基于故障树的牵引电机典型故障诊断研究

2022-05-18罗准来占立陈光兴

罗准,来占立,陈光兴

(湖南联诚轨道装备有限公司,湖南 株洲 412000)

随着“十四五”规划提出的加快建设交通强国,同时,进一步实现国家双碳战略,轨道交通装备的可靠性已经成为极其重要的一环。牵引电机发生故障将直接影响轨道交通装备的发展,更重要的是关系到社会秩序的有序进行。因此,对牵引电机故障诊断研究是十分有意义的。为了有效降低和谐机车发生故障的概率,确保和谐机车的运营质量,本文对某型号牵引电机八年的故障数据进行了详细分析和研究,得到导致该型牵引电机发生故障的关键原因,并在设计、加工与安装、使用与维护中提出改进措施,确保和谐机车的可靠运行。

1 FTA技术原理概述

故障树分析法,又名FTA(Fault Tree Analysis),是一种评价系统可靠性和安全性的故障分析方法, 常用于电子、仪器仪表和机械设备的故障分析,对于系统故障的诊断、控制、预防有显著的效果。该方法是一种由失效结果推演到失效原因的分析方法,它对系统失效的原因采用从整体至局部,按树枝状逐渐细化分析的方法。故障树分析法可以分析单一缺陷引发的系统故障,同时,还可以分析多因素同时失效发生的情况。

故障树的定性分析就是找出有可能导致顶事件发生的所有子事件,又称为最小割集。割集指的就是故障树中底事件的集合,当割集中这些底事件都发生时候,将会导致顶事件发生。

2 牵引电机典型故障诊断

2.1 故障统计

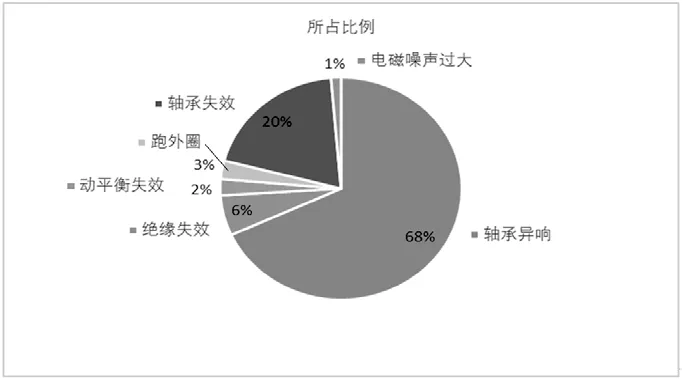

本文研究对象为本公司参与设计制造的某牵引电机,深入分析了2013~2021年的故障数据。故障发生次数共为377次,其中,257次轴承异响,22次绝缘失效,9次动平衡失效,10次跑外圈,74次轴承失效,5次电磁噪声过大。该型电机故障所占比例图如图1所示。

图1 电机故障所占比例

从图1可以发现导致该型电机故障的主要原因是轴承异响﹑轴承失效和线圈绝缘失效3种情况。本文将针对这几种情况开展故障树的建立和定性分析。

2.2 轴承异响诊断

轴承是电机连接定子与转子的关键部分,可以减少轴与端盖之间的摩擦,是保障电机正常运行的核心零部件之一。随着该型牵引电机在铁路上的广泛运用,电机轴承异响也成为了影响电机可靠性的重中之重。电机轴承异响的外在表现为轴承在电机运行中噪声过大,通常是异常磨损的原因,导致异常磨损的有以下四种情况。

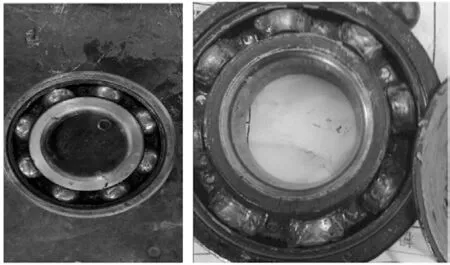

轴承磨粒磨损导致过早老化,将导致轴承异响。磨粒磨损是指微细颗粒或金属磨屑挤入轴承内部,造成油脂上粘附大量的颗粒和异物,致使轴承在工作时,工作表面摩擦磨损,从而造成轴承异响,典型案例如图2所示。这类异响故障轴承可以继续运转,但很快就会发展至疲劳剥落阶段,所以应尽快更换清理轴承。

图2 轴承磨粒磨损

轴承出现锈蚀情况,将导致轴承异响。轴承出现锈蚀包括套圈锈蚀;滚动体表面出现凹坑并锈蚀;套圈与钢球的接触部位,产生等间距或局部的锈蚀;以及严重的大面积的锈蚀。轴承锈蚀的形成原因与电机密封结构和轴承密封有关,轴承内部进水或由于水蒸气凝聚,同时还带入一些微细硬质物体粘附在摩擦副上,造成轴承锈蚀。当轴承发生锈蚀时,一方面,锈蚀产生的微细颗粒进入油脂中劣化基础油的润滑性能;另一方面,轴承本体上的锈蚀破坏了原有的滚动摩擦副,轴承运转不畅而产生异响,典型案例如图3所示。

图3 轴承锈蚀

轴承润滑脂不合格,也会导致轴承异响,如图4所示。轴承润滑脂不合格包括润滑脂干涸发黑、润滑不良、润滑脂的使用量不合理以及润滑脂本身质量不合格。如润滑条件严重恶化时,局部摩擦发生,会导致摩擦面局部变形,甚至局部融化,产生粘着磨损。遇到此类问题时,及时更换润滑脂。

图4 润滑油脂不合格

轴承过早磨损。轴承过早磨损包括转子平衡未校准;电机使用不当,如长期超载运行;未按要求正常维护、保养;轴承配合部位制造精度不良;润滑效果不佳等都会导致轴承过早磨损。

在发现电机轴承异响后,需对电机进行解体,再结合轴承异响的表现形式即可对轴承异响的原因进行判断,最后,针对轴承异响的原因提出故障应对及预防措施。

造成轴承异响的原因,除上文所述外。由于牵引电机的组装是由人工进行的,所以装配不良也是造成轴承异响的原因之一。装配不良包括轴承装配过紧(或过松),过紧将导致摩擦增加(过松将出现走外圆的现象),亦或是端盖与轴承盖装配不平行,均会造成轴承异响。

电机进水也会导致轴承异响,当电机防水结构失效或设计不当时,将导致电机密封不良,水将从电机轴伸端爬行入侵电机内部,或者从电缆处进入电机内部,将造成积水,引起外部硬质物质入侵破坏轴承。另外,根据该型电机故障分析报告,轴承本身质量不合格也是造成轴承异响的原因,如:新轴承金相组织不合格。

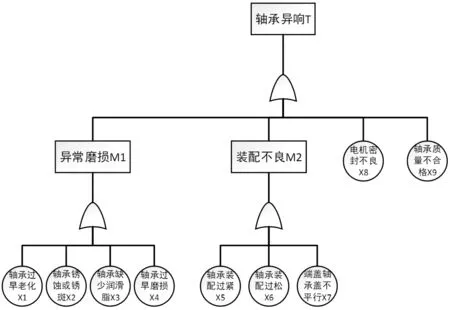

根据以上分析可以建立关于轴承异响的故障树,如图5所示。

图5 轴承异响故障树

2.3 轴承失效诊断

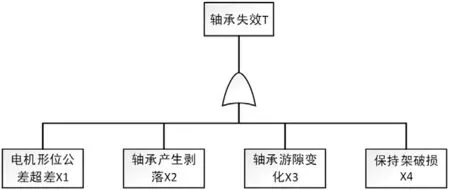

目前该型电机采用的是某品牌轴承6310/C3型轴承,造成该轴承失效的主要原因是:电机形位公差超差、轴承产生剥落、轴承游隙变化失效以及保持架破损,以此来编制轴承失效的故障树,如图6所示。

图6 轴承失效故障树

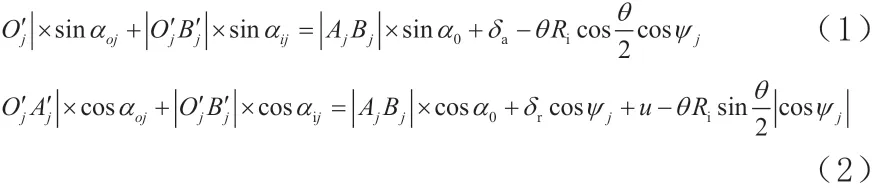

电机的形位误差是通过改变轴承的内外圈接触角来影响轴承寿命的,套圈倾斜条件下,内圈和外圈与滚动体之间相互接触,产生接触夹角,如图7所示。同理,在径向载荷和轴向载荷作用也会形成接触角。不同之处在于内外套圈是否处于平行状态。具体的协调方程如式(1)和(2)所示。

图7 轴承套圈倾斜的几何协调关系

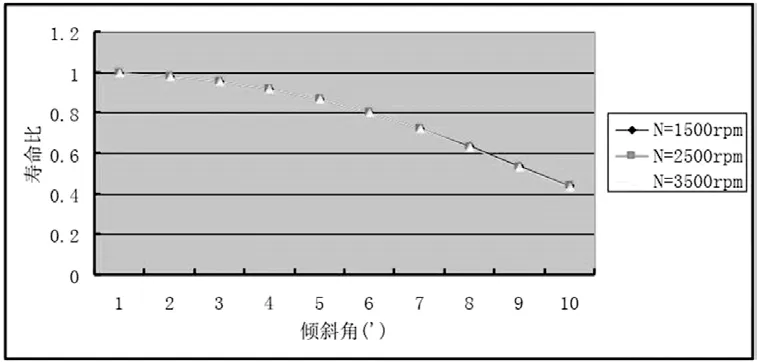

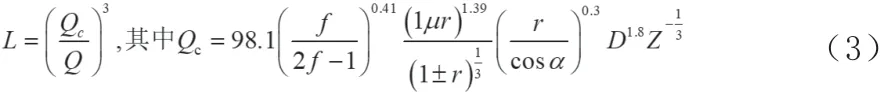

根据该电机的轴承寿命计算可知,和谐机车运行时轴承将承受轴向方向3g的冲击载荷,径向方向承受1.5g的冲击载荷。极端情况下非负载端轴承的径向受力500N,轴向受力1500N。转速为3500rpm时,考虑轴承套圈倾斜条件下,轴承的寿命分布如图8所示(图8为转速变化时,倾斜角度对轴承寿命的影响变化趋势)。轴承寿命计算表达式如式(3)所示。

图8 不同转速下倾斜角对轴承寿命的影响

根据计算结果,设计状态下电机组装后轴承极限倾角误差为2.71′,当倾斜角度达到5′时,轴承寿命缩短20%;当达到7′时,轴承寿命将下降到原来的60%。

轴承套圈倾斜直接改变轴承的接触角、接触应力、旋滚比和温度的分布。增大套圈的倾斜角度,将增大轴承的局部接触角、局部接触应力和局部温度和滚珠的局部旋滚比,从而加剧轴承磨损,缩短轴承寿命。

2.4 绝缘失效诊断

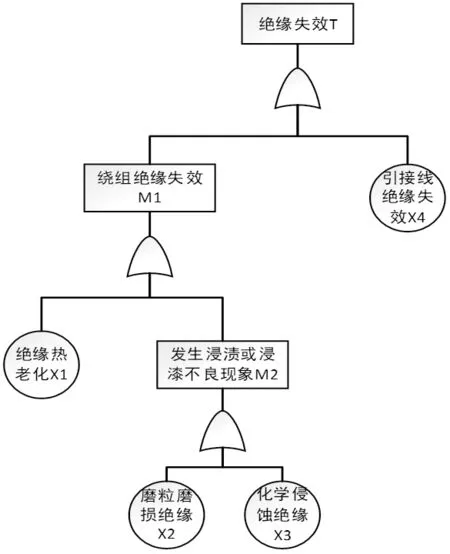

该型电机绝缘主要分为绕组绝缘和引接线绝缘,从八年的故障统计分析结果来看,电机如出现绝缘失效,则都是绕组绝缘出现故障,而绝缘热老化、绝缘发生浸渍或浸漆不良现象是造成绕组绝缘失效的原因。

热老化本质上是氧化反应,在温度比较高的情况下,绝缘内部的化学键会因为发热引起的振动造成断裂,从而导致绝缘更脆弱更易碎。电机发生过载和线圈松动均会导致温度升高,从而导致绝缘热老化。

浸渍或浸漆处理,能够预防灰尘、潮气和油等污物对绝缘的影响。当绝缘发生浸渍或浸漆不良的现象时,沙子、灰尘等微细颗粒将会存在电机内部,这些微细颗粒会随着空气流动对绕组绝缘造成磨损,以至于露出导体,便会发生接地故障。而潮气、油等其它含化学污物将导致绕组绝缘发生软化或者膨胀现象,结果会产生匝间短路或对地短路。

若检查发现电机外壳带电或测量绝缘电阻只有数十到数百欧,则需要及时检查电机绕组绝缘是否发生故障。根据以上分析,可以总结出绝缘失效的故障树,如图9所示。

图9 绝缘失效故障树

3 故障预防及改进措施

3.1 设计

在电机轴伸端增加防护等级更高的防水、防尘罩和骨架油封等密封件和绝缘材料,防止雨水等其它外部异物浸入电机,对轴承、润滑脂造成损害。优化转轴的公差带,将电机端盖的轴承室的过渡配合改为间隙配合,改善轴承有效游隙的分布范围。设计增加附加弹簧进行预紧,防止跑外圈和抑制转轴轴向窜动,同时一定程度上优化轴承异响。可考虑在轴承上部设计储油室,定期定量为轴承加润滑脂。

3.2 加工与安装

采用高精度数控车床,提高现有机床的加工精度。同时,改进轴承压装机和电机轴承组装工艺,优化形位公差和尺寸公差的检测方法和检测标准,提高电机组件尺寸精度和形位精度的一致性。在进行轴承安装时,应选取有资质的人员进行安装,遵循轴承安装规定,实现作业的程序化和标准化。

3.3 使用与维护

建立轴承存储使用规范,确保轴承安装符合工艺规范。定期加油加脂持续不传润滑脂,弥补因密封不良或运行磨损导致的缺油情况。定期清理绝缘和轴承,去除积存的粉尘及油污,进行干燥处理,保证电机运行的环境。根据使用与维护记录,建立电机失效和故障诊断数据库,形成电机发生故障的判断准则,研究预防电机发生故障的判断方法,比如振动的时域频谱和频域频谱,形成量化标准。

4 结语

本文以某型牵引电机为研究对象,通过收集公司近八年的故障数据,统计并总结出其在使用中的最典型的几种故障现象,针对轴承异响、轴承失效和绝缘失效这3种典型故障原因,剖析其形成机理和危害,并采用故障树分析法对电机开展定性分析和研究。电机组装后轴承极限倾角误差为2.71′,当倾斜角度达到5′时,轴承寿命缩短20%;当达到7′时,轴承寿命将下降到原来的60%。最后,在设计、加工与安装、使用与维护3个方面上提出预防电机典型故障的应对措施,保证牵引电机的运行效果及其可靠性。