石英砂支撑剂长期导流能力变化规律实验研究

2022-05-18赵振峰王德玉王广涛

赵振峰,王德玉,王广涛

中国石油长庆油田分公司油气工艺研究院

0 引言

体积压裂是致密油、致密气、页岩气等非常规油气藏取得效益开发的关键技术之一,体积压裂后的裂缝导流能力直接影响开发效果[1-3]。水力压裂后随着地层应力变化,支撑剂导流能力发生动态变化,认识支撑剂的长期导流能力变化规律,有助于优化压裂设计、提高现场压裂施工的针对性[4-5]。压裂缝中支撑剂长期导流能力受到地层特征(闭合压力、岩石物性等)与支撑剂性质(类型、粒径、粒径组合等)、施工参数(铺砂浓度、铺置模式等)的共同影响[6-8]。郭建春等[9]采用扫描电镜观察了支撑剂嵌入岩样前后的图片,认为支撑剂在骨架颗粒越小的岩石嵌入越少。卢聪等[10]通过室内实验评价了储层岩石碎屑对裂缝导流能力的影响,发现岩屑嵌入岩石后易堵塞孔道。孙海成等[11]通过钢片、砂岩/泥岩岩板对比实验发现,泥质含量越高,支撑剂嵌入程度越高,对导流能力损害越大。胡智凡等[12]的实验结果表明,支撑剂嵌入程度与闭合应力的关系不呈线性。李超等[13]评价了不同矿物成分对支撑剂嵌入程度的影响。许国庆等[14]建提出了一种幂率模型来表征通道压裂中支撑剂的嵌入深度。控制体积压裂成本对非常规油气资源效益开发尤为重要,因此,采用相对廉价的石英砂替代陶粒作为支撑剂是未来发展趋势。然而目前对于石英砂作为支撑剂的长期导流能力的变化规律与影响因素还缺乏系统研究。

本文通过测试不同条件下裂缝中石英砂长期导流能力,探究铺砂浓度、闭合压力、粒径组合以及铺置模式等因素对裂缝导流能力的影响,为致密油气压裂设计提供依据。

1 实验方案

1.1 实验材料

实验选用赤峰支撑剂,该支撑剂符合行业标准SY/T 5108—2014《水力压裂和砾石充填作业用支撑剂性能测试方法》中关于支撑剂性能的要求。设定三种粒级,分别为20~40目、40~70目、70~140目,其密度与平均粒径如表1所示。

表1 实验用支撑剂密度与粒径参数

1.2 实验装置及方法

支撑剂导流能力实验原理及测试装置见图1。导流能力测试依据行业标准ISO13503-5《支撑剂长期导流能力测定推荐方法》所要求的设备参数进行配置。试验设备主要包括:符合API标准的线性流导流室;液压机及压力补偿系统;线性位移传感器;试验液体驱替系统,包括驱替泵及脉冲压力阻尼器等;压差计、压力传感器;回压调节系统等。

图1 支撑剂导流能力实验原理图

利用该套设备开展长期导流能力测试实验,支撑剂的铺置浓度设定为2.5~15 kg/m2,以2.5 kg/m2为间隔;闭合压力设定为30~45 MPa,以5 MPa为间隔,并调整粒径组合与铺置模式,探究上述各因素对导流能力的影响规律。根据达西公式,计算导流能力:

(1)

式中:P—导流能力,μm2·cm;K—渗透率,μm2;Wf—充填层厚度,cm;Q—流量,cm3/min;μ—流体黏度,mPa·s;Δp—压降,kPa。

2 实验结果与讨论

2.1 铺砂浓度

实验对比了20~40目、40~70目、70~140目支撑剂在不同铺砂浓度的情况下在不同闭合压力时的长期导流能力变化情况,其中铺砂浓度为10 kg/m2的石英砂导流能力变化如图2所示。

图2 铺砂浓度为10 kg/m2时石英砂导流能力变化趋势图

分析认为,不同粒级的铺砂浓度对长期导流能力的影响机制几乎一致:加载初期,导流能力保持在相对较高的水平,随着加载时间的增加以及流体冲蚀作用,支撑剂破碎或运移在一定程度上封堵了孔隙空间,使得导流能力逐渐降低,并在一定时间后趋于平衡,闭合压力越大,导流能力衰减程度也越大。

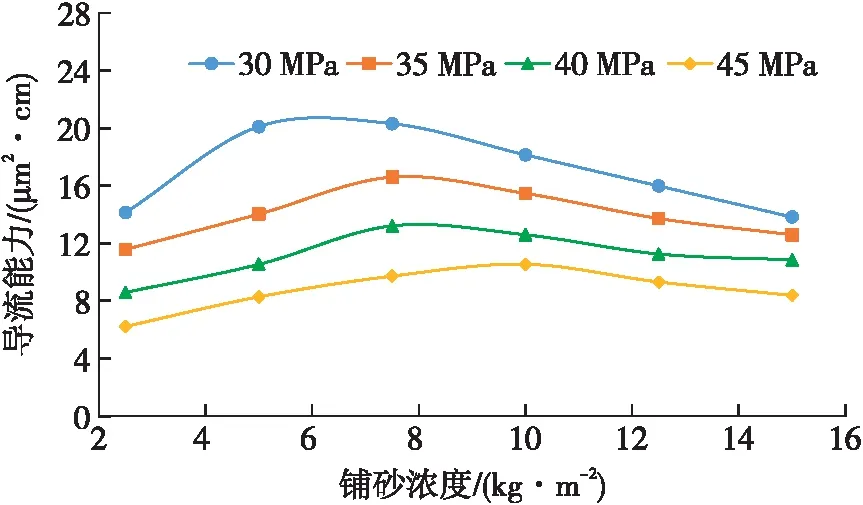

以40~70目支撑剂为例,实验测试了不同铺砂浓度、不同闭合压力条件下导流能力的变化趋势如图3所示。研究发现,在本实验所用岩板及支撑剂条件下,各闭合压力条件下导流能力随铺砂浓度的变化均呈现出先升高再降低的趋势,随着闭合压力的增加,导流能力将在更高的支撑剂浓度下达到峰值。分析认为,在某一闭合压力条件下,随着支撑剂铺砂浓度的升高,参与有效渗流的面积表现出逐渐增加后减小的变化趋势,因此导致导流能力也表现出类似的特征。由此可知,随着支撑剂铺砂浓度的增加,其在裂缝中的作用机制为“支撑”到“封堵”的演化,现场施工应合理根据压裂缝规模及岩石物理特征,合理选择铺砂浓度。

图3 不同闭合压力下导流能力随铺砂浓度变化图

2.2 闭合应力

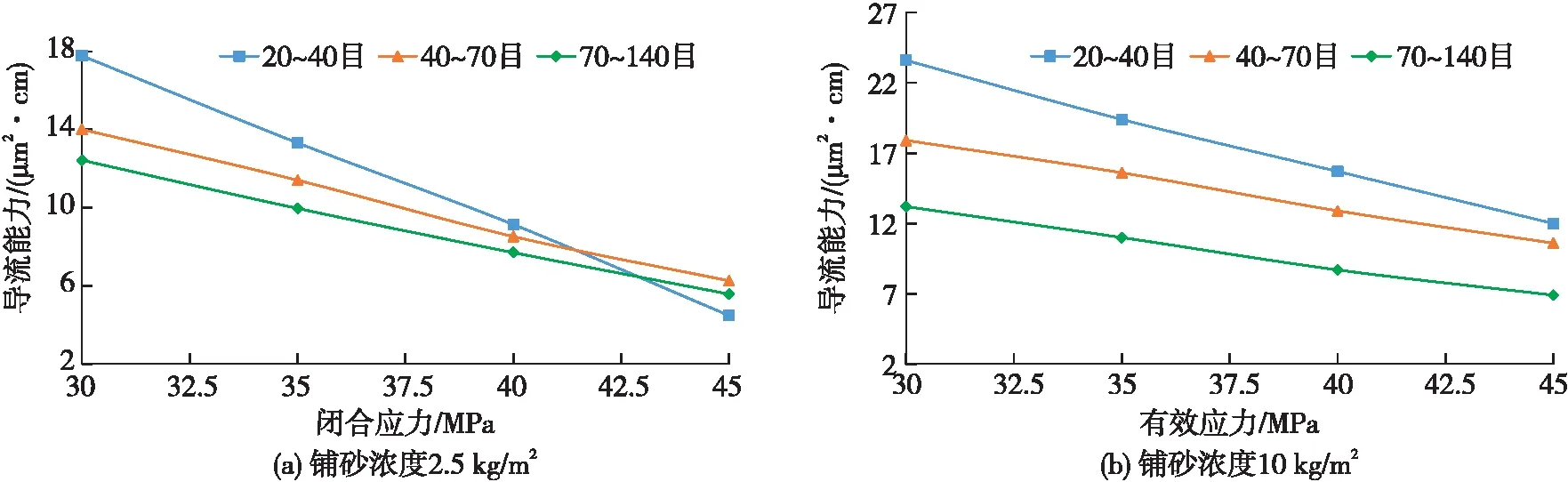

评价了低铺砂浓度(2.5 kg/m2)和高铺砂浓度(10 kg/m2)条件下,闭合应力对长期导流能力的影响,结果如图4所示。由图可知,支撑剂导流能力随闭合应力的增大而降低,同一闭合应力下,粒级越低,导流能力越高,在低铺砂浓度、20~40目粒级条件下,表现出相反的现象。

图4 闭合应力对长期导流能力影响图

分析认为,在低铺砂浓度条件下,对于20~40目支撑剂,当闭合压力较低时,支撑剂未发生破碎,在同等铺砂浓度条件下,20~40目支撑剂粒径最大,堆积形成的通道流通性更强,因此其导流能力最高。而随着闭合应力的增大,大粒径支撑剂更易破碎,破碎后形成的碎屑会堵塞孔隙,致使其导流能力变差。对于40~70目、70~140目支撑剂,支撑剂的长期导流能力同样随着闭合应力的增加而逐渐降低,但是在30~40 MPa闭合应力区间内下降较快,当闭合应力进一步增大时,导流能力下降幅度变缓。因此,对于低铺砂浓度、高闭合应力的情况,选用细砂能够获得更高的长期导流能力,而对于闭合应力较低的储层,则可选用中砂以获得更高导流能力的裂缝。在高铺砂浓度条件下,在测试的闭合应力区间内,支撑剂的长期导流能力同样随着闭合应力的增加而逐渐降低,并且20~40目支撑剂长期导流能力均高于40~70目和70~140目支撑剂。这是由于该条件下支撑剂破碎率低,20~40目石英砂能够保持较高的长期导流能力。

2.3 粒径组合与铺置模式

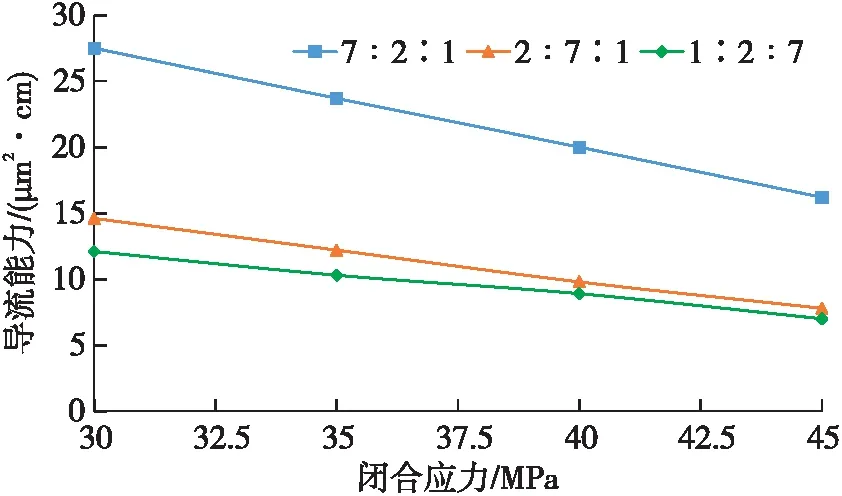

对20~40目、40~70目、70~140目支撑剂按照7∶2∶1、2∶7∶1、1∶2∶7的质量比例进行粒径组合,不同粒径的支撑剂按照比例在导流室内正向分段铺置,测得不同闭合应力下长期导流能力结果如图5所示。由图可知,随着大粒径支撑剂(20~40目)含量的增加,导流能力也逐渐加大。

图5 不同粒径组合下长期导流能力对比图

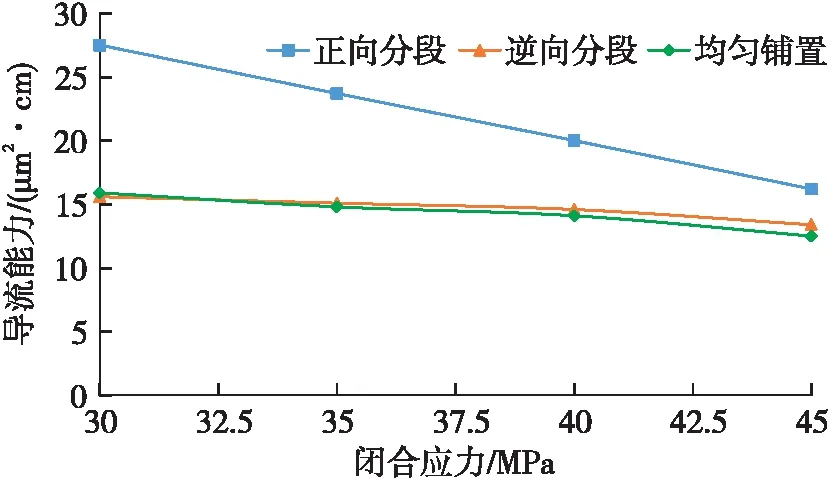

对优选出的粒径组合比例7∶2∶1采用均匀混合、逆向分段和正向分段三种方式进行铺置,铺置方式如图6所示。由图7可知,逆向分段与均匀混合铺置模式对导流能力对影响不大,且两种模式下的导流能力均要低于正向分段铺置模式下的导流能力。因此,进行体积压裂施工时,为了提高裂缝的复杂性和支撑剂的携带能力,需要配合使用不同粒径组合。先采用低黏压裂液携带大颗粒石英砂充填缝网,后采用高黏度压裂液携带小颗粒石英砂支撑近井筒裂缝,不仅有助于扩大远井缝网规模,同时可提高近井筒周边裂缝的导流能力,降低渗流阻力,提高油气井产能。

图6 支撑剂在导流室内的铺置方式图

图7 导流能力随闭合应力变化图

3 混合铺置的导流能力预测数学模型

由上述实验可知,混合正向铺置能获得最优的导流能力,但预测石英砂导流能力随粒径分级及组合比例的变化规律仍是难题。因此,基于Schulz E C提出的经验公式[15],通过简化参数以适应非线性拟合的需要,得到如下导流能力预测数学模型:

CD=α·e(-0.001βσ)

(2)

其中,α=μ(Xd1max-Yd1min)+η(Xd2max-Yd2min)+ξ(Xd3max-Yd3min)

(3)

β=Pλ2-Qλ+R

(4)

(5)

式中:CD—导流能力,μm2·cm;σ—闭合应力,MPa;μ、η、ξ—不同粒级的支撑剂比例;X、Y、P、Q、R—系数,用于非线性拟合做参数标定;dmax—最大粒径,μm;dmin—最小粒径,μm。

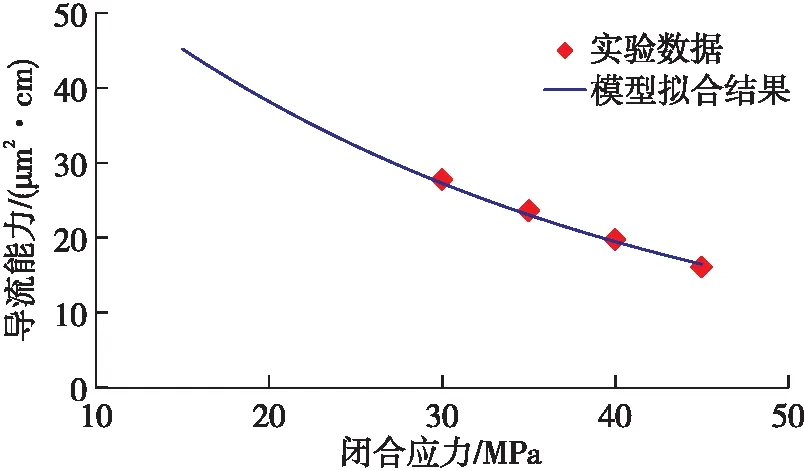

将图5中不同粒径组合石英砂支撑剂在不同闭合压力下的导流能力数据代入上述模型,拟合得到参数值X=0.261、Y=0.801、P=0.869、Q=0.084、R=0.397,模型拟合曲线见图8。模型拟合参数在一定程度上反应了支撑剂与缝板的本征属性及其力学作用关系,数值标定后可借助该模型进一步求取不同粒径分级及组合比例下的导流能力。

图8 混合铺置的导流能力预测数学模型拟合曲线图

4 结论

(1)随着铺砂浓度的增加,裂缝导流能力先升高,再降低,其实质是石英砂从“支撑”到“封堵”的演化,现场施工应结合压裂参数与岩石物理特征,优选最佳铺砂浓度。

(2)裂缝导流能力由储层闭合压力与支撑剂物性特征等因素共同制约,大粒径石英砂在高闭合压力下易破碎堵塞流道。低铺砂浓度条件下,在高闭合压力储层优选细砂,在低闭合压力储层优选中砂或粗砂,以获得更高的导流能力。

(3)在不同粒径组合与铺置模式下,随着大粒径石英砂含量的增加,导流能力逐渐增强,正向分段铺置始终保持最高的导流能力。现场施工考虑多级泵送压裂液时,应先采用低黏度压裂液泵送大粒径石英砂,后采用高黏度压裂液泵送小粒径石英砂,具体粒径分级及组合比例可借助文中模型进行优化设计。