基于LINS/激光传感器的掘进机姿态识别系统*

2022-05-18田立勇马春莹

田立勇, 马春莹

(辽宁工程技术大学 机械工程学院,辽宁 阜新 123000)

0 引 言

随着信息化与智能化的快速发展,也对掘进机提出了安全、高效、智能化发展等技术要求[1~3]。要满足以上要求,其关键因素就是实现掘进机的自主位姿检测,以达到对掘进作业的智能化控制,从而实现掘进工作面的少人化、无人化,提高掘进的安全性。其中偏向角的确定,更是直接影响着巷道的走向和巷道的成型质量[4,5]。

近年来,有很多专家提出了多种技术和方法,对掘进设备的位姿测量进行研究,并取得了一定的研究成果。陶云飞等人[6]提出了一种基于室内全球定位系统(indoor global positioning system,iGPS)的掘进机单站多点分时机身位姿测量方法。杜雨馨等人[7]以十字激光器与激光标靶为信息来源,提出了一种基于机器视觉的悬臂式掘进机机身位姿检测系统。吴淼等人[8]利用搭载激光发射器,提出了基于空间交汇测量技术的机身位姿测量方法。朱信平等人[9]提出一种基于全站仪的掘进机位姿检测方法。陶云飞等人[10]提出基于惯性导航技术的掘进机位姿测量系统研究。现阶段,由于煤炭井下的环境恶劣多变,导致自动测量精度低,这些技术在巷道综掘工作面的实际应用效果尚未达到无人化采掘的技术水平。

本文提出一种组合测量的掘进机姿态识别系统,该系统是由轻型惯性导航系统(lightweight inertial navigation system,LINS)和激光传感器导航系统组成,并从组合测量的工作原理,姿态解算数学模型和精度分析三个方面对掘进机姿态识别系统进行研究。

1 组合测量系统工作原理

1.1 LINS工作原理

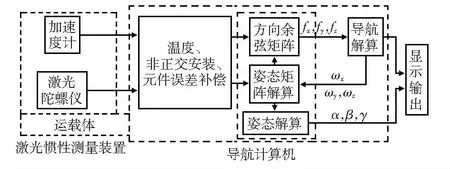

LINS是由惯性测量元件激光陀螺仪与加速度计组成,应用相应的计算算法及初始位姿信息来实时确定运载体位姿自主式推算导航系统。激光陀螺仪和加速度计都是沿机体系三轴方向安装,可以实时测量出运载体在三个轴向方向上的运动角速度和加速度,经过坐标系的转换,计算出姿态矩阵及各个姿态角,即偏向角α、俯仰角β、滚动角γ[11]。LINS的工作原理框图如图1所示。

图1 LINS的工作原理

1.2 激光传感器导航系统工作原理

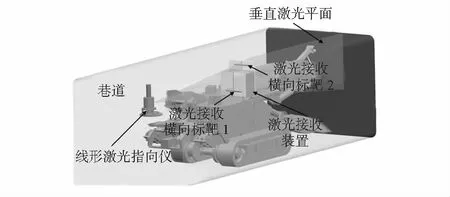

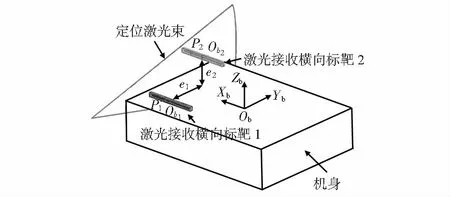

激光传感器[12]导航系统是由线形激光指向仪、两台激光接收横向标靶、双轴倾角传感器、控制箱和位姿解算计算机组成。其中每个激光接收横向标靶是由一个主板组成,一个主板上安装若干个呈等间距线形排列的光电传感器,每一只光电传感器都对应一个固定位置,且每两只光电传感器之间的间距都是固定的。其中两台激光接收横向标靶安装在激光接收装置中,而激光接收装置固定安装在掘进机机身上,其系统安装布置示意图如图2所示。

图2 激光传感器导航系统安装布置示意

激光接收横向标靶主要负责测量掘进机机身姿态的偏向状况,双轴倾角传感器主要负责测量掘进机机身的俯仰和滚动状况。规定巷道坐标系以掘进机前进方向为Y轴方向,巷道底板竖直指向顶板方向为Z轴方向,X坐标轴与Y坐标轴和Z坐标轴的关系构成左手坐标系定则,以固定安装在巷道后方顶板上的线形激光指向仪在巷道底板XOY平面上的投影作为巷道坐标系原点位置。

激光接收横向标靶的测量原理为:当线形激光指向仪发射的定位激光束照射在激光接收横向标靶上时,在主板上会形成激光带,被激光带照射到的光电传感器会对激光进行接收和识别,并将其位置信息传输给位姿解算计算机,通过计算机对姿态的解算,得到掘进机的偏向角数值。

双轴倾角传感器的测量原理为:倾角传感器安装的角度检测方向分别为与机身中线平行的方向和与机身中线垂直的方向。与机身中线平行的方向的输出信号应反映掘进机机身中线在巷道坐标系YOZ平面的投影与初始状态下机身中线在巷道坐标系YOZ平面的投影之间的夹角;与机身中线垂直的方向的输出信号应反映掘进机机身水平中线在巷道坐标系XOZ平面的投影与初始状态下机身水平中线在巷道坐标系XOZ平面的投影之间的夹角。

1.3 组合测量系统工作原理

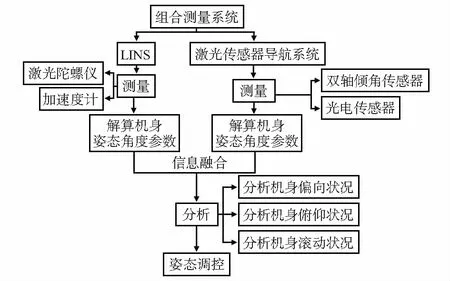

组合测量系统中,LINS是不依赖于任何外部信息的自主式导航系统,抗干扰能力强[13],因此,在环境多变的井下工作也能充分发挥其作用,但该系统的位姿解算方法是对时间进行积分,且误差会随时间累积增加,在实际工程中应用需结合其他测量系统组合应用;激光传感器导航系统,是以激光作为光源,利用激光的高方向性、高单色性与高亮度等优点进行测量的传感器,是一种新型测量仪表,它具有速度快,实现无接触远距离测量,精度高等优点[14],适用于煤矿巷道复杂的工矿的测量,且激光测量精度可达到毫米,但由于激光束容易被遮挡,会出现无法测量的情况,此时可用LINS进行暂时性测量。因此,利用组合测量掘进机姿态角信息,可以减少两个系统单独使用时出现的误差过大或无法测量的情况,并可以将两个系统的测量数据信息融合,减小测量误差,且在掘进机偏离预设掘进方向时进行调整,以达到巷道成型要求。组合测量系统工作流程图如图3所示。

图3 组合测量系统工作流程

2 姿态解算模型

2.1 LINS姿态解算模型

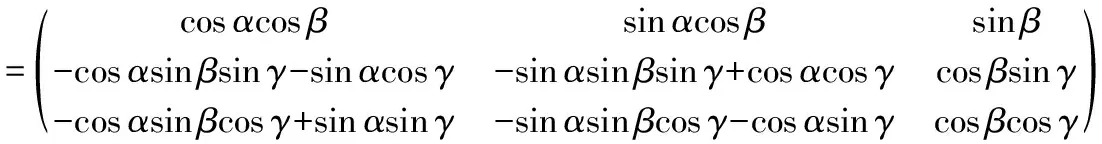

由姿态角的定义可知,掘进机的姿态角是地理坐标系与机身坐标系各轴之间的角度关系,且地理坐标系可通过连续旋转各个姿态角得到机身坐标系。因此,建立地理坐标系与机身坐标系之间的姿态矩阵,便可求出各个姿态角的大小[15,16]。

(1)

(2)

(3)

2.2 激光传感器导航系统姿态解算模型

激光传感器导航系统的姿态解算与激光接收装置在掘进机机身上的位置有关,设光电传感器原点位置与经过测绘标定的线形激光指向仪发射的激光束在同一个竖直平面内,在掘进机掘进工作之前进行调整,以确保参数的准确性。

定义机身坐标系原点在巷道坐标系下的坐标为Ob0(dx,dy,dz),激光接收横向标靶1,2的原点在机身坐标系下的坐标分别为Ob1(xb1,yb1,zb1),Ob2(xb2,yb2,zb2)且xb2=xb1,yb2=yb1+e1,zb2=zb1+e2,其中,xb1,yb1,zb1,e1,e2的数值与光电传感器在机身上的位置有关,当安装位置固定时,其数值为已知。初始状态下,令机身坐标系坐标原点和巷道坐标系坐标原点重合,则机身坐标系下的坐标即巷道坐标系下的坐标。

当掘进工作开始后,掘进机位置会发生变化,机身上的激光接收装置也随之变化,故激光接收横向标靶坐标原点即光电传感器坐标原点在巷道坐标系下的坐标为式(4)

(4)

Jb=

式中Jb为机身坐标系相对于巷道坐标系的转换矩阵。

当掘进机开始工作后,线形激光指向仪发射的激光束会照射在光电传感器上,设激光束照射在激光接收横向标靶1上的落点为P1,照射在激光接收横向标靶2上的落点为P2,其原理如图4所示。

图4 激光传感器姿态测量原理

(5)

(6)

代入x=p,得

(7)

则落点P1,P2的坐标为

(8)

式中k=1,2。在巷道坐标系下,线形激光指向仪发射的激光束在激光接收横向标靶1,2上的落点与原点之间的距离d1,d2分别为

(9)

在巷道坐标系下,线形激光指向仪发射激光束的入射点距原点的距离与光电传感器内部二者之间的距离是相等的,基于此原理,可知掘进机机身偏向角的表达式。

将u1,u2代入式(9)并整理得

(10)

式中 俯仰角β和滚动角γ由双轴倾角传感器测得,直接代入,即可得出掘进机机身的姿态角。

2.3 组合测量系统姿态解算模型

对于组合测量来说,最重要的是将有效数据进行融合,以降低或消除系统中各个方法的测量误差,从而求解出最优的姿态参数。针对目前数据融合的方法,掘进机姿态测量系统采用加权平均融合的方法进行数据融合处理最为适合[18,19]。

以偏向角为例,加权平均融合解算模型为

(11)

(12)

偏向角的测量误差会受到融合权值系数的影响,设两种测量方法的测量精度相同,则两种方法的测量系数均取0.5。同理,可得俯仰角与滚动角的数据融合解算模型。

3 现场实验与数据分析

3.1 现场实验

现场实验依托于张家峁掘锚一体机快速掘进系统技术装备,实验现场如图5所示。

图5 测试系统实验现场

实验选用SANDVIK的MB670型掘锚一体机,实验工况与理论工况保持一致:初始状态下,线形激光指向仪发射的定位激光束落在光电传感器的原点位置,掘锚机机身中线与巷道设计中线在同一垂直平面内。确保实验数据的准确性。

3.2 实验数据分析

实验过程包括对掘锚机机身的偏向、俯仰和滚动状况进行识别分析,测量数据通过人机交互界面显示,如图6所示。还可通过界面的数据,分析掘进机掘进偏离预设轨道情况,并进行相应姿态调控,实现对掘进机的导航。

图6 数据显示界面

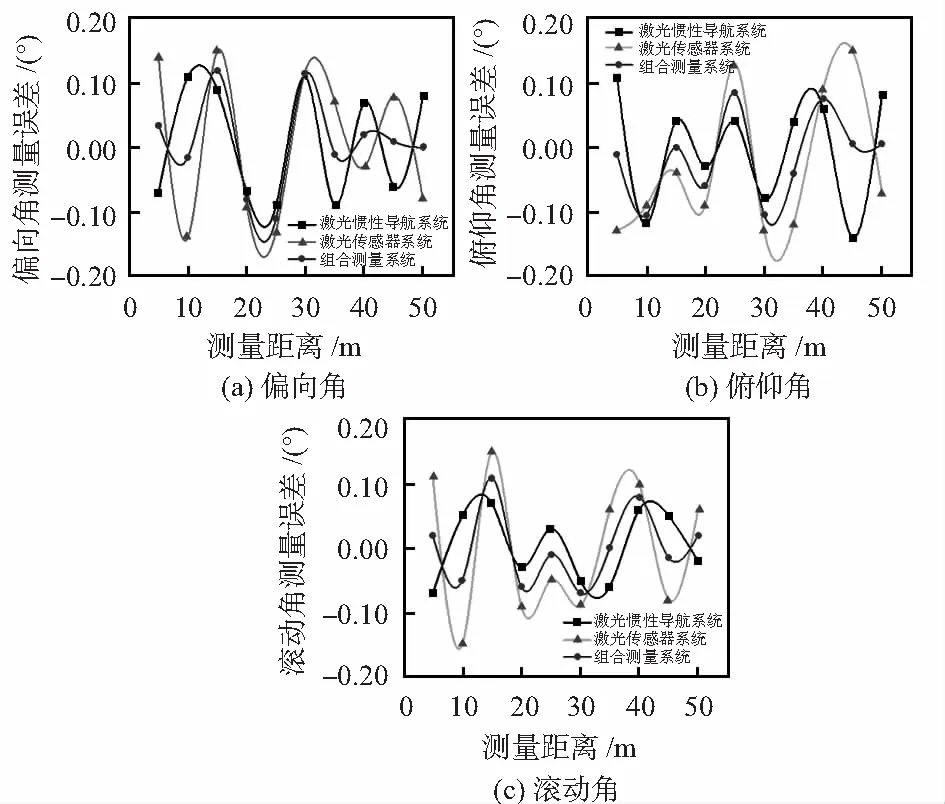

为分析系统的测量误差,分别取10组不同距离的测量数据,其测量结果如下:偏向角受巷道宽度和激光横向标靶的尺寸限制,其测量范围为±15°,俯仰角受巷道高度影响,其测量范围为±20°,滚动角受巷道高度和宽度影响,其测量范围为±20°,为分析系统姿态角测量误差,将姿态角真实值与各个系统测量值对比,对比结果如图7所示。可以看出,机身姿态角的组合测量误差均在±0.15°以内,姿态角精度均满足巷道成型的精度要求。

图7 各系统测量误差对比

4 结 论

本文提出一种掘进机姿态组合测量系统,组合系统由LINS和激光传感器导航系统组成,该系统可实现对掘进机姿态进行实时测量。同时为验证组合系统的可行性,依托于项目背景进行现场实验,并对实验现场在不同掘进距离所获得的实验数据进行误差分析。结果表明:组合系统姿态角测量精度均在0.15°范围内,弥补了组合系统中单个导航系统的测量缺陷,且满足巷道精度要求,实现了矿井掘进机机身姿态角的精准检测技术,通过姿态调控完成掘进机的纠偏,为实现巷道掘进无人化,智能化和自动化提供了前提基础。