镀锡板无铬钝化液喷射特性数值模拟

2022-05-18李树贤牛文勇黄钰迪李建平

李树贤, 牛文勇, 黄钰迪, 李建平

(东北大学 轧制技术及连轧自动化国家重点实验室, 辽宁 沈阳 110819)

镀锡板广泛应用于食品工业及制作各种容器、冲压产品、包装材料等领域[1].目前对于镀锡板的钝化处理主要采用重铬酸盐阴极电解钝化,但其中含有的Cr6+对人体和环境都有很大伤害.因此对于无铬钝化产线的开发及无铬钝化液的均匀喷涂就显得十分重要.

对于雾化特性的研究一直是一个经典的方向, Wang等[2]对液压支架间多喷嘴干涉喷雾颗粒粒度的分布规律进行了分析和表征,结果表明,多喷嘴雾化干涉效应可以缩小喷嘴场重叠区域,提高颗粒分布的均匀性.姜瑞[3]通过改变离心喷嘴的切向槽的入口数、倾斜角度及雾化工质的物性参数,研究了不同参数条件下的雾化特性,实验得出随着倾斜角度的增加,雾化锥角先增大后减小,喷嘴出口处的速度也是先增大后减小.Sato等[4]采用激光全息影法和计算流体动力学(CFD)模拟技术研究了喷雾碰撞前后液滴Sauter平均直径(SMD)空间分布差异,并对其影响进行了分析,结果表明当喷雾碰撞角大于90°时,向前滚动的喷雾液滴SMD较向后滚动的液滴大.对于喷盘喷雾雾化效果及其均匀性的模拟过程鲜有研究.

本文在对某钢厂现有产线改进的前提下,采用某课题组提供的钝化液,主要采用ANSYS-Fluent模拟旋转喷盘喷雾装置散射过程,分别模拟喷盘转速、间距、喷盘与带钢距离、喷盘数量对高速旋转喷盘表面流体雾化均匀性效果的影响规律,获取可指导设备结构的最佳参数,并采用SEM,XPS对所得产品进行了验证检测.

1 实验方法及过程

1.1 模型建立及网格划分

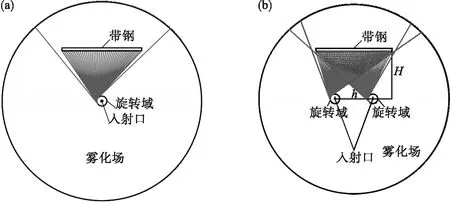

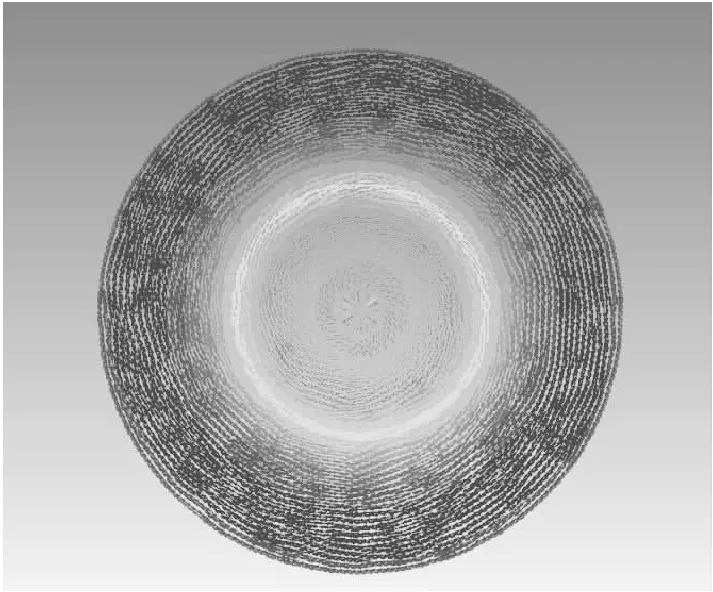

旋转喷盘简化后的几何模型主要由入射口、旋转域、带钢、雾化场组成,如图1所示.根据现场实际情况确定入射口直径为2 mm,旋转喷盘直径为80 mm,设置半径为500 mm的圆形区域为计算域.Ansys网格划分的精度对计算结果精度具有重要意义[5].在二维模型中,内外结构的尺寸相差较大,为确保结果的准确性,中心采用较密集网格,网格划分如图2所示.

图1 旋转喷盘雾化示意图

图2 计算域与旋转喷盘网格划分

1.2 边界条件及计算方法

在模拟中,入射口设置为速度进口边界(velocity-inlet),计算域最外表面圆设置为流出边界(outflow),带钢接触面设置为trap边界,捕捉边界对液滴轨迹的运算在边界终止,可以获得液滴碰撞钢板之后的大小等信息.喷盘的高速旋转区域设置为瞬态运动,需将其网格设置为滑移网格.在计算过程中,每隔2个单元区域会分配一定转速,沿网格的界面进行滑动,但这2个单元区域的网格并不会改变[6].实验中选用适合带旋修正的k-ε湍流模型,考虑到液滴的破碎与聚合,选取TAB破碎模型,采用随机漫步模型追踪液滴轨迹.求解方式采用Simple算法,设置时间步长为10-4s,采用Fluent19.2对旋转喷盘表面的雾化流场进行数值模拟.

2 结果与讨论

2.1 喷盘旋转速度对雾化效果的影响

为了准确观察液滴在高速旋转的喷盘表面的运行轨迹,通过后处理追踪单一粒子束在时间为0.05,0.07,0.1 s时的位置分布,如图3所示.旋转区域的速度矢量图如图4所示,可以明显观察到液滴从入射口流出,经喷盘高速旋转并与空气相互作用后,相互碰撞破碎,雾化范围不断扩大最终达到钢板表面.

图3 液滴在不同时刻的运动轨迹

图4 旋转区域的速度矢量图

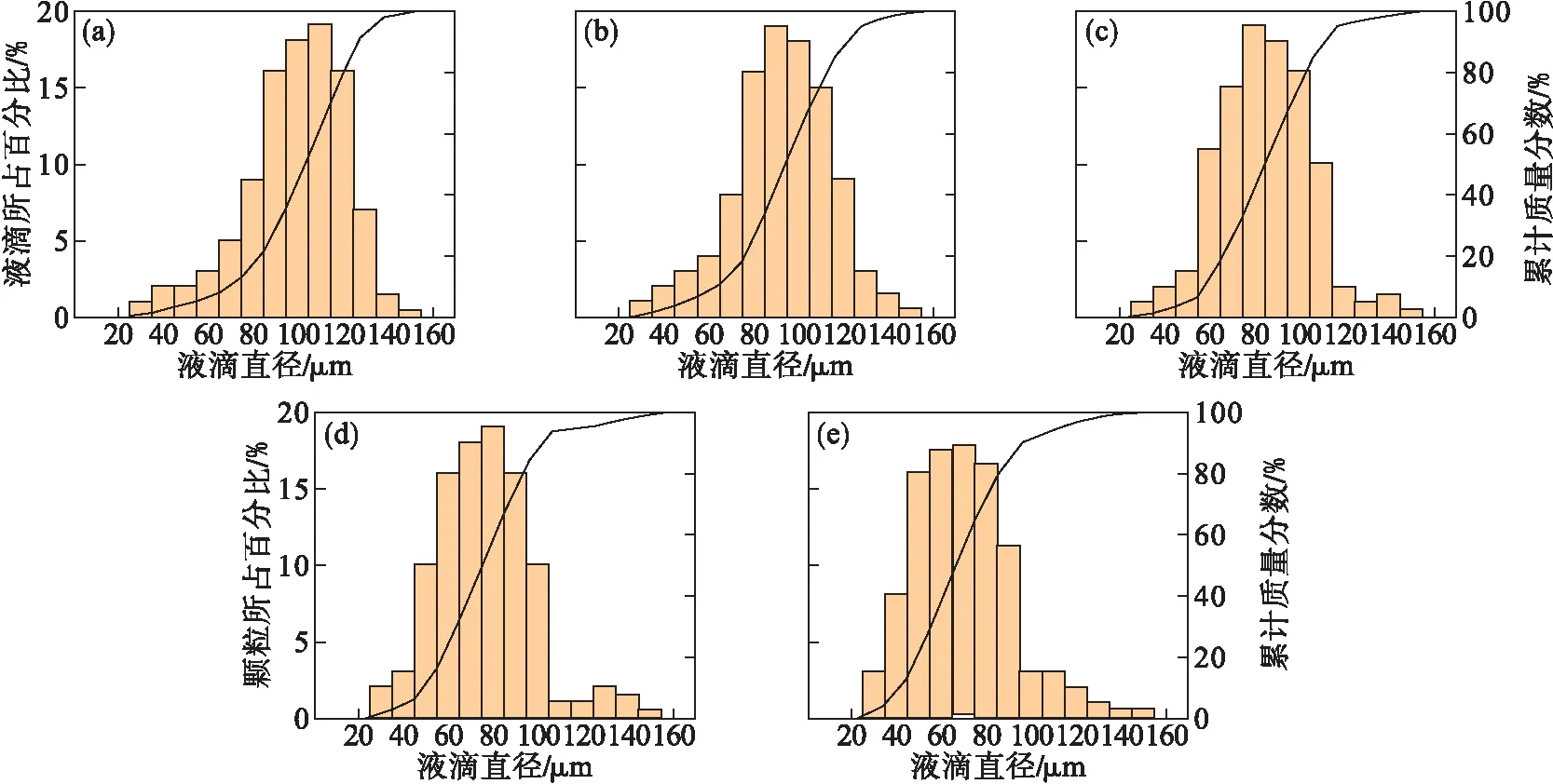

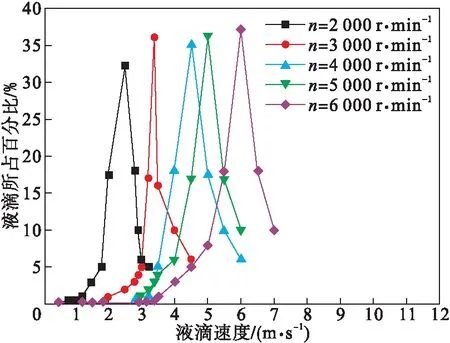

选取带钢面上与液滴接触一侧作为液滴采样表面,收集不同转速下的液滴数据.不同转速下液滴的算术平均直径d32和Sauter平均直径d10如图5所示.高速旋转的喷盘产生了离心场,液滴在这一过程中碰撞破碎加剧,转速越高,破碎效果越明显,液滴直径越小.单液滴的直径信息并不能完全表示整体的发散程度,对不同转速下采样表面液滴直径分布进行了统计,如图6所示.为了更好对比液滴直径分布,选取柱状图中数目前三的液滴直径进行分析.当转速为2 000 r/min时,液滴直径主要集中在90~115 μm,占比71%,在这一区间,分布均匀,各粒径大小区域内的液滴百分比数量相当;转速为6 000 r/min时,液滴直径经过破碎后明显减小,直径55~80 μm的液滴为76%,液滴尺寸分布较为集中.液滴尺寸不同表明旋转后雾化程度差距明显,效果也会不同,因此需要控制液滴集中分布在某一尺寸范围内,才能保证喷涂均匀,雾化效果更好.液滴直径尺寸差值在20 μm内的液滴数目占采样表面全部液滴数超过70%,认为液滴达到使用要求.液滴速度对液滴破碎造成一定影响,因此需要对其速度分布进行统计,如图7所示.分析表明液滴速度随转速的增加而增大,不同转速产生的速度峰值及液滴集中程度差异明显,不同转速下液滴速度主要集中在峰值位置处.转速n为2 000 r/min时,液滴速度集中在2.5 m/s;n为6 000 r/min时,速度小于5.5 m/s的液滴占比很小,速度大致分布在5~7 m/s之间.结合以上统计数据可知,转速增加,液滴速度随之增加,液滴的破碎效果明显,直径明显下降,在所要求尺寸范围内分布更加集中,雾化效果更明显.因此,为了保证雾化效果,达到液滴尺寸大小分布和占比,选用转速为6 000 r/min更为合适.

图5 不同转速下采样表面液滴算术平均直径和Sauter平均直径

2.2 喷盘与带钢距离对雾化特性的影响

喷盘与带钢间距也会对雾化效果产生很大影响.在转速为6 000 r/min时,选取喷盘与带钢之间的距离H分别为40, 60, 80,100,120 mm进行

图6 不同转速下采样表面液滴直径分布

图7 不同转速下液滴速度分布

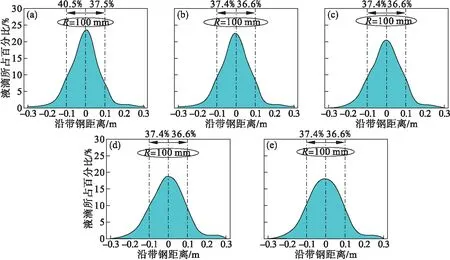

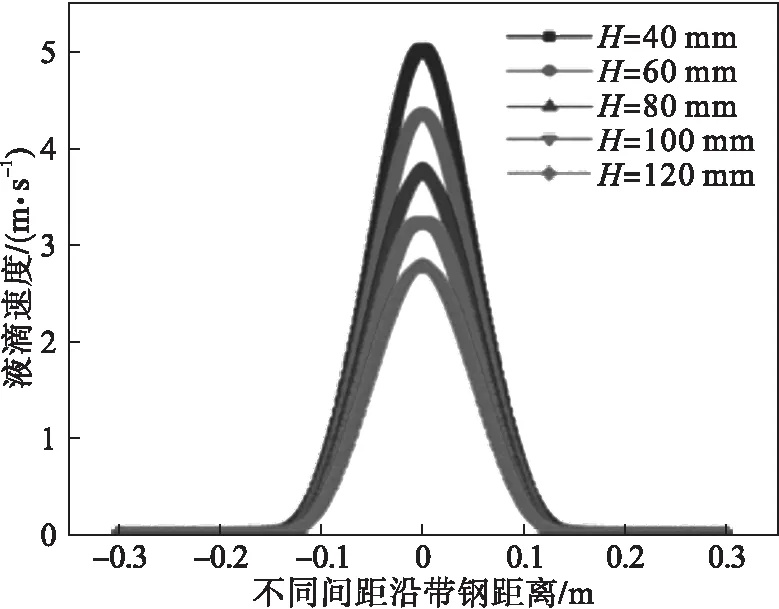

模拟,选取一个最佳的距离.在喷涂过程中,不同距离喷出的液滴沿带钢宽度方向分布差异明显,带钢与液滴接触一侧采集的液滴沿带钢方向的分布如图8所示.可以明显观察到液滴在不同工况下均为两侧均匀正态分布,并且液滴主要集中分布在以滞止点为中心半径100 mm内.为了对比喷盘与带钢距离所造成的差距,对带钢中心100 mm范围内的液滴进行统计.当H=40 mm时,雾化范围内的液滴所占比例为78%;当H=120 mm时,所占比例下降至74%.可见随着距离的增加,液滴受到空气曳力越大,使液滴衰减较多,导致采样面的液滴总量变少,滞止点中心范围内密度下降,减小带钢与喷盘的距离以保证更多的有效涂覆量,可以更好满足实际要求.液滴的涂覆量与其速度关系密切,当液滴从喷盘转出的速度较大时,即使受到一定阻力也能保证其涂覆到带钢表面,相反,如果速度较小,由于空气曳力及液滴间的干涉现象,还未到达钢板速度衰减为0,就不能保证一定的涂覆量.对不同距离处带钢面上的液滴速度统计如图9所示,带钢上采样面液滴速度呈中心对称分布并随距离的增加呈现下降趋势.喷盘与带钢距离超过100 mm后液滴沿带钢采样面分布基本不再变化,与速度变化趋势具有一定相关性.当n=6 000 r/min时,为避免带钢与喷盘距离较近时对带钢运行的影响,距离应大于40 mm,才能保证带钢的运行不受干扰.为了保证无铬钝化液的均匀喷涂,两侧的液滴应均匀分布.在100 mm后,带钢两侧液滴分布基本不变,均在有效范围内,距离越近,液滴数量越多,分布密集程度较好,钝化液的利用率越高,选用H=100 mm更合适.

2.3 喷盘间距对雾化特性的影响

喷盘排布会对雾化范围造成严重影响,间距较小干涉现象严重,会使液滴分布不均匀,难以保证雾化效果.选取喷盘间距h分别为40,60,80,100,120 mm时进行计算,讨论不同喷盘间距对雾化均匀性的影响.随喷盘间距的增加,液滴碰撞聚合增多,液滴的Sauter直径增大,但直径的变化幅度不大.当喷盘间距为40 mm时,液滴的平均Sauter直径为73.9 μm;当喷盘间距增加到120 mm时,平均Sauter直径增加到75.2 μm.5种喷盘间距下的液滴沿带钢宽度的分布如图10所示.随着喷盘间距的增加,在滞止点附近喷雾液滴所占百分比有所下降.喷盘间距为40 mm时, 雾化范围比较集中, 但区域较窄, 间距增大,涉区中心液滴所占百分比下降,雾化范围变宽.这是因为喷盘间距较小时,液滴的干涉区域较大,液滴之间的相互作用变强,更容易碰撞和聚合,因此在这一区域液滴更为集中,形成的雾化区域更窄.为了综合考虑液滴的雾化情况,对采样表面液滴的速度分布进行了统计,如图11所示.改变喷盘间距,液滴的速度分布趋势大致相同, 在钢板中心向两边速度逐渐增大,其中心出现速度的低谷,这是因为钢板的中心为两转盘液滴的最远交叉点,干涉现象的作用加上液滴在喷涂过程中受到的阻力影响,导致速度衰减严重,因此到达钢板时速度达到了最小值.h=40 mm时,液滴速度为2 m/s;h=120 mm时,液滴速度为1 m/s.喷盘间距增加, 导致液滴碰撞时间和碰撞面积下降.考虑到带钢两侧液滴的均匀性,最终选择80 mm作为应用距离.

图8 喷盘与带钢不同距离处采样表面液滴分布

图9 喷盘距带钢不同距离时采样表面液滴速度分布

图10 不同喷盘间距采样表面液滴沿带钢宽度方向分布

图11 不同喷盘间距下采样表面液滴速度沿带钢宽度方向分布

2.4 喷盘数量对雾化特性的影响

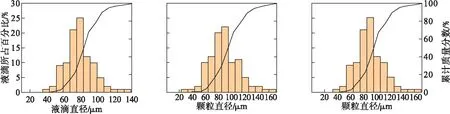

为保证生产效率,在实际生产时要保证带钢的宽度,因此多个喷盘布置之后的雾化情况更值得深入研究.多喷盘模型采用之前的模拟参数,喷盘转速n=6 000 r/min,喷盘与带钢的间距H=100 mm,各喷盘之间的距离h=80 mm,增设了三喷盘的雾化模型,与之前的单喷盘、双喷盘进行对比分析,进一步了解干涉区域液滴之间的相互作用.单喷盘模型时,液滴的平均直径和平均Sauter直径分别为75.2,81.3 μm;三喷盘模型时,液滴的平均直径和平均Sauter直径分别降低至72.3,76.5 μm.这是由于喷盘并列排布时,液滴之间的聚合及破碎现象都会增加,相邻喷盘的液滴互相干扰加剧,相互碰撞、重合的概率随之增大,粒径较大的液滴可以进一步碎化,提高区域内液滴分布的均匀性,使得液滴的最小直径有所减小,最大直径有所增加.由于这一过程中聚合破碎的比例大致相同,甚至破碎更有优势,因此直径呈下降趋势,但变化不明显.为进一步探究喷盘数对雾化程度的影响,对不同直径所占百分比进行了统计,如图12所示.

在单喷盘情况下, 50~90 μm的液滴比例约为76%;在双喷盘情况下45~90 μm的液滴比例为79%;在三喷盘情况下,45~95 μm的液滴比例约为81%.可知增加喷盘个数后,满足液滴粒径尺寸的区间范围增大,可提高雾化效果的均匀性.研究了液滴沿带钢方向的速度分布,液滴的速度不仅对雾化程度有影响,还对无铬钝化液的附着力具有重要意义.液滴的速度分布图如图13所示,可知单喷盘时雾化液滴速度大约在4~6 m/s范围内,滞止点中心的液滴速度与周围液滴速度相差约3 m/s,且速度从边部到中心点急剧增长,造成带钢表面线上速度分布很不均匀.双喷盘时的液滴速度主要为5~8 m/s,存在两个干涉区,过渡区的速度约为5 m/s;三喷盘时的雾滴速度为5.25~6.5 m/s.增加喷盘数量, 一定范围内液滴速度差值减小,分布更加均匀.随喷盘数的增加,液滴数增加,聚合后速度减小,整体上增加喷盘数对液滴的速度影响不大.

图12 不同喷盘数的液滴直径分布

图13 不同喷盘数时采样面液滴速度分布

2.5 无铬钝化膜的试验研究及性能分析

采用模拟参数对获得的无铬钝化膜进行了分析检测,并对未钝化和有铬钝化膜进行了对比.由图14可知,未钝化镀锡板的表面分布着大小相近的圆形微孔,凹坑缺陷处为加工中的氧化铁残留,热轧时带钢表面会压入部分铁皮,酸洗后会残留下凹坑[7],对基板自身的耐蚀性造成影响,但对镀锡后的表面层几乎没有影响.软熔后的表层存在较多的纹路与凹陷,由于板的锡层很薄,纹路与凹陷应为轧制基板时轧辊引起,软熔后的流平作用也未使其消除[8].与钝化前的镀锡板相比,现场制备的无铬钝化镀锡板表面并未见明显变化,与铬酸盐钝化后的产品也未见明显差异,但轧制时氧化铁皮的压入也会使表面分布着微型圆孔.经过无铬钝化后,膜的整体结构较为致密,表面平整无裂纹,会在镀锡板表面凹陷不平处聚集,对镀锡层具有良好完整的覆盖性,能够起到一定的保护作用.

图14 不同处理工艺下镀锡板表面形貌

2.6 钝化膜元素分析

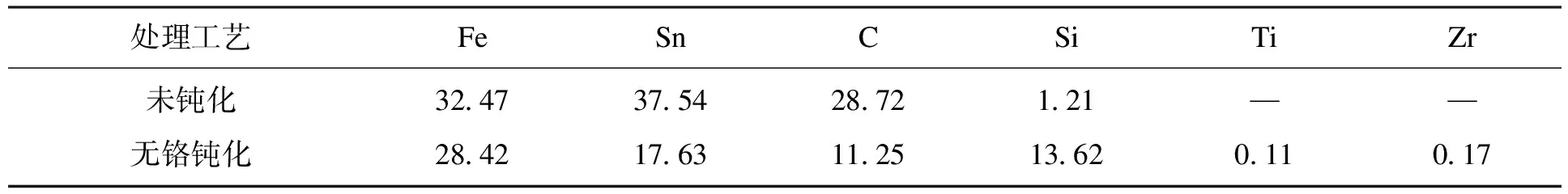

不同工艺下镀锡板全谱如图15所示,采用无铬钝化工艺后,表面除了基体成分Sn,Fe,外,还存在Zr,Ti元素,说明镀锡板表面存在钝化膜,各元素的具体含量如表1所示.

图15 不同处理工艺下XPS扫描谱图

表1 不同处理工艺下元素的原子分数

无铬钝化面扫元素分布如图16所示,可知,Ti,Zr元素作为钝化膜骨架分布在镀锡板表面,采用喷涂和挤干设备无铬钝化实验板.由于喷雾设备雾化效果良好,各元素均匀分布在镀锡板表面,钝化液成膜效果更好.

图16 无铬钝化面扫元素分布图

3 结 论

1) 在喷盘高速旋转离心雾化过程中,离心力为主导作用,转速变化对喷盘雾化的液滴直径有直接影响,转速越高,液滴的平均直径越小,喷盘转速n=6 000 r/min时,液滴破碎直径为55~80 μm,占比76%.

2) 随带钢与喷盘距离的增加,液滴集中在一定范围内的液滴所占百分比下降,为了保证雾化宽度和效果,选取H=100 mm作为带钢与喷盘的距离.

3) 喷盘之间间距变化时,液滴干涉区域和液滴之间的碰撞随之变化,喷盘间距增加,干涉区的液滴雾化宽度及所占百分比有所减小,选取喷盘间距h=80 mm作为应用距离.

4) 随喷盘数量的增加,液滴之间的碰撞及聚合作用加剧,液滴平均直径呈细微变小的趋势,可提高液滴粒径和速度分布的均匀性,在一定程度上提升雾化效果.

5) 采用实验参数制得的无铬钝化膜表面光滑平整,不存在裂纹和空洞等缺陷,无铬钝化液均匀覆盖在基板上.