TiC涂层微磨具磨削表面质量影响因素

2022-05-18温雪龙李佳育李欣妍

温雪龙, 李佳育, 李欣妍

(东北大学 机械工程与自动化学院, 辽宁 沈阳 110819)

在微尺度磨削过程中,微磨具直径小又需要很高的转速,受冲击后不断磨损,当磨损到一定程度时,加工表面质量急剧下降,难以达到生产要求.在微磨具的表面镀覆一层抗磨损性能较好的涂层,可延缓刀具的磨损,增强耐磨性,并在一定程度上提高加工精度.

在涂层刀具方面,阮铭业等[1]采用物理气相沉积(PVD)工艺制备TiAlN和CrAlN涂层,探讨不同切削深度、切削速度、进给速度下刀具的磨损情况,发现TiAlN和CrAlN涂层刀具能有效提高刀具硬度.刘杰等[2]使用无涂层的和AlCrSiN涂层的硬质合金车刀片进行实验,发现AlCrSiN涂层刀具的切削寿命在各切削速度下都超过无涂层刀具,工件表面粗糙度低于无涂层刀具,说明AlCrSiN涂层能够有效保护基体从而维持刀具的锋利度.Ramana等[3]研究无涂层和PVD涂层刀具材料的铁基镍A286合金在可持续干式加工下的可加工性,分析表面粗糙度、刀面磨损率和切屑形貌等可加工性,并对刀具磨损行为进行SEM分析.PVD涂层刀具是加工铁基镍A286合金降低表面粗糙度的最佳刀具材料. Tushar等[4]研究了顶层为硬润滑TiN-WSx,底层为硬TiN支撑的双层涂层,发现双层涂层硬质合金刀具的切削力显著降低.龙重旺等[5]设计制备了用于金属陶瓷刀具的TiN/Al2O3/TiC/TiCN复合涂层与用于硬质合金刀具的TiAlN涂层.实验表明,TiAlN涂层硬质合金刀具在耐磨性、涂层黏着力及加工质量方面均优于Al2O3复合涂层金属陶瓷刀具.谭梁等[6]制备TiAlN涂层并进行干切削试验,结果表明:切削深度和切削速度的增加均对刀具磨损影响较为明显,进给量的增加对刀具磨损影响最小.Lubis等[7]对车削AISI4140钢工件时涂层硬质合金刀具产生的磨损和切削力进行了分析.研究发现,刀具因磨损而发生几何变化,对切削力值影响较大.尽管对涂层刀具的加工表面质量的分析及研究已取得成果,但TiC涂层微磨具对钠钙玻璃磨削表面质量的影响因素的研究还相对较少.

本文通过涂层微磨具的磨削性能实验,对比不同镀膜工艺参数下,涂层微磨具在磨削过程中对工件表面质量的影响.分析不同磨削速度、进给速度、磨削深度、磨粒粒度、磨粒材料、冷却条件对加工表面质量的影响[8],总结涂层微磨具磨削性能规律,为涂层微磨具的广泛应用提供重要理论依据与数据支撑.

1 实验条件与方案

1.1 实验条件

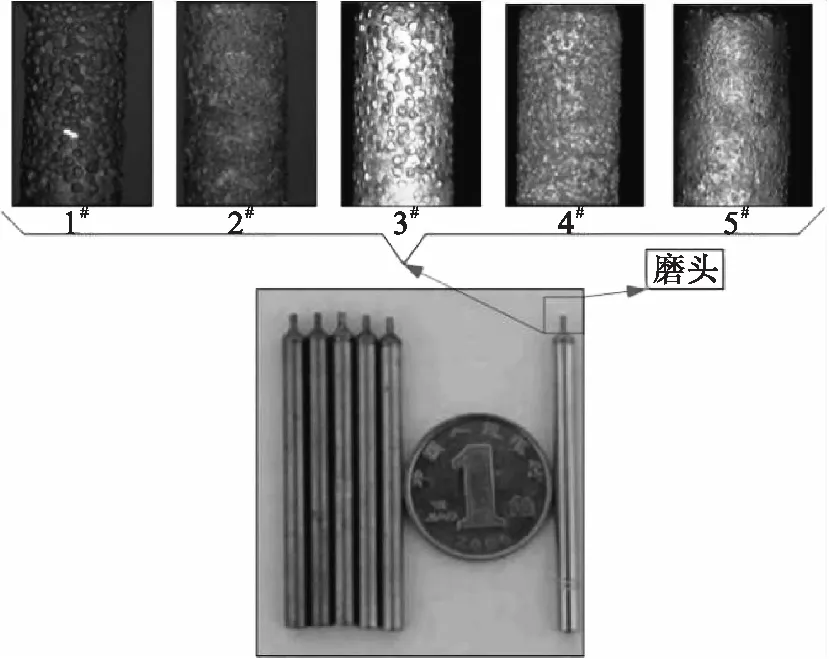

实验材料为钠钙玻璃,实验设备和仪器分别为JX-1A 磨床、DHDAS_592 动态信号分析系统、VHX-1000E超景深显微镜及LEXT OLS4100共聚焦显微镜.实验采用磨头直径为0.9 mm的TiC涂层微磨具,如图1所示.钠钙玻璃材料性能参数为:密度1 200 kg/m3、比热容820 J/(kg·K)、热传导系数1.2 W/(m·K)、热膨胀系数3.3×10 μm/(m·K)、弹性模量532.7 MPa、泊松比0.5.采用多弧离子镀方法,在单层电镀金刚石微磨具表面制备涂层.其中,弧电流100 A、线圈电压20 V、负偏压200 V、氩气流量0.08 L/min、真空气室气压0.43 Pa、沉积时间2.5 h,其他参数如表1所示.

1.2 实验方案

对钠钙玻璃进行三因素五水平正交试验,探讨磨削速度、磨削深度、进给速度、冷却条件对表面质量的影响[9].分别采用5种不同参数涂层微磨具对试件进行磨削,研究粒度、镀膜工艺参数和微磨具磨粒材料对加工表面粗糙度的影响规律,并对已加工表面形貌进行分析.通过干磨和湿磨对比实验,研究冷却液对磨削表面质量的影响[10].涂层微磨具磨削正交试验因素水平表见表2.

图1 涂层微磨具表面形貌

表1 涂层微磨具制备工艺参数

表2 涂层微磨具磨削正交试验因素水平表

2 实验结果及讨论

2.1 磨削参数对表面形貌的影响

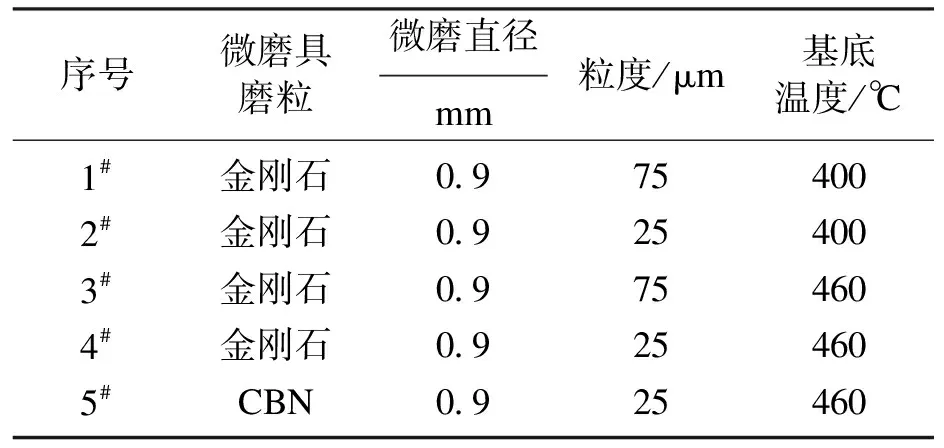

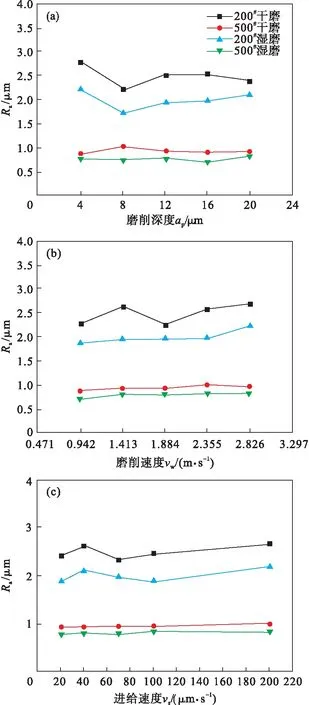

干磨条件下,采用5种不同参数微磨具磨削后的已加工表面粗糙度与磨削参数的关系如图2~图4所示.

由图2可知,在5组涂层微磨具磨削实验结果中可以看出,干磨条件下,1#,3#涂层微磨具磨削时,随磨削深度的增加,加工表面粗糙度先减小后增大,随后波动减小趋向平稳.其原因是刚开始磨削时磨粒均匀且较为锋利,可以有效地去除表面,使得表面粗糙度降低,随着磨削的进行磨粒不断磨损,磨削效果变差,表面粗糙度略微增大.2#,4#和5#涂层微磨具磨削时,随磨削深度的增加,加工表面粗糙度先增大后减小,并趋向于平稳.造成涂层微磨具加工表面质量先增加后减小的原因是在磨削过程中,微磨具磨粒之间的出刃高度存在一定差距,在一定范围内随着磨削深度的增加,参与有效磨削的磨粒数量增加,此时涂层微磨具自锐能力得到较好发挥,加工表面质量出现好转.2#和4#涂层微磨具的磨粒间的出刃高度差距较小,随着磨削深度增加,参与有效磨削的磨粒数量增加并不明显,所以加工表面质量好转程度相对较小.

图2 表面粗糙度随磨削深度的变化曲线

由图3可知,随磨削速度的增加,涂层微磨具已加工表面粗糙度均先增大后减小再增大. 当磨削速度较小时,随磨削速度的增加,涂层脱落部分磨屑及破碎的磨粒颗粒残留在涂层微磨具磨粒间隙间的数量增多,对加工表面的损伤程度增大,导致表面粗糙度增大.随磨削速度进一步增加,磨粒单位时间内参与磨削的次数增多,单颗磨粒去除工件厚度有所减少,高频率接触可以在一定程度上减少工件的弹性回弹,可提高已加工表面质量.当磨削速度增加时,主轴转速提高较多,涂层微磨具随机床主轴的振动加剧,影响加工表面质量,导致工件表面粗糙度增加.

图3 表面粗糙度随磨削速度的变化曲线

由图4可知,随进给速度的增加,表面粗糙度总体呈增大趋势.进给速度越大,磨粒参与磨削的距离增加,导致未变形切屑厚度增大;磨削力增大,导致表面质量变差.

图4 表面粗糙度随进给速度的变化曲线

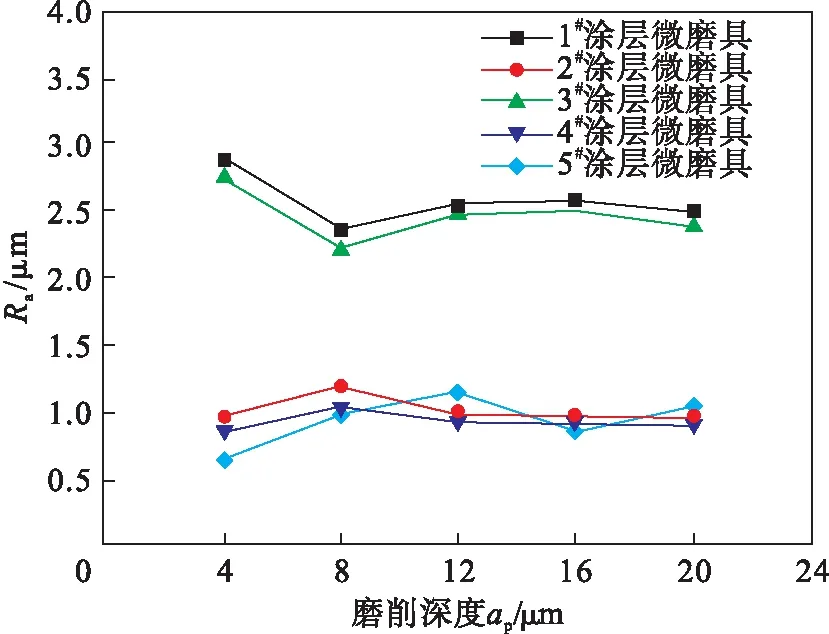

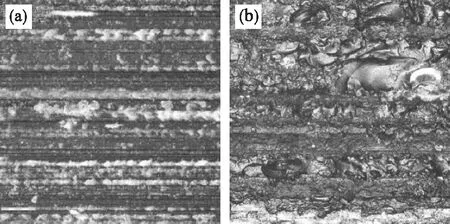

图5~图7是200#微磨具干磨条件下,当磨削参数为vw=1.413 m/s,vs=100 μm/s时,不同微磨具(1#,3#)的已加工表面形貌如图5所示.可知,在进行磨削实验时,已加工表面会产生一定程度的沟槽和隆起,材料的断裂方式以脆性断裂为主.产生明显沟槽和隆起的原因是由于涂层微磨具出刃高度较大,生成磨屑被挤入磨粒间隙形成隆起,磨屑随微磨具高速旋转时会在加工表面形成沟槽,使加工表面的高度差增加,表面粗糙度数值增大,表面质量较差.

图5 已加工表面形貌图(ap=4 μm)

图6 已加工表面形貌图(ap=12 μm)

图7 已加工表面形貌图(ap=20 μm)

2.2 不同冷却条件下涂层微磨具加工质量的对比

在不同冷却条件下加工表面质量随磨削参数的变化如图8所示.在干磨条件下,随磨削参数的增大,75 μm涂层微磨具的已加工表面粗糙度先减小后增大,在2~3 μm间波动,变化幅度较大.25 μm涂层微磨具的已加工表面粗糙度在1 μm上下浮动,波动范围较小.在湿磨条件下,75 μm涂层微磨具已加工表面粗糙度在2 μm左右波动,但25 μm涂层微磨具已加工表面粗糙度更小,相比于75 μm涂层微磨具变化平稳.在干磨和湿磨条件下,由75 μm涂层微磨具已加工表面粗糙度变化可知,虽然在数值上有较大幅度波动,但湿磨条件下的已加工表面粗糙度更小.无论干磨还是湿磨,25 μm涂层微磨具的已加工表面粗糙度均变化平稳,但湿磨条件下的已加工表面粗糙度总是比干磨条件下的小.当磨削参数与粒度相同时,湿磨条件下获得的已加工表面粗糙度小,表面质量明显好于干磨条件下的加工表面质量,且数值变化更平稳,获得的加工表面质量也较好.

图9~图11是75 μm微磨具在不同冷却条件下,当磨削参数为vw=1.413 m/s,vs=100 μm/s时的已加工表面形貌图.对比可知,在湿磨条件下,已加工表面产生沟槽和隆起的程度减轻,已加工表面质量更好.

图8 干磨与湿磨条件下的加工表面粗糙度

在湿磨条件下,磨削过程中有冷却液时冲刷工件与微磨具接触部分,破损的涂层、磨屑及磨损破碎的金刚石磨粒会随之流出,生成磨屑被挤入磨粒间隙的情况减少,对于已加工表面的损伤较小.冷却液的使用有利于降低磨削区温度,提高已加工表面质量.对比湿磨条件下的表面粗糙度随磨削深度、磨削速度、进给速度的变化趋势,可知在湿磨条件下获得的加工表面质量较好.因此,在条件允许情况下,应采用湿磨削的加工方式.

图9 已加工表面形貌图(ap=4 μm)

图10 已加工表面形貌图(ap=12 μm)

图11 已加工表面形貌图(ap=20 μm)

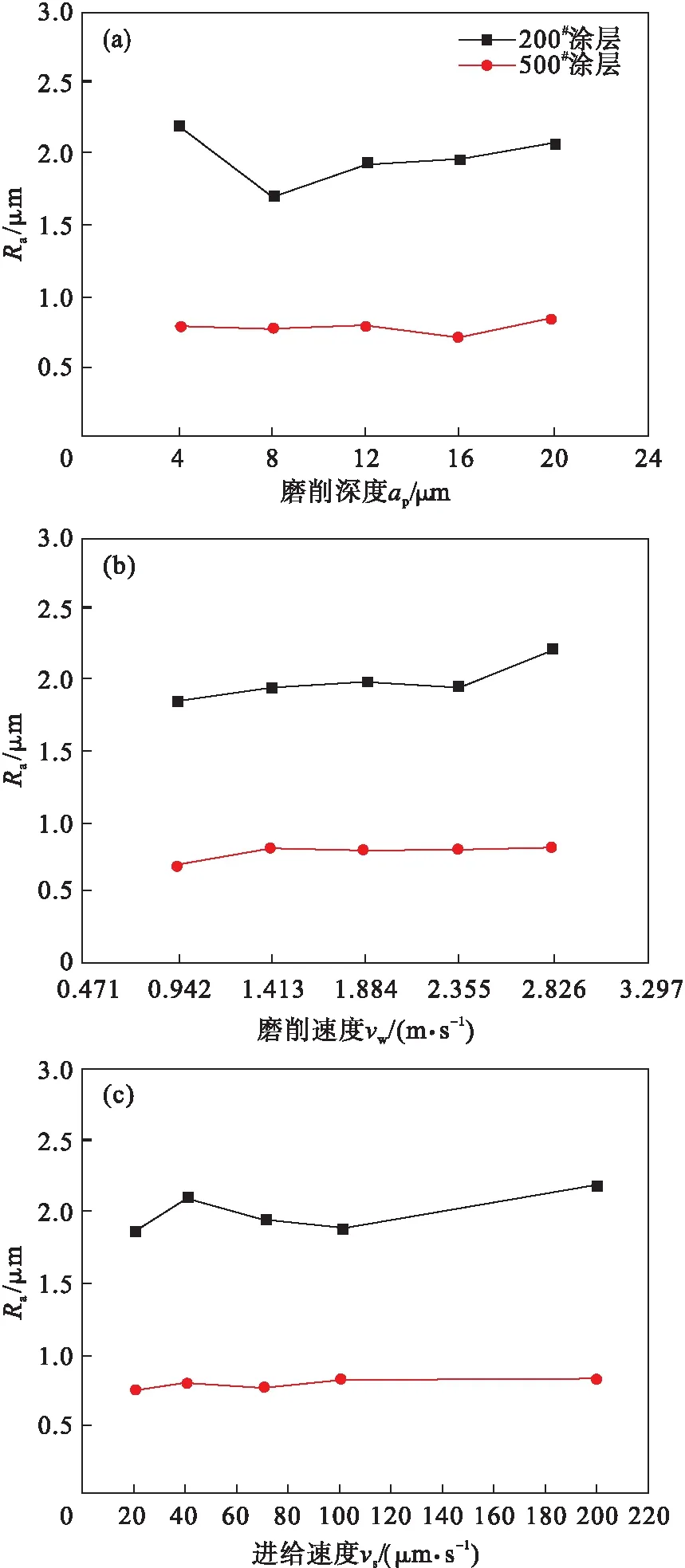

2.3 不同磨粒粒度涂层微磨具的加工表面质量分析

75 μm和25 μm涂层微磨具在湿磨条件下表面粗糙度随磨削参数的变化如图12所示.在湿磨条件下,对比不同粒度的涂层微磨具表面粗糙度随切削深度的变化情况.由图12a可知,在磨削过程中,75 μm粒度的加工表面粗糙度先减小后增大;25 μm总体趋于平稳,75 μm粒度的涂层微磨具加工表面粗糙度大于25 μm涂层微磨具.由图12b可知,随磨削速度的增大两微磨具的已加工表面粗糙度总体均呈上升趋势,但75 μm已加工表面粗糙度总是比25 μm大.由图12c可知,随着进给速度的增大,表面粗糙度先增大后减小再增大.

在3种磨削参数逐渐增大的过程中,无论粗糙度数值如何变化,75 μm粒度的已加工表面粗糙度数值总是大于25 μm粒度的数值,且25 μm粒度涂层微磨具已加工表面粗糙度值在小范围内趋于平稳,加工表面更光滑、质量更好.

图12 粒度对表面粗糙的的影响

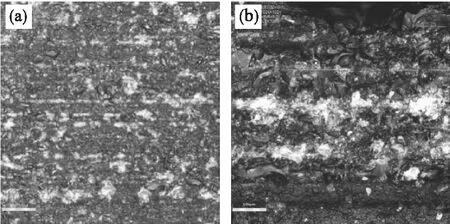

不同粒度微磨具在湿磨条件下,当磨削参数为vw=1.413 m/s,vs=100 μm/s时的已加工表面形貌如图13~图15所示.可以看出粒度较大的涂层微磨具已加工表面形貌明显好于粒度较小的涂层微磨具.这是由于粒度较小的微磨具磨粒直径较大,相应的出刃高度较大,在磨削过程中相比粒度较大的涂层微磨具在已加工表面留下的沟槽更深,表面粗糙度越大,表面质量越差.

图13 已加工表面形貌图(ap=4 μm)

图14 已加工表面形貌图(ap=12 μm)

图15 已加工表面形貌图(ap=20 μm)

2.4 不同磨粒微磨具的加工表面质量对比分析

不同磨粒微磨具已加工表面粗糙度与磨削参数的关系如图16所示.分别采用粒度相同的金刚石和CBN涂层微磨具,在干磨条件下,分析磨粒材料随磨削深度、磨削速度和进给速度的变化情况.

由图16a可知,随磨削深度的增加,金刚石涂层刀具加工表面粗糙度先增大后减小再趋向平稳,CBN涂层刀具先增大后减小再增大,CBN刀具粗糙度波动较大,加工表面质量不稳定.由图16b可知,在磨削速度变化过程中,金刚石和CBN涂层刀具总体呈上升趋势,但金刚石刀具稳步上升,CBN涂层刀具在磨削速度为2.355 m/s时有急剧下降的趋势,对表面质量波动影响较大.由图16c可知,进给速度增大,金刚石涂层微磨具和CBN涂层微磨具在表面粗糙度上差距不明显,但CBN涂层微磨具在进给速度为70 μm/s时,表面粗糙度突然增大后下降,波动明显,影响已加工表面质量的稳定.

图16 磨粒材料对表面粗糙的的影响

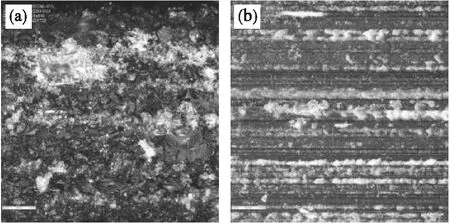

500#不同磨粒微磨具在干磨条件下,当磨削参数为vw=1.413 m/s,vs=100 μm/s时的已加工表面形貌如图17、图18所示.在干磨条件下,金刚石涂层微磨具已加工表面粗糙度更小,表面质量更好.

相比于CBN涂层微磨具,在磨削速度、磨削深度和进给速度变化时,金刚石涂层微磨具加工表面粗糙度均表现出平稳特性,加工表面质量好.由于金刚石比CBN硬度更高,在去除脆性材料时效果较好,更适宜加工玻璃等脆性材料.

图17 已加工表面形貌图(ap=8 μm)

图18 已加工表面形貌图(ap=16 μm)

3 结 论

1) 随磨削深度的增加,涂层微磨具已加工表面粗糙度增大;随磨削速度的增加,已加工表面粗糙度呈先增大后减小再增大的趋势;随进给速度的增加,已加工表面粗糙度随之增大.

2) 在不同冷却条件下,湿磨时涂层微磨具已加工表面质量好于干磨时已加工表面质量.

3) 涂层微磨具磨粒直径越大,已加工表面粗糙度越大,表面质量越差.与CBN涂层微磨具相比,金刚石涂层微磨具已加工表面质量更好,更适宜加工玻璃等硬脆材料.