水泥搅拌桩加固区沉降量计算及施工质量控制

2022-05-18耿志华牟雨龙张康荣

耿志华 牟雨龙 张康荣 江 帆

(中电建路桥集团有限公司,北京 100000)

当前,国内外工程项目中,对软基处理已有相对成熟的施工工艺,其中水泥搅拌桩以其具有施工速度快、造价低、影响小等优点,是软基处理中首选的一种施工工艺[1]。受限于施工单位的技术质量水平,导致工程实体质量优劣不一。因此,为保证工程实体质量,使处理后的地基具有相应的承载力,对水泥搅拌桩施工质量控制的研究至关重要。

1 工程简介

1.1 工程概况

某工程位于广东省江门市蓬江区,工程起点顺接建设三路,终点顺接江门大道辅路,中与龙舟山南街相交,线路全长0.742km。道路宽度设计为40m,共计6 车道,按城市次干路等级进行设计,时速40km/h。

1.2 搅拌桩设计方案概述

水泥搅拌桩常常作为一种高效的改善软弱地基承载力的主要施工方式,其具有适用范围广、工程造价经济合理、场地要求低等众多优点[2]。案例工程项目所采用的搅拌桩桩径50cm。车行道范围内桩距为1.5m,综合管廊基底范围桩距为1.1m。

2 搅拌桩施工工艺及设计计算

2.1 工艺概述

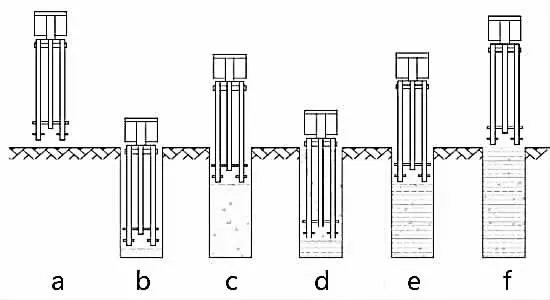

搅拌桩采用湿法施工工艺,主要流程为:a 桩基定位→b 机械钻进→c 喷浆提升→d 原位钻进→e 原位提升→f 施工完成。其工作原理示意图如图1 所示。

图1 水泥搅拌桩湿法工艺示意图

2.2 加固区沉降量计算

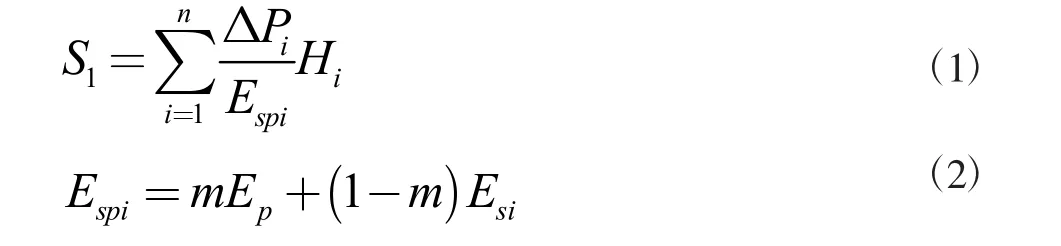

2.2.1 复合模量法

复合模量法的计算思路为整体法,即将搅拌桩与土体当作统一的整体进行分析,充分考虑两者的压缩模量进行计算(见公式(2)),同时也可采用现场实验的参数,按照土层分层进行总和计算[3](见公式(3))。

式中:n-桩长埋深内各土层总数;△Pi-第i 层土的附加应力增量(KPa),△Pi=P0-Pc,P0为复合地基加固区顶面的平均压力(KPa),P0=γh(γ 为土的重度,KN/m3,h 为土体高度,m),Pc为加固区的自重应力标准值(KPa);Espi为加固区第i层复合桩土的压缩模量(MPa);m 为面积置换率;Esi为加固区范围内第i 层土体的压缩模量(MPa);Hi为加固区第i 层土体的厚度(m)。为了计算方便,在工程实际中,加固区可视为一层土体,于是公式(2)可以简化为:

同时,根据参考文献[3]中指出,采用公式(3)计算复合模量有许多不适,建议应当采用JGJ79-91 规范中的计算方式(见下,公式(4))

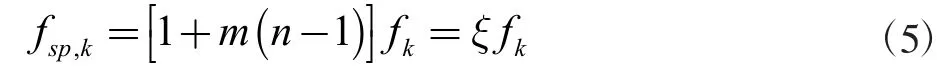

令ξ =1+m(n-1),则可得到承载力的计算公式为:

其中,fsp,k为复合地基承载力标准值(KPa);fk天然地基承载力标准值(KPa)。

2.2.2 应力修正法

因为在水泥搅拌桩施工中,桩间土层所承担的荷载比地基所承担的平均荷载要小,反之即说明,水泥搅拌桩受到的荷载密度比复合地基所受到的要大。因此需要进行应力修正[4]。应力修正是只考虑两者之间的应力比值,不考虑别的因素,采用分层求和的方法计算沉降量。搅拌桩中地基桩间土分配的力计算公式如公式(6)所示:

其中,μs为应力修正系数;

n 为复合地基中的桩土应力比,根据实际情况取n=3~5,因此,水泥搅拌桩复合地基加固区的压缩模量可表达为:

其中,ΔPsi为第i 层土中的应力增量(KPa)。

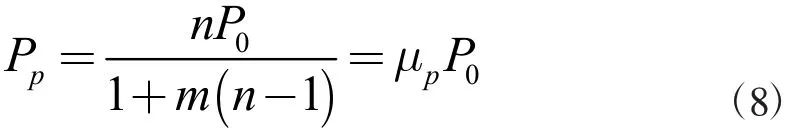

2.2.3 桩身压缩量法

本方法也称Ep 法,计算原理是假定搅拌桩不会穿过持力层,以桩体的压缩量作为地基的压缩量,故桩身所承担的力为:

其中,μp为应力集中系数。根据上述公式,桩身压缩量可表达为下列公式:

其中,L 为桩长(m);Ep为压缩模量(MPa),Ep=(80~150)fcu,k。

2.2.4 工程案例计算

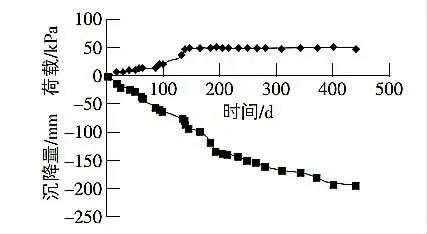

图2 沉降量随时间变化的关系曲线图

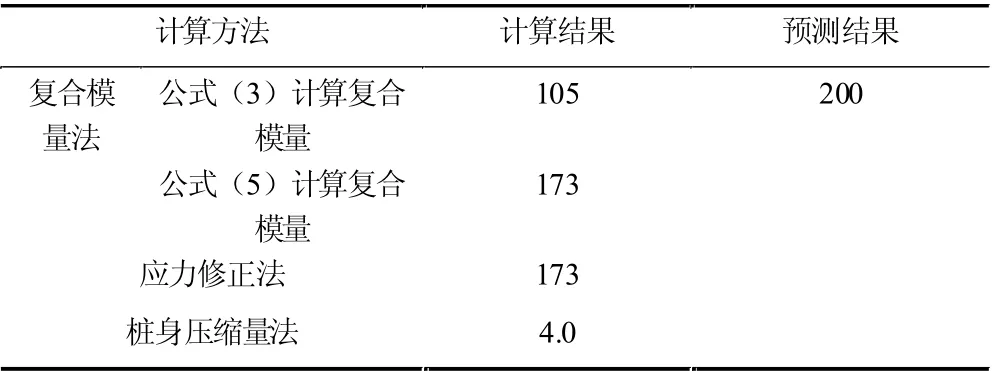

表1 沉降量计算汇总表 (单位:mm)

在运用复合模量法进行计算时,当采用公式(3)时,计算数据与预测结果存在一定的偏差;采用规范中的计算方法公式(5)及应力修正法公式(7)时,计算数据与预测结果相对吻合;而采用公式(9)时,计算数据与预测结果完全不匹配。造成上述偏差较大的主要原因是,桩身压缩量是根据无侧限抗压强度计算而得,而其中的公式主要是来自室内水泥土试验,因为室内试验各项参数易于控制,试验的强度更能得到保障,但实际施工过程中,现场实际条件与实验室内差别较大,导致理论计算的结果与实际偏差较大。

3 施工质量控制

3.1 施工前的质量控制

3.1.1 施工准备及场地平整

(1)现场施工用电提前完成,供电设备齐全,电力电缆线路搭建完成,架空高度及变压器数量、位置等符合规范要求及实际施工需求。配置足够数量及功率的发电机等设备以保证没有外接电源或突发停电时现场能正常开展工作。(2)提前完成地上地下障碍物调查,尤其需核查详实地下管线及地上高压线等情况。能清理的及时进行清理,不能清理的需设置标志,施工时注意避让或保护。(3)在正式施工前,需对施工场地进行平整处理,采用机械进行清表及初步整平,对场地中低洼处进行回填,回填应采用性能级配良好的中粗砂或黏土,最好再进行精细整平。

3.1.2 施工放样

对业主方移交的点位进行复核,复核无误后按照设计图纸对搅拌桩进行逐点放样。在根据设计要求对工程桩进行确定,并进行明显标记(可采用木棒绑红色塑料袋),施工过程中需注意保护,若发现损坏需及时进行复核,重新放样。

3.1.3 原材料的质量控制

水泥应根据设计要求进行比选,对水泥品种、供应商进行仔细审查[5],在符合规范及设计的规定之下,选用品质更高的水泥进行工程施工。水泥进场之前,需严格检查各项性能及资料完整性,包括但不限于生产批次、厂家资质、合格证书等,不合格品严禁进场使用。

3.1.4 桩机安装就位

根据工程实际情况,采用2 套水泥搅拌桩机(SP-5B 型,包括其配套设施,如注浆设备、起吊设备等)、2台抽水机(功率7.5KW)。2 台柴油发电机(功率250KW,备用1 台)。水泥搅拌桩机按规定进行组装(安装过程不做论述),组装完成后,应对设备性能与各构配件参数进行检查,确保其能正常投入使用。检查项目应至少包括:钻头尺寸、钻杆长度、送浆导管、储浆罐、电源线路、压力泵等是否满足设计要求及正常运行。

3.2 施工过程中的质量控制

3.2.1 工艺试桩

试桩的目的,是检验施工工艺是否能有效实施,同时为正式施工工程桩确定最合理的工艺参数。因此,在正式施工前,应当首先施工试验桩,试验桩数量按5 根进行控制,试桩施工时应当确定的各项指标与数据一般包括水泥用量、下沉及提升速率、注浆速率及用量等。

3.2.2 制浆质量控制

(1)根据设计要求,同时结合试桩时确定的工艺参数制作水泥浆,现场时拌时用,在使用前需不停搅拌,严禁提前制作及停放时间过长。(2)拌制时应按照先水后灰的顺序进行投放搅拌,单盘搅拌时间至少4 分钟,现场配置的水泥浆应当具有较好的流动性。水泥浆应经过搅拌过筛,去除浆液内的硬块,避免造成堵塞或损坏泵管[6]。

3.2.3 泵浆质量控制

(1)首先进行润管,即在泵送前,通过对管道提前通水以达到湿润管道的目的,便于顺利泵送水泥浆。(2)施工前需对浆液拌制质量、泵机工作性能、施工用电稳定等方面进行仔细检查与核对,施工过程中方可平稳持续地进行浆液泵送。泵送过程中如遇管道堵塞,需立即停止泵送并排查堵塞部位,拆卸、疏通、清洗完善后,及时进行泵浆施工。(3)施工过程中如遇溶洞、裂隙等特殊地质情况,造成大量漏浆的情况,应当立即停止施工,并对桩位、机械进行保护,同时做好现场记录,报送监理单位,根据监理发出的指令进行后续处理。

3.2.4 成孔及桩长控制

(1)在钻孔过程中,如遇地下阻碍等原因导致无法完成后续钻孔任务时,应当现场记录当前钻进情况及各项指标数据,并立即通知监理、设计等单位,根据研判确定补桩位置及措施,按其指令进行施工,保证工程质量。(2)桩长控制之钻杆控制法:钻孔开始前,根据本次钻孔深度在钻杆桁架对应位置进行桩长标注,便于操作手随时掌控钻孔进度,保证桩长满足设计要求。(3)桩长控制之读数控制法:根据搅拌桩机上配备的钻杆深度控制仪,可通过其面板上显示的指针数据表明当前钻杆的钻孔深度。但需注意的是,钻杆入孔需将该仪器的指针归零。

3.2.5 单桩水泥用量控制

(1)严格控制水灰比。单桩水泥用量需同时满足设计规定用量及试验桩确定的用量,施工过程中不得随意改变。(2)严格控制输浆泵。应保证水泥浆泵送装置具有稳定的泵浆性能,泵浆速度与泵浆量应当与试桩过程中确定的各项速度参数(钻进、搅拌、提升)相匹配。(3)严格控制水泥浆用量。计算出的单桩水泥用量应当与施工完成后的实际用量相匹配,确保该桩的水泥浆刚好用完,不得有不足或多余。

3.2.6 桩机操作控制

(1)桩机移动就位后,应当首先调整桩机垂直度,大致可通过以下三种方式进行重复调整,直至垂直度偏差控制在1%以内。a.首先调整桩机下部撑脚,使机身水平方向处于垂直状态;b. 其次调整位于桩机两侧的控制杆,保证桩机竖向处于垂直状态;c.上述方向调整后,通过钻杆上的垂线与中心度盘的位置关系,重复进行调整,直至垂直度满足要求为止。(2)启动搅拌钻机,按照确定的工艺参数进行旋转钻进;钻至设计孔底高程后,应当停留至少30s,关闭机械,首次钻进完成。(3)钻机下沉至孔底后,进行提升施工,提升过招中持续注浆,提升至设计桩顶后,应当持续搅拌15s,确保桩头质量。(4)重复上述(2)(3)步骤,达到复搅复喷目的。(5)在钻孔和提升过程中,如搅拌桩机负荷过大或电机超载警告时,需降低旋转速度或根据实际情况适当向孔内注入适量清水。当出现卡钻时,首先应当立即切断电源,再将钻杆从孔内拔出,再重启电源进行施工。

4 结论

综上所述,软弱地基承载能力差,若不进行处理将直接影响工程质量。而水泥搅拌桩是一种高效、便捷、经济的软基处理措施,对其加固区沉降计算及施工时的质量控制措施不断研究与完善,从而加强施工人员专业水平,为建设质量合格的优质工程奠定建设基础。