某型散热器裂纹问题分析及改进

2022-05-18马栋

马栋

(中航西安飞机工业集团股份有限公司,陕西 西安 710089)

翅片式空气散热器广泛应用于飞机引气预冷系统中,其工作原理为通过高温引气与低温引气间的热量交换,将高温引气出口温度调节到规定范围内,供下游用气系统使用。散热器的热交换是冷热边流体通过分离他们的隔板(一次传热面)及翅片(二次传热面)与流体之间的热传导来进行的,最终使得高温流体的热量传向低温流体,达到降低高温流体温度的目的。发动机高压级引气压力及温度均较高,对空气散热器强度设计提出了较高要求。同时,空气散热器一般安装于发动机短舱区域,振动载荷尤其显著,导致散热器故障频出[1-2]。本文通过断口分析及仿真分析,对裂纹原因进行了定位,并通过试验验证了故障原因的准确性,在此基础上制定了相应的改进措施。

1 问题现象及定位

散热器主要由芯子组件、热边进口组件,热边出口组件及冷边端盖组件组成。其中芯子组件为板翅式结构,采用真空钎焊焊接,其余零组件为钣金件、机加件,产品总成采用氩弧焊焊接而成。通过对故障件的故障情况统计分析发现,开裂部位均位于热边进、出口端盖与芯子组件连接板焊接的焊趾部位,且裂纹部位均为热边进出口端盖的短边。对故障件产品的冷、热边管嘴尺寸进行了测量,产品冷边进出口尺寸满足产品图样要求,未发生明显变形,而热边进出口管嘴总长尺寸与产品图样对比,尺寸增长了4.8mm~10.5mm。

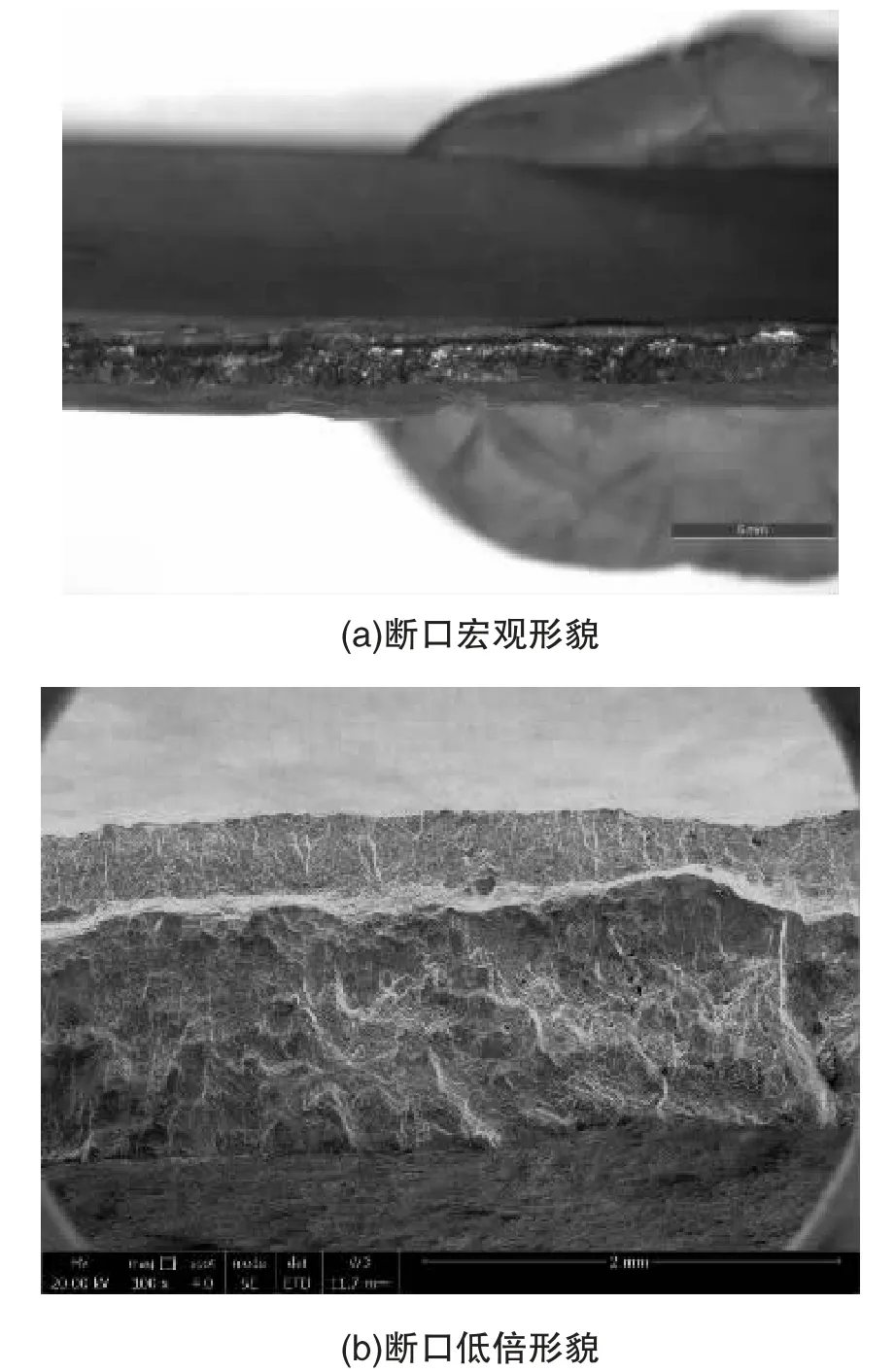

为明确散热器故障原因,对散热器加工工艺过程及焊接参数进行了复查。散热器共30 道加工工序,主要工艺方法有氩弧焊、真空钎焊、激光切割、超声波清洗等,未涉及新工艺及新方法,复查无问题。复查了故障产品的氩弧焊焊接电流,均不存在问题。从故障件开裂部位取样,并进行了失效分析,散热器裂纹断口图见图1。从图中可以看出源区未见明显冶金和焊接缺陷及原材料缺陷,且断口表面较平缓,起伏不大,综合分析认为散热器开裂性质为疲劳开裂[3],且断口中存在较大瞬断区,表明散热器疲劳开裂与受到相对较大应力作用有关[4]。

图1 散热器裂纹断口图

2 问题机理分析

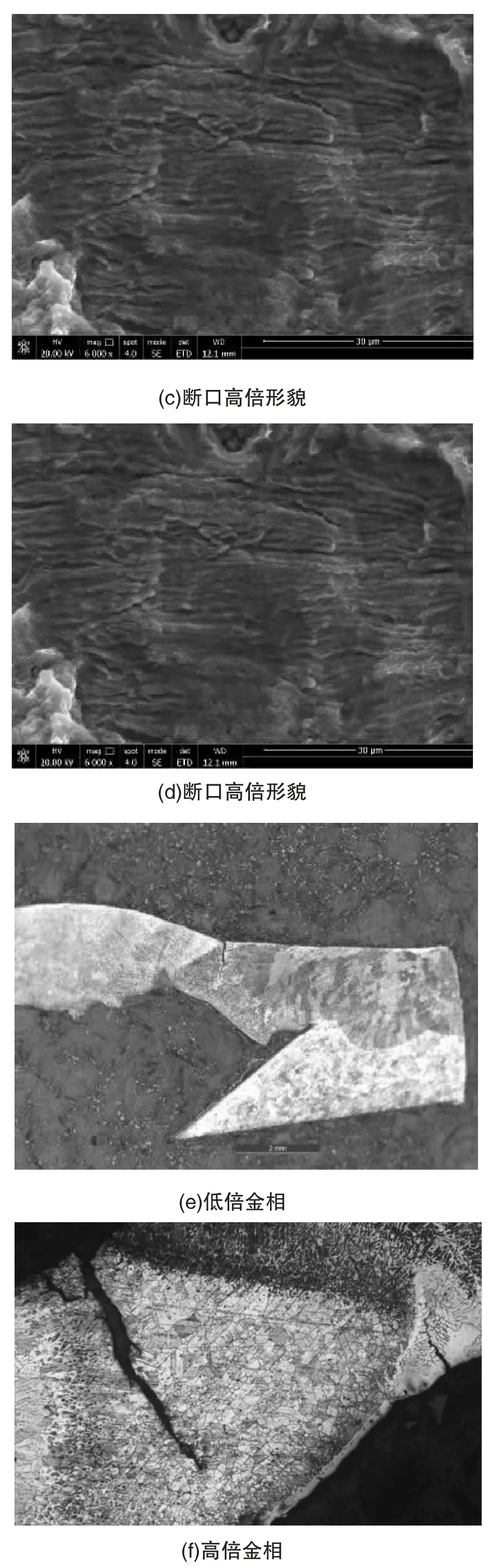

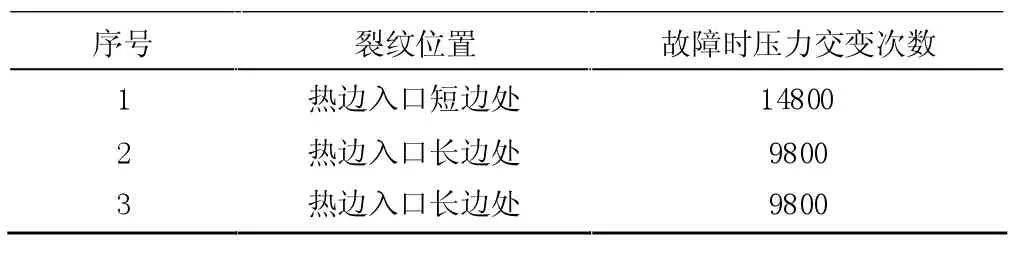

为验证散热器热边进出口端盖强度是否满足要求,对散热器端盖强度进行了校核,在散热器工作压力的基础上,考虑1.4 的温度系数,确定最终校核压力。对散热器热边进出口端盖进行计算,网格模型如图2(a)所示,计算结果如图2(b)所示。此时端盖最大应力位于焊接部位长边中心位置,最大应力约521MPa,大于材料的屈服强度275MPa(1Cr18Ni9Ti 抗拉强度610MPa, 屈服强度275MPa),仿真结果表明散热器强度不能满足要求。

图2 交变压力载荷下散热器应力云图

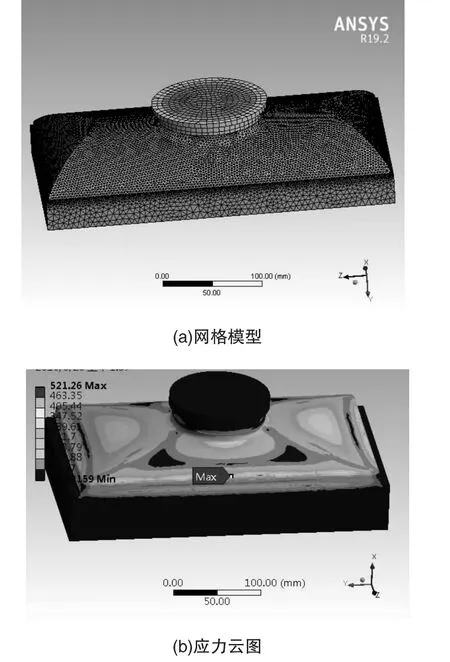

表1 压力交变试验结果

为分析试验室试验结果与外场故障部位不一致的情况,对试验室压力交变试验件与装机件的载荷条件进行了对比。试验室进行压力交变试验时,端盖接管处无支撑,为自由状态,而装机件会受到管路提供的轴向支撑。同时,试验室进行压力交变试验时,端盖接管处被试验堵头封闭,试验堵头承受的压力载荷将对端盖接管施加一个沿径向的拉力。初步分析以上差异导致试验室内压力交变试验件受载情况比外场故障产品恶劣。

因只对热边端盖进行计算,三个模型均进行了简化,仅保留端盖部分和一部分芯体,根据以上分析结论,试验件约束条件为固定底面,而装机件约束条件为固定底面及接管处。装机件热边端盖最大应力为490MPa,位于端盖的短边,大于材料的屈服强度275MPa,不满足产品使用要求,计算结果与外场故障情况一致,断裂部位均为短边。试验件端盖最大应力521MPa 位于长边焊缝中心位置,大于材料的屈服强度275MPa。端盖的短边最大应力为463.35MPa,位于焊接部位,大于材料的屈服强度275MPa。因此产品长边和短边均不满足要求。

根据上述计算结果,产品热边进出口端盖存在强度不足,由于试验室压力交变约束条件与装机产品存在差异,因此在故障复现时,出现长边和短边裂两种裂纹模式,与外场均为短边裂的情况不一致。因此试验室压力交变试验结构可看做产品的故障复现。

通过对散热器罩体结构分析,端盖总高度为39mm,端盖与芯体连接部分尺寸较大,导致端盖整体呈扁平状,且方体到管嘴的过渡急剧,未设置圆弧过渡,导致该处存在应力集中。综上所述,散热器由于端盖高度较小,风道面积大导致端盖成扁平状,且设计之初未对端盖进行优化设计,应力集中导致端盖承压能力较差,强度不足导致产生裂纹。

3 改进措施分析及验证

因为散热器改进过程中需保证机上接口不发生变化、重量不能超重,同时需保证产品散热性能不发生更改。因此,从更改材料及优化结构两方面制定散热器的改进方案如下:

3.1 芯子组件除冷热边翅片结构及材料不发生更改外,冷、热边封条,中隔板,侧板均更改为高温合金,结构及尺寸不变,在确保产品散热性能不发生更改的前提下提高产品强度;

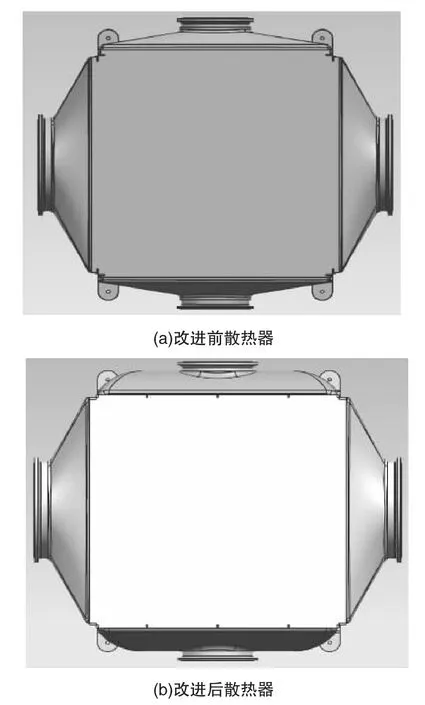

3.2 热边进口端盖材料由不锈钢更改为高温合金,厚度由2mm 更改为2.5mm,对端盖结构进行优化,提高产品承压能力具体如图3(a)及(b)所示[5];

图3 散热器改进示意图(a 为改进前,b 为改进后)

3.3 冷边进出口端盖尺寸及结构不变,材料由不锈钢更改为高温合金。

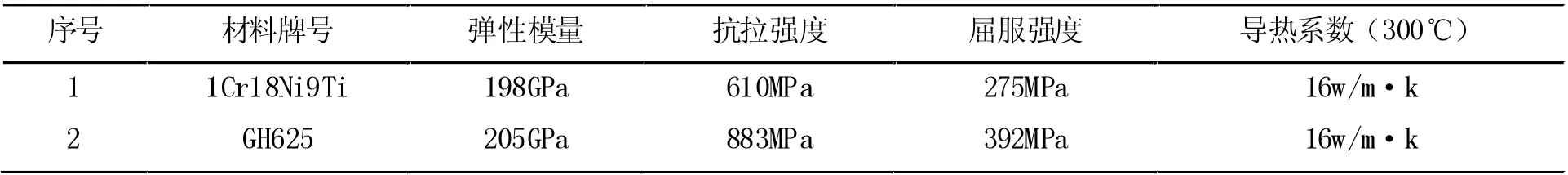

散热器冷热边翅片结构及材料均与改进前保持一致,中隔板材料由1Cr18Ni9Ti 不锈钢更改为GH625 高温合金。不锈钢与高温合金材料属性对比见表2。由表2可知,高温合金在提高强度的同时,导热系数与不锈钢一致,经计算散热器换热性能未发生更改。

表2 不锈钢及高温合金材料属性对比

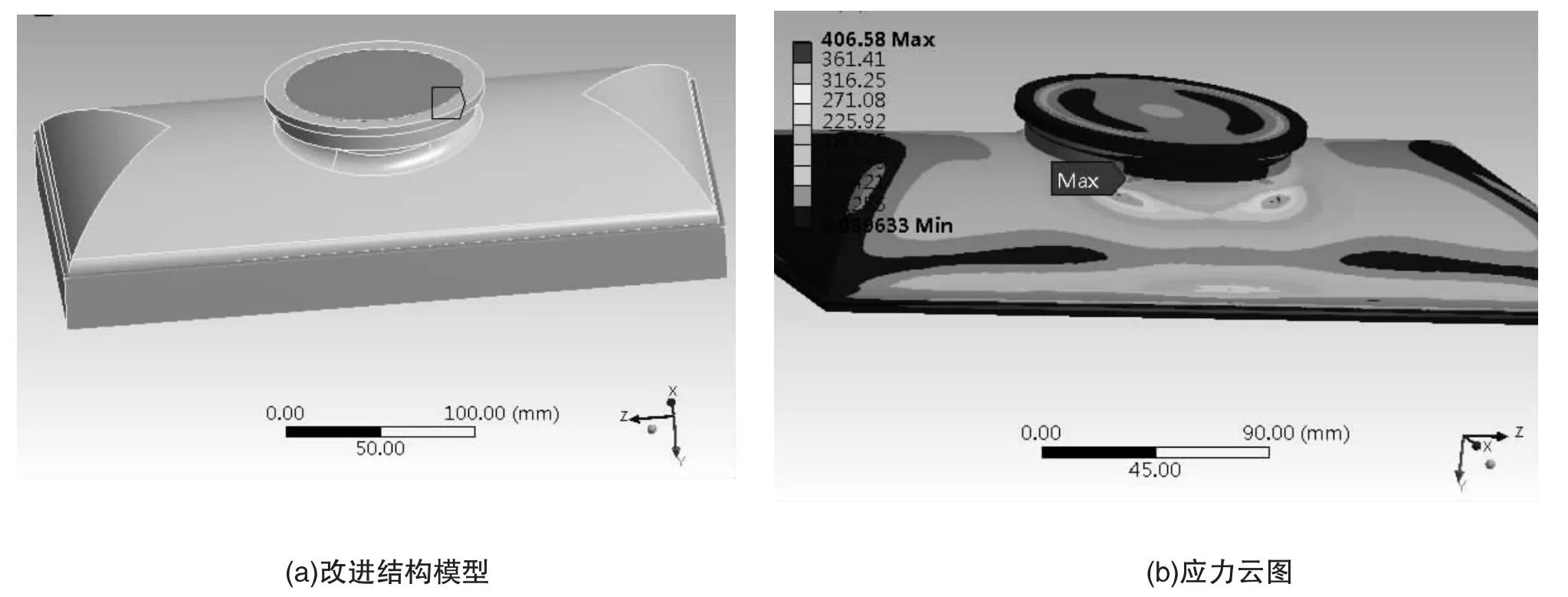

对改进后散热器建立简化几何模型如图4(a)所示,计算结果如图4(b)所示,焊缝处最大应力348MPa,小于高温合金的屈服极限392MPa,满足强度要求。

图4 改进后散热器几何模型及应力云图

为验证散热器改进方案的有效性,对改进后散热器进行了气密试验、耐压试验、振动试验、压力循环试验、爆破试验等试验。试验结果表明,改进措施可行,未出现裂纹问题。

结束语

本文通过更换散热器材料及优化散热器结构,提高了散热器强度,有效解决了散热器裂纹问题。该问题的发生,说明在散热器设计过程中要充分考虑到其面临的高温高压复杂工况,选用高强度材料,同时迎风面到管嘴部分要尽量圆滑过渡,避免应力集中的出现。