机械预处理对落叶松原木常规干燥特性的影响

2022-05-18褚江依王斯栋江京辉王朝晖

褚江依,王斯栋,江京辉,王朝晖

(中国林业科学研究院 木材工业研究所,北京 100091)

落叶松Larixspp.是我国重要的人工林树种之一,广泛分布于我国的东北地区,新中国成立以来东北林区累计生产木材超1×109m³,达商品材总量的1/2[1]。我国落叶松蓄积量占全国成熟林总量的41.9%,约7.7×108m³[2],落叶松还是我国重要的进口材树种,从俄罗斯进口的针叶材原木中,落叶松原木占比25%,约3×106m³[3]。国标中规定了直接用原木直径范围为12~24 cm,长2~6 m[4]。落叶松应用较广,常用作制浆造纸的原料,或切割加工为板材用于室内装饰和家具生产。对于原木的直接利用常见于廊桥、栈道及木结构建筑中,有学者对故宫古建筑木构件的树种进行统计,结果显示,落叶松、硬木松Pinusspp.、云杉Piceaspp.等为常见树种[5]。我国木结构历史悠久,现存最早的木结构建筑距今已有近1 500年。据统计,我国现存近1 100 处在册保护性历史建筑,过半都是木结构建筑[6]。随着人们文物保护意识逐渐增强,对于古建筑的修复和维护也得到了相应的重视,而原木作为重要的原料也起着不可忽视的作用。

干燥是木材加工利用的前提,关系到木材及相应加工产品的质量和使用年限。虽然原木直接制作的产品加工简单、产量高,但相较于锯材,原木很难得到水分均匀的剖面和稳定的干燥质量。开裂等缺陷也影响原木及相关产品的外观效果。原木在大气环境干燥速度慢,气干2~3 a 的木料,木材内含水率仍有30%~40%,远高于国标要求的20%[7],高含水率的原木防腐处理和涂饰效果不佳,限制了其用作建筑构件。而用高温等方式加速干燥可能导致木材结构的破坏。

在干燥前进行机械预处理,即采用切割、钻孔、辊压等方式加工原木,增大木材内部与外部介质接触的面积,可以达到释放应力、提高干燥质量的目的。Yeo 等[8]对日本落叶松Larix kaempferi原木进行常规干燥,在长度方向进行中心钻孔和深度为直径1/3 的单切口处理,原木横截面含水率分布较对照材均匀,且机械性能没有降低。涂登云等[9]发明了一种小径速生原木的干燥方法,在原木外壁上开3~5 mm 宽、半径深度的槽,并在常规干燥后采用干球60~65℃,湿球50~54℃调湿处理1~2 d,可以有效减少端裂和表裂。Evans 等[10]研究单一和双重切口对铬酸铜砷酸盐(Chromated-copper-arsenate)CCA 处理的斜线松树木材干燥质量的作用,发现双切口比单切口能更有效减少开裂。干燥中心钻孔木材的二氧化碳排放量小于锯材[11]。

中心钻孔处理是沿着原木的长度方向,钻取去除髓心部分木材,相对于实心木材,增加了比表面积,导致水分蒸发速度更快,加快木材干燥速率,减轻了木材质量、减少开裂和弯曲同时更易充分做防腐和改性处理。赵学峰等[12]常规干燥落叶松原木,中心钻孔处理使空心率达85%以上可有效减缓干燥结束时的表裂现象。外表面密封处理中心钻孔材可以降低拉应力的影响和表裂的发生。Park 等[13]以北美油松为研究对象,实验组在开孔后在原木外层包裹密封塑料薄膜,密封钻孔原木含水率下降速率和水分梯度均低于对照材。由于中心钻孔去除部分幼龄材,因而力学强度改变较小,Lim 等[14]测试了中心钻孔圆木梁在中心点弯曲试验中的性能,结果显示中心钻孔材的弯曲性能与相应外径的圆材相比没有很大差异,但它的承载力更差。目前国内对原木机械预处理的相关研究较少,各处理方式间缺少对比研究。本研究选取华北落叶松为试验对象,基于原木的常规干燥方法,开创性地提出蜂窝式钻孔预处理方式,探究其与切口处理、中心钻孔处理的工艺效果,比较干燥后的原木质量及力学强度,从而为原木应用提供理论支撑和技术支持。

1 材料与方法

1.1 材 料

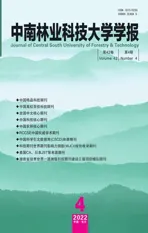

华北落叶松Larix principis-rupprechtii,采集于内蒙古旺业甸林场,从4 棵样株锯解下24 段长度1 m,径级为14~16 cm 的原木段,初含水率为50.1%±2%(表1)。

表1 试样参数Table 1 Sample parameters

1.2 方 法

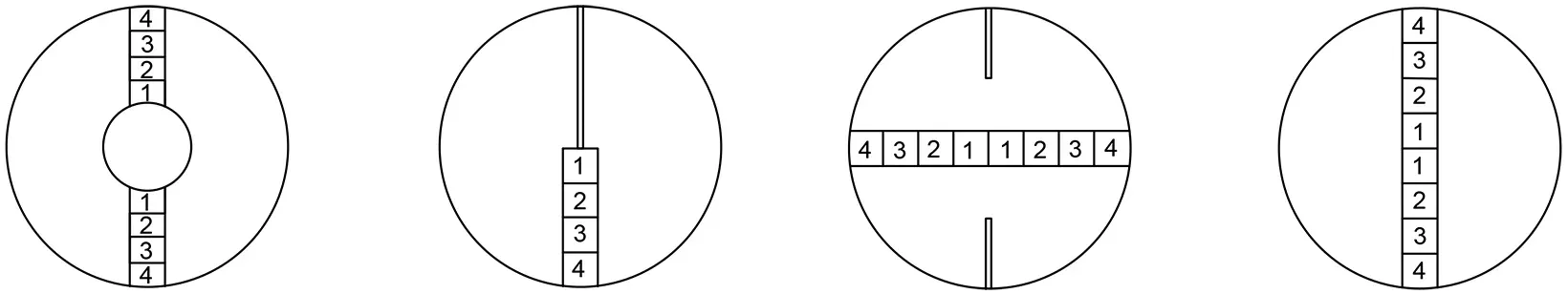

1.2.1 切口预处理方法及干燥基准

对落叶松原木进行加工,在每段试样上沿长度方向,截取一块圆盘来测量初含水率。本研究采用4 种处理方式,分别为单切口、双切口、中心处理、钻小孔处理,每种处理方式6 个试样,设置3 个带皮和3 个去皮的对照,用白乳胶封端处理。

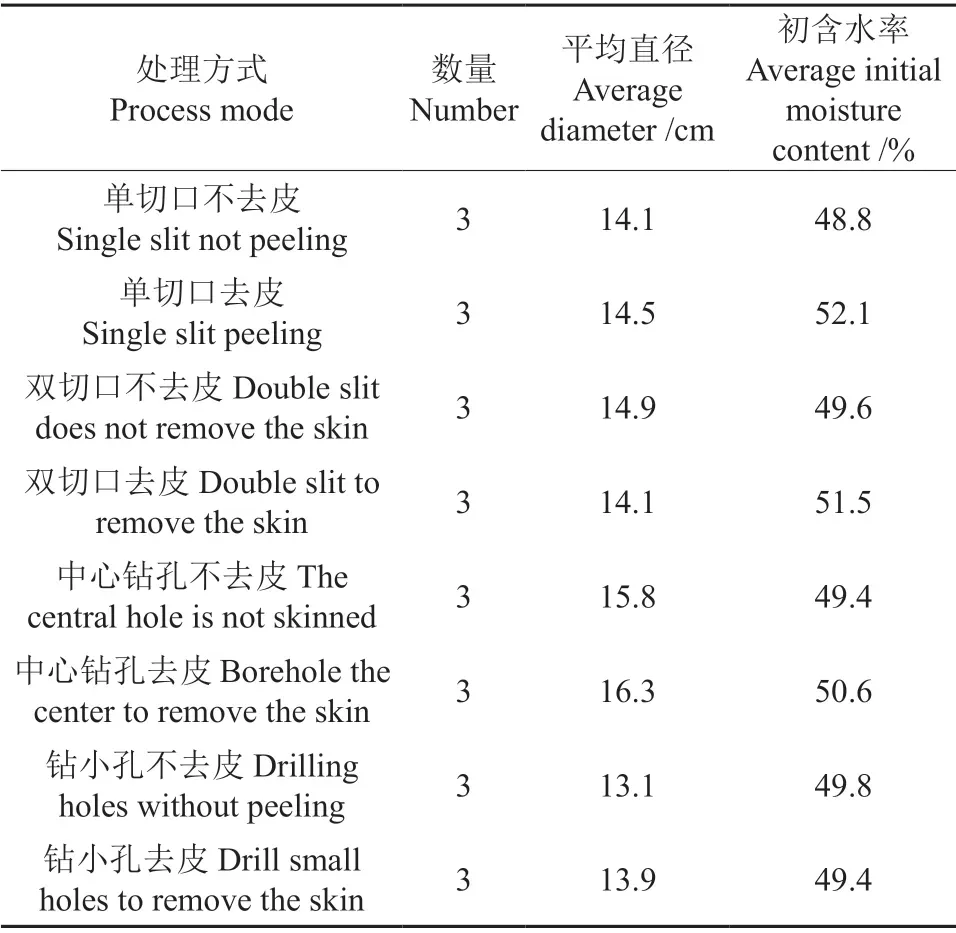

对于切口处理,将试件沿长度方向做宽度3 mm的切口处理,单切口深80 mm,双切口深40 mm;对于钻孔处理,沿原木长度方向在中心钻孔径为50 mm 的通孔,蜂窝式钻孔沿原木径向钻直径3 mm 的小孔至髓心,一圈钻8 个,孔层间距150 mm。根据前人的研究,基于落叶松渗透性低的特点,并结合实验基础,初步确定落叶松原木常规干燥基准(表2)。

表2 干燥基准Table 2 Drying reference

1.2.2 干燥速率计算方法

干燥速率表示木材在干燥过程中单位时间的含水率变化值[15]。分别在干燥开始和结束时测量试样的重量,计算得出其初含水率和终含水率,用差值除以干燥的时间即可得到试样干燥速率。取相同处理方式试样的干燥速率的平均值来进行比较。

式(1)中,V为木材的干燥速率(%·h-1),M1为木材在干燥初期的含水率(%),M2为干燥结束的含水率(%)。ΔT表示干燥时间(h)。

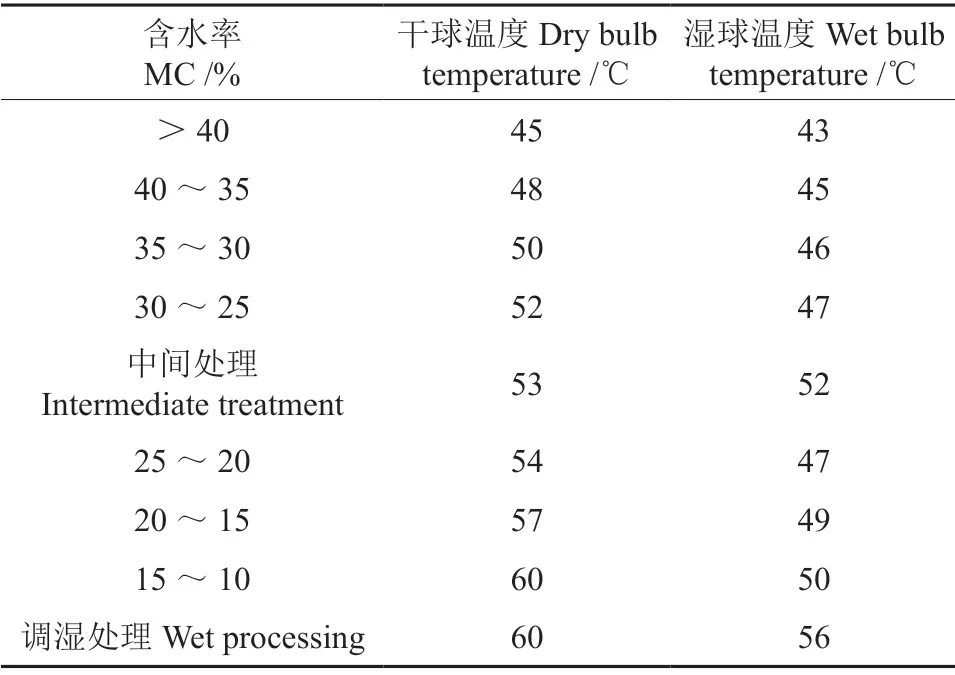

1.2.3 干燥过程中的含水率

在干燥前将4 种处理方法的试样各取1 个,距离原木10 cm 处截取20 mm 厚含水率试片2 个。称重后放到103±2℃的烘箱烘至绝干,得到绝干质量,计算得出初含水率。再对每种处理方法的试样称重,通过式(2)计算出各试样的绝干质量。监测干燥过程中的含水率变化,每隔24 h 取出试样称重,用式(3)计算出过程含水率。

式(2)~(3)中,m绝为试样绝干的质量,M0为试样的初始含水率(%),m初为试样初始的质量(g);Mx表示试样的过程含水率(%),mx是试样的质量(g)。

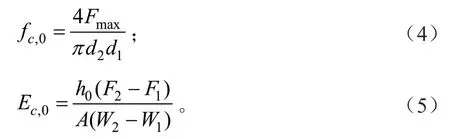

1.2.4 抗压强度

我国尚未建立原木强度测试标准,参考欧洲标准《结构圆木试验方法》[16],将干燥后的原木锯成60 cm 长,将端头刨光并使两端相互平行。用最大300 T 的三思SHT4206 压力试验机,以1 mm/min 的速度下降施压,平均需要200 s 达到最大荷载,测得最大抗压强度,记录每个试件失效的时间(图1)。传感器贴片放在试件h高度的中心位置,两侧相对,得出应力应变曲线。

式(4)~(5)中,ƒc,0为抗压强度;Fmax是最大荷载(N);d1和d2是垂直于两条裂缝的直径长度(mm)。从公式(5)可得抗压弹性模量。其中,F2-F1表示荷载变形曲线直线部分上的增量(N),A是失效位置附近的截面积(mm2)。

2 结果与分析

图1 抗压试验示意及试验Fig.1 Schematic diagram of compressive test

2.1 机械处理对干燥速率的影响

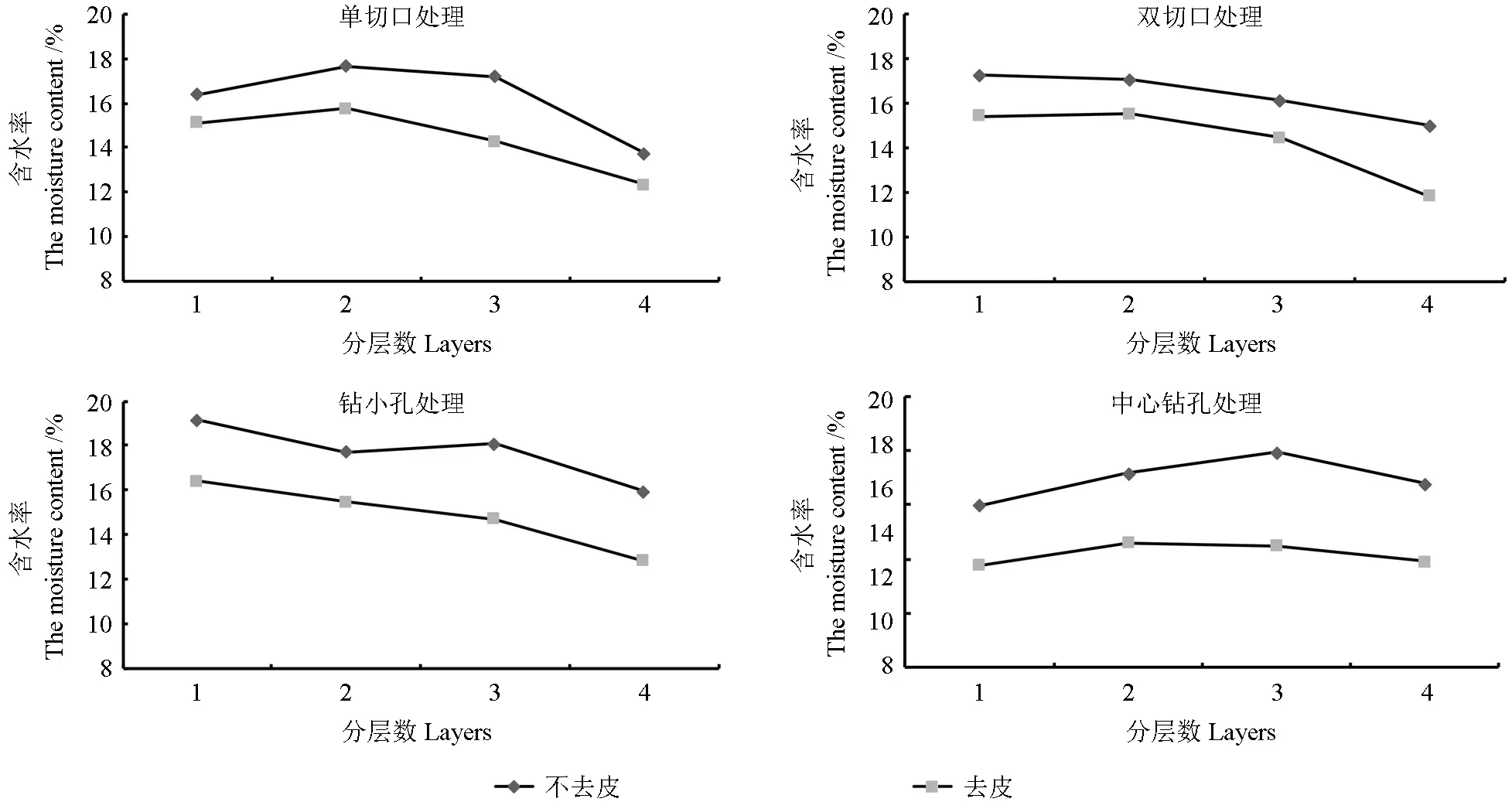

对干燥过程中的含水率监测,分别得到切口处理和钻孔处理原木的含水率变化图。试样从初含水率46.3%干燥到含水率17.5%,总平均干燥速率为0.043%·h-1。两种切口处理的试样干燥速率明显快于两种钻孔处理的试样,提速0.014%·h-1。切口处理干燥用时36 d。单切口处理平均干燥速率为0.052%·h-1,双切口处理平均干燥速率为0.044%·h-1。钻孔处理干燥用时28 d,中心钻孔处理平均干燥速率为0.032%·h-1,钻小孔处理平均干燥速率为0.036%·h-1。从图2可见,在干燥初期,自由水散失,因而表现为木材含水率快速下降;干燥后期,结合水进一步散失,原木内部含水率下降到纤维饱和点以下,含水率的变化趋于缓慢。直径对原木干燥速率有很大的影响,直径较小的原木比直径较大的原木干燥得更快[17],钻孔处理去皮组的直径略大于不去皮的,因而含水率下降的幅度略小。

图2 含水率变化Fig.2 Changes of moisture content

2.2 机械处理对干燥质量的影响

2.2.1 表裂

切口比钻孔处理更为有效的减少了干燥后开裂的数量和尺寸,这与Evans 等[10]的研究结果一致。从表3比较来看,双切口的原木干燥质量为4种处理方式中的最佳。对于切口处理,双切口深度总和与单切口深度一致,但表裂总长度相较于单切口减少了64.3%,表裂数量降低了35.3%,对长表裂的减少尤为明显,降低75%,说明增加切口数量能提高干燥质量。这可能是因为双切口具有对称性,在干燥过程中很好地平衡了开口释放出的应力,从而减少开裂,改善了木材的干燥效果。对于钻孔处理,钻小孔处理原木表裂严重,表裂总长度为双切口的6.6 倍,钻小孔对原木的破坏具有不均一性,可能造成试样结构的破坏,进而产生干燥缺陷。中心钻孔在减少短表裂效果显著,但表裂总长为双切口的3.4 倍。

表3 干燥缺陷统计Table 3 Statistics of drying defects

2.2.2 端裂

封端抑制了水分在两端快速散失,可减少端裂的长度[18]。干燥后发现切口处理和中心钻孔处理原木无明显端裂,而钻小孔处理原木出现较多辐射状裂纹(图3)。由于中心钻孔去除的是原木心材,对木材结构的破坏小,其对应力的释放也较为均匀,所以抑制了端裂的发生。监测干燥过程中原木切口的变化,单切口处理的切口在干燥过程进一步释放应力,平均加深3 mm,并且有张开的趋势,呈“V”字形,切口的角度扩大至8°左右;而双切口处理的原木切口深度及倾角略有变化,较为稳定。

图3 中心钻孔及钻小孔干燥后的端面Fig.3 End faces of the central hole and small hole after drying

2.2.3 含水率分布

水分是木材储存、加工与利用的关键,在木材干燥、木材保护与改性等领域形成了从宏观到微观的多维互作关系[19]。原木在干燥过程中,内部分层温度呈现外高内低的趋势,直径方向存在内高外低的含水率梯度差[20],原木长度方向的水分移动大于径向,因此造成的含水率梯度导致干燥应力的出现[21],当这种应力超过了木材横纹拉伸极限强度后,就会造成原木干燥缺陷的产生[22],降低含水率梯度对木材干燥质量的提高十分关键。测定干燥后的试样径向含水率的均匀性,按照图4所示方法取样,从靠近髓心到靠近树皮的位置依次标注1~4 号。

图4 分层含水率锯制示意图Fig.4 Diagram of sawing for layered moisture content

得出不同处理方式的试样含水率分布。从图5可见,不去皮试样的平均含水率要高于去皮的。单切口处理的试样中间层含水率较高,由于试样取自单切口的镜像位置,与切口相邻的样块水分散失距离较小,心层水分进一步降低,但仍高于外层;而双切口处理的试样在切口垂直位置取得,水分从髓心向树皮方向逐渐降低,因而含水率的分布也较为匀称。

由于去除部分心材,减少了心边材差异带来的干燥差异,且钻孔增大了与空气的接触面积,促进了水分的移动,中心钻孔处理的试样含水率梯度小,外层和靠近钻孔层含水率接近,略低于中间层含水率;钻小孔处理的试样含水率从心层至边层呈下降趋势,但含水率曲线存在一定波动,这可能是受钻小孔位置差异的影响。

图5 分层含水率Fig.5 Layered moisture content

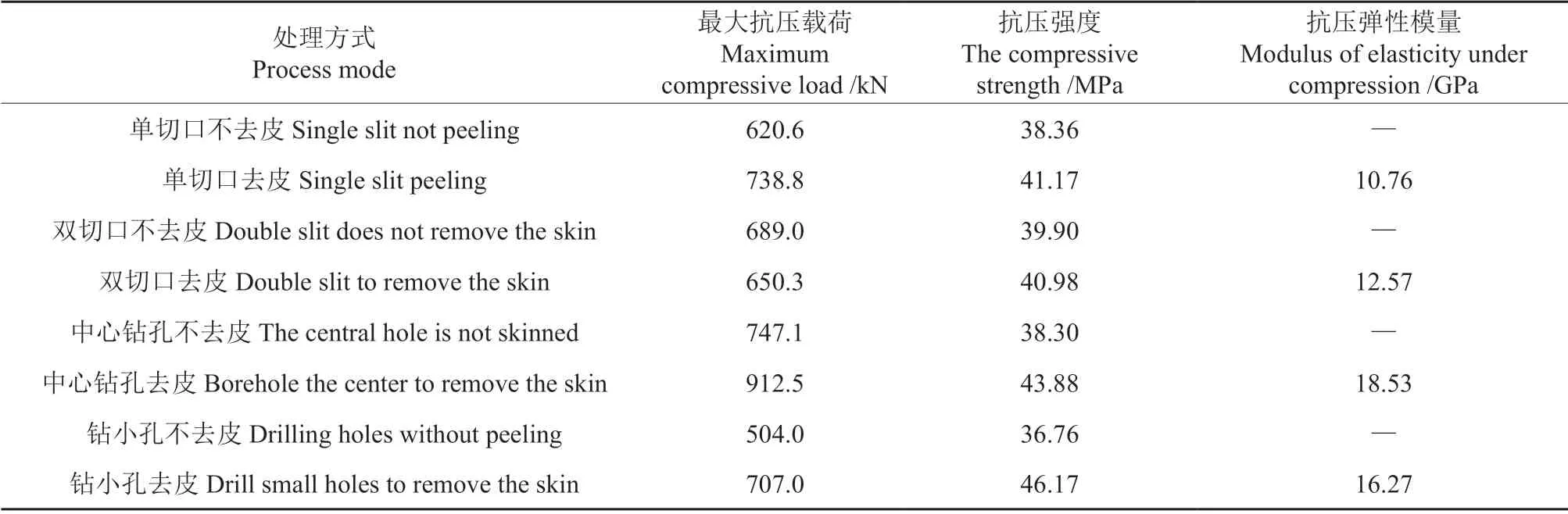

2.3 机械处理对原木强度的影响

对干燥后的试样进行抗压试验,本试验为模拟建筑构件实际应用情况,选用的原木直径各不相同,单根原木也不是等截面圆柱体,因此将测试得来的各试件最大载荷换算成抗压强度,减小截面积和长细比带来的影响。Yeo 等[8]和Kim[23]研究认为中心钻孔处理后原木抗压强度有明显增加的趋势,这是去除幼木后,木材整体质量更均匀的结果。从表4不难看出中心钻孔组的最大载荷高于其他组,总平均值达到829.8 kN,这也与前人的研究一致。将最大载荷进一步折算得到抗压强度,由于带皮原木不便于贴应力测试片,因而只对去皮组进行了应力应变的测试。计算得出抗压弹性模量,中心钻孔组最大为18.53 Gpa,双切口为12.57 Gpa,相较于单切口提高了16.8%。这可能是单切口因为不对称,在干燥过程中进一步张开对强度造成了破坏。

表4 力学性质测试Table 4 Test of mechanical properties

3 结论与讨论

木材干燥是木材加工利用的前提,良好干燥技术有利于提供大量优质的原木,对古建筑重建和维修有着重大意义,然而原木相较于板材难干燥且干燥周期长,存在干燥速度慢、干燥质量较差等问题。本研究以落叶松为研究对象,比较单切口、双切口、中心钻孔和钻小孔4 种机械处理方式对原木常规干燥质量的影响。基于试验结果得出以下结论:

1)机械处理的方式对原木干燥速度影响较小,4 种机械处理后原木干燥速度相差不大,单切口处理试样干燥速率最快,为0.052%·h-1,两种切口处理方式干燥速率略快于两种钻孔处理,提速0.014%·h-1。

2)切口处理质量较优,开裂数量和长度均较小。对于切口处理,增加切口数量,能显著减少原木常规干燥过程中的开裂。双切口处理将表裂的总长度降低了64.3%,总数量降低了35.3%。

3)4 种机械处理后的原木,中心处理的原木强度最高,且端裂较少。可能是因为去除心材对原木结构破坏最小。

由于本研究中采用的试样比较贴近实际生产,直径范围控制在13~18 cm,在后续的试验中可以细化研究,将试样处理为等直径的原木,从而减少直径这一变量对于试验的影响。此外,本研究仅在实验室规模上进行研究,重复量较少,与实际生产实践环节的条件仍存在一定的差异,且只讨论了落叶松,对于其他古建筑常用树种尚缺乏讨论。今后可以扩大试验的规模,进一步开展相关树种的研究。机械处理去除了原木的部分组织,减轻了原木的质量,能够节约运输成本,未来考虑机械处理与木材防腐阻燃结合,在机械处理后对木材做浸渍处理,可以延长原木作为木构件的使用寿命,进而提高原木的综合利用率。