石灰石粉对水泥浆体经时流变性能的影响

2022-05-17冯恺雯马昆林龙广成谢友均曾晓辉王春娥

冯恺雯,马昆林,龙广成,谢友均,曾晓辉,王春娥

(1.中南大学 土木工程学院,湖南 长沙 410075;2.长沙市建筑节能与绿色建筑产业技术创新战略联盟,湖南 长沙 410011)

水泥作为传统建筑材料,在建筑工程中被广泛应用,但水泥制造过程中消耗大量能源,造成严重的大气污染[1]。矿物掺合料代替部分水泥,可减少水泥生产对环境的破坏及降低生产成本,有利于可持续发展。采用石灰石粉代替混凝土中部分水泥不仅能带来良好的环境收益,而且能够改善混凝土的性能,具有实际工程意义[2]。王福晋等[3-5]的研究表明,浆体中石灰石粉的形状尺寸、比表面积等或水泥基材料水胶比、拌合物体系内粒径分布的不同会影响浆体的水化程度从而造成水泥砂浆流变性能的改变,最终影响浆体的塑性黏度及屈服应力。现阶段,水泥−石灰石粉浆体流变性能的研究成果中,HUANG等[6-8]在浆体体系中掺入了外加剂。减水剂作为外加剂中最为普遍的一类,具有减少用水量、增加混凝土后期强度及提高耐久性等优点;而缓凝剂、增稠剂等外加剂,在一定程度上改善浆体包裹性、黏聚性,延缓水泥水化使浆体保持良好的流变性能。此外,对水泥−石灰石粉浆体选用不同试验方法及流变模型[9-13]得到的基础性能与流变参数也有所不同。杨志全等[14]研究了不同水灰比及水化时间综合作用对牛顿型水泥浆体流变性能的影响,构建出综合水灰比及水化时间作用下的牛顿型水泥浆体流变方程。但众多研究中,对于特定温度、水灰比条件下不同石灰石粉细度对浆体经时流变参数的研究仍然较少。以上研究为石灰石粉在水泥中的进一步应用产生了积极作用。实际工程中,混凝土拌合至浇筑完成有一定时间间隔,这将对混凝土的工作性能产生影响。因此,掌握石灰石粉-水泥浆体不同时间流变性能的变化有利于实际工程的应用。基于此,本文在已有基础上,研究不同细度石灰石粉−水泥体系在不同静止时间流变参数的变化,以期为石灰石粉在混凝土中的应用提供技术支持。

1 试验

1.1 原材料

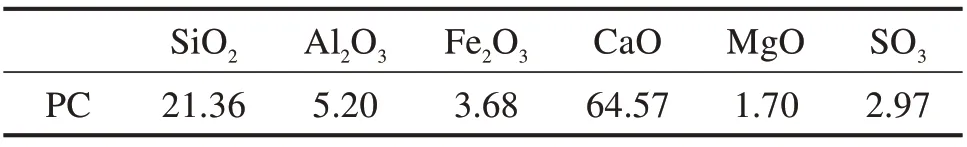

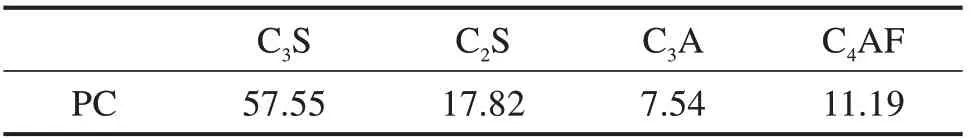

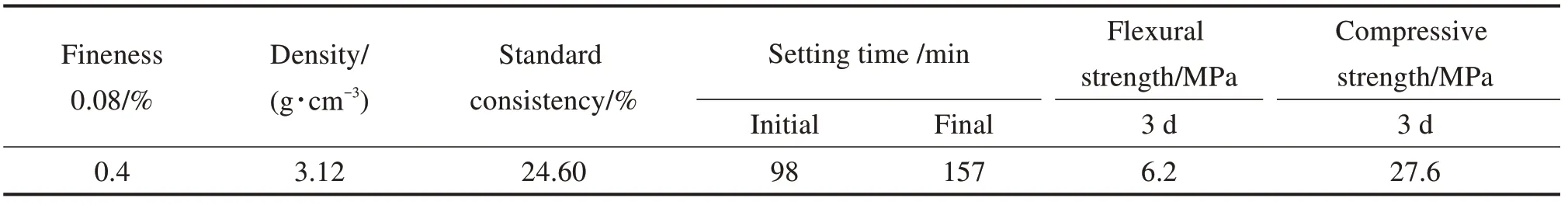

水泥(C):采用抚顺澳赛尔科技有限责任公司生产的基准水泥,其化学及矿物组分见表1和表2,物理性能见表3。

表1 水泥化学成分Table 1 Chemical composition of cement ω/%

表2 水泥矿物组成Table 2 Mineral composition of cement ω/%

表3 水泥的物理性能Table 3 Physical properties of cement

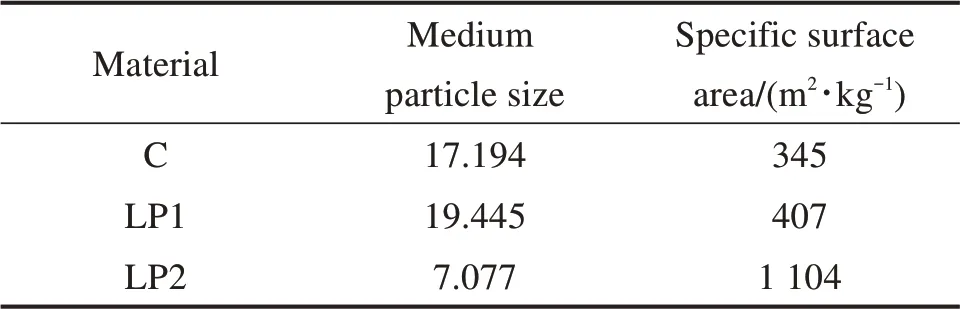

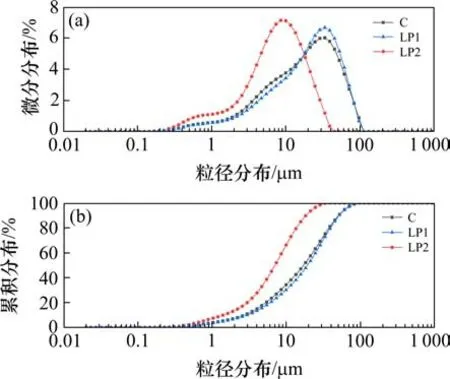

石灰石粉:采用400目和800目2种不同细度的石灰石粉,记为LP1与LP2,D(50)分别为19.445μm和7.077μm,比表面积分别为407 m2/kg和1 104 m2/kg。2种石灰石粉中CaCO3含量均大于99.9%。水泥与石灰石粉粒径区间分布及累计分布如图1所示;D(50)与比表面积如表4所示。

表4 水泥和石灰石粉中粒径及比表面积Table 4 Medium particle size and specific surface area of cement and limestone powder

图1 水泥和石灰石粉粒度分布图Fig.1 Particle size distribution of powders

1.2 配合比

水胶比保持0.4不变,将2种不同细度的石灰石粉分别等质量取代0%,5%,10%,20%,30%,50%,70%,100%水泥,共组成15组样品。

1.3 试验方法

1)粒度分析。采用珠海欧美克仪器有限公司生产的Topsizer激光粒度分析仪测量2种不同细度的石灰石粉和水泥的粒度分布。

2)比表面积。采用彼奥德电子有限公司生产的SSA-4000比表面积及孔径分析仪测定2种不同细度的石灰石粉及水泥的BET比表面积。

3)水化热。采用美国生产的TAM Air八通道等温量热仪对水泥−石灰石粉二元体系进行量热分析,称取11.67 g样品,水胶比为0.4,测试20℃条件下90 min放热曲线。

4)流变曲线测试

按照配合比称取胶凝材料和水,将胶凝材料混合均匀后,缓慢加入自来水进行搅拌,搅拌时间采用62 r/min公转速度慢速搅拌60 s,静置10 s后以125 r/min快速搅拌60 s。浆体出锅后静置15 min及90 min后再分别进行流变测试。

流变试验采用Anton Paar MCR 102型流变仪进行。流变性能测试制度为:剪切速率在270 s内由1 s−1以对数形式增长到300 s−1,随后保持剪切速率为300 s−1剪切浆体100 s,最后在270 s内对数下降至1 s−1。测试结束得到剪切应力、表观黏度及触变环面积。叶焕[15]研究表明,H-B模型拟合得出的流变行为指数,能较好地描述浆体剪切变稀或剪切稠化的程度;其次,由于新拌水泥基浆体易出现较小屈服应力值,使用线性公式对屈服应力进行拟合会导致屈服应力出现负值,与实际不符,因此,采用指数模型对屈服应力进行拟合结果更为准确。本文采用Bingham模型拟合塑性黏度,用H-B模型拟合流变指数及屈服应力。

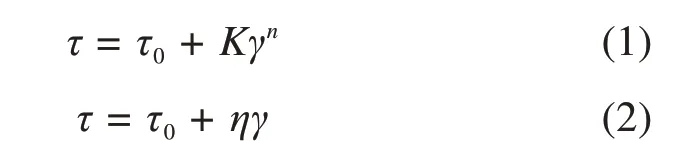

流变性能参数计算采用H-B模型和Bingham模型2种宏观力学模型对流变参数及流变特性进行拟合分析。2种模型的表达式分别见式(1)和式(2):

其中:τ为剪切应力,Pa;γ为剪切速率,s−1;τ0为2种流变模型拟合得到的屈服应力值,Pa;η和K分别为Bingham模型和H-B模型拟合得到的塑性黏度系数,也称为稠度,单位分别为Pa∙s和Pa∙sn。对于新拌水泥净浆剪切增稠或剪切变稀的程度可用H-B模型中的流变指数n来表征。当n>1时,浆体表现为剪切增稠,当n<1时,浆体表现为剪切变稀,n值与1差值越大,表明浆体剪切增稠或剪切变稀的程度越大。

2 结果与讨论

2.1 流变曲线

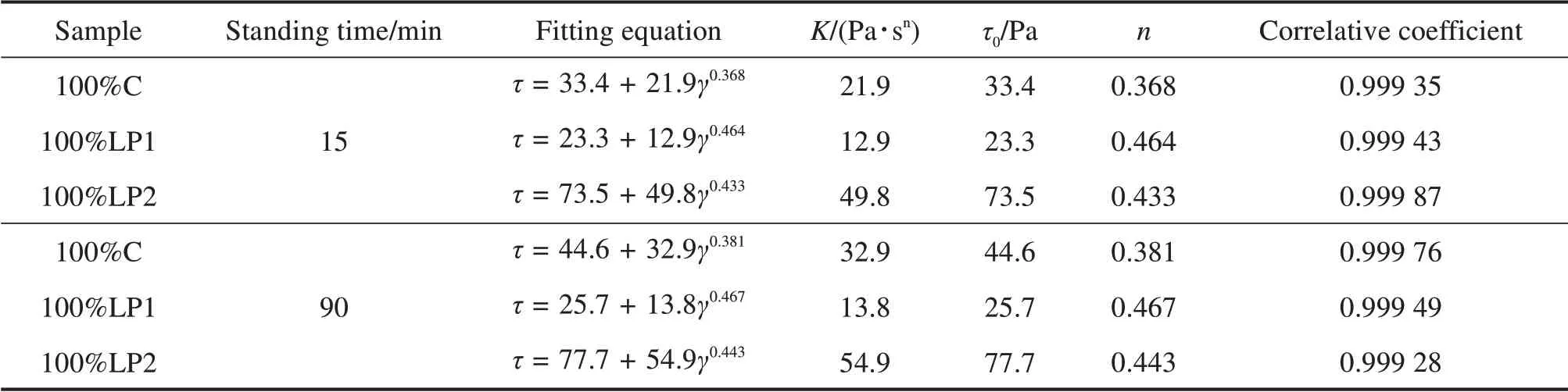

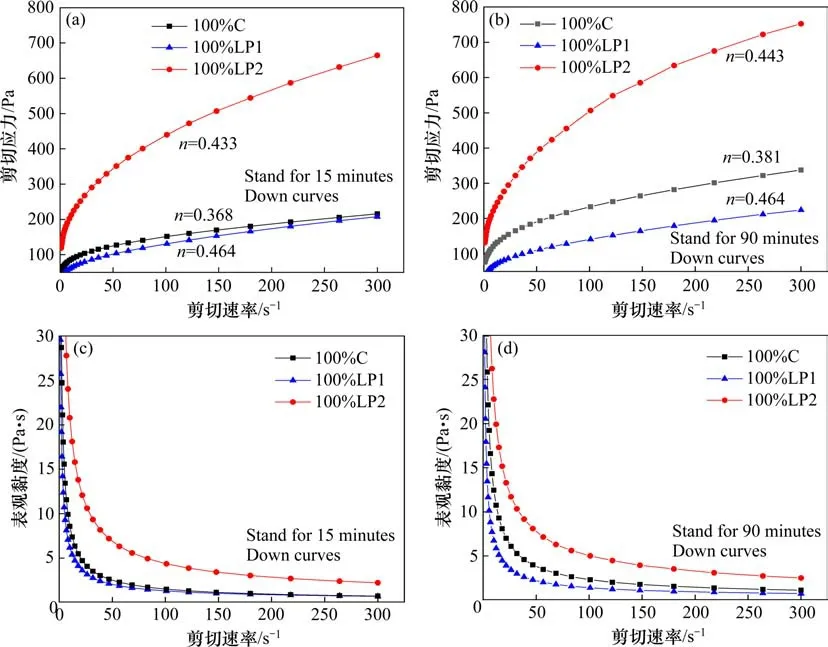

图2为C,LP1,LP2 3组浆体的流变τ-γ曲线及τ-η曲线。由图2(a)和2(b)可知3组浆体的流变曲线变化基本一致,均属于非牛顿流体中的假塑性流体,即处于剪切变稀状态,3组浆体的流变指数均小于1,且纯水泥浆体C组的n值偏离1程度最大,说明该浆体剪切变稀程度最大,3组浆体动态屈服应力从大到小排序为LP2,C,LP1。随静置时间的增长,3组浆体的流变指数均轻微变大,数值向1靠近,C组浆体变大最显著,说明延长静置时间,浆体剪切变稀程度降低,纯水泥浆体剪切变稀降低程度最为明显。图2(c)和2(d)表明,当剪切速率由0增大到50 s−1时,随着剪切速率的增加,浆体的黏度显著降低,当剪切速率大于50 s-1后,浆体黏度变化不显著,且C和LP1 2组浆体黏度基本相同。延长静置时间,3组浆体的表观黏度均有不同程度的提高,其中C组浆体黏度的提高程度最大。表5为采用H-B模型对上述曲线进行拟合的结果。由表5可知,3种浆体的剪切速率与剪切应力拟合后,相关性系数均大于0.999,说明H-B模型能够较好表征上述浆体的流变参数。

表5 浆体流变参数Table 5 Rheology parameters of cement pastes with limestone powder

图2 流变曲线Fig.2 Rheology curves

2.2 石灰石粉对屈服应力的影响

屈服应力主要产生于浆体内部颗粒间的附着力及摩擦力。利用H-B模型(见式(1))对各组样品屈服应力及流变指数进行拟合。

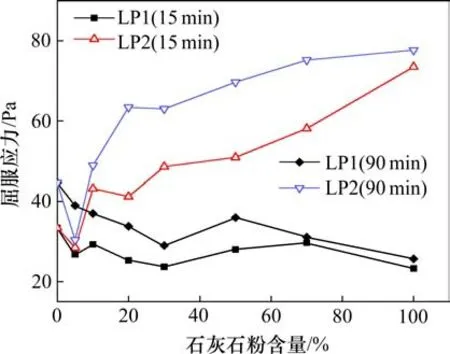

图3为各组样品分别静置15 min和90 min后屈服应力的变化情况。浆体中掺入等量石灰石粉,C-LP2浆体的屈服应力明显大于C-LP1浆体产生的屈服应力。当掺入5%的石灰石粉,浆体屈服应力均轻微下降,随石灰石粉掺量增加,C-LP1浆体的屈服应力呈现降低趋势,而C-LP2浆体的屈服应力逐渐上升。

图3 各样品分别静置15 min与90 min的屈服应力Fig.3 Yield stress curves of each sample after standing for 15 min and 90 min respectively

对于掺入同种石灰石粉的浆体,延长静置时间,屈服应力进一步增大;掺入LP2石灰石粉的浆体,静置90 min,掺量为20%至70%的浆体屈服应力的增大程度较高,增加约为30%;但对于掺入LP1石灰石粉的浆体,虽延长静置时间能提高屈服应力,但LP1石灰石粉的掺入使浆体屈服应力总体呈现轻微下降趋势。

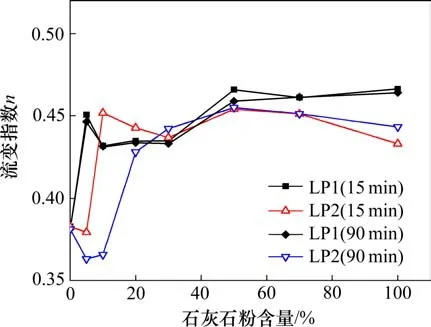

图4表示各组样品流变指数n随石灰石粉掺量增加及静置时间延长的变化情况。各组浆体流变指数均小于1,说明浆体均呈现剪切变稀状态。静置时间对掺入LP1石粉的浆体剪切变稀程度影响不显著,但对于掺入LP2石粉的浆体,浆体剪切变稀的程度随静置时间延长而降低。石灰石粉掺量对浆体剪切变稀程度具有一定的影响:随石灰石粉掺量的增加,浆体剪切变稀程度均降低。石灰石粉掺量从30%增加到50%,流变指数逐渐向1靠近,说明浆体剪切变稀的程度不断减小,当掺量超过50%,C-LP1浆体剪切变稀程度变化较小;但C-LP2浆体的剪切变稀程度变大,且静置时间较长的浆体剪切变稀程度更小。

图4 各组浆体流变行为指数nFig.4 Rheological behavior index of different pastes

2.3 石灰石粉对黏度的影响

2.3.1 表观黏度

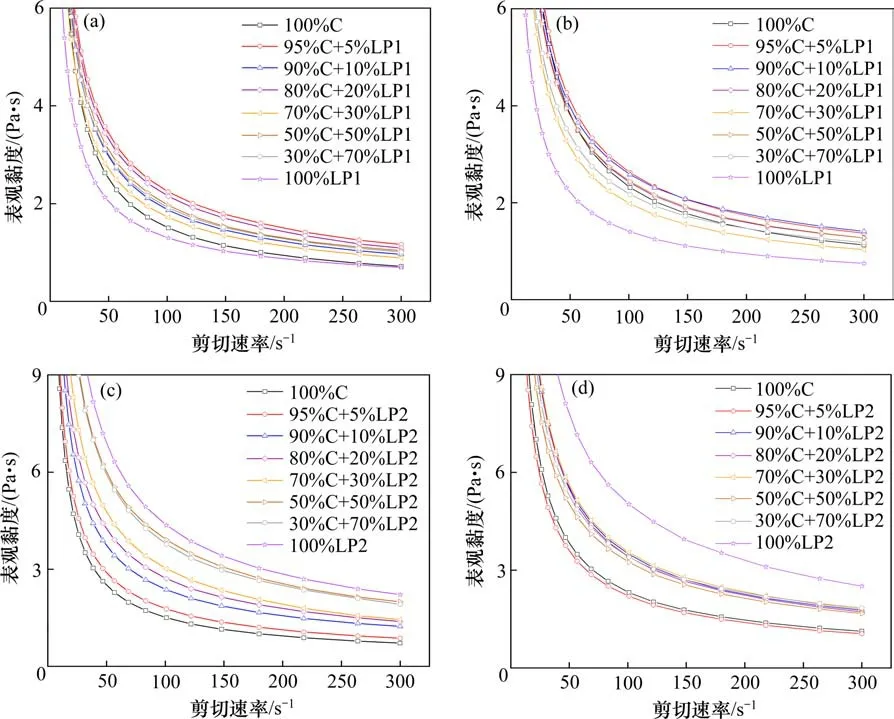

通过流变测试得出的剪切速率及表观黏度,绘出剪切速率-表观黏度图如图5所示。由图可得,随着剪切速率的上升,表观黏度逐渐降低,浆体表现出明显的剪切稀化,剪切速率从0增加到50 s−1内表观黏度下降程度较大,即浆体稀化作用显著。

图5 各组浆体分别静置15 min和90 min的剪切速率-表观黏度Fig.5 Shear rate-apparent viscosity curves of pastes in each group were set for 15 min and 90 min respectively

研究表明,石灰石粉在水泥浆体中,具有成核、填充和稀释等作用,在动态剪切过程中,石灰石粉的填充和稀释作用在水泥浆体中发挥主要作用。水泥浆体中掺入细度更大的LP2石灰石粉,浆体呈现更大的表观黏度。静置时间对2种浆体表观黏度的影响具有明显差异:随石灰石粉掺量的增加及静置时间的延长,C-LP1浆体表观黏度的增大不显著;但对于C-LP2浆体,静置90 min后(图5(d)),当石灰石粉掺量由10%增加到20%,浆体表观黏度突增,增加幅度为35%至41%;当掺量在20%~70%,同一剪切速率下浆体表观黏度相近。

2.3.2 塑性黏度

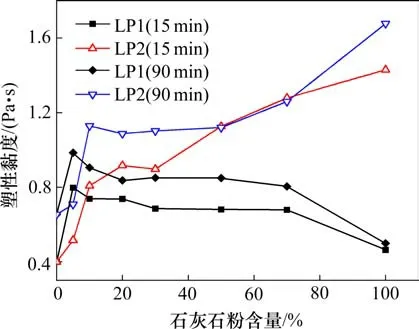

图6为Bingham模型拟合所得浆体的塑性黏度变化。由图6可得,水泥浆体中掺入等量石灰石粉,细度越大(LP2),浆体塑性黏度明显更大;掺入少量(5%)LP1石灰石粉,浆体塑性黏度有所上升,但随石灰石粉掺量增加,C-LP1体系塑性黏度持续降低;而C-LP2浆体塑性黏度持续上升。静置时间越长,浆体塑性黏度越大,对于掺入30%LP2石灰石粉的浆体,静置90 min后,塑性黏度提升幅度最大,约为30%。

图6 Bingham模型拟合的塑性黏度Fig.6 Plastic viscosity curves based on Bingham model

2.4 石灰石粉对触变性能的影响

为了探求水泥-石灰石粉浆体由分散体系重新稠化的可逆过程,需要对其触变性能进行研究,触变环面积表示浆体中胶凝结构被破坏所需要的能量,触变环面积的大小反映黏度恢复的快慢,是一个可逆过程[16]。

对各组样品进行触变环面积的计算,如图7所示。由图7可得,随着石灰石粉掺量的增加,触变环面积先增大后减小,掺入了石灰石粉的浆体触变性均大于纯水泥浆体。延长静置时间,浆体触变环面积峰值后移,即静置时间由15 min延长至90 min,浆体触变环面积达到峰值时石灰石粉掺量由50%增大到70%。C-LP2浆体峰值明显大于CLP1浆体的峰值,掺入20%至50%的LP2石灰石粉浆体静置15 min后,体系的触变环面积显著高于其余浆体。

2.5 机理分析

2.5.1 固体颗粒堆积填充效应

在浆体体系反应初期,流变性能的改变主要受到石灰石粉及水泥颗粒间相互作用力的影响,而颗粒间相互作用力主要取决于颗粒的体积分数及堆积程度。Andreasen方程作为反映粉体颗粒紧密堆积程度的典型方程,本文借用该方程对水泥-石灰石粉二元体系浆体中固体颗粒填充作用进行有益的探索。该方程用下式表达[17]:

其中:U(D)表示粒径小于D的颗粒百分含量;D为颗粒粒径;DL是浆体体系中最大颗粒粒径;nA为分布模数。Andreasen认为各种体系中,nA值越小,颗粒紧密堆积程度越高,当nA=1/3时,颗粒堆积程度最紧密,nA值继续减小无意义。取体系中DL=100μm,nA=1/3时,可绘出粉体紧密堆积状态下的理想分布曲线(Ideal)。

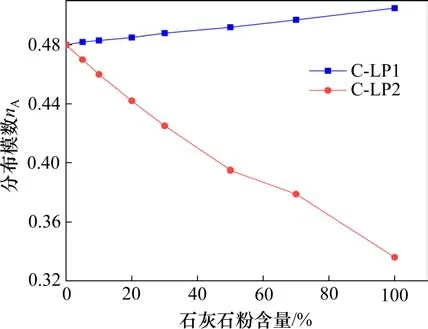

根据各组水泥−石灰石粉二元体系中石灰石粉细度及掺量的不同,选出10组二元体系,绘出粒度累计分布曲线及理想紧密堆积分布曲线如图8所示,用Andreasen方程进行拟合得出分布模数,拟合结果见图9。

图8 LP掺量和细度对体系颗粒堆积程度的影响Fig.8 LPdosages and fineness on the particle packing

图9 LP的掺量和细度对体系颗粒堆积程度的影响Fig.9 Particle size distribution modulus in each system

根据图8和图9可见,二元体系的分布模数nA随石灰石粉细度的增大而降低,即体系中颗粒堆积程度随石灰石粉细度的增大更紧密,分布模数nA随LP1的增大而增大,随LP2的增大而减小,各组二元体系的粒度分布曲线与最密堆积的理想分布曲线的相关性系数均大于0.85。由于石灰石粉颗粒粒径小于水泥颗粒粒径,石灰石粉掺入水泥浆体后,一方面,表面不规则的石灰石粉的掺入增大了水泥颗粒间的运动阻力;另一方面,较小的石灰石粉颗粒填充于水泥颗粒间的空隙,缩小颗粒间距使浆体更密实,增大分子间作用力,宏观上表现为浆体屈服应力及塑性黏度的增大。水泥浆体中掺入细度更大的LP2石灰石粉,更易填充进入水泥颗粒间,产生更明显的分子间作用力,因此显著增大浆体的塑性黏度。

2.5.2 固体颗粒比表面积对流变参数的影响

水泥-石灰石粉二元体系的流变性能主要受颗粒间的相互作用力及水化产物黏结作用的影响,其中,浆体中颗粒粒度分布及固体颗粒体积分数对浆体中颗粒相互作用影响程度较高。

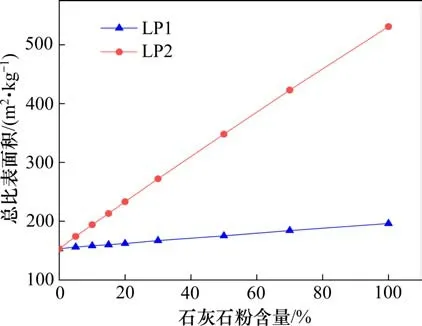

根据水泥、石灰石粉颗粒体积分别占体系总体积的百分含量得出体积分数,再结合粉体颗粒的粒径、微分分布,可算出水泥-石灰石粉浆体固体颗粒总比表面积(TSSA),结果如图10所示:随石灰石粉掺量增加,2种浆体中颗粒总比表面积均呈线性增长,当石灰石粉掺入量由0增大到100%,C-LP2浆体总比表面积增大了247%,但C-LP1浆体总比表面积仅上升28%。可见,掺入细度较大的石灰石粉,显著提升浆体总比表面积。体系总比表面积的增大使固体颗粒需水量增大,因此,在相同用水量的条件下,总比表面积的增大不利于颗粒间的相对滑动,解释了C-LP2系列浆体屈服应力及塑性黏度明显大于C-LP1浆体。

图10 各样品总比表面积Fig.10 Total specific surface area of different pastes

2.5.3 石灰石粉对水化过程的影响

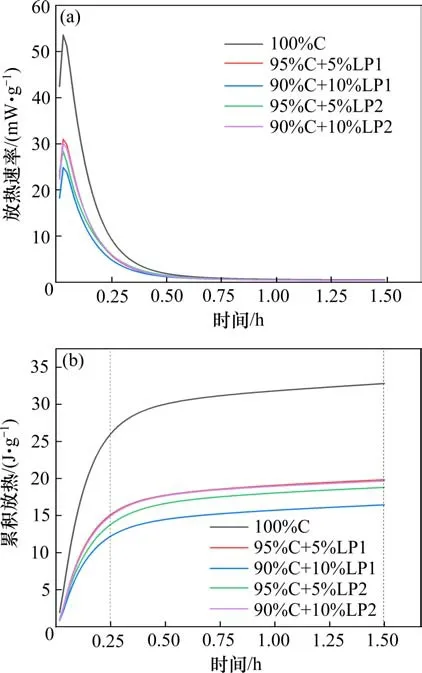

本文选取100%C及LP1,LP2掺量分别为5%,10%共5组样品,测得的水化放热速率及水化放热累计曲线如图11。水泥浆体的表观黏度与水化过程及水化产物的形成有关,水泥基材料水化放热可分为5个阶段,依次为水化诱导前期、诱导期、加速期、减速期及结束期。石灰石粉的掺入,通过填充效应、稀释效应、成核效应对水泥基材料的性能造成影响[18-22]。

图11 水泥水化放热速率和放热量Fig.11 Hydration heat of cement pastes

由图11(a)可看出,8 min内各样品水化放热速率较快,形成第1个放热峰,为溶解峰,从0~0.5 h为水化诱导前期,与水泥水化放热相比,石粉的掺入在该时期缩短了溶解峰形成时间,使峰值前移。纯水泥浆体的放热峰值大于其余样品。由图11(b)可知,在水化诱导前期及诱导期,5%LP1及10%LP2 2组浆体放热量几乎一致,且高于另外2组C-LP浆体。

在90 min内,掺入LP1的浆体,掺量越大放热总量及溶解峰值反而降低,而掺入LP2的浆体,放热总量与溶解峰值均随掺量增加而增大,说明浆体中掺入细度大的石粉对水泥水化过程产生促进作用,同时增大水化强度,使溶解峰值及放热总量达到更大值,而掺入细度小的石粉减缓水化过程,并减弱了水化强度,因此浆体屈服应力及塑性黏度因掺入细度大的石粉而上升,掺入细度小的石粉而下降。

由于水泥的水化作用,水泥-石灰石粉浆体的胶体效应随静置时间的延长而表现得更显著。浆体由开始拌和至90 min内,相同组分的浆体水化放热速率与放热总量增加幅度较小,因此,该时间段内浆体流变参数的变化主要受颗粒的物理填充效应及分子间作用力影响。

3 结论

1)随LP1掺量增加,固体颗粒密实程度降低,浆体屈服应力及塑性黏度略微降低,浆体剪切变稀程度先减小后不变;随LP2掺量增加,固体颗粒堆积更密实,浆体屈服应力及塑性黏度增大,浆体剪切变稀程度先减小后增大。

2)随静置时间延长,水泥-石灰石粉浆体塑性黏度及屈服应力增大,但浆体的触变性变化不显著。

3)从浆体开始拌和至90 min内,石灰石粉的掺入降低了水泥-石灰石粉体系水化放热量及放热速率,因此,该时间段内浆体流变参数的变化主要由受颗粒的物理填充效应和分子间作用力影响。