焊装车间生产过程优化应用

2022-05-17黎哲成

张 扬,梁 翠,黎哲成

(上汽通用五菱汽车股份有限公司重庆分公司,重庆 401120)

随着汽车产业的迅速发展,市场竞争越来激烈,人们对汽车的外观、舒适度、安全性等要求也越来越高,汽车产品之间的更新迭代速度也越来越快[1-3]。这对汽车制造企业提出了更高的要求,单车型生产线已经难以满足个性化市场的需求,多车型柔性混线生产已成为汽车焊装车间发展的主流趋势[4-6]。

焊装车间作为工艺最复杂的车间,集合了人工点焊、机器人点焊、CO2气体保护焊、螺柱焊、弧焊、涂胶、扭矩、装配、转运、输送等工艺。多车型混线生产对产品质量保证、生产节拍提升均是一个重大的考验,既要考虑工艺的兼容性,又要考虑各种设备的特点、工装夹具的要求,因此,在多车型柔性的基础上,如何改善人机工程,提升涂胶、表面、尺寸及选装件质量,提高生产效率,确保白车身质量稳定输出就成为汽车行业重要研究课题。

1 人机工程改善

N111P/PS车型是重庆基地的一款重要车型,从项目投产以来,车间投入了大量的人力、物力资源来保证整个生产线的正常运行。但是,由于焊装生产车间存在车型多、任务重、自动化率低、转线频繁、员工手工转运等问题,每生产一台N111P/PS车型约影响主线1 min,让车间效率提升成为瓶颈,严重影响焊装车间产能输出。因此,焊装车间联合维修、技师团队共同商讨,提出了优化吊具、设计安装辅具等措施,降低员工劳动强度,改善人机工程,降低停线时间,提升生产效率。

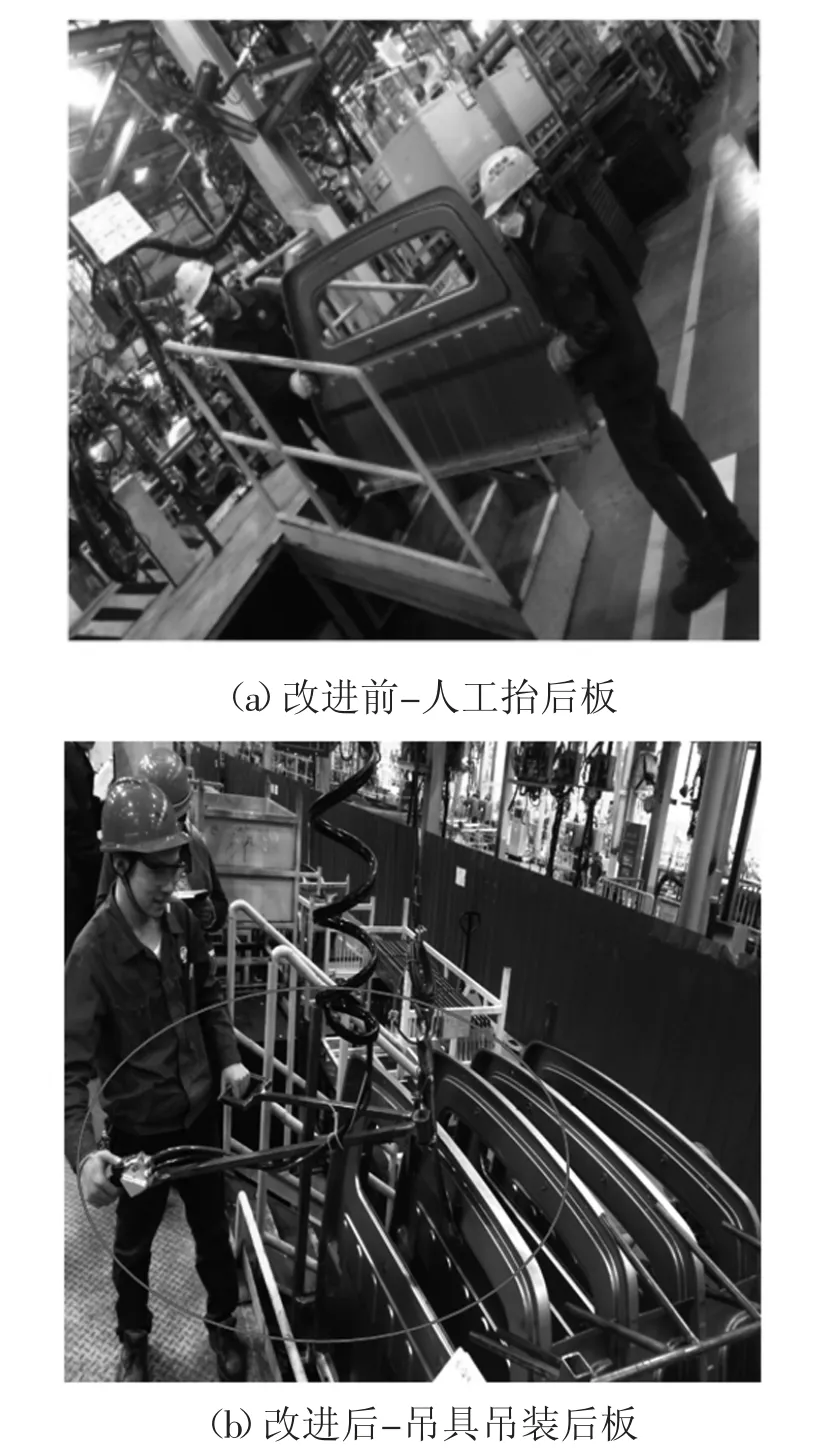

1.1 N111P/PS车型后板上线吊具

N111P/PS车型项目导入初期,未考虑上线转运方式,需由两名员工将后板抬到生产拼台,如图1(a)所示。首先,员工在整个操作过程中,需要往返上下楼梯,消耗大量的体力,导致员工过度劳累,不符合人机工程;其次,员工搬运零件过程中及其容易撞到旁边的走廊、过道、楼梯造车焊装零件二次损伤,增加返修成本;再次,人工手动转零件,整个生产线节拍受到影响,需要做技术改善。

利用后板窗口进行夹紧定位,设计制造一套简易后板上线吊具,通过气压控制来装抬后板,消除员工操作过程安全隐患及人机工程,如图1(b)所示。采用上线吊具吊装零件,得到以下改善:(1)生产线减少1名员工/班次;(2)单台生产时间节约5 s,节拍从27 JPH提高到30 JPH,提高了3 JPH;(3)单台返修时间约10 min,返修成本预计可以节约57.29万元/a。

图1 N111P/PS后板安装示意图

1.2 N111P/PS车型底板上线吊具

N111P/PS车型底板安装需要四名员工将底板抬到车架上进行装配,如图2(a)所示。在效率为60 JPH的主线上,每台底板都需要停线安装,每台车均需要停线1 min,严重影响主线的生产效率;底板零件尺寸大,重量大,多人共同装运,力量不均时容易导致零件倾斜,砸伤员工,不符合人机工程;由于操作人员需要来回跨越输送线,存在巨大的安全隐患。

制造气动四角吊装工具运装底板,减少搬运人员,消除操作过程安全隐患,提高生产效率,提升人机工程,如图2(b)所示。经过上线吊具的改善,得到了以下改善:(1)减少上线操作人员2名/班次;(2)减少停线时间1 min/每台车,提高生产效率,预计可以节约23.5万元/a;(3)消除员工操作过程安全隐患,提升人机工程。

图2 N111P/PS底板安装示意图

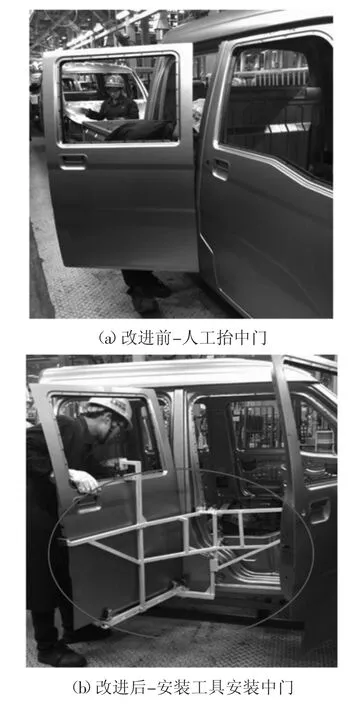

1.3 N111PS车型中门装配辅具改善

N111PS车型中门安装过程中需要一名员工辅助抬门,一名员工上紧螺栓,导致主线每小时停线16 min,严重影响生产节拍。人工手动装配中门,无辅助定位工具,调整线上中门与前门的段差/间隙一致性差,波动范围大,影响焊装装配尺寸的稳定性,如图3(a)所示。

焊装改善小组利用中门和B柱定位,制作N111PS中门安装辅具,如图3(b)所示。员工在安装中门时,能准确定位中门,减少了停线时间,提高了中门与前门、门槛的间隙和段差,预计可节约金额2.7万元/a。

图3 N111PS中门安装示意图

2 涂胶质量改善

2.1 N系列发动机罩内板多点涂胶改善

N系列发动机罩内板涂胶是手工单点涂胶,共涂24处,如图4所示。人工涂胶具有涂胶量不均匀,容易引起溢胶、断胶、胶不连续等质量缺陷,且浪费生产成本;同时,发动机罩生产效率达不到60 JPH要求,是发动机罩生产线的瓶颈工位。

图4 N系列车型发动机罩涂胶示意图

自动涂胶设备由设备底座、行走机构、涂胶执行机构、多点涂胶设备、涂胶专用拼台几部分构成。通过不同的管线和阀门控制涂胶点出胶质量,一次性完成多点涂胶。涂胶专用拼台通过气动控制元件驱动涂胶设备的轨迹(Y/Z向行走导轨)进行标准化涂胶操作。集成设计的发动机罩自动涂胶设备,如图5所示。发动机罩自动涂胶设备具有涂胶尺寸均匀,位置准确的优点;每条线每班次节约1名操作员工,节省了生产运行成本;涂胶时间减少为原来的1/6,涂胶效率提高到原来的34倍,累计节约金额26.86万元/a。

图5 N系列车型发动机罩内板多点涂胶设备

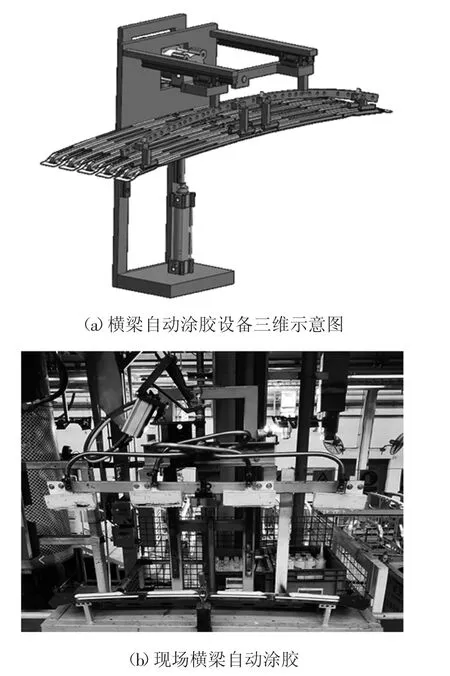

2.2 CN系列车身横梁自动涂胶设备

CN系列车型横梁有两列六处涂胶点,共计12段涂胶,如图6所示。人工涂胶常出现涂胶量不均匀的现象,容易引起溢胶、断胶、胶不连续等质量缺陷,且后横梁需涂胶处较多,质量不受控,一致性较差。

图6 CN系列车型横梁零件图

采用机器人涂胶,机构所需场地较大,易出现涂胶粘不上,涂胶错位等质量问题,受零件尺寸稳定性影响较大。

分段涂胶机构运动机构由两组抱闸气缸和直线滑轨机构构成,实现X和Z方向运动。通过延时机构控制气缸抱闸停止,根据横梁数量设置气缸停止位置实施涂胶,如图7所示。该结构可控制涂胶位置精度2 mm,涂胶工作行程300 mm,最大可满足5个零件的自动涂胶。横梁自动涂胶设备结构简单,具有故障率低,易于维护,便于加工制造和推广的特点;涂胶嘴可快速拆卸与安装,做到数量与位置柔性,涂胶嘴涂胶直径5~25 mm,涂胶长度30~200 mm之间可调档切换,满足不同车型不同涂胶尺寸的需求;每台车节约操作时间5 s,提高了涂胶效率,涂胶质量稳定。

图7 CN系列车型横梁自动涂胶示意图

3 过程质量改善

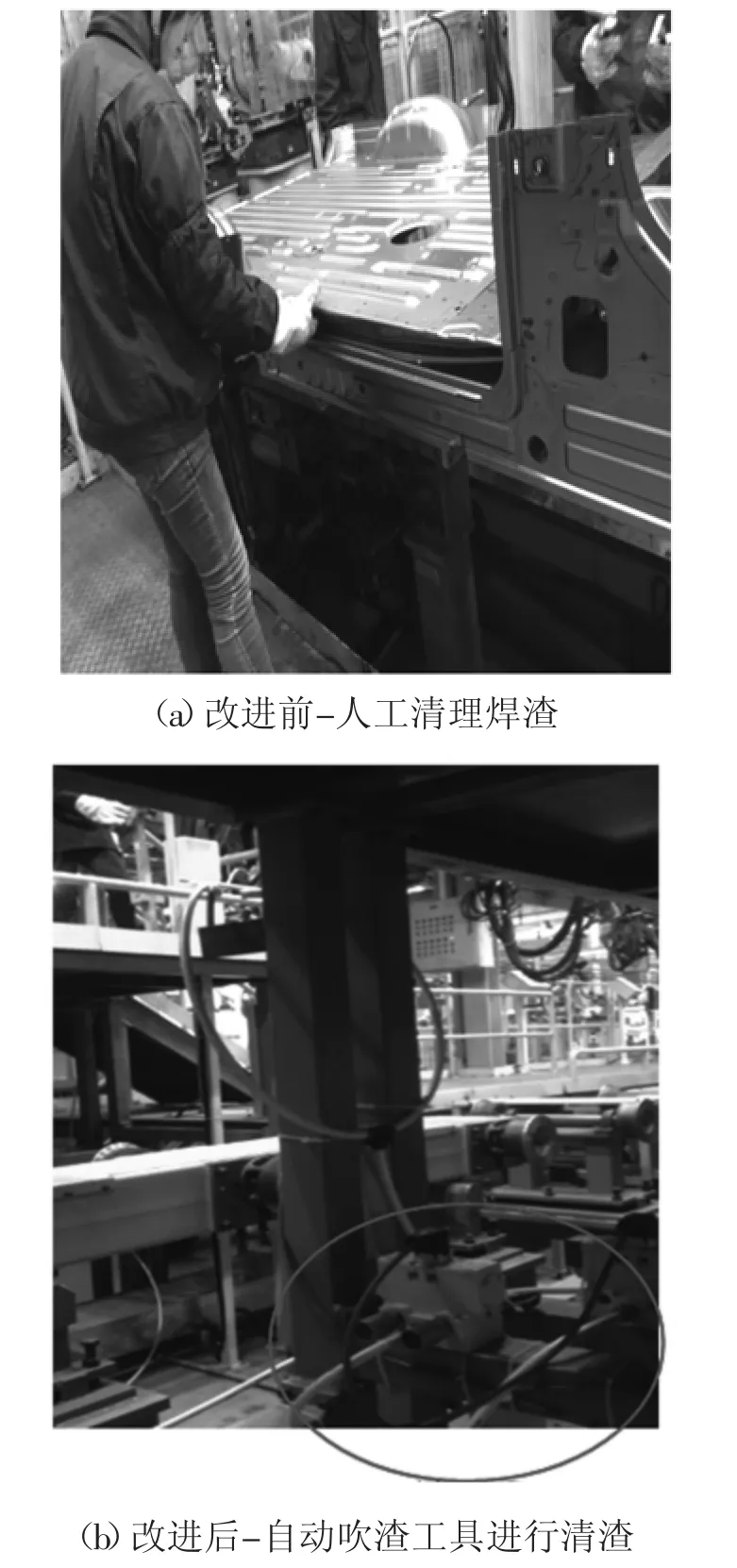

3.1 表面质量改善

N系列左右中门导轨经过机器人焊接后出现较多焊渣,白车身到总装后,焊渣粘贴到钣金表面导致中门导轨与走轮卡滞,引起下工序客户抱怨。因此,N系列车型经过补焊线后,需要两名员工手动进行焊渣清理,如图8(a)所示。

自动吹焊渣气动工具,如图8(b)所示。白车身停止在拼台上,自动吹渣工具启动进行吹渣工作,消除员工手动清理安全风险,提高白车身表面质量,减少了总装抱怨,降低了白车身返修成本,预计节约金额10.9万元/a。

图8 N系列车型中门导轨焊渣清理示意图

3.2 工装质量改善

CN系列车型前车体弯梁工装设计初期预留足够的零件转运与定位工装之间的安全距离,但是,实际运行过程中由于吊具摆动,人员控制不到位很容易引起零件和吊具与定位工装干涉,导致工装损坏,零件定位尺寸偏移。

重新设计安装底板,将滑轨后移,更换大行程弯梁定位工装滑移台气缸,补充弯梁定位,增加零件升降、转运过程中的安全距离100 mm,降低工装损坏几率,如图9所示。工装更改完成后,工装碰撞明显降低,车身尺寸稳定性得到提升。

图9 CN系列前车体弯梁工装改进示意图

3.3 选装件质量改善

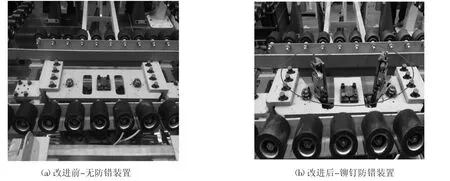

N系列车型尾门铆钉安装工位,1#拼台上无气路防错,导致尾门牌照六角螺母常有漏铆到涂装或者总装,引起下工序客户抱怨,如图10(a)所示。

在尾门1#拼台设计防错气路,定位牌照六角螺母,如图10(b)所示。通过尾门工位的防错装置消除六角螺母漏铆问题,100%控制漏铆质量问题发生,预计节约返修成本16.5万元/a。

图1 0 N系列尾门牌照安装六角螺母防错示意图

4 结束语

在乘用化、无人化、智能化、数字化的战略格局中,汽车生产逐渐向创新、跨界、体验方向升级转型。焊装生产线上车型融合,大柔性生产线的建立成为必然趋势,设备和工艺的复杂性也越来越高,影响生产效率的因素也越来越多,在现有生产设备的基础上进行人机工程改善,涂胶、焊接、工装、表面等质量改进,实现低成本高价值的白车身制造将成为未来的前进方向。通过对现场改进案例的收集、归纳和推广,持续改进白车身质量,提升生产效率,助力汽车工业蓬勃发展。