夹杂物对高强钢冲击性能影响及优化分析

2022-05-16周建川李红俊张继永

周建川,李红俊,李 静,张继永

(河钢集团邯钢公司技术中心,河北 邯郸 056015)

随着汽车轻量化的发展,汽车行业对具有强度高、轻量化和良好成型性能的高强钢需求日益增加[1-3],为保证高强钢满足汽车载重以及长时间安全工作,对其冲击性能有着极高的要求[4]。但钢中夹杂物对其冲击性能有较大的影响,为此相关的学者也进行了诸多研究。其中,吴俊平等认为含钛合金钢板低温冲击功波动大主要与钢板有害元素含量、夹杂物尺寸大小和分布有关,尤其是大型复合夹杂是造成冲击不合的重要原因[5]。师可新等通过对大梁钢的合金成分和轧制工艺优化,减少大尺寸TiN的析出,极大的提高了大梁钢冲击性能稳定性[6]。杨志荣等认为Ti含量≥0.06%时,钢材内会形成大量尺寸较大的TiN夹杂,导致15MnB钢冲击性能大幅度降低,S含量≤0.029%时,形成的MnS夹杂尺寸小、数量少,冲击性能稳定[7]。赵培林等认为冶炼过程中形成一定数量聚集分布的夹杂物是钢低温冲击韧性偏低的重要影响因素,且与夹杂物的形状和数量多少存在较大关系[8]。高义民等发现当钢中的硫化物夹杂以球形或多角形为主时,对钢冲击性能影响较小;当夹杂以长链形或网状型为主时,对钢冲击性能产生不利影响[9]。上述研究均表明钢中夹杂物的形态、尺寸以及分布等对材料冲击性能有较大影响,而钢中夹杂物的种类和尺寸大小对性能的影响程度也有所不同,为此本文针对高强钢中常见夹杂物对其冲击性能影响进行分析。

1 钢中夹杂物的统计

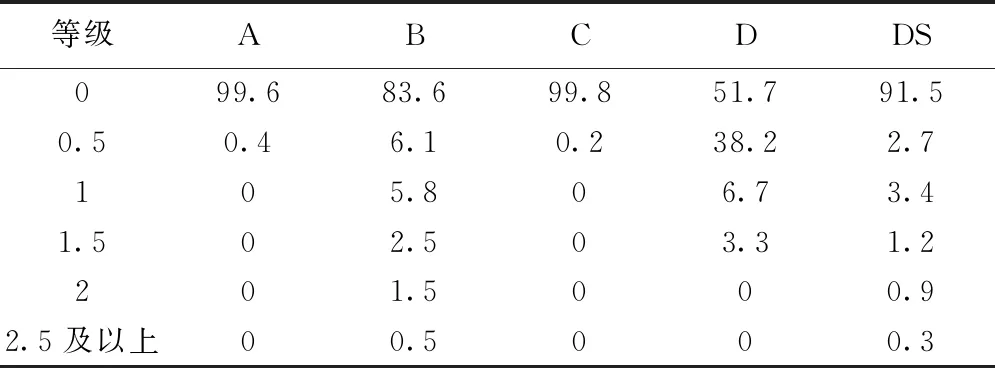

某厂高强钢生产流程主要分为以下几个环节:铁水预处理→转炉冶炼(250 t)→LF精炼→RH精炼→连铸→板坯轧制。对前期生产的厚规格高强钢非金属夹杂物评级按照GB/T 10561-2005 《钢中非金属夹杂物含量的测定 标准评级图显微检验法》进行金相检验统计。结果如表1所示,其中D类夹杂占比最高,且以D细0.5级为主,分布较为均匀,其次分别为B类和DS类夹杂。另外,在试样中还发现了数量较多、聚集较为明显的TiN夹杂,尺寸大小在6~20 μm之间。

表1 高强钢中非金属夹杂物类型占比统计 单位:%

2 不同类型夹杂对钢冲击性能影响

为分析各种类型夹杂对冲击性能的影响,通过扫描电镜对冲击性能较低的试样断口进行观察,发现断口仅在开始断裂时呈韧性断裂,之后随着韧窝尺寸及形状的变化,断口由韧性断裂向脆性断裂转变,最终呈典型的脆性断裂,且脆性断裂所占比例较大,达到80%以上。重点对断口处韧性断裂向脆性断裂区域进行观察,在此区域韧窝处未发现大量D类夹杂,这是由于其尺寸较小且分布均匀,因而认为D类夹杂对冲击性能影响较小,但在此区域内发现了B类、DS以及大尺寸TiN夹杂物,重点分析以上三类夹杂物对冲击性的能影响。

2.1 B类夹杂

如图2所示为冲击断口处的一条呈不规则带状分布的夹杂物,其宽度为5~15 μm,沿断裂方向长度约100 μm。通过扫描电镜对夹杂物进行能谱分析,主要成分为Al、Ca、O、S和Mg等元素形成的钙铝酸盐复合夹杂物,按其形貌及尺寸进行评级,为B粗1.5级。从夹杂物附近断口形貌可以看出,在夹杂物右侧存在韧窝,而在夹杂物周围,出现了撕裂棱,这是由于材料在受力断裂过程中夹杂物的存在破坏了基体组织的连续性,阻止材料断裂所需的能量迅速减小,试样的断裂形式由韧性断裂转变为脆性断裂,致使材料的冲击性能急剧恶化。因此当钢中存在较大B类夹杂,材料受到冲击时,就容易发生脆性断裂。

图1 冲击断口形貌

图2 断口处B类夹杂

2.2 DS类夹杂

如图3所示夹杂物呈圆球状,通过扫描电镜对夹杂物金相能谱分析,发现夹杂以氧化物为核心,外围为CaS包裹所形成的复合球状夹杂颗粒,其直径约为15 μm,按夹杂物的形貌和尺寸评级为DS1级。由于DS类夹杂塑性很差,在经过轧制后仍呈球状,并且在周围形成了空洞,极大地降低了夹杂物与基体之间的结合力。观察图3发现在夹杂物左侧的韧窝已经开始变浅、变大,韧窝边缘由弧线形向直线形转变,逐渐形成撕裂棱,这表明断口正在由韧性断裂向脆性断裂转变。另外,当材料受到集中应力时,DS夹杂作为硬相不能和基体同步变形,也可能被应力挤压破碎产生空隙,使得界面受力远大于界面的承受能力,因此在夹杂物周围会促进裂纹萌生,随着应力的增大,裂纹也随之扩展,最终形成脆性断裂,导致材料冲击性能较低。

图3 断口处DS类夹杂

2.3 TiN夹杂

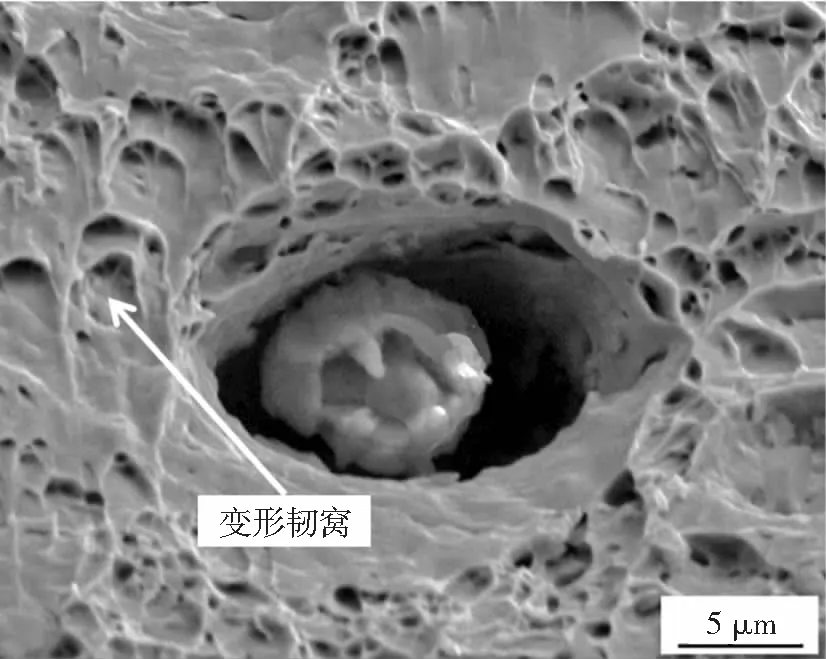

如图4所示,在断口区域的韧窝底部发现了大尺寸TiN夹杂,长度为10 μm左右,形态呈部分破碎状,韧窝左侧边缘呈弧线形,右侧边缘呈棱形,并且由于TiN夹杂的存在,导致韧窝面积较大。夹杂物呈破碎状是由于大尺寸TiN夹杂破坏了基体组织的连续性,造成应力集中,受到集中应力时,因TiN具有硬度大、塑性差特性,因而易在夹杂内部萌生裂纹并长大,最终导致了夹杂破碎。其次,夹杂与基体的界面结合力较弱,夹杂物破碎后会在夹杂物与基体之间形成微裂纹,而后聚合、长大,并沿着多个方向扩散而导致材料断裂。此时断口由韧性断裂向脆性断裂转变,因而TiN夹杂在材料受力过程中起着裂纹形成并加速断裂的作用,其数量越多,尺寸越大,裂纹萌生的几率就越高,材料的冲击性能也就越低。

图4 断口处TiN夹杂

3 冲击性能优化措施及效果

3.1 B类和DS夹杂优化

上述B类和DS类夹杂物均包含钙铝酸盐以及Mg、S等形成的复合夹杂物,其中Al2O3主要来源于钢水的脱氧产物, Ca处理后与之反应形成钙铝酸盐及其复合夹杂物,通过吹氩静置使夹杂上浮去除。而钢中的夹杂物推测为精炼过程中Ca处理后静吹时间不足,夹杂物未能充分上浮,或浇铸的过程中液面波动较大出现卷渣现象,从而导致铸坯内含有较大尺寸夹杂物,塑性好的夹杂在轧制过程中沿着轧制方向拉长形成B类夹杂,而塑性较差的夹杂则形成DS类。为减少钢中B类夹杂的产生,精炼结束后进行氩气软吹处理,且保证软吹时间在8 min以上,静置时间在15 min以上,减少钢液中大尺寸夹杂物的存在;连铸过程中保持恒定拉速,塞棒氩气控制在8~12 L/min,液面波动控制在±5 mm以内,减少卷渣的可能性。

3.2 TiN夹杂优化

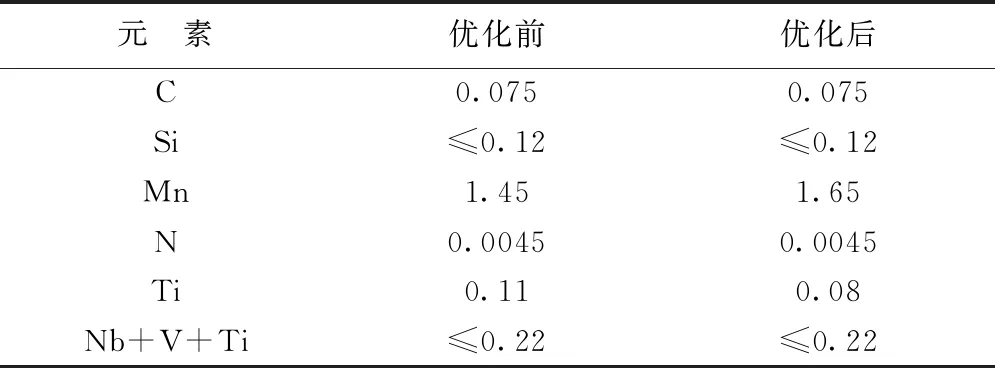

毛新平对Ti微合金钢的强化机理进行研究,认为当Ti含量≤0.045%时,以细晶强化为主,随着Ti含量升高强度提高较小;当Ti含量在0.045%~0.095%时,主要为析出强化,随着Ti含量的增加强度显著提升;当Ti含量超过0.095%后,强度无明显变化[10]。另外,钢中TiN夹杂尺寸和数量受钢中元素Ti、N含量影响较大,若N含量一定,当Ti含量较低时,减少钢液中Ti元素集中分布的可能性,从而与N元素结合生成TiN夹杂的尺寸较小且分布较为弥散,对材料性能影响较小;当Ti含量较高时,增加了Ti、N集中结合的可能性,因此会生产尺寸较大且集中分布的TiN夹杂,从而对材料的性能产生较大影响。所以当Ti含量过高时,不仅不会提高钢的强度,反而会导致大尺寸TiN夹杂的产生,恶化冲击性能,因而适当降低Ti含量,同时为了保证钢材强度,提高Mn的含量,其余元素含量不做调整。优化后成分如表2所示。

表2 优化前后成分对比 单位:%

3.3 优化后效果

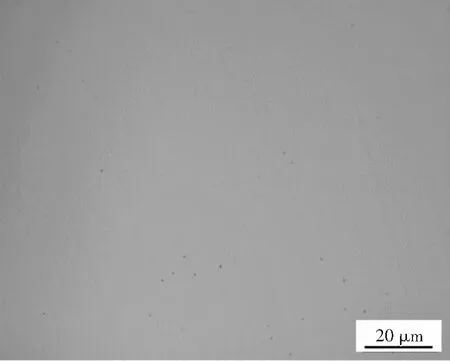

通过以上工艺及成分优化后,对金相观察结果如图5所示,未发现B类、DS类夹杂,主要为D类和一些小尺寸TiN夹杂,且呈弥散分布,夹杂物评级为D细1级,对材料性能影响较小,优化后大尺寸夹杂物明显减少。

图5 优化后的金相

通过对工艺优化前后材料冲击功进行对比,结果如图6所示,冲击力平均值由优化前的103.4 J升至122.1 J,提高18.7 J,材料冲击性能得到明显提升,冲击功最小值由15.3 J提高到49.8 J,波动范围由15~241 J变为50~251 J,标准差由优化前的58.5降至41.2,冲击性能稳定性得到显著改善。

图6 优化前后冲击性能对比

4 结论

(1)对含钛高强钢夹杂统计显示,钢中主要夹杂类型为D类、B类、DS以及大尺寸TiN夹杂。

(2)钢中的B类、DS类和大尺寸TiN夹杂物,会破坏基体组织的连续性,并且夹杂物与基体之间结合力较弱,易萌生微裂纹,使得材料在断裂过程中从韧性断裂转变为脆性断裂,恶化材料的冲击性能。

(3)通过精炼、连铸工艺优化,钢中B类和DS类夹杂明显减少;通过对成分优化,降低Ti含量,同时提高Mn含量,使得大尺寸TiN夹杂显著减少。优化后材料冲击性能及稳定性得到显著改善。