THDS-BS型、THDS-A型红外线轴温探测系统外探方位角调整方法优化

2022-05-14王超伟

王超伟

(广深铁路股份有限公司,广州 510450)

THDS-BS型、THDS-A型红外线轴温探测系统是目前铁路货物列车最常用的红外线轴温探测系统(以下简称THDS设备)。该系统采用“双下探”的探测方式,即利用内外2个红外扫描器(以下简称探头)对轴承中心和外部温度进行测温[1]。

1 探头方位角的标定与检测

1.1 探头方位角标定

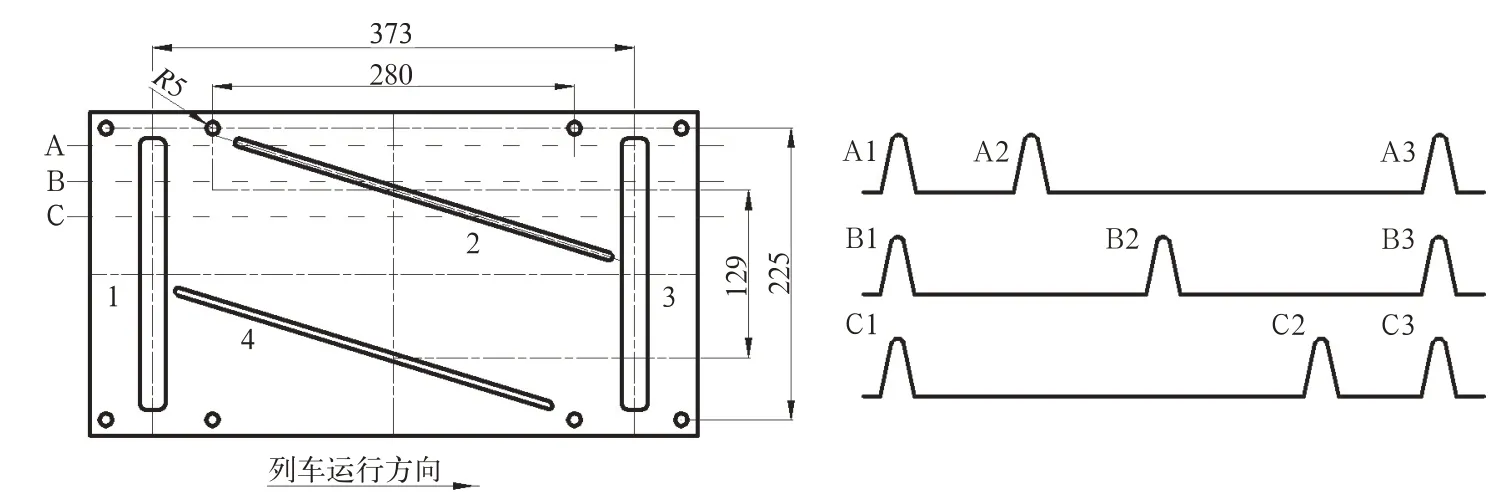

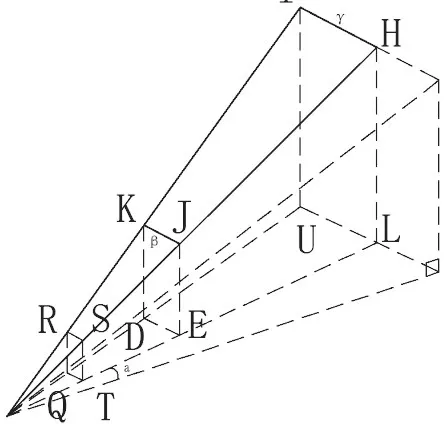

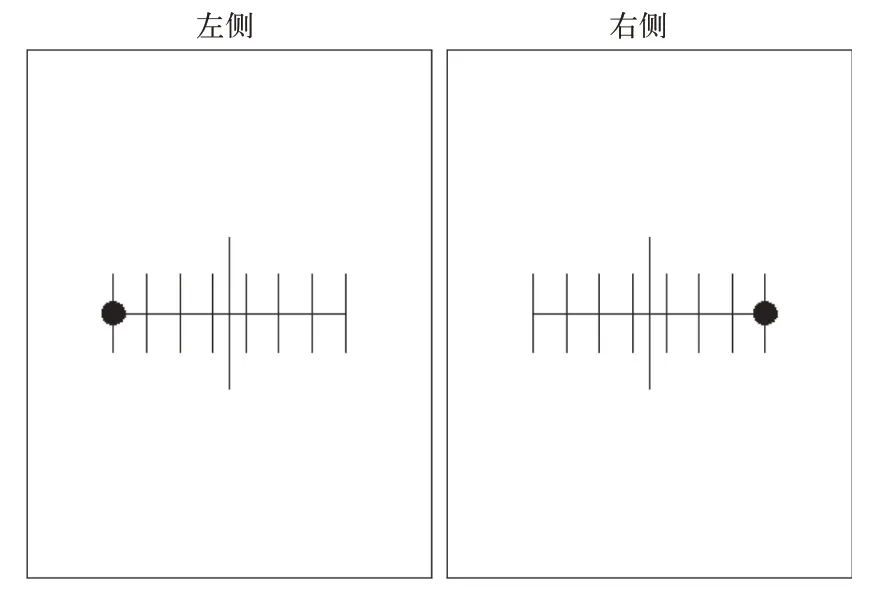

由于THDS设备探头位置有一定仰角和偏角,因此需要定期对探头进行方位角标定以保证探测精度。标定时,首先在探头上安装激光器,再通过激光照射在长短2个校准靶上的光点位置来判断探头方位角是否准确,如图1所示[2-3]。

图1 方位角标定时校准靶位置

1.2 方位角检测

为保证THDS设备测温的准确性,根据铁总运[2015]301号文件要求“铁路局须定期利用红外线轴温探测设备动态检测车对沿线各红外轴温探测设备进行检测,原则上干线每2个月、支线每3个月一次”[4]。

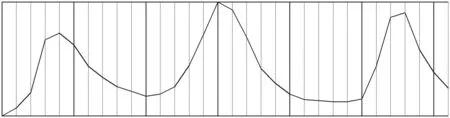

红外线轴温探测设备动态检测车(以下简称检测车)上安装有方位尺,其底部为发热体,前部为玻璃钢板制成的Z字窗口挡板。当探头从方位尺窗口1、2、3或者1、4、3扫描通过时,探头将探测到3个高温。通过测量3个高温出现的时间就能判断地面THDS设备的探头方位角是否准确[5],如图2所示。

图2 方位尺与方位波形示意图

2 问题与分析

探头方位角的标定是通过固定校准架和校准靶来实现的,这种方式是建立在直行的钢轨基础上。而现实中部分THDS设备受地域限制安装在弯道上,这就导致了该方式不能准确标定探测方位角。如何准确标定这些设备的方位角成为工作难点。

3 思路与对策

弯道影响的因素很多,主要有轨道曲率、轨面高度差、坡度以及轨距偏差等[6]。这些数据由各工务段各工区掌握,而且标准浮动大,很难获知具体数值。钢轨磨耗缓慢,在一定时间内弯道的参数变化不大,THDS设备安装完成后其探头探测路径是稳定的。因此,可利用定期运行的检测车数据,分析找出检测波形与设备探头探测角度之间的关系,从而实现方位角的精确标定。

3.1 检测车波形分析

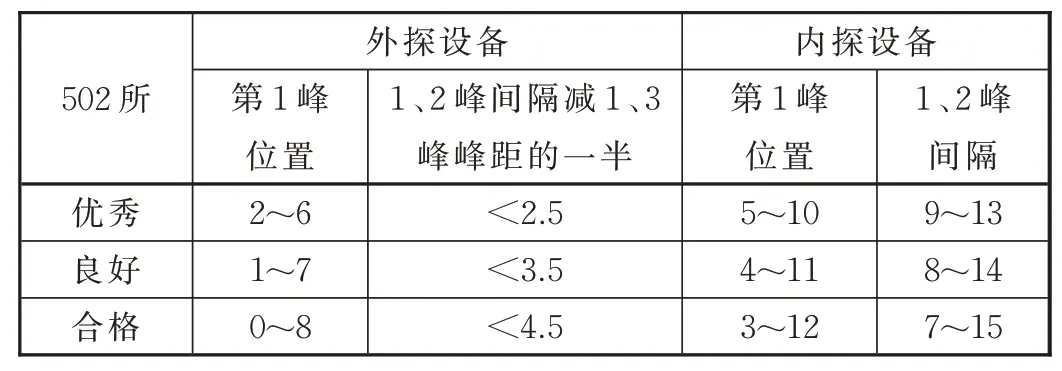

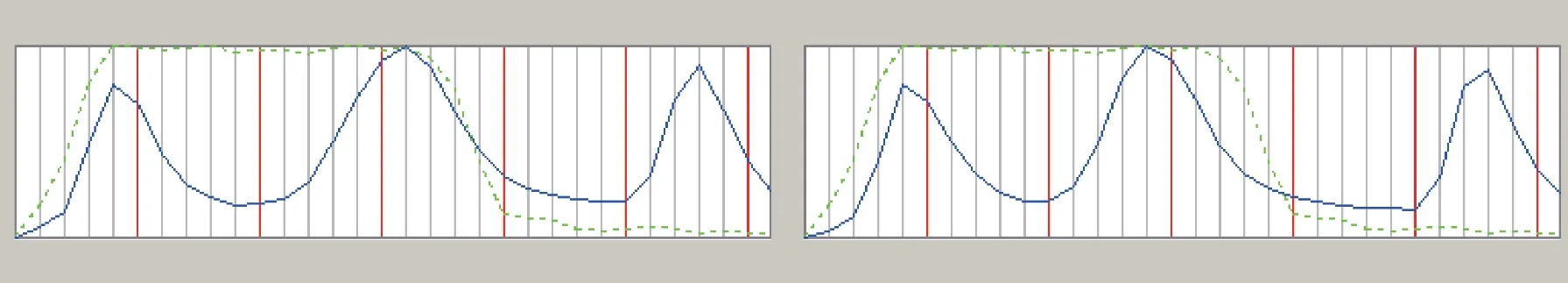

检测车波形可以通过检测车报文和复示站复示软件查看,其波形如图3所示。

图3 红外线检测报告外探方位尺波形图

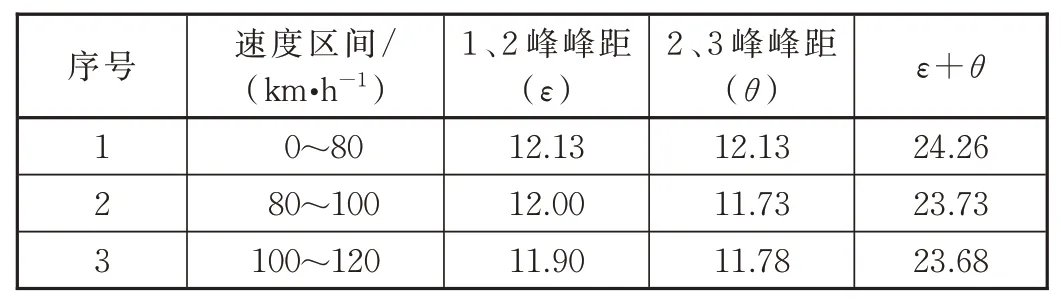

由图3可知方位尺波形的x轴被均分为31份,用于分别记录方位尺各峰值出现的位置。根据检测车评分标准,THDS设备探头角度的准确性标准见表1[5]。

表1 THDS探测设备探头角度评判标准

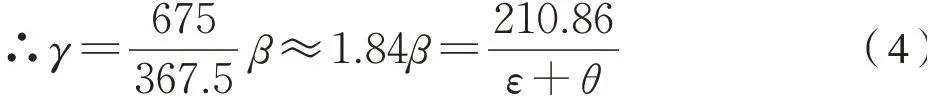

3.2 分析方位尺

方位尺为标准件,其尺寸和安装位置固定。对其结构进行建模分析,如图4所示。其中A、C分别代表Z字窗口挡板的垂直边,B代表Z字窗口挡板的斜边。

图4 方位尺数据建模示意图

假设探测线路为AC直线,则峰值分别出现在A、B、C 3处。其中AC的距离是固定的373 mm。因此,可将波形与实际方位尺相匹配,从而找到波形偏差对应的实际尺寸。

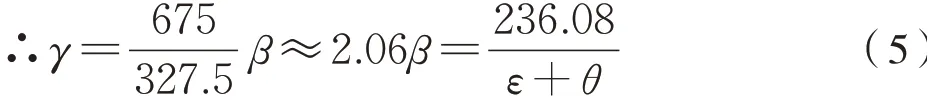

3.3 校准靶分析

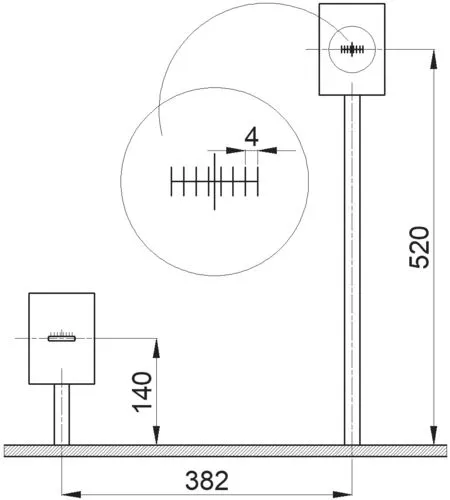

校准靶与校准架也是标准件,其尺寸和位置如图5所示。由于方位尺与钢轨是通过轮对连接,因此在同一个检测车时,探头与方位尺的位置是基本固定的,此时可采用数据换算,通过波形偏差计算出校准靶上需要偏移的刻度,帮助现场一次性调整到位。

图5 校准靶和校准架尺寸位置示意图

3.4 偏差的分析

由于偏差的量无法通过测量获知,因此可利用检测车进行对比计算得出。即先按照标准方法进行标定,在检测车检测后,通过对比检测数据与标准数据之间的差异计算出该探点准确的偏差。

3.5 对策综述

经过分析,最终的对策如下:

(1)在标准状态下进行数据建模,确定位置关系。

(2)利用2次检测车的数据对比找出方位角偏差。

(3)用偏差修正标定标准,提高标定准确性。

4 实施方法

4.1 数据建模分析

根据检测车的波形,将方位尺AC位置根据检测报告1、3峰峰距进行等距分割。

设A、B峰距lAB为ε,B、C峰距lBC为θ,则

设x轴的单位距离为α,y轴的单位距离为β,如图4所示,单位距离α为式(2):

单位距离β为式(3):

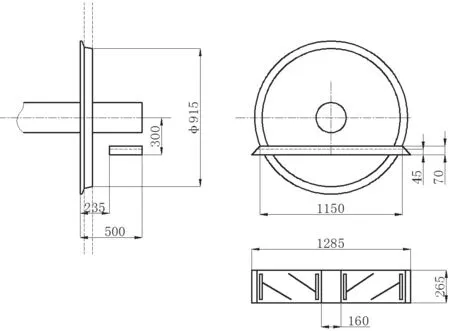

方位尺位置尺寸如图6所示,由图6可知,方位尺发热体与轴承中心间的垂直距离为230 mm,Z字窗体挡板离轴承中心的垂直距离为255 mm。根据铁路客车运用维修规程,客车轮对轮辋厚度≥25 mm,原型为65 mm[7],故客车轮对直径为835~915 mm。

图6 方位尺位置尺寸示意图

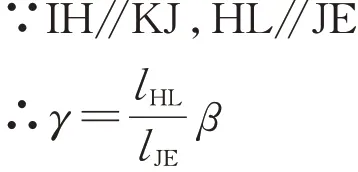

THDS设备探头安装在轨面下方,距离轨面约140 mm。对探头方向光路进行简化建模,如图7所示。

图7 外探光路数据建模示意图

由图5可知lHL=535+140=675(mm),分别对轮对尺寸的极限位置分布进行计算:

(1)由图6可知,当轮径为915 mm时,lJE=915÷2-230+140=367.5(mm)。

有式(4):

(2)同理,当轮径为835 mm时,lJE=835÷2-230+140=327.5 mm,有式(5):

由上可知,当知道1、3峰峰距,即可计算出激光光点在校准靶的偏移量。

4.2 对ε,θ的数据分析

由于方位尺的长度是固定的,因此1、3峰峰距与车速有关系,通过对以往的检测车数据进行分析,按照速度区间进行分区取峰距平均数见表2。

表2 速度外探峰距对应均值表

由此可见,ε+θ可取24计算。

由式(3)和式(4)可知式(6):

根据评判标准,1、2峰间隔减1、3峰峰距的一半<2.5时为优秀,即为式(7):

由公式(6)可知,当第2峰的位置不在(9.5,14.5)区间以内时,需要调整标定时后靶激光点位置。

由公式(7)可知,当第2峰移动1格时,长校准靶上移动量γ为9.84~11.22 mm。

由于校准靶刻度单位为4 mm,则需要移动2.4~2.8格。为了便于现场掌握,取其中值2.5格,即波形单位与校准靶单位换算比例为1∶2.5。

5 现场验证与应用

5.1 京广线飞来峡探测站验证

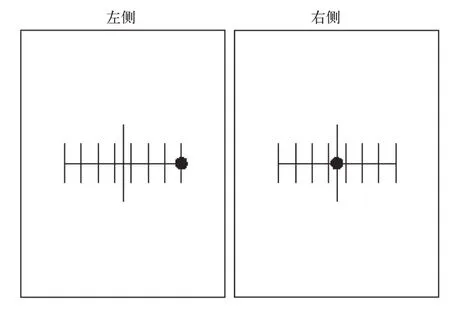

飞来峡探测站处于弯道,维修人员根据经验将左侧校准靶光点向外偏移3.5格,如图8所示。

图8 飞来峡上行设备标定光点位置

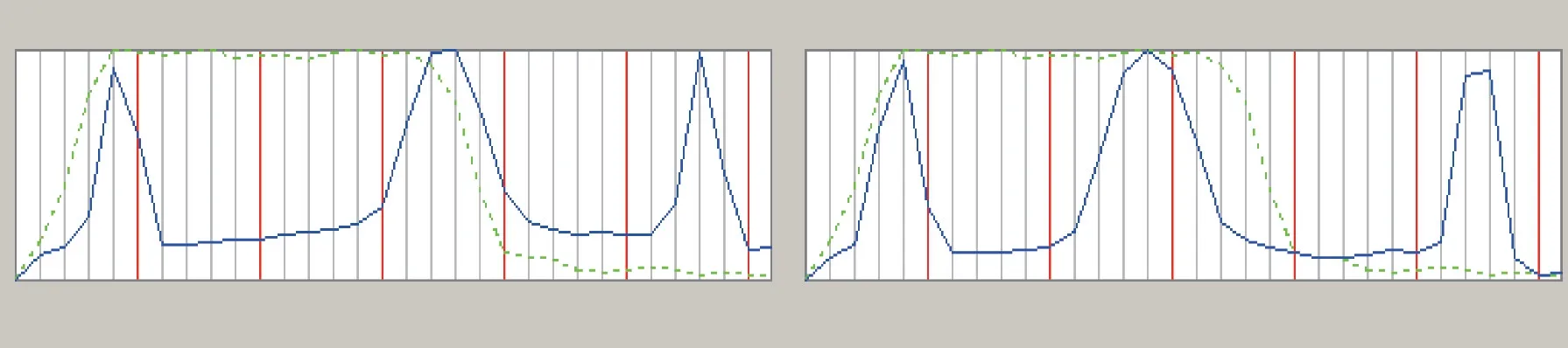

2018年7月25日,检测车对飞来峡上行THDS设备进行检测后,其动检波形情况如图9所示。

图9 2018年7月25日飞来峡上行探测站外探方位波形

对图9分析发现,若采用标准的标定方法将光点移动到中心位置时,按照1∶2.5的比例,2峰的位置将前移动1.4格,即为16.6,此时1、2峰峰距ε为12.6,仍然在区间(9.5,14.5)内,属于优秀标准,因此要求班组不用改变标定方法。

2018年9月17日,检测车对飞来峡上行THDS设备再次进行检测如图10所示,发现此时2峰位置调整为16,与计算结果基本一致。

图10 2018年9月17日飞来峡上行探测站外探方位波形

5.2 京广线连江口探测站验证

连江口探测站在弯道上,维修人员根据经验将左右两侧校准靶光点向外偏移3.5格,如图11所示。

图11 连江口上行探测站光点位置

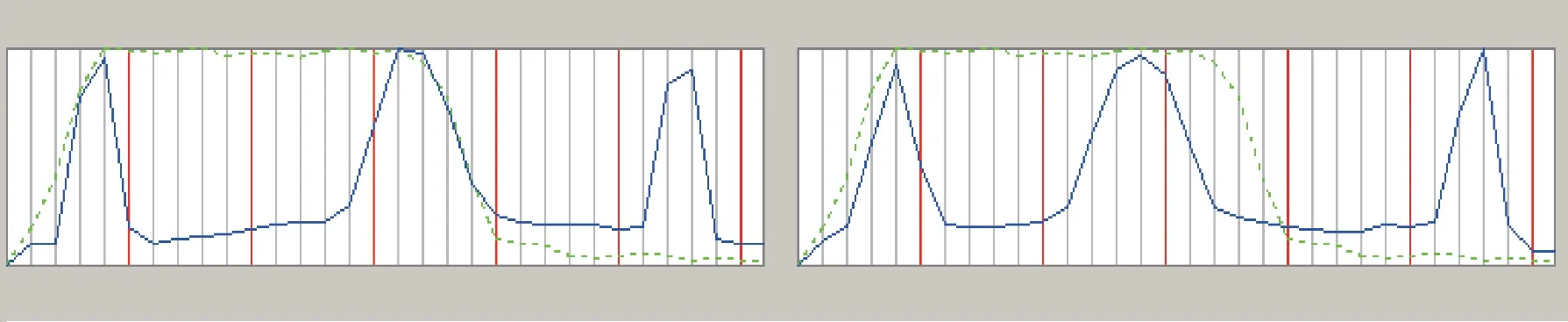

2018年7月25日,检测车对连江口上行THDS设备进行检测后,其动检波形情况如图12所示。

图12 2018年7月25日连江口上行探测站外探方位波形

按照上述分析,若采用标准的标定方法将光点移动到中心位置时,按照1∶2.5的比例,左侧2峰的位置将后移动1.4格,即为17.4,此时峰距ε=13.6,仍然在区间(9.5,14.5)内,属于优秀标准。同理,右侧2峰的位置将后移动1.4格,即为15.4,此时1、2峰峰距ε=11.4,仍然在区间(9.5,14.5)内,属于优秀标准。

因此要求班组不用改变标定方法。2018年9月17日检测车对连江口上行探测站进行检测,外探方位波形如图13所示,左侧2峰位置调整为18,右侧2峰位置为16,与实际计算效果一致。

图13 2018年9月17日连江口上行探测站外探方位波形

6 结语

虽然铁路线路的实际情况非常复杂,但是通过借助定期固定稳定运行的检测车,分析外探波形图中1、2、3峰位置,并按照1∶2.5的比例调整光点位置,实现2峰位置的改变,能快速准确地调整好外探方位角,提高设备测温精度。此方法推广开后,大幅减少了维修人员调整方位角的难度,得到了维修人员的肯定与认可。