三元复合烧结助剂Er2O3-Mg2Si-Yb2O3对氮化硅陶瓷性能的影响

2022-05-13姜常玺周立娟庄英华廖圣俊王建军

姜常玺,周立娟,庄英华,廖圣俊,王建军

(山东理工大学材料科学与工程学院,淄博 255000)

0 引 言

随着工业的快速发展,能源危机与环境污染成为人类发展的重大挑战。使用清洁高效的电力资源代替化石燃料是缓解能源危机、解决环境污染问题的重要方法[1],其中电力资源的高效转换是实现能源转型的关键。绝缘栅双极晶体管(IGBT)等电子元器件已经被应用于电动汽车、高速列车、风力发电等领域[2-6]。现阶段,大功率半导体的高效散热仍是阻碍其大规模应用的重大挑战。由于基板材料服役环境的复杂化,电子器件要求基板材料具有优异力学性能与高热导率[7-9],因此,制备兼具高热导率和优异力学性能的基板材料是解决散热问题的关键。

氮化硅陶瓷具有硬度高、耐腐蚀、热膨胀系数与Si相匹配、化学稳定性好等优点,已成为基板材料的研究热点。Hirosaki等[10]使用分子动力学模拟氮化硅单晶的能量运输,通过公式计算出β-Si3N4沿a轴和c轴的热导率分别为170 W/(m·K)和450 W/(m·K)。但是,目前制备的氮化硅陶瓷的实际热导率远低于其理论值。在影响氮化硅陶瓷热导率的众多因素中,晶格氧的影响最为显著。氧以SiO2的形式固溶到β-Si3N4晶格,产生硅空位和晶格畸变等缺陷加剧了声子散射,降低了氮化硅陶瓷热导率[11]。

目前,研究发现非氧化物烧结助剂能够通过降低晶格氧含量来提高氮化硅陶瓷热导率[12]。Wang等[2]用烧结助剂YH2代替Y2O3提高了氮化硅陶瓷热导率。研究表明,YH2在烧结过程中分解,其中H原子对氮化硅颗粒表面产生清洁作用,具有高氧亲和力的Y原子能够还原SiO2,降低晶格氧含量。在烧结12 h后,氮化硅陶瓷热导率高达123 W/(m·K)。但是,非氧化物烧结助剂较低的氧含量导致高N/O液相生成。由于玻璃化转变温度与液相黏度随着N/O的增加而增加,一定程度上抑制了氮化硅陶瓷致密化。除此之外,Wang等[13-16]报道了大量非氧化物烧结助剂对氮化硅陶瓷性能影响的研究。研究表明,虽然非氧化物烧结助剂在降低氮化硅陶瓷晶格氧方面发挥显著作用,在经过长时间的烧结后,氮化硅陶瓷热导率均超过90 W/(m·K)。但非氧化物烧结助剂低的氧含量导致在烧结过程中产生高N/O液相,玻璃化转变温度与液相黏度增加。这在一定程度影响了颗粒重排,抑制了氮化硅陶瓷的致密化,导致氮化硅陶瓷强度低于650 MPa。因此,在制备力学性能优异的高导热氮化硅陶瓷方面仍存在重大挑战。Luo等[17]以Mg2Si为烧结助剂,制备了力学性能优异的氮化硅陶瓷。结果表明,Mg2Si的加入能够有效去除α-Si3N4表面的氧化层,促进氮化硅陶瓷致密化和α→β晶型转变。

Liu等[18]使用不同稀土氧化物作为烧结助剂来制备氮化硅陶瓷。研究表明,Yb2O3相对于其他稀土氧化物,显著提高了氮化硅陶瓷的力学性能,使用Yb2O3-MgO制备的氮化硅陶瓷抗弯强度达1 100 MPa,热导率为50 W/(m·K)左右。杨亮亮等[19]研究发现Yb2O3比Y2O3更能促进β-Si3N4晶粒长径比的提高,Yb2O3与SiO2形成的液相使Si3N4溶解-析出速率更快,促进了长轴状β-Si3N4的生长。Duan等[20]以Re2O3(Re=Y,La,Er)和MgO为烧结助剂,采用气压烧结制备了氮化硅陶瓷。结果表明,Er3+对氧亲和力更强,减少了β-Si3N4晶格中的缺陷,氮化硅陶瓷的力学性能与热导率显著提高。

目前,采用多元复合烧结助剂制备高导热氮化硅陶瓷的研究并不完善,仅有少数的研究人员探究了多元复合烧结助剂对氮化硅陶瓷性能的影响。Guo等[21]采用ZrO2-MgO-Y2O3复合烧结助剂制备了氮化硅陶瓷。研究发现,三元复合烧结助剂对氮化硅陶瓷致密化有促进作用。Meng等[22]使用BaO-Al2O3-SiO2复合烧结助剂低温无压制备了致密的氮化硅陶瓷。研究发现,引入BaO-Al2O3-SiO2作为烧结助剂,在较低温度下就能够产生大量的液相,促进氮化硅陶瓷致密化。因此,多元复合烧结助剂有利于实现氮化硅陶瓷致密化。

本文以Er2O3-Mg2Si-Yb2O3三元复合物作为烧结助剂,采用气压烧结,在1 750 ℃、1 MPa N2压力下烧结2 h制备氮化硅陶瓷,并探究了Yb2O3含量对氮化硅陶瓷致密度、微观结构、力学性能、热导率的影响。

1 实 验

1.1 试剂与材料

原料均使用商用粉末,包括α-Si3N4(上海阿拉丁生化科技股份有限公司生产)和烧结助剂Mg2Si(阿法埃莎化学有限公司生产)、Er2O3(上海阿拉丁生化科技股份有限公司生产)、Yb2O3(上海阿拉丁生化科技股份有限公司生产)。表1为原料粉末特征。

表1 原料粉末特征

1.2 试验方法

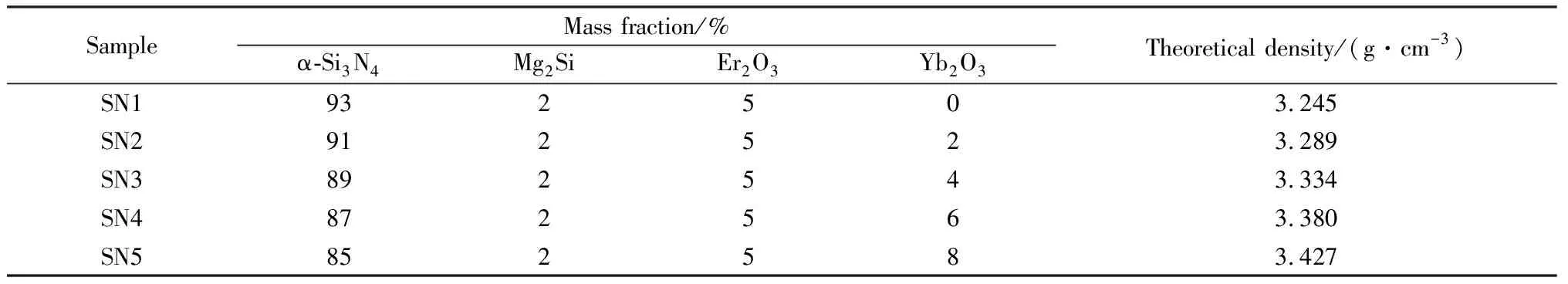

表2为5组样品(SN1~SN5)的组成及理论密度。各样品原料按表2所示比例加入聚四氟乙烯球磨罐中,以氮化硅球为球磨介质,无水乙醇为溶剂,在200 r/min的转速下球磨24 h。球磨后的浆料使用旋转蒸发器在80 ℃下干燥2 h并通过筛网孔径为150 μm的筛子。混合粉末在30 MPa轴向压力下预压成50 mm×50 mm×10 mm的块体,然后经300 MPa的冷等静压成型。成型后的块体在1 750 ℃、1 MPa N2压力下烧结2 h。

表2 样品组成及理论密度

1.3 分析和测试

通过混合规则计算得到氮化硅陶瓷理论密度,通过阿基米德排水法测量体积密度,相对密度为体积密度和理论密度的比值。将烧结后的样品加工成3 mm×4 mm×36 mm和2 mm×4 mm×22 mm的长条。分别采用三点弯曲法和单边切口梁法测试样品的弯曲强度和断裂韧性(Instron-5569, Instron Group, USA)。通过压痕法(载荷为49 N,保压时间为15 s)测试氮化硅陶瓷维氏硬度(Model 2100B, Tukon, Canton, MA)。

通过X射线衍射仪(D8 Advance, Bruker AXS, Germany)对氮化硅陶瓷进行物相分析。对经过熔融NaOH腐蚀120 s的表面及腐蚀30 s的断面用扫描电子显微镜(Quanta FEG250, FEI Company, USA)进行微观形貌观察。通过Image J软件测量得到氮化硅陶瓷的晶粒尺寸,为保证数据可靠性,每个样品测量晶粒数量大于200个。

将样品加工成直径为12.7 mm、厚度为2.5 mm的圆片,抛光后使用激光导热仪(LFA-427, Laster Flash Thermal Constant Analyzer, Germany)测量热扩散系数,每个样品的热扩散系数取3次测量的平均值,热导率(k)由式(1)计算得到。

k=CPρα

(1)

式中:CP为氮化硅陶瓷的热容,在本文中固定使用0.68 J·g-1·K-1;ρ为氮化硅陶瓷的体积密度;α为氮化硅陶瓷的热扩散系数。

2 结果与讨论

2.1 致密度分析

氮化硅陶瓷的体积密度和相对密度如图1所示。从图中可以看出,SN1样品密度最低,随着Yb2O3含量的增加,氮化硅陶瓷密度逐渐增大。除SN1样品外,所有样品相对密度均超过97%。由于氮化硅陶瓷烧结过程属于液相烧结,因此氮化硅陶瓷的致密程度依赖烧结过程中液相的含量、黏度及流动性[23]。图2为氮化硅陶瓷微观结构演变过程。氮化硅陶瓷的烧结过程是溶解-沉淀过程[12,24-25],随着烧结温度升高,烧结助剂与α-Si3N4表面的SiO2形成液相,润湿并溶解α-Si3N4颗粒。随着温度进一步升高,在液相中发生相转变,β-Si3N4晶核出现。Si原子和N原子不断扩散到β-Si3N4晶核处富集,实现β-Si3N4晶粒的长大。在β-Si3N4晶粒沉淀过程中,稀土离子能够吸附氧,阻止氧以SiO2的形式固溶到β-Si3N4晶格内[26-27]。随着Yb2O3含量增加,烧结助剂与SiO2产生的液相量增加。除此之外,更多的O原子加入到硅酸盐液相中,形成低N/O液相。O2-能够使得硅酸盐液相发生解聚反应,高聚合度的阴离子团转化为单聚体或二聚体,低聚合度阴离子团降低了硅酸盐液相的黏度[13,28]。液相含量的增加及黏度的降低提高了Si和N原子的扩散速率以及氮化硅陶瓷的致密度。Si和N原子更容易通过阴离子团,在β-Si3N4晶核处沉积,促进β-Si3N4晶粒的生长。当Yb2O3含量超过4%时,虽然氮化硅陶瓷密度仍然随Yb2O3含量的增加而增加,但氮化硅陶瓷的相对密度几乎保持不变。这主要是由于Yb2O3本身的密度远大于氮化硅陶瓷的密度。当Yb2O3含量增加到6%和8%时,氮化硅陶瓷密度的增加不再是致密性的改善,而是过量Yb2O3贡献的第二相导致。

图1 氮化硅陶瓷体积密度及相对密度

2.2 物相分析

图3为不同Yb2O3含量的氮化硅陶瓷XRD谱。由图3可知,所有样品中均未发现α-Si3N4的衍射峰,这表明在烧结过程中α-Si3N4全部转化为β-Si3N4。同时,在XRD谱中未观察到含镁的结晶相,表明镁以玻璃相的形式存在于氮化硅陶瓷晶界相中。根据图3,推测在样品SN1、SN2、SN3中发生的反应如式(2)~(5)所示。

图3 不同Yb2O3含量的氮化硅陶瓷XRD谱

Mg2Si+SiO2→2MgO+2Si

(2)

3Si+2N2→Si3N4

(3)

SiO2+4Er2O3+Si3N4→2Er4Si2N2O7

(4)

SiO2+4Yb2O3+Si3N4→2Yb4Si2N2O7

(5)

Er2O3+Si3N4→Er2Si3N4O3

(6)

Yb2O3+Si3N4→Yb2Si3N4O3

(7)

所以,在SN1、SN2、SN3样品衍射峰中第二结晶相为Re4Si2N2O7(Re=Er,Yb),随着Yb2O3含量的增加,SN4、SN5样品中Re2O3/SiO2的比值进一步增大,导致了反应(6)和(7)发生[2,28]。SN4、SN5样品中出现了Re2Si3N4O3衍射峰,并且Re2Si3N4O3的含量随Yb2O3含量增加而增加。

2.3 微观结构分析

图4为经NaOH腐蚀后氮化硅陶瓷表面SEM照片。从图4中能够看出,SN1样品的β-Si3N4晶粒尺寸最小,原因是Mg2Si的加入消耗了α-Si3N4表面的SiO2,在烧结过程中产生高N/O的液相。研究[13-14,16]表明,随着N/O的升高,硅酸盐液相黏度增大。较高的液相黏度降低了Si和N原子的扩散速率,抑制了β-Si3N4晶粒长大。随着Yb2O3含量的增加,液相的含量增加,黏度降低,提高了Si和N原子扩散速率,使长轴状β-Si3N4晶粒的尺寸随之增加。

图4 NaOH腐蚀后氮化硅陶瓷表面SEM照片

图5为氮化硅陶瓷晶粒尺寸分布图。由图5可知,氮化硅陶瓷的平均晶粒尺寸随Yb2O3含量增加而增加,这与SEM结果一致。但是,当Yb2O3含量低于6%时,氮化硅陶瓷中晶粒分布趋向于双峰分布,适量的低黏度液相有利于少量氮化硅晶粒优先快速生长[29]。当Yb2O3含量进一步提高时,大量的液相使得晶粒同步生长,晶粒尺寸分布逐渐由双峰分布向正态分布转变。

图5 氮化硅陶瓷晶粒尺寸分布

图6为经NaOH腐蚀后氮化硅陶瓷断面SEM照片。能够明显观察到在相同放大倍数下,随着Yb2O3含量的增加,β-Si3N4晶粒数量更多,致密度更高,这与图1结果一致。在所有氮化硅陶瓷断面显微照片中,均能够发现由于晶粒拔出留下的晶粒与孔洞。在晶粒拔出过程中,细长晶粒之间或晶粒与晶界相的摩擦都能够消耗大量的能量。所以,细长晶粒数量、长度,以及剥离长度的增加能够显著增强氮化硅陶瓷的增韧效果。

图6 NaOH腐蚀后氮化硅陶瓷断面SEM照片

2.4 力学性能分析

图7显示了不同氮化硅陶瓷样品的硬度。氮化硅陶瓷的硬度随烧结助剂含量增加先升高再降低,氮化硅陶瓷硬度最高为16.4 GPa。当Yb2O3含量小于等于4%时,氮化硅陶瓷硬度随致密度增加而增加。当Yb2O3含量进一步增加时,氮化硅陶瓷密度仍随之增加。但是相对密度几乎不变,此时密度的增加不再是由致密化引起的,而是由Yb2O3的高分子量导致。所以,氮化硅陶瓷硬度呈现出下降趋势。氮化硅陶瓷断面背散射电子照片如图8所示。由图8可知,除SN1样品外,氮化硅陶瓷中晶界相含量随Yb2O3含量增加而增加。过量的烧结助剂产生大量的晶界相,降低了氮化硅陶瓷的硬度。并且,SN1样品背散射电子照片中晶界相比较集中,这可能是由烧结助剂产生的液相较少且黏度较高,液相流动性差导致的。

图7 氮化硅陶瓷维氏硬度

图8 氮化硅陶瓷断面背散射电子照片

图9显示了氮化硅陶瓷的抗弯强度及断裂韧性。SN3样品具有最高的抗弯强度,为765 MPa。无机材料抗弯强度(σf)与气孔率(P)的关系可以表示为[30]:

σf=σ0exp(-nP)

(8)

式中:n为常数;σ0为没有气孔的情况下材料的抗弯强度。氮化硅陶瓷致密度越高,抗弯强度也随之升高。但是,烧结助剂不仅提高了氮化硅陶瓷致密度,还促进了晶粒生长。氮化硅陶瓷的本征裂纹尺寸随晶粒尺寸增加而增大,本征裂纹尺寸增大会导致氮化硅陶瓷强度降低。除此之外,玻璃相的含量也随烧结助剂含量的增加而增加,大量的玻璃相降低了氮化硅陶瓷的强度,这是SN4、SN5样品强度低于SN3样品的原因。

由图9可知,SN3样品的断裂韧性最高,为7.2 MPa·m1/2,相对于段于森等[31]制备的氮化硅陶瓷的断裂韧性提高了25%。在烧结助剂含量较低时,随着Yb2O3含量的增加,长轴状β-Si3N4晶粒尺寸增加。研究[32]表明,长轴状β-Si3N4晶粒起到了类似晶须增韧补强的作用,从而形成自增韧氮化硅陶瓷。当裂纹扩展时,大长径比晶粒与基体晶粒的存在导致裂纹偏转和桥接,消耗更多能量来阻碍裂纹扩展,达到增韧的效果[33-34]。然而,当Yb2O3含量大于4%时,晶界相的大量存在使得在裂纹扩展路径上的晶粒数量减少,不能够触发裂纹偏转、桥接等增韧机制,并且氮化硅晶粒尺寸分布不再呈现双峰分布,导致氮化硅陶瓷断裂韧性降低。

图9 氮化硅陶瓷抗弯强度及断裂韧性

2.5 热导率分析

图10显示了氮化硅陶瓷的热导率。从图10可以看出,当Yb2O3含量小于等于4%时,氮化硅陶瓷热导率随Yb2O3含量增加而增加。在Yb2O3含量为4%时,热导率达到最大值,为67 W/(m·K),相比Liu等[35]制备的氮化硅陶瓷热导率提高了34%。当Yb2O3含量进一步增加时,氮化硅陶瓷热导率降低。氮化硅陶瓷中的杂质原子、空位等缺陷使氮化硅陶瓷实际热导率远低于其理论热导率[36-37]。当烧结助剂含量较低时,致密度差的氮化硅陶瓷存在大量的微孔,对声子产生散射,降低了声子平均自由程,导致晶格热阻增加[38-39]。随着Yb2O3含量增加,氮化硅陶瓷致密度增加,声子散射减弱;并且β-Si3N4晶粒更加发达,大尺寸的β-Si3N4晶粒增大了声子的平均自由程。除此之外,在氮化硅陶瓷烧结过程中,稀土元素能够将O原子钉扎吸附在晶界处(图2),降低了β-Si3N4中晶格氧的含量,提高了氮化硅陶瓷热导率。图11是SN3样品的元素分布图。由图11能够观察到,Si和N元素存在于晶粒处,而O和Er元素则存在于晶界相处。这证明稀土元素对O元素的吸附效果是显著的。随着Yb2O3含量进一步增加,生成了大量低热导率的晶界相(0.5~1.0 W/(m·K)),导致氮化硅陶瓷热导率降低[34,40-41]。

3 结 论

以α-Si3N4为原料,采用Er2O3-Mg2Si-Yb2O3三元复合烧结助剂成功制备了高致密度的氮化硅陶瓷,较低或较高的Yb2O3含量都不能得到力学性能优异的高导热氮化硅陶瓷。当Yb2O3含量为4%时,烧结助剂在协同调节致密度与晶界相含量方面最优,氮化硅陶瓷具有最佳性能:维氏硬度为16.4 GPa,抗弯强度为765 MPa,断裂韧性为7.2 MPa·m1/2,热导率为67 W/(m·K)。