电石渣硅铁用作重介质悬浮液加重质的研究

2022-05-13王兴文张子轩赵云良吴慧娟宋少先

王兴文,张子轩,赵云良,温 通,吴慧娟,宋少先

(武汉理工大学资源与环境工程学院,武汉 430070)

0 引 言

电石渣是以电石为原料生产乙炔气时产生的工业废渣,主要是由氢氧化钙和碳酸钙等含钙化合物以及少量硅铁物质组成[1]。这些硅铁颗粒是工业上利用高炉氧热法制备电石的副产物,由于硅铁颗粒不参与电石遇水生成乙炔气的反应,它会始终保持其合金物相并进入到电石渣中,因此被称为电石渣硅铁[2]。随着乙炔行业的发展,电石渣产量日益增长,因此这类废渣的资源化利用已经受到广泛关注。由于干法电石渣含有丰富钙质以及富含硅和铁元素的硅铁颗粒,目前已在水泥等建筑材料的生产工艺中得到运用。然而,硅铁颗粒易磨性差会增加研磨设备的磨损[3],这不仅会对水泥的生产造成不利影响,同时也造成了硅铁资源浪费。因此电石渣硅铁的分离及高值化应用是固废处理领域的一个重要研究方向。

在重介质选矿领域中,常常会使用固体加重质来配制重介质悬浮液,利用矿物与伴生杂质沉降速率的差异实现脉石矿物的剔除以获得高质量精矿产品[4]。目前已有文献[5]报道的加重质种类包括石英砂、磁铁矿、重晶石、钛铁矿等。其中磁铁矿粉在重选工艺中的应用最为广泛且成熟,因为磁铁矿具有较大的固体密度(4.2~5.5 g/cm3)以及很强的磁性(比磁化系数大于1.0×10-4m3/kg),相对于其他加重质来说其固相体积较小且更易于净化回收[6-7]。然而高密度的磁铁矿在水中也存在着沉降速度快的现象,在实际运用时通常需要搭配黏土、煤泥等非磁性物来共同配制重介质悬浮液,以维持悬浮液体系的相对稳定[8]。与磁铁矿类似,硅铁矿同样具有密度大、磁性较强的特点[9],满足固体加重质的需求,但若将电石尾渣中的硅铁直接用于重选领域,还需要进一步探究其应用的可行性及分选性能。

为了验证可行性,本文利用电石渣硅铁与黏土共同配制了系列重介质悬浮液,并探究了悬浮液密度、黏土含量、硅铁粒度等因素对其稳定性、粘度及分选性能的影响。本研究有望为电石渣硅铁应用于重介质悬浮液提供理论依据和指导,从而促进工业电石废渣资源的二次利用。这不仅有助于节省重选工艺成本,还能在一定程度上减少工业废渣对环境造成的污染,因此具有实际意义。

1 实 验

1.1 原材料

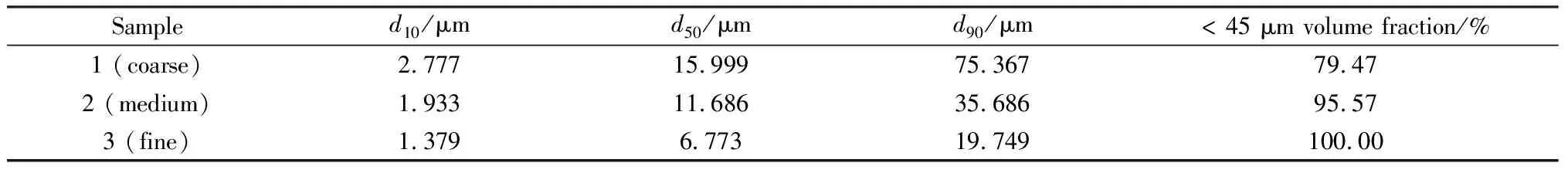

电石渣硅铁来源于新疆亘源环保有限公司化工厂产出的干法电石渣(经风选和磁选两段选别工艺分离制得),并采用振动磨样机分别研磨处理5 min、10 min和15 min,从而得到三种不同粒度的硅铁粉,然后利用激光粒度仪(Mastersizer 2000)测得各硅铁样品的粒度分布(如表1所示)。所用黏土为药用级蒙脱土(比表面积为20~40 m2/g),购自阿拉丁试剂有限公司。通过排水法测得硅铁粉的密度约为6.27 g/cm3,黏土的密度约为2.10 g/cm3。试验所用煤样粒度为0.45~1.00 mm,灰分质量分数为7.8%左右。为了调控初始煤样的灰分,本试验还采用石英砂(上海国药)作为煤样的矸石成分,粒度范围与煤样相近(0.35~0.70 mm)。通过调整煤与石英砂的比例来配制不同灰分的试验用样品。

表1 各硅铁样品的粒度分布情况

1.2 试验方法

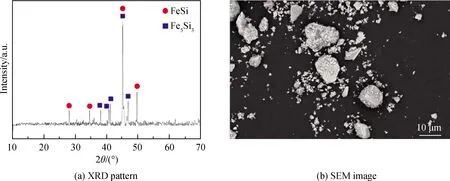

首先对研磨后的电石渣硅铁原料进行各项表征:利用X射线衍射仪(Empyrean)对电石渣硅铁原料进行物相分析;利用扫描电子显微镜(SEM, Phenom G6)观察该硅铁样品的颗粒形貌;然后利用X射线荧光光谱仪(PANalytical Axios)对硅铁粉的元素组成进行分析。

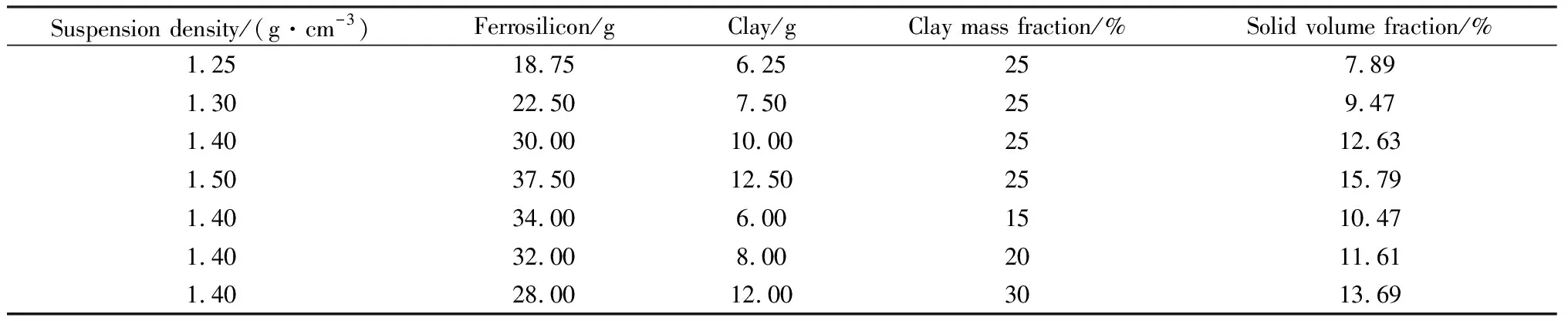

然后调整硅铁粉和黏土的用量或配比,以配制系列不同密度及不同黏土质量占比的悬浮液。本试验中各重介质悬浮液的具体参数如表2所示,其中悬浮液密度在1.25~1.50 g/cm3选取,黏土的质量占比则在15%~30%。各重介悬浮液配制好后,再分别测其粘度及沉降特性。

表2 配制重介质悬浮液的具体参数

粘度测定方法:利用NDJ-5S粘度计测量各悬浮液的粘度,重复测定三次取平均值作为粘度数据。沉降特性测定方法:将配置好的悬浮液倒入100 mL量筒中,搅拌均匀后开始计时,每隔一段时间测量固液界面到悬浮液上液面的距离,即清水层高度,通过记录清水层高度随时间的变化来体现该悬浮液的沉降速度。

本研究通过简易的浮沉试验来体现不同密度悬浮液的分选性能,浮沉试验方法参考GB/T 478—2008《煤炭浮沉试验方法》。各样品的灰分测定方法参考GB/T 30732—2014《煤的工业分析方法 仪器法》。

2 结果与讨论

2.1 电石渣硅铁的微观分析

图1(a)为电石渣硅铁样品的X射线衍射(XRD)谱,可以得出该样品的主要物相为FeSi和Fe5Si3,这两种物相均属于硅铁合金物质[10]。此外该谱中没有观察到其他物相的衍射峰,因此通过XRD结果可表明该硅铁样品的主要成分即为硅铁合金,并有着较高的纯度。图1(b)展示了电石渣硅铁的SEM照片,从图中可观察到该硅铁颗粒经研磨后呈现出较为不规则的块状形貌,且整体粒度较细。利用X射线荧光光谱(XRF)测出的硅铁粉元素组成如表3所示,从XRF结果可知,该硅铁样品所含主要元素即为Fe元素和Si元素,二者质量分数合计达到90%。此外还含有少量Ca、Ti、Al等杂质元素,但其质量分数均小于3%,说明硅铁样品的纯度较高,且杂质含量少。

图1 电石渣硅铁的(a)XRD谱和(b)SEM照片

表3 电石渣硅铁的元素组成

2.2 重介质悬浮液的粘度分析

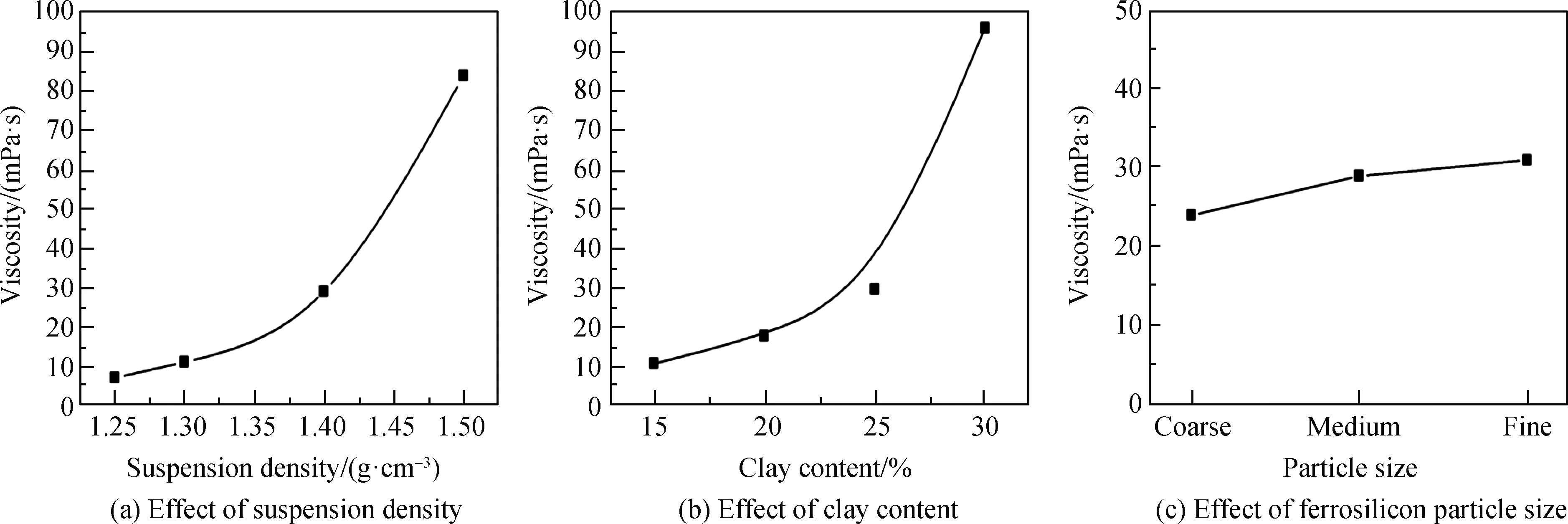

固定黏土质量分数均为25%,利用中粒度电石渣硅铁分别配制不同密度的重介质悬浮液,具体选择1.25 g/cm3、1.30 g/cm3、1.40 g/cm3和1.50 g/cm3四种悬浮液密度,然后用粘度计分别测定这四种悬浮液的粘度,以探究悬浮液密度对其粘度的影响规律,结果如图2(a)所示。从图中可以明显看出,悬浮液的粘度随着其密度的增大而上升,依次为7 mPa·s、11 mPa·s、29 mPa·s和84 mPa·s。此外,在提高悬浮液密度时,悬浮液粘度的增长速率(即图线斜率)同样会增大,即随着密度的增加,悬浮液的粘度值呈现类似指数式的上升趋势。

为了探究黏土含量对悬浮液粘度的影响,固定悬浮液密度为1.4 g/cm3,并配制不同黏土用量的重介质悬浮液,且黏土的质量分数控制在15%~30%,然后分别测定其粘度值。测定结果如图2(b)所示,四种黏土用量下的悬浮液粘度依次为10 mPa·s、17 mPa·s、29 mPa·s和96 mPa·s,可以得出悬浮液的粘度随其黏土用量的增大而增加,而且同样呈近指数式的增长趋势。

此外,在同等悬浮液密度(1.40 g/cm3)及黏土质量分数(25%)条件下,利用不同粒度的硅铁粉配制的悬浮液粘度情况见图2(c)。由粗、中及细粒度硅铁配制的重介质悬浮液粘度分别为24 mPa·s、29 mPa·s和31 mPa·s。该组结果说明,随着硅铁重介质粒度的减小,重介悬浮液的粘度逐渐增大。

图2 (a)悬浮液密度、(b)黏土含量和(c)硅铁粒度对悬浮液粘度的影响

由此可知,以电石渣硅铁作为加重质时,悬浮液密度和黏土含量都会显著影响其粘度特性,且两组变化趋势均为正相关。这是因为悬浮液的粘度与固体相的体积浓度有着较大关系,若加重质的体积浓度越大,则悬浮液粘度就越大[11]。在本研究中,提高悬浮液密度或增大黏土用量比例均可有效提高其固相体积浓度,从而使粘度上升。同时,悬浮液粘度也会受到其内部颗粒粒度的影响,当硅铁粒径变小时,其比表面积变大,颗粒间作用力增强导致粘度上升[12]。另外由于黏土在水中具有良好的分散性且易发生剥离,其在悬浮液中的粒径会比硅铁颗粒小很多[13],因此这也可以证明增大黏土质量占比会显著提高悬浮液的粘度值。

2.3 重介质悬浮液的沉降特性

悬浮液的沉降稳定性代表其维持各质点密度恒定的能力,是重介质选矿工艺中需要探究的重要因素。由于重介质悬浮液是一种不稳定的体系,固体颗粒会在重力作用下发生沉降,且其沉降速度会受到很多因素的影响,如加重质的粒度及密度、悬浮液密度和非磁性物含量等[14]。本试验配制了系列不同密度、不同黏土用量及不同加重质粒度的悬浮液,并分别测定各悬浮液的清水层高度随沉降时间的变化,以探究三种因素对其沉降稳定性的影响。

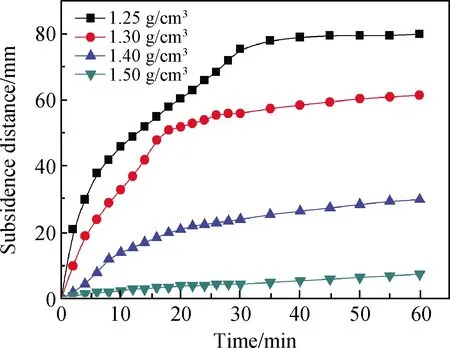

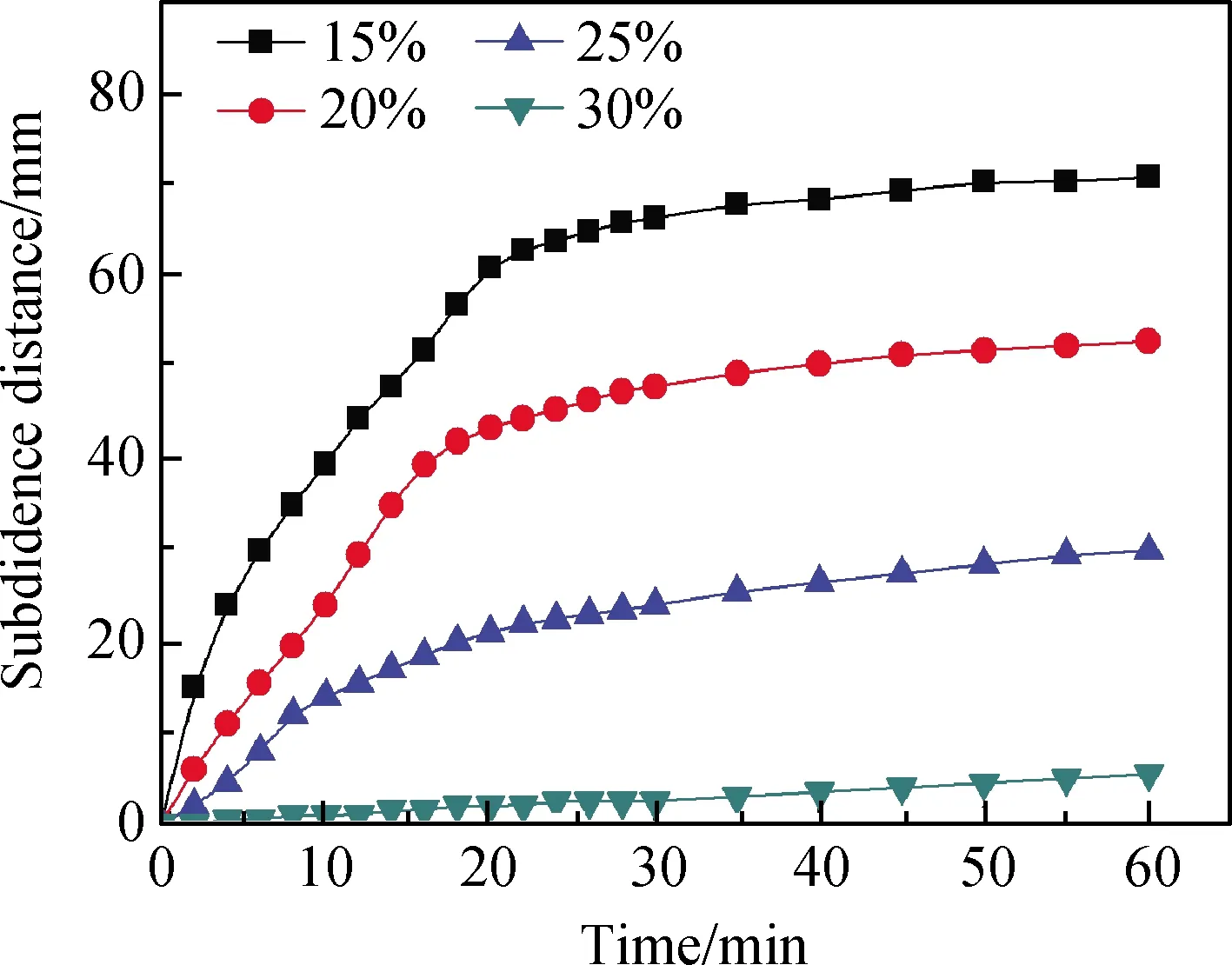

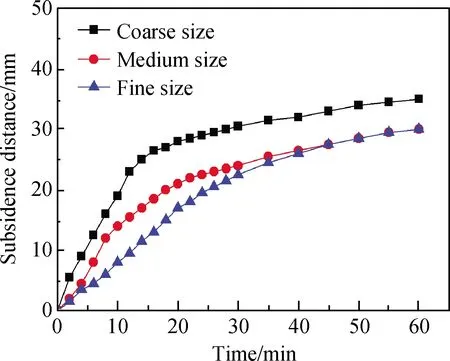

图3为不同悬浮液密度下的沉降曲线,可以明显看出悬浮液密度越大,其清水层高度就增长得越慢。这表明增大重介质悬浮液的密度会使其沉降速度减缓。在静置1 h后,界面的沉降距离随着悬浮液密度的增大而减小。这就说明提高悬浮液密度可以显著增强其沉降稳定性,即能够在更长时间内维持密度的相对稳定。图4为黏土含量对悬浮液沉降性能的影响,在悬浮液密度相同的情况下,黏土质量占比越高,固体颗粒的沉降速度就越慢,最终界面的沉降距离也就越小,这表明黏土的加入同样可以改善悬浮液的稳定性。图5展示了不同硅铁粒度下各悬浮液的沉降情况,可以看出固液界面的沉降速度与硅铁粉的粒径基本呈正相关趋势,即硅铁颗粒越粗,悬浮液固相的沉降速度就越快,稳定性则越差。

图3 不同悬浮液密度下的沉降曲线

图4 不同黏土含量下的沉降曲线

图5 不同硅铁粒度下的沉降曲线

通常来说,悬浮液的沉降特性与其粘度有着很大的关系。当悬浮液的粘度越大,加重质颗粒沉降时产生的摩擦阻力就越大,因此颗粒的沉降速度就越慢,悬浮液的稳定性得到提升[11]。由于本悬浮液体系使用的电石渣硅铁密度略大于磁铁矿粉等常用加重质,因此该加重质颗粒自身的体积浓度较小且在水中有着更大的沉降速度,而通过添加黏土或减小硅铁粒度等途径可以增加悬浮液粘度进而增强其沉降稳定性[15]。对于重介质选矿而言,适当提高粘度确实可以改善悬浮液的稳定性,避免悬浮液过快地出现分层。然而当悬浮液粘度过大时,由于固体颗粒受到的粘滞阻力变大,矿石颗粒的沉降速度会随之下降,最终会影响到矿物的分选效率及效果。另外,加重质粒度过细也容易造成介质分离回收困难问题[12]。

因此基于上述的粘度及沉降特性研究结果,本悬浮液体系的密度不宜超过1.40 g/cm3且黏土质量占比不宜大于25%,以实现低粘度下较好的沉降稳定性。此外对于中粒度及细粒度的硅铁加重质而言,由于二者配制的悬浮液粘度及沉降情况差异较小,从研磨设备运行成本及能耗角度考虑选择中粒度硅铁用于后续分选试验。

2.4 重介质悬浮液的分选性能

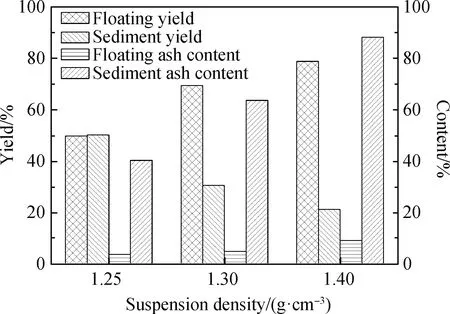

以煤和石英砂配制的混合煤样作为分选对象,利用浮沉试验来测试重介质悬浮液的分选性能。本试验通过调整石英砂在煤样中的用量比例,以改变待分选煤样的灰分含量。具体地,煤样的灰分质量分数取15%和20%两种,固定黏土质量分数为25%,并采用1.25 g/cm3、1.30 g/cm3和1.40 g/cm3三种密度的悬浮液分别用于分选各混合煤样,通过测定每组样品的浮物产率及灰分、沉物产率及灰分等指标,来体现其分选效果。该部分主要目的是验证以电石渣硅铁为加重质的悬浮液用于实际分选的可行性,同时探究悬浮液密度对于煤样分选效果的影响。

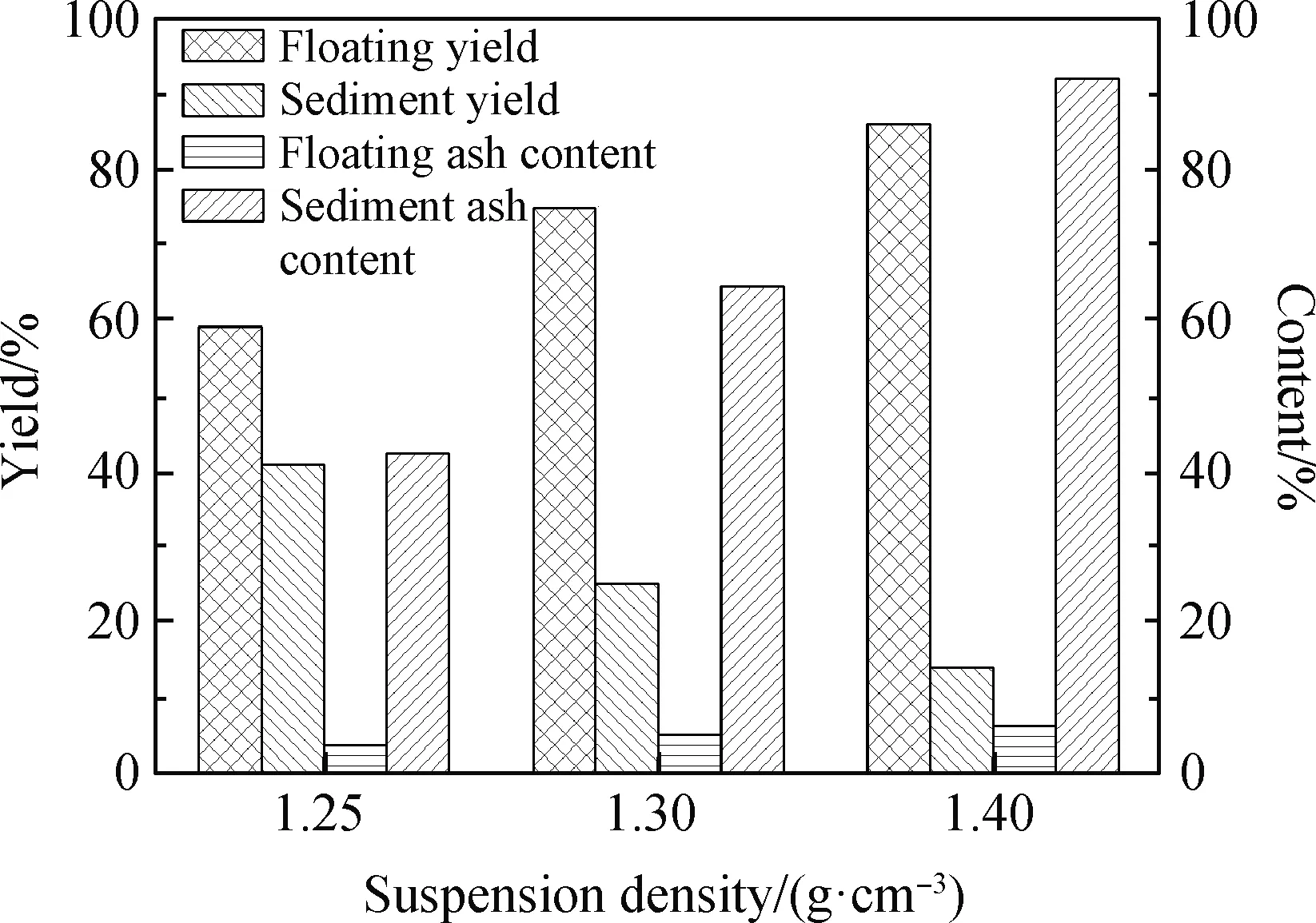

两种初始煤样在各悬浮液密度下的分选效果分别如图6和图7所示。对于灰分质量分数为15%的煤样,其在三种悬浮液密度下的浮物产率依次为59.2%、74.9%和86.0%,浮物灰分质量分数依次为3.7%、4.9%和6.3%。而对于灰分质量分数为20%的煤样,其在三种悬浮液密度下的浮物产率依次为49.8%、69.4%和78.8%,浮物灰分质量分数依次为3.7%、5.1%和9.2%。结合这几组数据可以说明,电石渣硅铁确实具有作为悬浮液加重质的可行性。当用于分选煤和石英时,利用该硅铁粉配制的重介质悬浮液能够起到分离作用,且能在保证产率的情况下有效降低煤样的灰分含量,分选性能良好。

图6 灰分质量分数为15%的煤样在不同悬浮液密度下的分选结果

图7 灰分质量分数为20%的煤样在不同悬浮液密度下的分选结果

从上述数据可以得出,浮物产率随着悬浮液密度的增加而增大,沉物产率则呈现相反的趋势。这是因为较大密度的悬浮液具有更高的粘度和更好的沉降稳定性,使得颗粒受到更强的粘滞阻力而不易下沉[16],因此密度越大的悬浮液用于分选时上浮的固体量越多,下沉的颗粒越少。此外从灰分数据可以看出,浮物的灰分含量随着悬浮液密度的增大而逐渐上升。这是因为悬浮液的密度越大,其结构化现象就越明显,此时的粘度和介质阻力升高从而导致部分脉石颗粒难以沉降,最终影响了浮煤的灰分指标[17]。因此用于分选煤的重介质悬浮液需要处在合适的密度范围。综合上述试验结果得出,本研究的重介质悬浮液密度宜控制在1.30~1.40 g/cm3,而黏土的质量分数宜控制在25%以内,以实现较好的分选效果。

3 结 论

(1)对于电石渣硅铁和黏土共同配制的悬浮液,增大悬浮液密度、提高黏土用量以及减小加重质粒度均会使悬浮液粘度上升。悬浮液固相的沉降速度也会受到悬浮液密度、黏土含量和硅铁粒度等因素的影响,当悬浮液密度越大、黏土质量占比越高或者硅铁粒径越小时,其沉降稳定性越好。因此可表明粘度是悬浮液沉降特性的主要影响因素,通过增大粘度可以有效提升悬浮液的稳定性。

(2)利用电石渣硅铁和黏土配制的重介质悬浮液可以用于重选选煤,且浮煤的灰分含量较初始煤样大幅降低,具有良好的分选性能。精矿的产率及灰分含量会受悬浮液本身性质的影响,因此悬浮液密度及黏土用量需要控制在适宜范围。在本研究中,悬浮液密度宜处于1.30~1.40 g/cm3,黏土质量分数不宜超过25%。