外加剂对半柔性路面用早强型水泥基灌浆料工作性能的调控

2022-05-13张洪刚蒋逸雯赵忠忠焦晓东黎碧云刘文欢

张洪刚,蒋逸雯,陈 杰,赵忠忠,焦晓东,黎碧云,刘文欢,李 辉

(1.广西交科集团有限公司,南宁 530007;2.广西道路结构与材料重点实验室,南宁 530007;3.高等级公路建设与养护技术、材料及装备交通运输行业研发中心,南宁 530007;4.西安建筑科技大学材料科学与工程学院,西安 710055)

0 引 言

沥青路面作为现代公路的主要组成部分,具有表面平整、无接缝、行车舒适、振动小、噪音低、耐磨、不扬尘、易清洗、施工期短、养护维修简便等优点[1]。但是沥青路面也存在一定的缺点:温度稳定性差,冬季易脆裂,夏季易软化;耐水性差,易产生水损坏[2-3];耐老化性差,耐久性不易保证;材料软化后易形成车辙等[4-6]。半柔性路面灌浆料就是为了解决沥青路面各种缺点而研发的产品,可与沥青路面有机结合成为新型半柔性路面[7-8]。

半柔性路面是在母体沥青混合料(空隙率高达20%~28%)中灌入水泥基灌浆材料而形成的一种刚柔相济的新型路面[9],其强度由骨料之间的相互嵌挤作用、水泥胶浆的胶结作用以及沥青的粘结力共同组成[10-11]。半柔性路面既具有柔性路面平整、抗滑、易修复的优点,又兼具水泥路面的高强度、高模量特点。这类路面的高温稳定性、抗水损害、抗剪切及抗滑耐磨性能等均优于普通沥青混凝土路面[12-15]。随着我国道路建设工程的迅猛增加,对高性能半柔性路面水泥基灌浆料的需求也日益增加。不少研究人员对半柔性路面水泥基灌浆材料的配比设计,不同因素对灌浆料泌水性、流动度性能的影响等开展了初步的试验研究。成志强等[16]研究了水胶比、粉煤灰、膨胀剂等对半柔性路面水泥基灌浆料泌水率的影响规律,并初步提出了各因素的推荐掺量及范围。程磊和郝培文[17]研究了半柔性路面水泥胶浆的最佳配合比,提出了影响水泥胶浆性能的主要因素是水灰比和矿粉用量。顾晓燕等[18]研究了不同因素对水泥胶浆流动度的影响规律,分析了水泥基材流动度与灌注率之间的关系,并给出了各因素的合理掺量。王巍等[19]进行了灌注式水泥胶浆配合比优化设计,以最优化理论构建了半柔性路面用水泥胶浆配合比的优化设计原则。但目前研究人员开发并实际应用的半柔性水泥基灌浆料,容易出现流动度不达标、早期强度不够、干缩开裂等问题[20-22],或者流动度达到要求但早期强度不达标的问题。同时,冬季受到温度的影响,水泥基灌浆料的性能会大大降低[23-25]。以上问题都制约着该类灌浆材料的发展和应用,因此研发高性能的半柔性路面水泥基灌浆材料具有很强的现实意义。

综上所述,本文结合现有研究,从半柔性路面水泥基灌浆料性能要求着手,通过正交试验和复掺试验,研究不同水泥体系的最佳掺量,采用矿物掺和料以及新型外加剂,最终制备出可以根据不同工程需要控制凝结时间,具有早强、高强、高流动度等优良性能的半柔性路面用水泥基灌浆材料。

1 实 验

1.1 试剂与材料

(1)水泥

试验选用海螺牌P·O 42.5硅酸盐水泥和淄博云鹤牌R·SAC 42.5快硬硫铝酸盐水泥。按照《水泥标准稠度用水量、凝结时间、安定性检验方法》(GB/T 1346—2011)中规定的步骤测量水泥标准稠度用水量和凝结时间。水泥的物理性能指标见表1,试验所采用的P·O 42.5硅酸盐水泥符合《通用硅酸盐水泥》(GB 175—2007)标准的要求,所采用的R·SAC 42.5快硬硫铝酸盐水泥符合《硫铝酸盐水泥》(GB 20472—2006)标准的要求,可以用于试验。

表1 水泥的物理性能指标

(2)粉煤灰

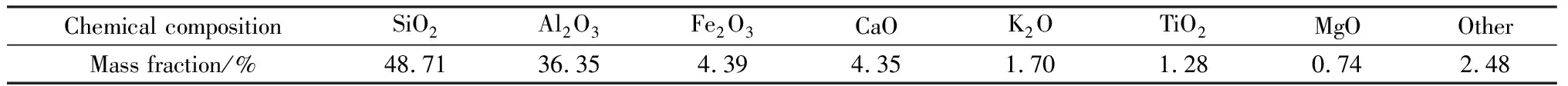

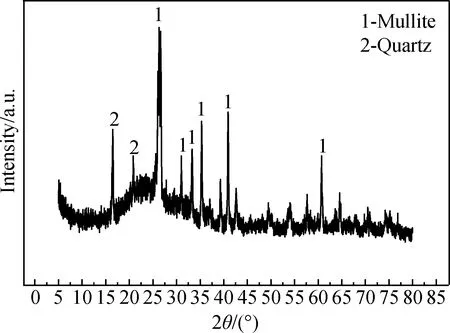

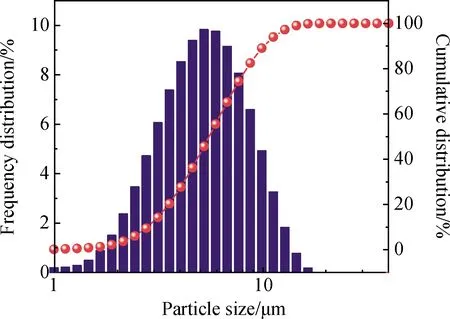

试验所用粉煤灰为西安某热电厂煤粉炉产生的一级粉煤灰,所用粉煤灰为西安某热电厂一级灰,D10=2.13 μm,D50=9.83 μm,D99=76.20 μm,烧失量为4.64%(质量分数),其化学组成如表2所示,矿物组成如图1所示,粒度分布如图2所示。该粉煤灰性能符合《高强高性能混凝土用矿物外加剂》(GB/T 18736—2002)要求,主要矿物相为石英和莫来石,颗粒粒径比试验用水泥要小。粉煤灰具有比水泥更多的球形颗粒,作为矿物掺合料,可以起到改善流动性的作用,可以使灌浆材料具备更好的流动性和可泵性,可以提高灌浆材料的强度和抗化学侵蚀的能力,减少浆体凝结硬化后的收缩。

表2 粉煤灰化学组成

图1 粉煤灰矿物组成

图2 粉煤灰粒度分布

(3)硅灰

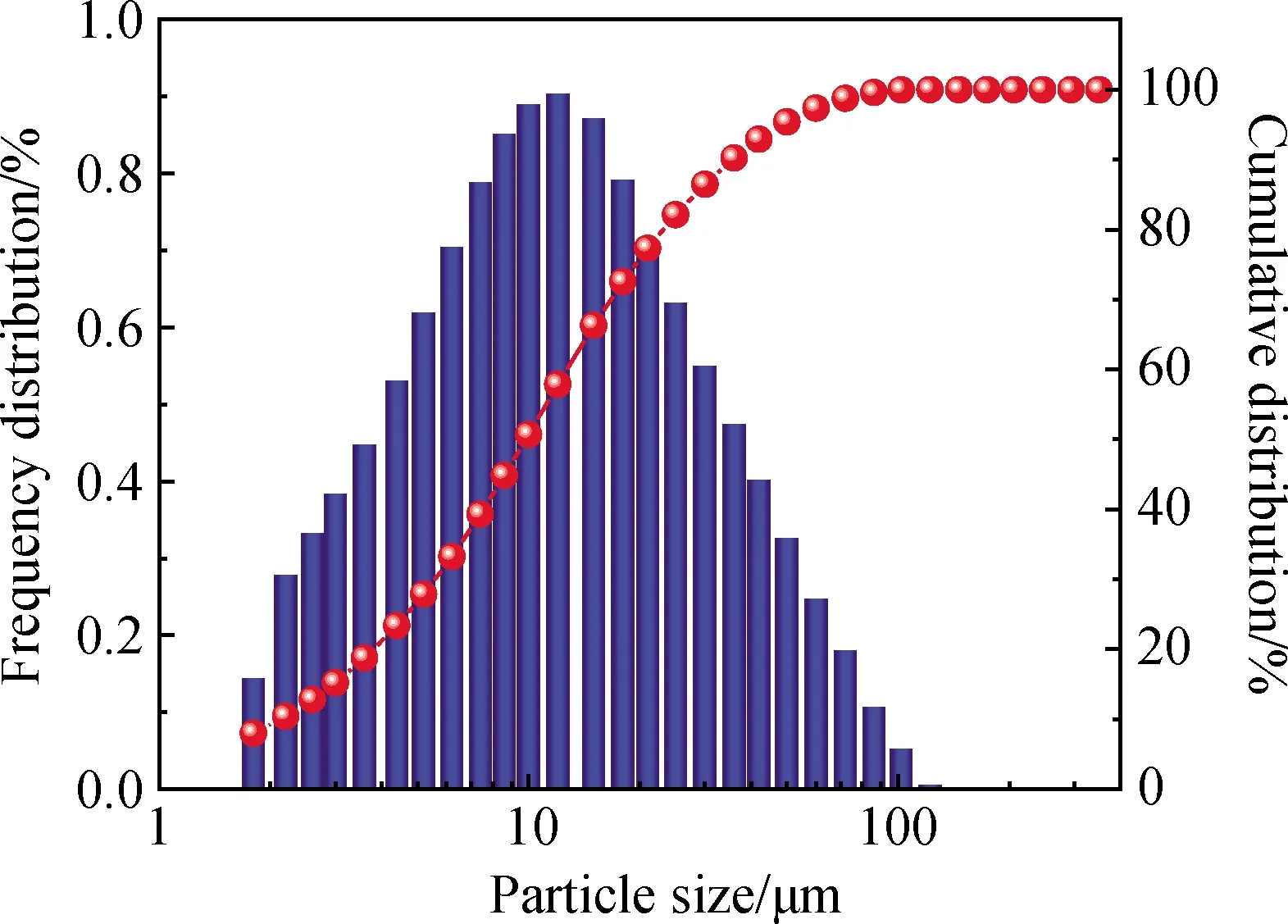

试验采用西安某厂家生产的硅灰,其粒度情况为D10=2.28 μm,D50=5.50 μm,D90=10.02 μm。其化学组成如表3所示,矿物组成如图3所示,粒度分布如图4所示。该硅灰性能符合《高强高性能混凝土用矿物外加剂》(GB/T 18736—2002)要求,在水泥中加入具有较小颗粒粒径特征的硅灰,可以减小水泥颗粒间的空隙率,利用硅灰和水泥加水拌合后生成胶凝产物的特点,可以显著改善灌浆材料的抗渗、抗折以及抗压强度。

图3 硅灰矿物组成

图4 硅灰粒度分布

表3 硅灰化学组成

(4)拜耳法赤泥

试验用拜耳法赤泥的化学组成如表4所示。

表4 赤泥化学组成

(5)细砂

试验所用的细砂为西安某厂家生产的40~70目(粒径0.380~0.212 mm)烘干砂和70~130目(粒径0.380~0.113 mm)烘干砂。

(6)外加剂

为了制备出性能合格的半柔性路面用水泥基灌浆料,试验采用了瑞士西卡聚羧酸高效减水剂、河北石家庄某厂家生产的可分散性乳胶粉、江西某厂家生产的工业级碳酸锂早强剂和天津某厂家生产的缓凝剂等外加剂进行早强型水泥基灌浆料的工作性能调控。

1.2 性能调控要求及分析测试方法

半柔性路面用早强型水泥基灌浆料主要研发技术指标如表5所示。

表5 半柔性路面水泥基灌浆料主要技术指标

根据《水泥基灌浆料应用技术规范》(GB/T 50448—2015),采用倒锥法通过测量流秒时间来测量灌浆料的流动度;根据《水泥标准稠度用水量、凝结时间、安定性检验方法》(GB/T 1346—2011),采用DL-AWK型自动维卡仪测定灌浆料的凝结时间;根据《水泥胶砂强度检验方法(ISO法)》(GB/T 17671—1999),测定灌浆料不同龄期的抗压强度;根据《水泥胶砂干缩试样方法》(JC/T 603—2004),测定灌浆料的干缩率。

2 结果与讨论

2.1 早强型水泥基灌浆料基础配比

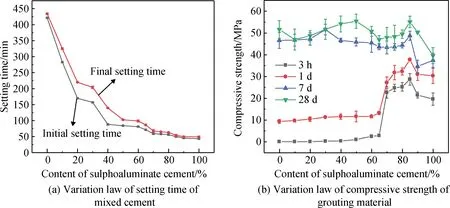

首先通过早强型水泥基灌浆料的凝结时间和抗压强度两个约束性指标来确定快硬硫铝酸盐水泥与普通硅酸盐水泥的最优配比。初步设定灌浆料配比:水胶比0.35,胶砂比0.30,胶凝材料由硫铝酸盐水泥与普通硅酸盐水泥组成,早强剂、减水剂、胶粉的初步掺量分别为硫铝酸盐-普通硅酸盐复合水泥质量的0.08%、0.1%、1%(下文含量均为质量分数)。图5(a)、(b)为不同掺量硫铝酸盐水泥对灌浆料凝结时间和抗压强度的影响。

由图5(a)得出,随着快硬硫铝酸盐水泥掺量的增加,半柔性道路灌浆料的初、终凝时间不断缩短。这是因为快硬硫铝酸盐水泥的水化产物主要是水化硫铝酸钙(AFt、AFm)、水化硅酸钙和铝胶,其水化和凝结速度快。当快硬硫铝酸盐水泥掺量≥50%时,初凝时间满足0.5~1.5 h,终凝时间满足≤2 h,可以达到早强型灌浆料技术要求。

由图5(b)得出,灌浆料的各龄期抗压强度均随着快硬硫铝酸盐水泥掺量的增加先增大后减小,当快硬硫铝酸盐水泥的掺量达到85%时,3 h、1 d、7 d、28 d的抗压强度均达到峰值。其原因主要为,硫铝酸盐水泥主要矿物成分为硫铝酸钙和硅酸二钙,硫铝酸钙的水化速度与浆体中的碱度呈正相关,如果灌浆料体系中碱度越大,则水化速度越快。而普通硅酸盐水泥主要成分为硅酸二钙、硅酸三钙,水化后生成氢氧化钙,所以随着普通硅酸盐水泥掺量的增加,浆体碱度也随之增大,硫铝酸盐水泥的水化速度也随之提高,大大缩短了凝结时间,提高了早期抗压强度,因此普通硅酸盐水泥掺量从0%提高到15%(即硫铝酸盐水泥掺量为85%)时,灌浆料各龄期抗压强度就达到了峰值。但是当普通硅酸盐水泥掺量从15%再持续增加时,灌浆料体系内硫铝酸盐水泥掺量逐渐变少,硫铝酸钙含量也变低,导致整体水化速度降低,使凝结时间延长,早期抗压强度(3 h、1 d)下降非常明显,后期抗压强度(7 d、28 d)下降比较缓慢。当硫铝酸盐水泥掺量≥70%时,灌浆料均能满足3 h抗压强度≥10 MPa、1 d抗压强度≥15 MPa、7 d抗压强度≥20 MPa、28 d抗压强度≥25 MPa的技术指标要求,且凝结时间也能满足技术指标要求,综合考虑灌浆料经济成本因素,最终确定硫铝酸盐水泥和普通硅酸盐水泥的比例(质量比)为7∶3。

图5 不同掺量硫铝酸盐水泥对灌浆料凝结时间和抗压强度的影响

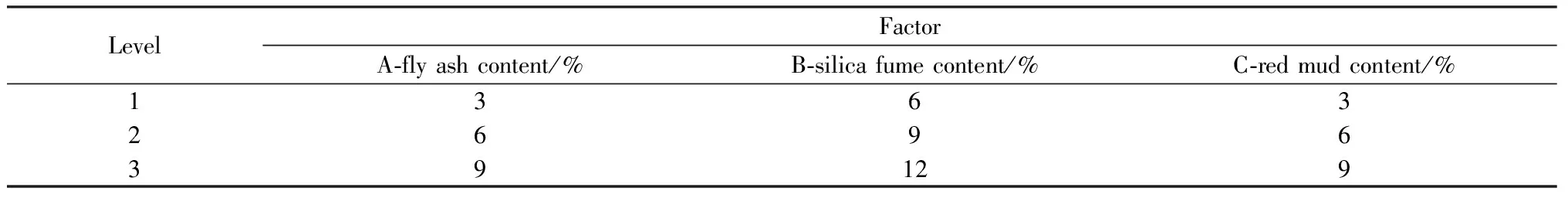

本研究研发的为早强型水泥基灌浆料,故以3 h、1 d抗压强度作为约束性指标进行正交试验。设定灌浆料体系中m(快硬硫铝酸盐水泥)∶m(普通硅酸盐水泥)=7∶3,水胶比0.40,胶砂比0.25,早强剂、减水剂、胶粉的掺量分别为0.08%、0.1%、1%,采用粉煤灰、硅灰、赤泥三种矿物掺合料进行三因素三水平进行了正交试验,正交因素水平表如表6所示,试验结果如表7所示。

表6 正交试验因素水平

表7 正交试验设计及性能测试结果

由正交试验得出,初、终凝时间均能满足研发指标要求,因此可以不作为约束指标。鉴于本文要开发一种早强型高性能半柔性水泥基灌浆料,对3 h、1 d早期抗压强度要求较高,所以把3 h、1 d抗压强度作为约束性指标,分别计算各因素对应的K值和极差R值,计算结果见表8。

表8 抗压强度K值与极差R统计表

对于灌浆料的3 h和1 d抗压强度,三因素极差的大小顺序均为C>A>B,即影响强弱次序为赤泥掺量>粉煤灰掺量>硅灰掺量。同时,根据正交试验结果,可确定A3B1C1对应的灌浆料具有最佳3 h和1 d的抗压强度,即粉煤灰掺量9%、硅灰掺量6%、赤泥掺量3%。在灌浆料其他配比不变的情况下,对矿物掺合料最佳配比开展了验证性试验,结果如表9所示。由表9得出,该配比下灌浆料的初终凝时间和各龄期的抗压强度均满足研发指标要求。

表9 矿物掺合料最佳配比试验结果

2.2 外加剂对半柔性路面水泥基灌浆料工作性能的调控

2.2.1 减水剂对灌浆料工作性能的影响

基于前述研究结果,研究减水剂对灌浆料性能的影响。采用的灌浆料体系中m(快硬硫铝酸盐水泥)∶m(普通硅酸盐水泥)=7∶3,水胶比0.40、胶砂比0.25,粉煤灰、硅灰、赤泥掺量分别为硫铝酸盐-普通硅酸盐复合水泥质量的9%、6%、3%,早强剂、胶粉掺量分别为胶凝材料质量的0.08%、1%。试验采用聚羧酸高效减水剂,其与水泥的适应性更好,在较低掺量时对水泥的凝结时间等性能影响较小。不同减水剂掺量对半柔性路面用灌浆料的性能试验结果见图6。

图6 减水剂对灌浆料流动度、抗压强度和凝结时间的影响

由图6(a)得出,灌浆料初始和20 min流动度值总体上随减水剂掺量的增加呈下降趋势。减水剂掺量为0.25%时,初始流动度刚好满足要求(10 s≤t≤14 s),但20 min的流动度值为65 s,不符合技术要求(t≤20 s)。由图6(b)得出,3 h抗压强度随减水剂掺量的变化上下波动,无明显规律,在掺量0.20%时达到最高抗压强度13.72 MPa。1 d抗压强度随着减水剂掺量提高先上升后下降,当掺量为0.30%时,抗压强度达到最大值为19.10 MPa。7 d抗压强度的变化趋势与1 d的相似,抗压强度随着减水剂掺量的增加先上升后下降,减水剂掺量为0.30%时,抗压强度达到最大值为22.91 MPa。由图6(c)得出,灌浆料初凝、终凝时间随着减水剂掺量增加呈上升趋势。当减水剂掺量为0.35%时,初凝时间为57 min,终凝时间为60 min,满足相应技术要求(初凝:0.5 h≤t≤1.5 h;终凝时间:t≤2 h)。

因此,当减水剂掺量为0.35%时,初始流动度满足要求,20 min流动度最接近性能指标要求,该掺量对应的抗压强度和凝结时间也满足要求,所以初步确定灌浆料体系里减水剂最佳掺量为0.35%。

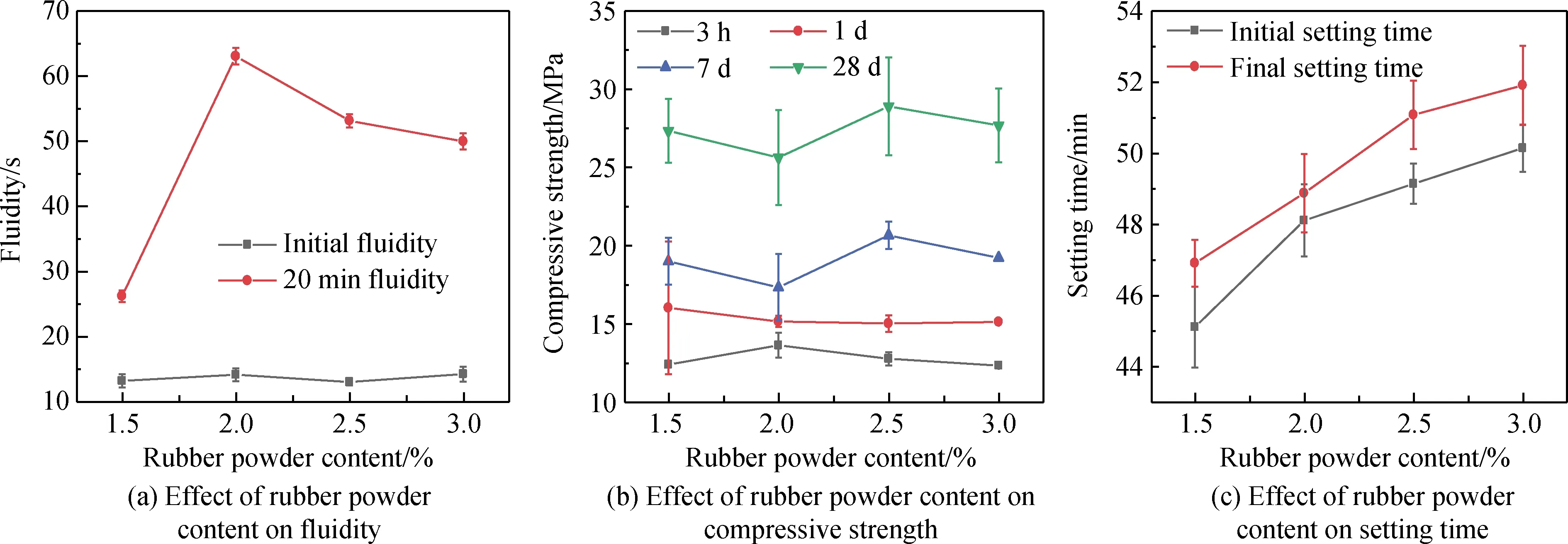

2.2.2 胶粉对灌浆料工作性能的影响

可分散性乳胶粉可以提高灌浆材料的黏结性能和内聚力,降低成型的弹性模量,增强灌浆材料的弹性和抗弯曲强度,提高材料的耐冲击性,确保灌浆料与沥青黏结效果更好。基于前述研究结果,采用的灌浆料体系中m(快硬硫铝酸盐水泥)∶m(普通硅酸盐水泥)=7∶3,水胶比0.40,胶砂比0.25,粉煤灰、硅灰、赤泥掺量分别为硫铝酸盐-普通硅酸盐复合水泥质量的9%、6%、3%,早强剂、减水剂掺量分别为胶凝材料质量的0.08%、0.35%。试验设定胶粉在半柔性路面水泥基灌浆料中的掺量为1.5%~3%,不同胶粉掺量对半柔性路面用灌浆料的性能试验结果见图7。

图7 胶粉对灌浆料流动度、抗压强度和凝结时间的影响

由图7(a)得出,随着乳胶粉掺量的增加,初始流动度值变化不明显,但对20 min流动度影响较大。当可分散性乳胶粉掺量从1.5%增加到2.0%时,20 min流动度从26 s急剧增大到63 s,随着可分散乳胶粉掺量的继续增加,20 min流动度平缓减小。这主要是因为可分散性乳胶粉作为和易性调节剂,当掺量为2.0%时,增大了浆体的黏度,黏度变大导致流动度下降明显,此时浆体的流动度损失较大。乳胶粉的加入可以保证灌浆料初始流动度满足性能要求,20 min流动度有待于进一步调控。

由图7(b)得出,3 h抗压强度随胶粉掺量的提高呈现先增加后降低的趋势,当掺量为2.0%时,抗压强度最大为13.61 MPa。1 d抗压强度随胶粉掺量的提高呈现出先降低后增加的趋势。7 d抗压强度随着胶粉掺量的增加呈现先降低后增加再降低的趋势,当胶粉掺量为2.5%时,抗压强度达到最大为20.63 MPa,其余胶粉掺量的7 d抗压强度均不满足技术要求。当胶粉掺量在1.5%~3.0%之间变化时,28 d抗压强度比技术要求略低。由图7(c)得出,随着胶粉掺量的增加,初凝和终凝时间都呈上升趋势,均符合凝结时间的要求。因此,综合考虑胶粉对灌浆料性能的影响,确定胶粉最佳掺量2.5%。

2.2.3 缓凝剂对灌浆料工作性能的影响

缓凝剂用于调整灌浆材料的凝结性能,用于保持浆体的20 min流动度,使灌浆材料可以在长时间内能保持极高流动度,方便施工。基于前述研究结果,灌浆料体系中m(快硬硫铝酸盐水泥)∶m(普通硅酸盐水泥)=7∶3,水胶比0.40,胶砂比0.25,粉煤灰、硅灰、赤泥掺量分别为硫铝酸盐-普通硅酸盐复合水泥质量的9%、6%、3%,早强剂、减水剂、胶粉掺量分别为胶凝材料质量的0.08%、0.35%、2.5%。不同缓凝剂掺量对半柔性路面用灌浆料的性能调控试验结果见图8。本文用硼酸和硼砂复掺作为缓凝剂,两者的质量比例为6∶4,初步确定缓凝剂的掺量为0.05%~0.25%。

图8 缓凝剂对灌浆料流动度、抗压强度、凝结时间和干缩率的影响

由图8(a)得出,当缓凝剂掺量为0.05%,初始流动度>14 s,不符合要求,其余掺量的初始流动度均<14 s,满足技术要求。20 min流动度值随缓凝剂掺量的增加呈下降趋势,当缓凝剂掺量为0.20%时,达到20 min流锥流动度技术指标要求(<20 s)。由图8(b)得出,当缓凝掺量在0%~0.25%之间时,3 h、1 d、7 d、28 d的抗压强度均满足技术指标要求,且缓凝剂掺量的增加对灌浆料的抗压强度无显著的影响。由图8(c)得出,当缓凝掺量在0%~0.25%之间时,初终、凝时间随缓凝剂掺量的增加而增加,且均符合技术指标要求。由图8(d)得出,当缓凝及掺量为0.20%时,灌浆料的7 d干缩率达到最小值为0.18%。因此,综合考虑缓凝剂对灌浆料性能的影响,确定缓凝剂最佳掺量为0.20%。

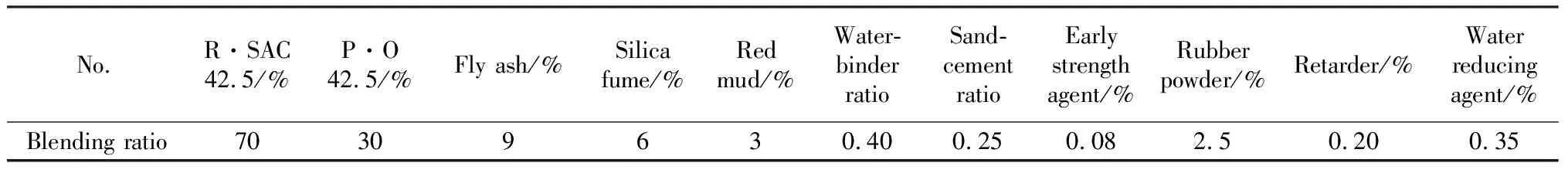

本文在水泥基灌浆料基础配比的基础上,通过外加剂对半柔性路面用水泥基灌浆料的工作性能进行了调控,制备得到了符合指标要求的早强型水泥基灌浆料,其具体材料配比如表10所示,其具体性能指标见表11,在满足研发指标的配比下,初始和20 min流动度分别为13 s和19 s,初凝和终凝时间分别为62 min和65 min,3 h、1 d、7 d和28 d的抗压强度分别为17.08 MPa、18.13 MPa、24.59 MPa和26.19 MPa,7 d干缩率为0.18%。成品试块图见图9。

表10 满足研发指标的灌浆料配比

表11 早强型高新能灌浆料性能指标

图9 半柔性路面用早强型灌浆料灌注效果实物图

3 结 论

(1)高效减水剂可以减小水泥胶凝材料颗粒间的摩擦阻力,使包裹在絮状结构水泥中的自由水释放而出,掺量的增大能明显改善灌浆料的流动性能。减水剂对灌浆料早期强度促进作用不大,对后期强度提高比较明显。和易性调节剂-可分散性乳胶粉用于浆体和易性调节,改善浆体的状态,确保浆体不会过早出现分层离析现象。可分散性乳胶粉对初始流动度改善较为明显,对灌浆料抗压强度改变不明显。

(2)缓凝剂可以延长水泥水化诱导期,从而延长灌浆材料的初凝、终凝时间,减小灌浆料的流动度和泌水率。初凝和终凝时间均随缓凝剂掺量的增大而增大,对初始流动度的改善效果比乳胶粉要差,对20 min流动度影响较为明显。

(3)半柔性路面用早强型水泥基灌浆料的合理配比为:m(快硬硫铝酸盐水泥)∶m(普通硅酸盐水泥)=7∶3,水胶比为0.40,砂胶比为0.25,粉煤灰、硅灰、赤泥掺量分别为复合水泥质量的9%、6%、3%,早强剂、胶粉、减水剂、缓凝剂掺量分别为胶凝材料质量的0.08%、2.5%、0.35%、0.20%,该配比下灌浆料的各项性能均达到预期研发指标要求。所研发的半柔性路面用早强型水泥基灌浆料具有较好的工程应用价值。