活化改性对冷冻胶粉堆积体积和表观形貌的影响*

2018-10-22刘广永李雪健李旭宁龚瑞歆邓炜航邱桂学

刘广永,李雪健,李旭宁,成 垦,龚瑞歆,邓炜航,邱桂学**

(1.青岛科技大学 橡塑材料与工程教育部重点实验室,山东 青岛 266042;2.中国葛洲坝集团绿园科技有限公司,广东 深圳 518052)

中国是世界上最大的轮胎生产国和消费国,由废旧轮胎造成的“黑色污染”日益严重,选择合理的废旧轮胎利用方式,不仅节约资源,而且对环境污染的防治起到积极作用。其中,利用废旧轮胎制备胶粉是我国发展循环经济的最佳方式之一[1-4]。

胶粉按生产工艺可分为常温粉碎胶粉、低温粉碎胶粉和湿法粉碎胶粉三大类。其中,低温粉碎胶粉也称冷冻胶粉,是废橡胶经低温(常用液氮冷却)作用脆化后,通过机械加工粉碎或研磨制成的不同粒度粉末状物质[5-8]。胶粉是交联网状结构的碎片,含有少量不饱和双键,因此具有一定的再交联功能,可与其它高分子材料并用,制备新型复合材料。然而,胶粉中的橡胶分子结构不同于生胶,是大分子链交联后的网状结构,因此其表面活性差,若将胶粉直接与聚合物共混,则所得产品的性能都将随胶粉的加入而急剧下降。研究发现,若将胶粉与热塑性塑料如聚丙烯、聚乙烯等直接共混,则胶粉与基体塑料之间的黏接较差,从而导致抗冲击强度下降[9-13]。因此,有效改善胶粉与聚合物基体之间的相容性是提高胶粉基复合材料性能的关键因素,而胶粉表面活化改性则是提高两者相容性的有效途径之一。

本实验主要采用机械力化学法对胶粉进行活化改性,研究冷冻胶粉表面形貌的变化规律,以期为扩展冷冻胶粉的应用提供理论参考依据。

1 实验部分

1.1 原料

冷冻胶粉:由废旧工程车轮胎经液氮冷却后冲击破碎制得,中国葛洲坝集团绿园科技有限公司;常温胶粉:市售工业品。

1.2 仪器及设备

XK-160型双辊塑炼机:上海橡胶机械厂;JSM-7500F型扫描电子显微镜:日本JEOL公司;SMZ1500型体视显微镜:日本尼康公司。

1.3 胶粉预处理工艺

首先,称取一定量的冷冻胶粉置于量筒内,并记录胶粉的堆积高度(h1);其次,将冷冻胶粉在双辊塑炼机(双辊筒转速比为1∶1.43)上进行强制剪切,其中双辊的温度分别设定为15 ℃、60 ℃、100 ℃、130 ℃,剪切时间分别为5 min、10 min、15 min;再次,将处理后的胶粉置于同一量筒内,并记录此时胶粉的堆积高度(h2);最后,将处理后的胶粉置于密封袋中,备用。

1.4 性能测试

扫描电子显微镜(SEM)分析:将胶粉均匀地撒落在导电胶上,并喷金处理,观察胶粉的微观结构形貌;体视显微镜分析:将处理后的冷冻胶粉均匀撒落在透明玻璃片上,并置于体视显微镜中观察其表面形貌。

2 结果与讨论

2.1 冷冻胶粉的分析表征

使用不同孔径的标准筛测定冷冻胶粉的粒径及其分布,并与市售常温粉碎胶粉进行了对比,结果见图1。

胶粉粒径/μm图1 常温胶粉与冷冻胶粉的粒径及其分布

由图1可以看出,常温粉碎胶粉的粒径较大,多集中在180~250 μm之间,占比约为70%,并且粒径分布较窄。相比之下,本实验采用的冷冻胶粉的粒径分布较宽,粒径集中在100~200 μm之间,占比约为60%,并且小于100 μm的胶粉占比也较大,约为20%。采用体视显微镜观察了常温胶粉与冷冻胶粉的粒径大小及外观形貌,如图2所示。

(a) 常温胶粉

(b) 冷冻胶粉图2 常温胶粉与冷冻胶粉的粒径及外观形貌

从图2可以看出,常温胶粉的粒径较大,在180~250 μm之间,与标准筛分析得到的数据一致,胶粉多数呈团簇状,胶粉颗粒之间出现黏连,表面较为粗糙。冷冻胶粉的粒径较小且分布均匀,胶粉粒径多数在180 μm以下,胶粉呈尖角,断面较光滑,边界成锐角状态,因此更有利于在材料基体中分散。

(a) 常温胶粉

(b) 冷冻胶粉图3 常温胶粉与冷冻胶粉的微观形貌

采用扫描电子显微镜对比分析了冷冻胶粉和市售常温胶粉的表面微观形貌,结果见图3。由图3可知,常温胶粉表面凹凸不平,存在大量孔隙,因此,常温胶粉的比表面积较大,这也是导致其黏连的主要原因。另外,常温胶粉的粗糙结构使其更易与高分子链融合,但也容易导致颗粒之间的团聚。相比之下,冷冻胶粉表面较为光滑,比表面积较小,因此可以推测,冷冻胶粉的表面活性较低,呈现惰性特点。

2.2 冷冻胶粉的活化改性

冷冻胶粉的表面惰性,使其与聚合物基体之间的相容性较差。为了提高冷冻胶粉的表面活性,改善冷冻胶粉与聚合物基体的相容性,需要对冷冻胶粉进行活化处理。采用机械力强剪切作用对惰性冷冻胶粉进行活化改性,以提高冷冻胶粉的表面活性。

采用双辊塑炼机对冷冻胶粉进行强制剪切,温度分别设定为15 ℃、60 ℃、100 ℃和130 ℃,剪切时间为5 min、10 min和15 min,研究活化温度和时间对冷冻胶粉表面改性后结构形态变化的影响规律。

图4 机械力活化改性后冷冻胶粉堆积体积的变化

冷冻胶粉在强剪切过程中,与空气中的氧气作用,使其表面活化,冷冻胶粉的活化程度与剪切温度和时间等因素有关。冷冻胶粉活化后,其堆积体积也会出现显著变化,如图4所示。将冷冻胶粉置于玻璃容器中,通过测量改性前后冷冻胶粉的堆积高度(h1和h2)来计算冷冻胶粉的堆积体积变化率ΔV,即:ΔV=(h2-h1)/h2。图5给出了冷冻胶粉的堆积体积变化率随活化温度和时间的变化规律。

胶粉处理时间/min图5 活化工艺对冷冻胶粉堆积体积变化率的影响

从图5可以看出,当冷冻胶粉活化温度较低时,其堆积体积随处理时间的延长而增大,如图5中15 ℃曲线。提高活化温度,胶粉的堆积体积变化率随时间的变化较为复杂,当活化温度大于60 ℃时,随着处理时间的延长,冷冻胶粉堆积体积变化率先增加后减小,并且活化温度越高该规律越明显(如100 ℃和130 ℃)。此外,冷冻胶粉在60 ℃活化时的堆积体积变化率最大,且随着活化温度的升高,堆积体积逐渐减小。

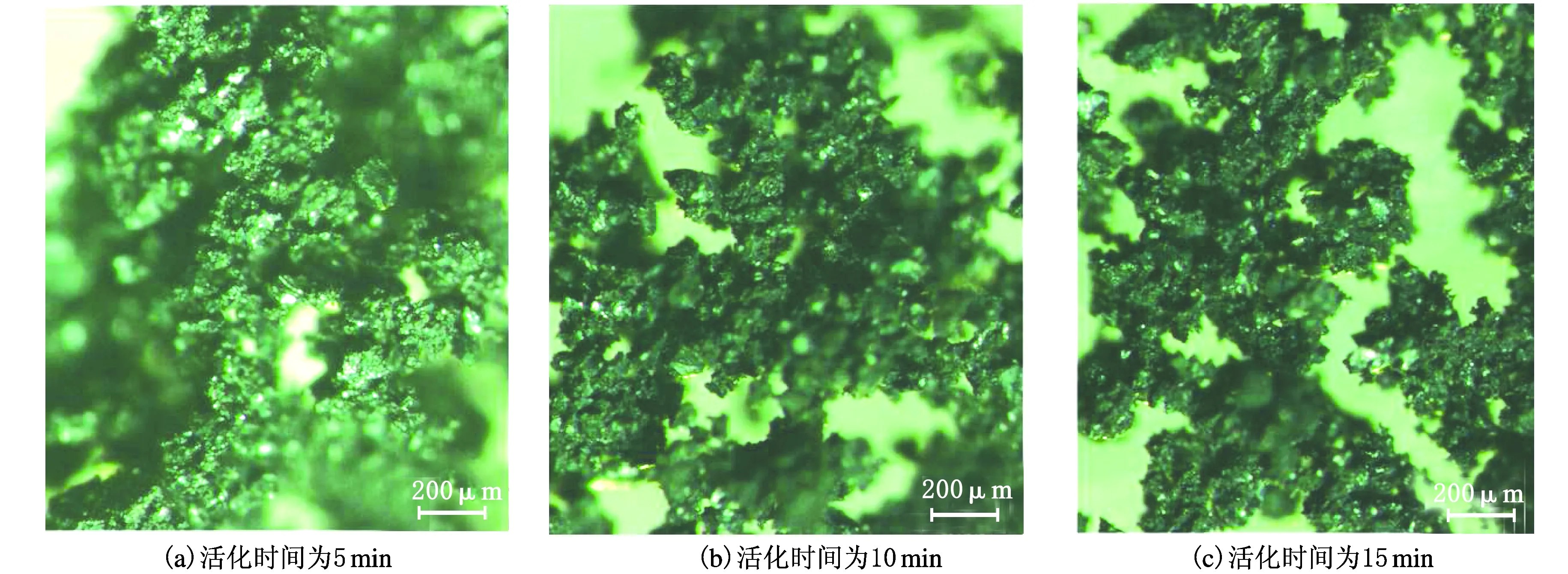

为了进一步解释活化温度和时间对冷冻胶粉堆积体积变化率的影响规律,分别对活化处理后的冷冻胶粉进行表观形貌分析,结果见图6~图9。

图6 冷冻胶粉活化温度为15 ℃的表观形貌

图8 冷冻胶粉活化温度为100 ℃的表观形貌

图9 冷冻胶粉活化温度为130 ℃的表观形貌

从图6~图9可以看出,经过活化处理后,冷冻胶粉颗粒之间相互黏连在一起,形成“胶粉聚集体”,并且该“聚集体”之间存在大量的空洞,因此,活化后冷冻胶粉的堆积体积增加。冷冻胶粉经过强剪切作用后,其表面的部分交联键断裂,形成大分子自由基,该自由基进一步与空气中的氧气发生氧化反应,从而使冷冻胶粉的表面活性提高。然而,在强剪切力作用下,活化温度过高或活化时间过长会导致冷冻胶粉的交联键过度降解,造成胶粉“脱硫”变黏,使其趋向于块状的再生胶,从而导致冷冻胶粉的堆积体积减小。

因此,在一定程度上,冷冻胶粉堆积体积变化率的大小可以代表冷冻胶粉活化处理程度及最佳处理温度和时间,即堆积体积变化率最大时所对应的温度和时间即可认为是该冷冻胶粉的最佳活化温度和最佳处理时间,此时对应的胶粉基热塑性弹性体材料的力学性能最佳。

3 结 论

(1) 不同粉碎工艺生产的胶粉在粒径及其分布、表观形貌和微观形貌上有显著差异,其中,冷冻胶粉的粒径多在180μm以下,且分布均匀,其表面光滑,为惰性颗粒。

(2) 经机械力活化改性后,冷冻胶粉的堆积体积和表观形貌发生显著变化,该变化与活化温度和时间有明显关系,冷冻胶粉在60 ℃活化时的堆积体积变化率最大,且随着活化温度的升高,堆积体积逐渐减小;当活化温度大于60 ℃时,冷冻胶粉堆积体积变化率随处理时间的增加先增加后减小。该变化规律可为胶粉基热塑性弹性体的制备提供重要参考依据。