含Y2O3熔铸41#AZS材料抗玻璃液侵蚀性能研究

2022-05-13毛利民李庆元杨海云曾海军刘继旺卿晓斌王智勇杨智超

毛利民,李庆元,杨海云,曾海军,刘继旺,卿晓斌,王智勇,朱 伟,杨智超

(中国建筑材料科学研究总院瑞泰科技股份有限公司,北京 100024)

0 引 言

熔铸铝-锆-硅(AZS)材料是熔制钠钙玻璃时,与玻璃液接触窑炉部位的首选耐火材料,它们也常被用作玻璃窑炉尤其是全氧燃烧窑炉火焰空间的侧墙和碹顶材料。熔铸AZS耐火材料是指配合料在电弧炉中熔化成液体,然后在砂模中浇铸成型,铸块经热处理后进行切磨等机械加工而制成的耐火材料制品,一般情况下需根据图纸在出厂前完成预组装。与普通烧结耐火材料相比,熔铸耐火材料制品有发育较充分的晶形且结构相对致密,气孔率极低,体积密度大,对玻璃窑炉中的物理及化学侵蚀具有更好的抵抗性,同时它接触高温玻璃液发泡和结石倾向更小,从而不易对玻璃液造成污染,有利于提高玻璃质量。

熔铸AZS材料的耐蚀性不仅与其低孔隙率有关,还与其高致密度和ZrO2含量有关。熔铸41#AZS材料结构致密度及ZrO2含量比熔铸33#AZS、36#AZS材料高,它比后两者具有更好的抗玻璃液侵蚀性能。然而,由于AZS材料中ZrO2(四方相-单斜相)的可逆相变,表现为温度升高时相变的体积收缩,温度降低时相变的体积反而膨胀的异常特性,从高温到室温的t-ZrO2→m-ZrO2相变,伴随着高达6.9%左右的体积膨胀。因此,熔铸AZS材料中ZrO2含量越高,ZrO2的四方-单斜相变就越容易导致制品开裂,材料的制造难度就越大。

目前,发达国家利用氧化钇作为36#AZS耐火材料的稳定剂,开发了熔铸AZS耐火材料新产品,如ER 2010 RIC等适合超白玻璃窑玻璃液接触部位使用的高性能新产品。通过引入氧化钇来抑制36#AZS材料中的ZrO2相变,显著减少了材料膨胀率和异常膨胀的程度,有利于减小AZS砖接缝的开口,提高该材料的抗玻璃液侵蚀性能。但具体的材料改性和提高机理研究未见任何报道。

由于熔铸41#AZS材料玻璃相的质量分数约为18%,是熔铸AZS系制品中玻璃相含量最少的材料,因而,在熔铸41#AZS材料制备过程中,玻璃相通过黏弹性吸收ZrO2四方-单斜相变时相变应力,消除微裂纹和减少制品开裂的作用受到较大限制。为此,在熔铸41#AZS材料组分中加入少量氧化钇(质量分数2.5%)作为稳定剂,以使ZrO2部分保留为四方相,使其保持介稳状态,通过降低ZrO2相变程度,减少微裂纹的产生,从而提高该材料的可制造性并减少开裂。本文研究了Y2O3添加剂对熔铸41#AZS材料微观结构的变化、ZrO2晶相稳定性以及抗钠钙玻璃液侵蚀性能的影响,并将其与相同制造条件下制备的普通熔铸41#AZS耐火材料进行对比,确定Y2O3添加剂的最终改性效果,对该材料的制备及质量升级具有参考意义。

1 实 验

1.1 实验材料及仪器

以国内某公司研制的含Y2O3熔铸41#AZS材料及普通熔铸41#AZS材料为研究对象,实验所需材料均从原熔铸耐火砖相同的部位切取。

主要仪器设备:G210型切割机,J28180/EF型四轴研磨机,ZSX Primus II型X射线荧光光谱仪,Panalytical X’pert PRO型X射线衍射仪,Hitachi S-4800型场发射扫描电子显微镜,EPMA-8050G型(岛津)场发射电子探针。

1.2 分析和测试

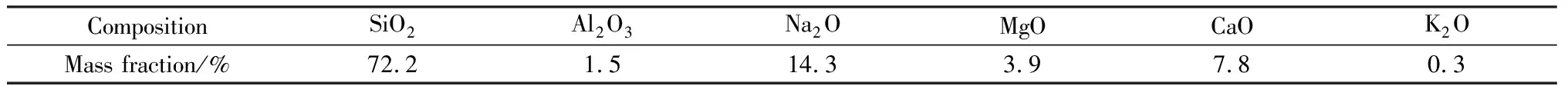

按照GB/T 21114—2019[1]的要求利用X射线荧光光谱仪测试试样的化学组成。依照GB/T 2997—2015[2]的要求,以煤油为浸液进行试样体积密度和显气孔率的测定。依照JC/T 493—2015[3]中附录B的方法,测定试样玻璃相的渗出量。用高温X射线衍射法测定样品在25~1 300 ℃升温和冷却过程中ZrO2的相转变温度,升降温速率为10 ℃/min。利用场发射扫描电子显微镜进行样品微观形貌分析,利用场发射电子探针进行样品的微区成分定量分析。制取10 mm×10 mm×70 mm的熔铸AZS试样,按JC/T 806—2013[4]的要求在1 500 ℃保温36 h的条件下进行静态抗侵蚀性能试验,实验钠钙玻璃的组成如表1所示。

表1 实验钠钙玻璃的化学组成

2 结果与讨论

2.1 显微结构

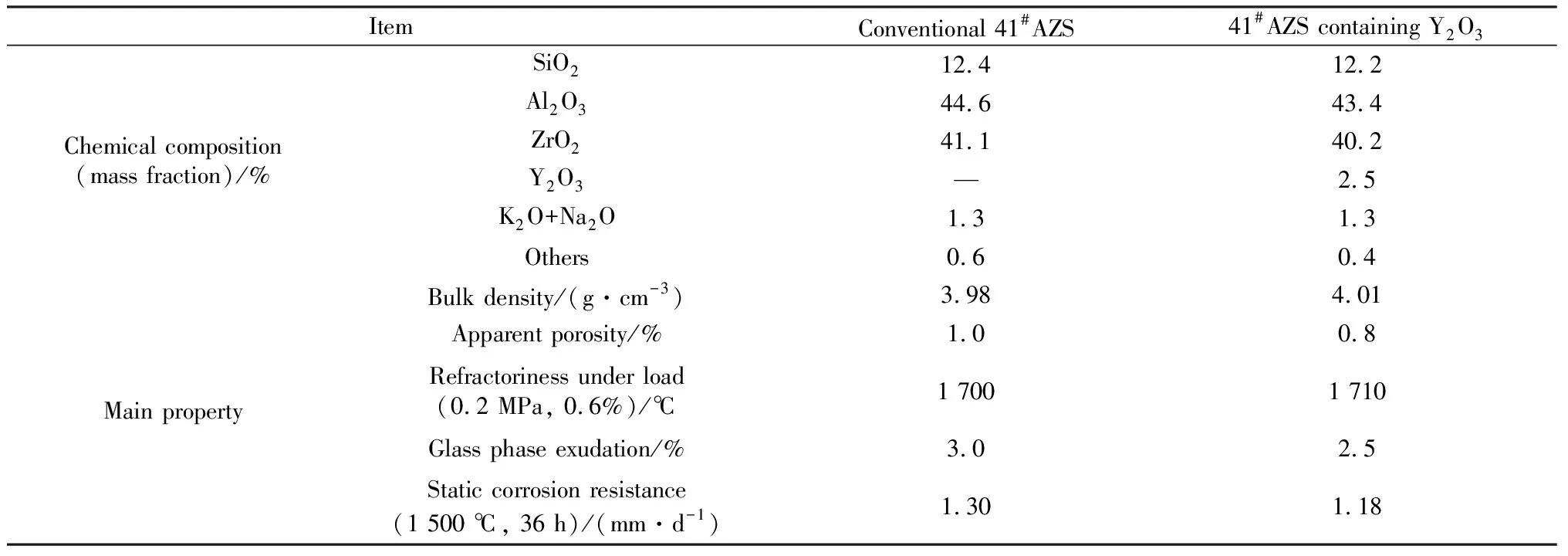

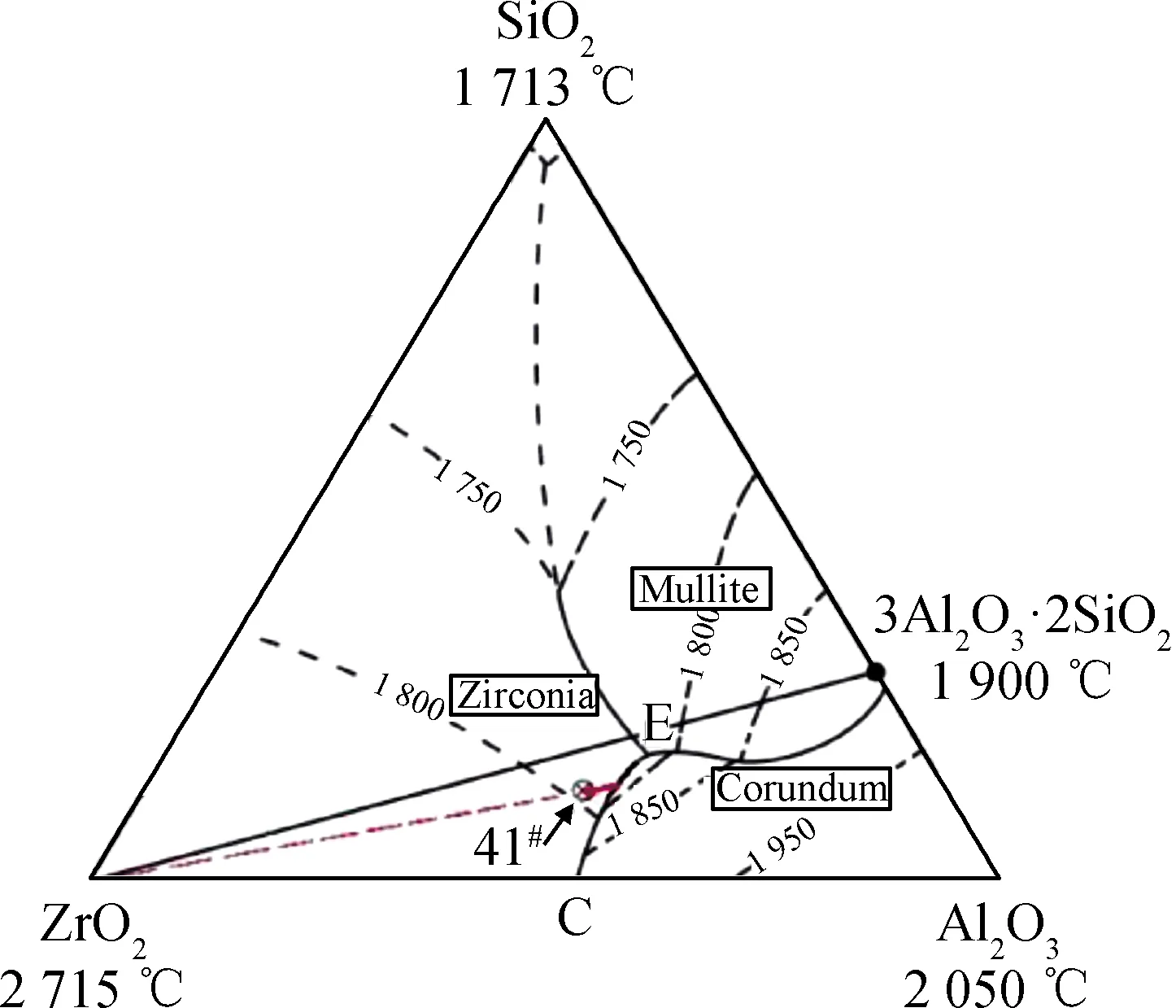

熔铸41#AZS耐火材料试样的化学组成和主要性能见表2。该材料在A12O3-ZrO2-SiO2三元相图[5]上的组成位置以交叉圆表示,对应的化学组成约为41%ZrO2、45%Al2O3和12%SiO2(含量皆为质量分数,余量为氧化钠等其他成分),如图1所示。当该给定组成的液体冷却下来时,其结晶路径首先沿箭头所指的短实线到达CE曲线,然后再沿CE曲线至共晶点E。熔体沿短实线结晶析出ZrO2(斜锆石),形成ZrO2初晶,ZrO2初晶集聚生长成为树枝状ZrO2初晶体的集合体,简称“ZrO2枝晶”。在短实线末端所具有的物相(质量分数)是13.8%斜锆石、86.2%剩余熔体,化学组成(质量分数)为32.4%ZrO2、53.3%Al2O3及14.2%SiO2。随着熔体温度进一步降低,沿CE曲线同时析出斜锆石和刚玉。在CE曲线末端所具有的物相是18.7%斜锆石、5.0%刚玉、76.2%剩余熔体,化学组成为30.1%ZrO2、53.4%Al2O3及16.2%SiO2。熔体在共晶点E所具有的物相及化学组成:结晶体由约40.2%ZrO2和41.3%Al2O3组成,玻璃相含量约18.5%,玻璃相主要由SiO2、Al2O3、Na2O和少量的ZrO2等组成。依据相图,斜锆石、刚玉及莫来石应在共晶点于1 726 ℃下析出。但是,实际上由于钠的存在抑制了莫来石的形成,熔融凝固后的材料通常只由斜锆石、刚玉相和玻璃相组成。

表2 熔铸41#AZS材料的化学组成及主要性能

图1 41#AZS材料在Al2O3-ZrO2-SiO2三元相图[5]上的组成点位置

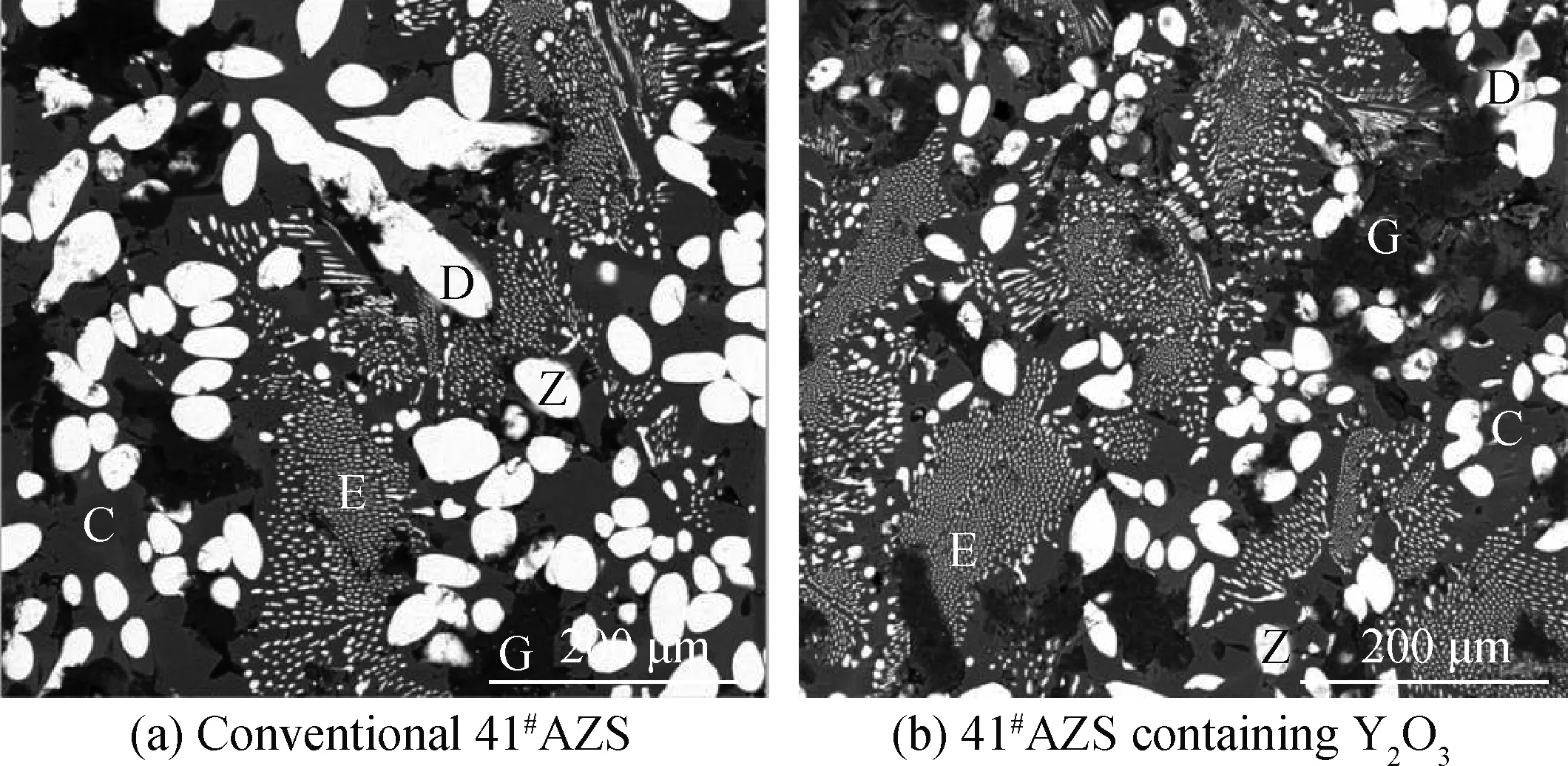

熔铸41#AZS材料典型的显微照片如图2所示,显微结构由孤立的ZrO2晶体(Z)、刚玉(C)、树枝状ZrO2晶体(D)、斜锆石和刚玉的共晶体(E)以及玻璃相(G)组成。由于斜锆石晶体和刚玉的共晶体是材料显微结构中的主晶相,它们是通过消耗熔体中绝大部分的ZrO2成分形成的。因此,结晶后期剩余熔体中结晶析出的少量条板状刚玉相就不会含有细小的ZrO2包裹体。

从样品显微结构的对比分析中可知,配加少量Y2O3后,熔铸41#AZS材料显微结构变化的主要表现为:ZrO2结晶相的颗粒变细,斜锆石枝晶由长条状变为短条状,条板状刚玉晶体从半自形变为它形,其数量和粒度减少,斜锆石和刚玉的共晶体数量有增多趋势,玻璃相的分布趋于均匀,从而使含Y2O3熔铸41#AZS材料的显微结构得以改善。另外,与普通熔铸41#AZS材料相比,含Y2O3熔铸41#AZS材料中刚玉晶体从半自形变为它形,意味着熔体中的氧化铝成分主要消耗于斜锆石和刚玉共晶体的形成,因而,少量剩余氧化铝成分形成的刚玉晶体发育不完全,呈它形晶,参见图2。

图2 41#AZS材料典型的SEM照片(Z-ZrO2晶相,C-条板状刚玉,D-ZrO2枝晶,E-斜锆石和刚玉的共晶体,G-玻璃相)

由于Y2O3的熔点[6]高达2 430 ℃,因而在熔体凝固过程中,它会与先期结晶的ZrO2晶体及其集合体ZrO2枝晶在高温下形成ZrO2-Y2O3固溶体,这可能是ZrO2初晶颗粒变细,斜锆石枝晶由长条状变为短条状的主要原因。另一方面,Y2O3在ZrO2四方相中的最大溶解度在1 650~1 900 ℃小于2%(摩尔分数)[7],而且,Y3+与Zr4+半径相近,Y3+在高温下进入ZrO2晶格,取代Zr4+,形成置换式固溶体,使得较多的ZrO2四方相在较低的温度下得以保留[8],从而起到部分稳定ZrO2四方相的效果。也就是说Y2O3在ZrO2晶体中的固溶度有限且起部分稳定作用。因此,适量添加Y2O3,既能部分稳定ZrO2相,又能避免过量Y2O3随着温度下降从ZrO2-Y2O3固溶体脱溶,进入随后结晶凝固的刚玉或玻璃相中,造成浪费,从而节省材料制备成本。

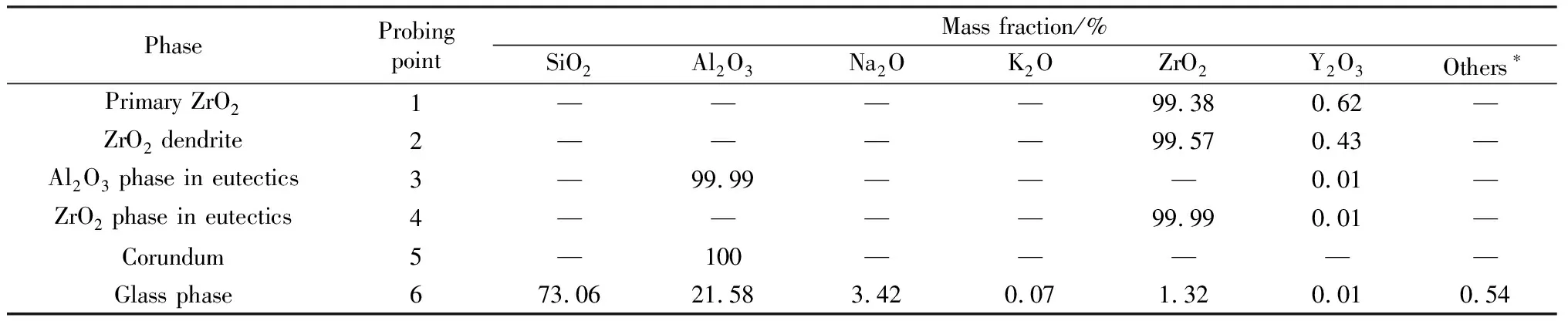

含Y2O3熔铸41#AZS材料的电子探针(EPMA)分析及结果见图3及表3。图3(a)显示了EPMA的面分析区域,图3(b)是区内钇元素面分布像,含钇的物相呈亮色,不含钇的物相呈黑色。不同物相的EPMA测点位置示意图见图3(c)。EPMA分析结果表明,Y2O3主要赋存于首先结晶的ZrO2初晶及其枝晶中,在刚玉、共晶体和玻璃相中Y2O3的含量微小,几乎没有分布。这可能是由于Y2O3的熔点(2 430 ℃)与四方ZrO2的熔点(2 680 ℃)较接近,比Al2O3熔点(2 050 ℃)约高400 ℃,而且ZrO2初晶及其枝晶先于Al2O3结晶析出,加上ZrO2易与Y2O3形成置换式固溶体。因此,适量添加的Y2O3主要与优先结晶的ZrO2形成固溶体,在后期结晶凝固的刚玉晶相或玻璃相中就只有少量或痕量的Y2O3分布。

图3 含Y2O3 41#AZS材料的电子探针分析

表3 Y2O3在41#AZS材料物相中的分布

2.2 ZrO2物相的稳定性及抗侵蚀性能

熔铸AZS材料的主要晶相是斜锆石、刚玉,还有少量的玻璃相。斜锆石和Al2O3-ZrO2共晶体构成砖材的骨架结构,玻璃相充填于骨架结构。玻璃相的软化点较低,加热至高温时便会出现液相,溢流出砖表面,所留微孔会渗入玻璃液,加剧砖材的侵蚀。虽然玻璃相对AZS材料的性能是不利的,但玻璃相的存在又是必需的。因为它的高温软化性使其在晶体相变过程中不会造成阻碍,可一定程度缓解晶体变化产生的应力。

在熔铸AZS材料显微结构中,斜锆石晶体和Al2O3-ZrO2共晶体是材料的主晶相。熔铸AZS耐火材料的抗侵蚀性能主要取决于ZrO2晶体和Al2O3-ZrO2共晶体,玻璃相和刚玉相对不耐侵蚀,则是材料的脆弱或薄弱部分[9-11]。由于ZrO2在高温条件下会发生相变并伴随约6.9%的体积膨胀,因此,促使ZrO2部分稳定,缩小其相变温度范围,以提高ZrO2晶体及共晶体的稳定性,对于提升AZS材料的抗侵蚀性能具有重要意义。

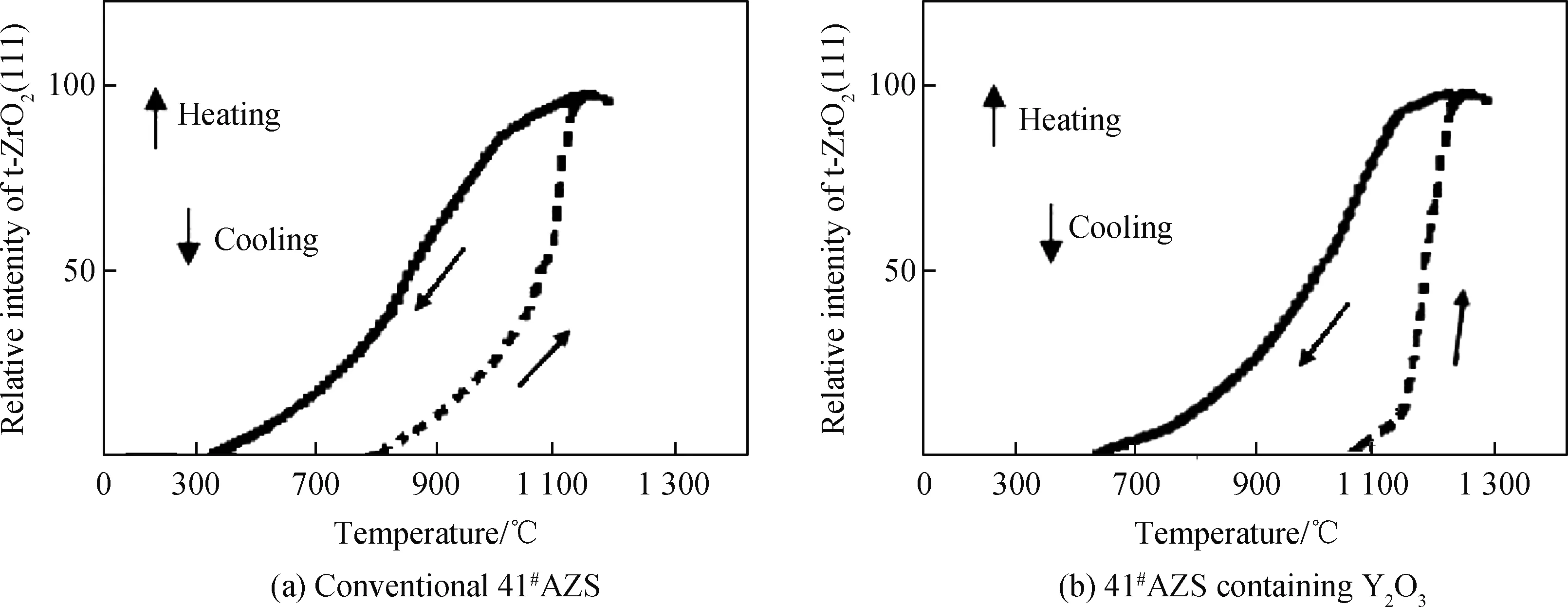

利用高温X射线衍射法,41#AZS材料在25~1 300 ℃升温和冷却过程中ZrO2相转变温度的测定结果见表4。在升温和冷却过程中,样品t-ZrO2(111)面衍射峰强度的相对变化如图4所示。

表4 41#AZS材料在25~1 300 ℃升降温过程中ZrO2的相变温度

图4 加热和冷却过程中41#AZS材料t-ZrO2(111)面衍射峰强度的变化

从表4及图4可知,加热过程中,含Y2O3熔铸 41#AZS材料ZrO2的单斜-四方相变从1 080 ℃开始,至1 260 ℃结束,转变温度范围为180 ℃;相比之下,普通41#AZS材料ZrO2的单斜-四方相变从800 ℃开始,至1 140 ℃结束,转变温度范围为340 ℃。冷却过程中,含Y2O3熔铸41#AZS材料ZrO2的四方-单斜相变从1 150 ℃开始,至550 ℃结束,转变温度范围为600 ℃;而普通41#AZS材料ZrO2的四方-单斜相变从1 100 ℃开始,至330 ℃结束,转变温度范围为770 ℃。这就意味着含Y2O3熔铸41#AZS材料相比普通41#AZS材料,其ZrO2晶体发生相转变的温度范围较窄,即前者ZrO2晶相的稳定性较高。因此,含Y2O3熔铸41#AZS材料的抗侵蚀性能优于普通41#AZS材料(参见表2)。

普通烧结耐火材料的气孔率约在10%~20%,而熔铸耐火材料的气孔率不超过3%,且都是闭口气孔。因此气孔率对熔铸AZS材料抗侵蚀性能的影响很小。除了晶相的稳定性之外,熔铸AZS材料的抗侵蚀性能还受到晶相结构致密性、结构中微裂纹缺陷和玻璃相分布均匀性的影响。普通烧结材料通过利用ZrO2相变产生微裂纹增韧,提高材料的抗热震性能,而熔铸AZS材料需要抑制ZrO2相变裂纹的产生和扩展,以防止制品开裂,或避免相变裂纹成为材料抗侵蚀性能的薄弱点,影响材料的使用寿命。当三种主要晶相在AZS材料中均匀分布,并呈现结合紧密状态,玻璃相在晶体骨架结构中均匀分布,微裂纹数量很少或没有,并且未连接扩展为长裂纹,可以避免制品开裂,熔铸AZS耐火材料对玻璃液的侵蚀就具有非常好的抵抗性。

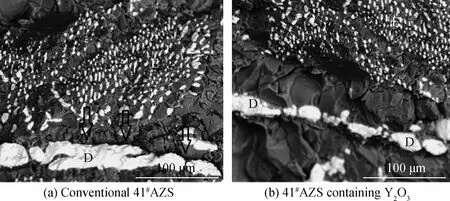

熔铸AZS材料加热和冷却后断面的显微照片如图5所示。氧化锆陶瓷中ZrO2晶体的相变程度与晶粒尺寸之间一般呈线性递增关系,晶粒尺寸越大,相变程度越大[12]。但两个AZS材料样品皆未发现ZrO2穿晶裂纹的存在。由于A12O3-ZrO2共晶体中ZrO2的晶粒尺寸小,相变程度低,而且受到刚玉基晶的约束,两个样品的共晶体内ZrO2微晶边缘无沿晶微裂纹产生(参见图5)。

图5 加热和冷却后的41#AZS材料断面显微照片

由于未掺加Y2O3稳定剂,普通41#AZS材料中晶粒尺寸较大的ZrO2枝晶在升降温过程中完全相变,在树枝状ZrO2晶体边缘出现了沿晶微裂纹。与普通41#AZS材料相比,含Y2O3熔铸41#AZS材料ZrO2晶体的稳定性较高,相变程度较低,其树枝状ZrO2晶体边缘不会形成沿晶微裂纹(参见图5)。因此,减少了熔融玻璃液对AZS材料渗透侵蚀的通道,从而有利于提高该材料的抗侵蚀性能。此外,Y2O3稳定剂的加入有助于抑制ZrO2晶体的相变膨胀效应,减缓玻璃相向材料表面的渗出,因此,该材料玻璃相渗出量减少(见表2)。

3 结 论

在熔铸41#AZS材料组分中配加质量分数2.5%的Y2O3作为稳定剂,可改善41#AZS材料的显微结构,使晶相颗粒变细,斜锆石枝晶由长条状变为短条状,斜锆石和刚玉的共晶体数量有增多趋势,玻璃相的分布趋于均匀。而且,Y2O3稳定剂还能使41#AZS材料ZrO2的四方-单斜相变温度范围由原来的770 ℃减小为600 ℃,ZrO2的单斜-四方相变温度范围由原来的340 ℃减小为180 ℃,致使材料ZrO2相的转变温度范围显著收窄,提高ZrO2晶相及共晶体的稳定性,从而显著提高该材料的抗玻璃液侵蚀性能。