Fe-C等温凝固中的枝晶生长的溶质俘获相场法模拟

2016-11-26张超彦佟乐乐

张超彦,秋 艳,佟乐乐

(1.徐州工业职业技术学院,江苏徐州221100;2.中北大学材料学院,山西太原030051)

·企业管理·

Fe-C等温凝固中的枝晶生长的溶质俘获相场法模拟

张超彦1,秋艳1,佟乐乐2

(1.徐州工业职业技术学院,江苏徐州221100;2.中北大学材料学院,山西太原030051)

采用模拟相场法模拟了C的质量分数为1%的铁碳合金等温凝固过程中枝晶生长和溶质分布及溶质俘获对其的影响,研究枝晶尖端半径大小和生长速度之间的关系。结果表明,初始枝晶的溶质浓度最低,二次枝晶之间的区域溶质浓度最高。枝晶生长包括生长和成熟阶段,枝晶的尖端半径大小与生长速度成反比。受溶质俘获的影响,枝晶上的溶质浓度有波动。

相场法;枝晶生长;溶质俘获

Fe-C合金是广泛使用的工程材料,其在高温下的微观组织对力学性能有很强的影响,目前在高温下直接观察凝固过程比较困难[1]。随着计算机科学和凝固理论的发展,通过计算机的计算来模拟凝固过程已成为一种有效的材料模拟方法。

相场法模拟基于Ginzburg-Landau理论,通常被用来模拟枝晶生长[2]。相场法是解决复杂凝固过程的一种有效方式,目前已得到广泛的应用[3]。Kim在KKS模型下模拟了Fe-C合金在等温条件下的枝晶生长[4]。Wanli Qiu[5]、Yan’eNiu用相场模型研究过冷度、各向异性、界面宽度和方向的选择对Fe-C合金的凝固过程的影响[6]。YuXie通过Karma相场模型研究了Fe-C合金的定向凝固[7]。

在本次研究中,采用由Ohno和Matsuura开发的相场模型进行模拟[8],该模型是基于Karma的固相/液相薄界面的相场模型[9-10],引入溶质俘获,使其能较好地模拟枝晶生长过程和溶质浓度分布。本文模拟了C的质量分数为1%的Fe-C合金在等温凝固过程中的枝晶生长和溶质浓度。

1 计算模型与参数

1.1相场模型

相场法引入一个连续变量φ作为标识相[2],本次模拟中,变量φ在固相中定义为+1,液相中定义为-1,中间值为固液两相界面[11]。

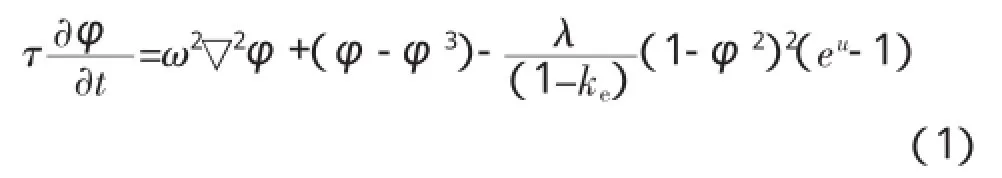

1.1.1相场控制方程

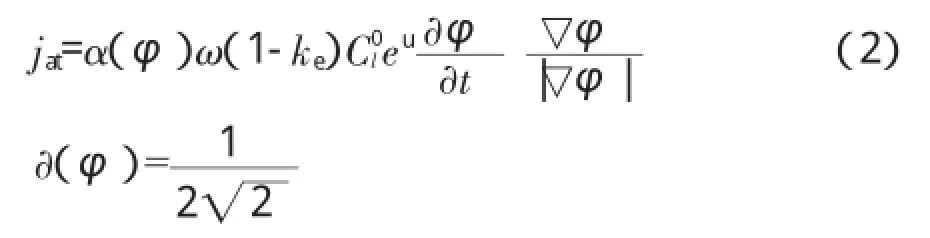

1.1.2浓度控制方程

溶质俘获参数:

浓度控制方程:

1.2材料参数

本文中,采用的C的质量分数为1%的Fe-C合金参数见表1.

表1 C的质量分数为1%的Fe-C合金参数

2 数值计算

2.1初始条件和边界条件

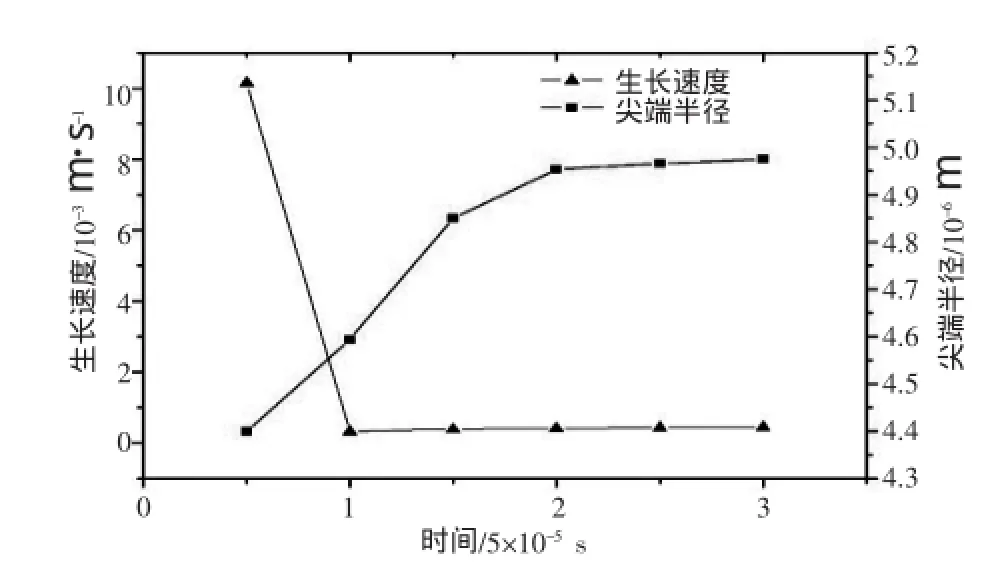

定义初始的原子核半径等于ro,以下列条件来确定初始条件和边界条件:

式中:x、y为横坐标值和纵坐标值;C为初始温度。

由于枝晶等轴晶粒为对称结构,选择1/4枝晶进行计算,网格数取96×96.

2.2数值计算方法

采用有限元法求解方程(1)和(3),并使用三维自适应网格细化算法对网格进行网格划分[16]。本次模拟时间步长为Δt=5×10-8s,每计算20步,对网格进行一次精炼以减少计算时间。

3 结果与分析

3.1枝晶生长过程

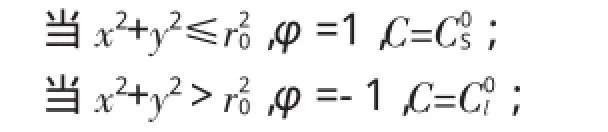

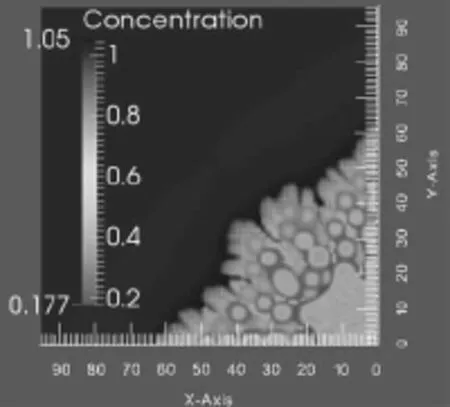

在模拟中,选定与枝晶生长相关参数:无量纲过冷度为0.5,各向异性(ε=0.02),过饱和度(Ω=0.45),欧拉角为45°.枝晶形态和溶质分布如图1和图2所示。

图1 不同时间枝晶生长形貌

图1a)~f)为不同时间的1/4枝晶的形貌图。在凝固开始阶段,晶核在下角处产生,凝固区呈近似圆形并逐渐扩大。随着时间推移,一次枝晶沿X/Y轴成为明显的块状,溶质出现分布不均现象。如图1d)所示,在7 000 ΔT时,二次枝晶在不同的方向产生,图1和图2中的二次枝晶形貌和实验中观察到一致[17]。模拟中选择沿坐标轴45°方向为择优取向,二次枝晶沿择优取向的生长速度比其他方向要快,这是由于界面能的各向异性所确定的择优取向的结果。图1和图2中时间到10 000 ΔT时,二次枝晶变得不明显,甚至近乎消失,这种现象表明择优取向及生长在不同方向的二次枝晶在生长过程中有重熔产生,产生这种现象的原因如下。

在二次枝晶生长的开始阶段,由于固液界面的过冷度几乎完全相同,此时二次枝晶在不同方向上的生长速度一致。

随着二次枝晶的生长,导致溶质再分配,溶质在枝晶臂间富集。由于竞争生长的加剧,枝晶沿择优取向生长,向溶液中排出了更多的溶质。高溶质导致溶化温度降低,因此背离择优取向的枝晶发生重熔,择优取向方向上的枝晶继续生长。

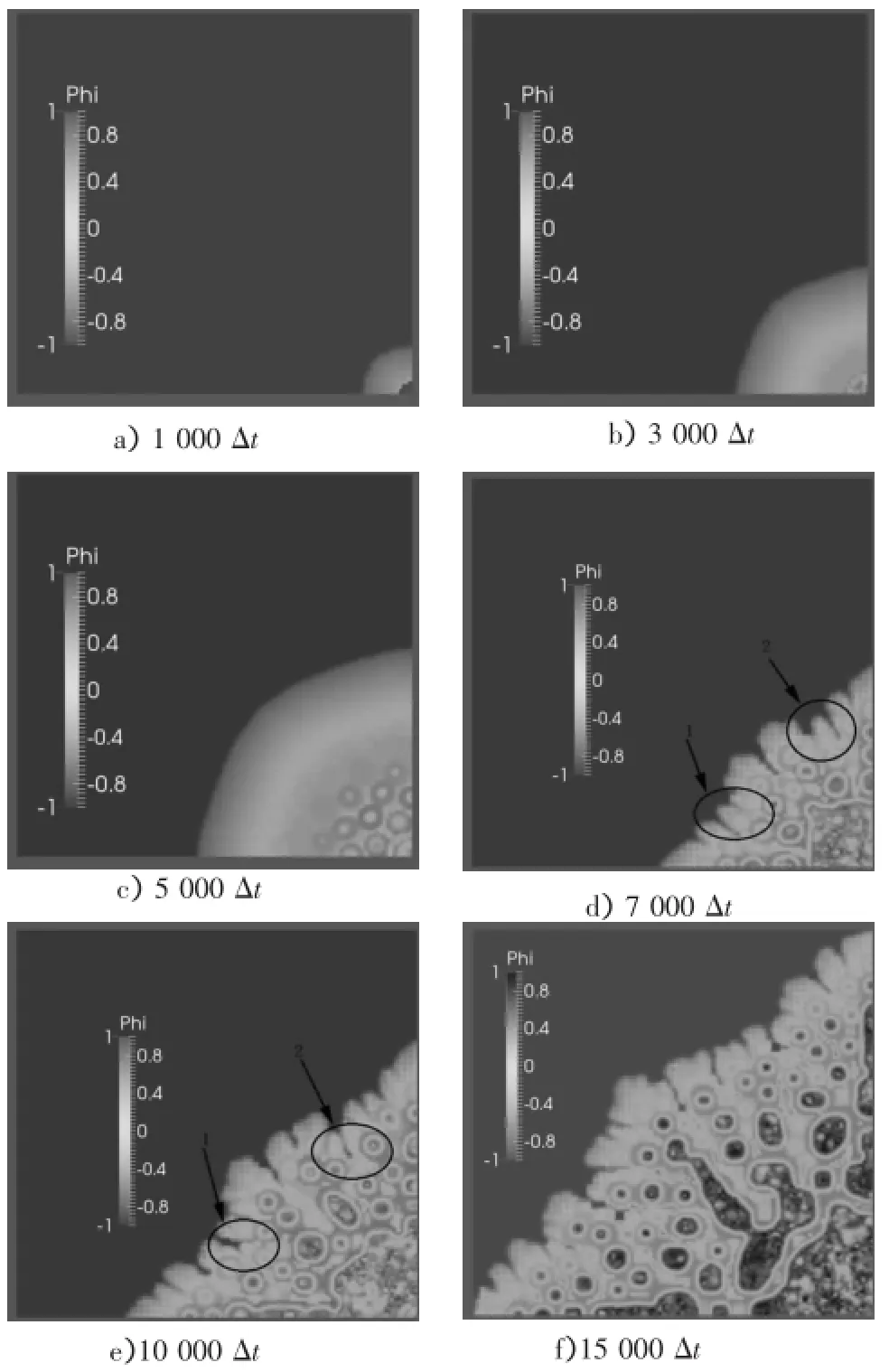

图2a)~e)是随着时间的不同浓度的分布。可以发现浓度分布和枝晶形貌保持一致,一次枝晶的溶质浓度最低约为0.35%,而固液界面附近的溶质浓度达到1.05%.这是由于枝晶生长过程中,固液界面发生了溶质再分配,溶质在枝晶表面处富集[18]。

当固液界面的推进速度比溶质在液相中的扩散速度大时,溶质在固液界面偏离稳定状态,溶质浓度富集,这现象称为“溶质俘获”[19]。在此模拟中,引入溶质的流动,发现浓度在枝晶上的分布规律。SuZhao[20]在研究中指出溶质俘获现象随着枝晶的增长速度增大而更加明显。由图2d)~f)可知,枝晶尖端后方的中心轴附近出现一块低溶质浓度区域,这是由于溶质俘获使枝晶尖端的溶质浓度比中心轴附近的溶质浓度高而引起的。

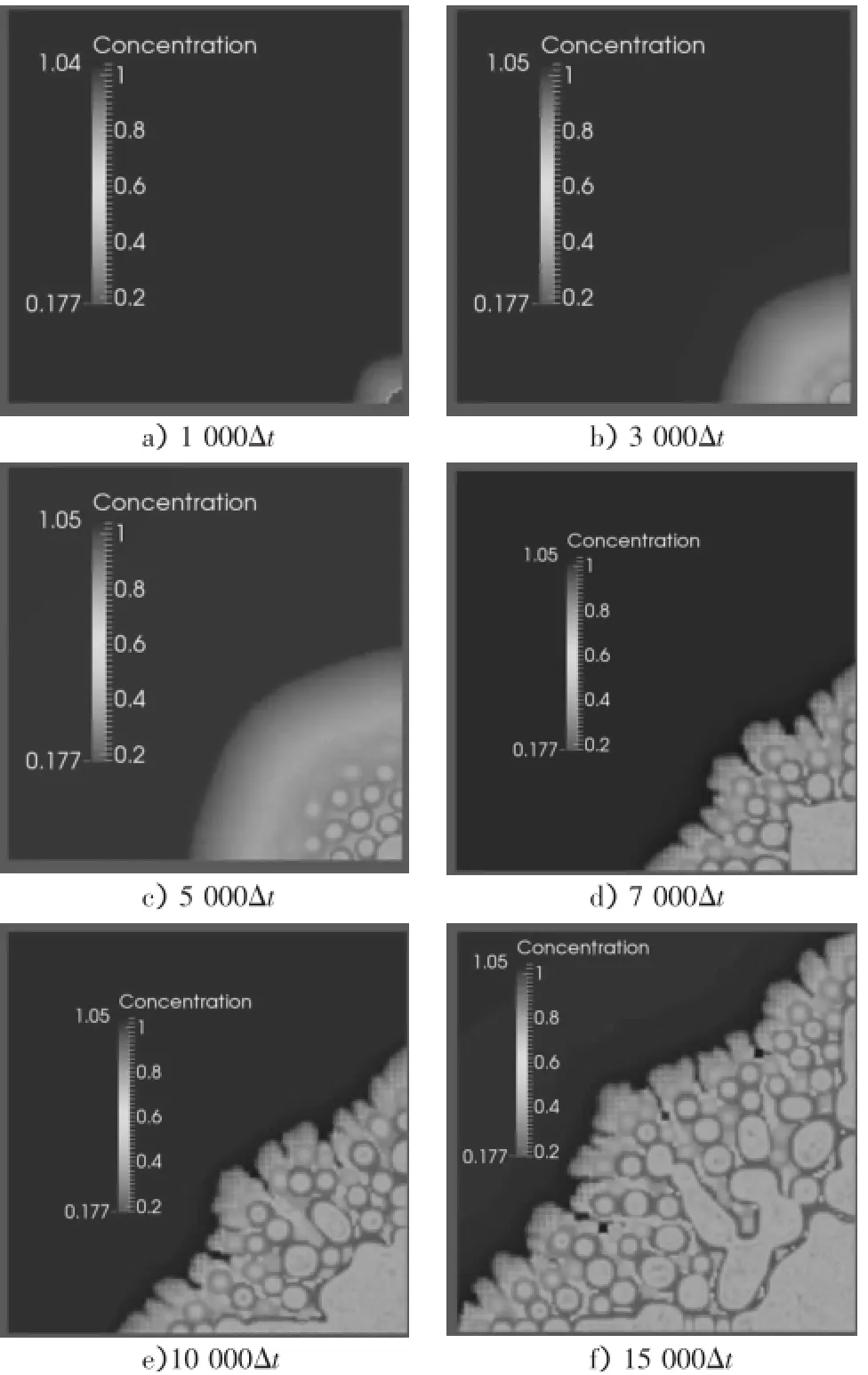

3.2尖端半径与生长速度

图3为尖端半径与生长速度曲线,在枝晶生长开始阶段,生长速度较高,这是由于开始阶段过冷度较大,对枝晶生长的驱动力较大引起。枝晶的生长过程中,溶质再分配导致固液界面溶质浓度增加。液相线斜率为负,溶质浓度的增加会减小尖端生长速度。最后,尖端生长速度保持恒定,界面变为一个相对稳定的状态。

图2 不同时间的溶质浓度分布

图3 尖端半径与生长速度曲线

3.3溶质分布分析

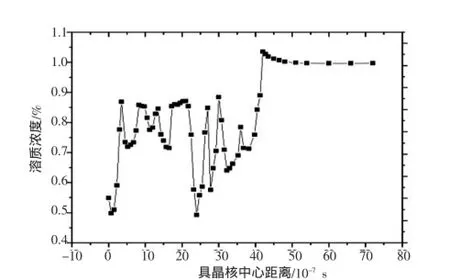

3.3.1直线上溶质分布

选择在x=30,9 000 ΔT溶质分布进行分析。由图4和图5可知由于溶质俘获导致枝晶中心溶质浓度最低,树突处溶质浓度也不相同。图4中,枝晶的溶质浓度在0.7%~0.9%的范围内,说明“溶质俘获”对溶质分布的影响是有限的。浓度在Y=20~30之间的突变是由于固液两相界面溶质俘获现象引起。在远离固液界面处的位置,溶质浓度降低并稳定为初始浓度。本模拟结果与Yan’eNiu的研究结果一致[19],计算结果可信。

3.3.2同一位置不同时间的浓度分析

图6为完整的枝晶生长过程位置点(30,30)的溶质浓度曲线,在6 000Δt之前,点(30,30)的溶质浓度液相初始浓度1.0%,表明之前该点位置在液相中并且距离固液界面较远。在7500 Δt到8000 Δt之间,浓度增大到最大值,此时该点处于固液两相界面,由溶质再分配引起。在8000Δt后,溶质浓度下降,此时该点处于枝晶间,由于溶质对液相的排斥引起。在11000Δt左右,该点的溶质浓度下降到约0.6%,达到稳定状态。

图4 x=30溶质分布曲线

图5 9000Δt时溶质分布

图6 点(30,30)溶质浓度曲线

4 结论

本文通过相场法模拟了Fe-1.0%C等温凝固下枝晶的长大过程,分析了二次枝晶的重熔粗化和枝晶溶质浓度分布等,得到如下结论:

1)模拟了Fe-wt.%C枝晶生长过程中,得到的枝晶形貌,观察了二次枝晶重熔粗化过程;

2)引入溶质俘获研究溶质的分布,得出枝晶中央溶质浓度最低、二次枝晶间产生溶质富集,由于溶质俘获的影响枝晶中的溶质浓度是不均匀的,但溶质俘获对溶质浓度的影响是有限的;

3)枝晶生长过程中,尖端的生长速度由最大值减小,最后进入一个稳定的状态,尖端半径与尖端生长速度有相反的变化。

[1]牛艳娥,严文,冯小明,等.Fe-C合金等温凝固过程的相场法模拟[J].铸造技术,2008,29(2):244-249.

[2]王明光.NiCu合金枝晶生长三维相场法模拟及关键技术研究[D].太原:中北大学,2011.

[3]Kim S G,Kim W T,Suzuki T.Phase field model for binary alloys[J].Phys RevE,1999,60(6):7186-7197.

[4]邱万里,蔡启舟,龙文元.用相场法模拟Fe-0.5mol%C合金枝晶生长的相关参数优化[J].现代铸铁,2005,25(4):27-29.

[5]牛艳娥,严文,冯小明,等.Fe-C合金等温凝固过程枝晶形貌的相场法模拟[J].热加工工艺,2008,37(5):4-8.

[6]Xie Yu,Dong Hongbiao,Jonathan Dantzig.Growth of Secondary Dendrite Arms of Fe-C Alloy during Transient directional solidification by Phase field Method[J].ISIJ International,2014(54):430-436.

[7]Huang WD,Geng XG,Zhou YH.Primary spacing selection of constrained dendritic growth[J].Journal of Crystal Growth,1993(134):105-115.

[8]Amoorezaei M,gurevich S,Provatas N.Spacing characterization in Al-Cu alloys directionally solidified under transient growth conditions[J].Acta Materialia,2010(18):6115-6124.

[9]Liu S,Lu SZ,Hellawell A.Dendritic array growth in the systems NH4Cl-H2O and[CH2CN]2H2O:the detachment of dendrite side arms included by deceleration[J].Journal of Crystal Growth,2002(4):740-750.

[10]Xie Y,Dong HB,Dantzig JA.Using the interface Peclet number to select the maximum simulation interface width in phase-field solidification modeling[J].Computational Material Science,2013(70):71-76.

[11]Phelan D,Reid M,Dippenaar R.Kinetics of the peritectic phase transformation in-situ measurements and phase field modeling. Metall[J].Mater.Traps.A,2006(37):985-987.

[12]Arnberg L,Mathiesen RH.X-ray monitoring of solidification phenomena in al-cu alloy[J].Materials Science Forun,2006(508):69-74.

[13]XieY.Development,application of phase field models to study the solidification of steels in a weld pool[D].U.K.,University of Leicester,2012.

[14]Jun-Ho Jeong,Nigel Goldfield,Jonathan A.Dantzig.Phase field model for three-dimensional dendritic growth with fluid flow[J].Physical Review E,2001,64(4):1-13.

[15]Zhou Yaohe.Effect of solute trapping on the growth process in undercooled eutectic melts[J].Acta Metallurgica Sinica,2008,44(11):1335-1339.

[16]牛艳娥,韩小峰,李明.Fe-C合金等温凝固过程枝晶生长的相场法模拟[J].热加工工艺,2010,39(7):34-38.

Simulation of Dendrite Growth of Fe-1.0wt.%C in Isothermal Solidification with Solute Trapping by Phase Field Method

ZHANG Chao-yan1,QIU Yan1,TONG Le-le2

(1.Xuzhou College of Industrial Technology,Xuzhou,Jiangsu 221100,China;2.College of Materials Science and Engineering,North University of China,Taiyuan Shanxi 030051,China)

The simulation used the Phase Field Method to calculate the dendrite growth of Fe-C in isothermal solidification,studied the relationship between tip radius and tip velocity,simulated the solute distribution and the effect on the distribution of solute trapping.The result suggests that the primary stalk has the lowest concentration,and the regions between the secondary arms are the highest.The dendrite growth include growing and ripening stages.The tip radius and velocity are in inverse proportion.Because of the solute trapping,the concentration in the dendrites has a fluctuation.

Phase Field Method,dendrite growth,solute trapping

TG244

A

1674-6694(2016)05-0047-04

10.16666/j.cnki.issn1004-6178.2016.05.015

2016-05-18

张超彦(1981-),男,河南邓州人,讲师,硕士,研究方向:金属材料学。