不同卸荷应力路径下煤样破坏特征实验研究

2022-05-13蔚斐张通刘文杰谭辉杨鑫于祥

蔚斐,张通,刘文杰,,谭辉,杨鑫,,于祥,

(1.安徽理工大学 矿业工程学院,安徽 淮南 232001;2.合肥综合性国家科学中心 能源研究院(安徽省能源实验室),安徽 合肥 230031;3.安徽理工大学 深部煤矿采动响应与灾害防控国家重点实验室,安徽 淮南 232001)

0 引言

随着我国经济迅速发展,能源需求量与日俱增,煤炭仍将是我国的主导能源并维持高强度采掘。在原位多应力环境下,大量弹性能蕴藏于煤体,一定程度上弹性能突然释放加剧了煤体发生拉-剪复合式破坏的进程,进而引发煤岩系统失稳,导致冲击地压事件逐年增加。因此,对煤样破坏力学损伤机理进行研究具有重要的现实意义。

近年来,国内外学者对煤岩力学破坏特征的研究取得了丰硕成果[1]。胡国忠等[2]探究了微波致裂弱化法降低硬煤冲击倾向性的实效性,研究了微波辐射对煤体的动态破坏时间、冲击能量指数、弹性能指数、单轴抗压强度和纵波波速的影响规律。齐庆新等[3]提出了以应力控制为中心、以单位应力梯度为表征的冲击地压应力控制理论。窦凤金等[4]研究了巨厚煤层应力集中诱发冲击矿压的作用机理,认为在较高的动态应力集中作用下,煤体聚集了大量弹性能,形成变化较大的错动剪应力,加剧了煤体破坏。刘广建[5]分析了裂缝煤岩失稳的力学响应,研究了裂缝煤岩煤样的损伤机制、动态破裂特征及裂缝煤岩体冲击失稳的力学机制。齐庆新等[6]澄清了煤岩动力灾害防控中的一些模糊概念,建立了用于统一描述冲击地压和煤与瓦斯突出发生机理的广义“三因素”理论。P.K.Kaiser 等[7]研究了煤岩破坏过程中的损伤变量,通过数值模拟对能量释放进行了理论分析。杨磊[8]研究了声发射与冲击倾向性的关联性,发现声发射总能量数、定位事件数与冲击倾向性呈正相关关系,从一定程度上揭示了煤体积聚和释放弹性能的能力。李勋达[9]对不同种类煤岩煤样进行了单轴压缩破坏,揭示了声发射前兆信息特征,为煤矿动力灾害防治提供了理论基础。崔峰等[10]建立了强冲击倾向性煤层上部“倒梯形”覆岩结构与冲击发生临界位置的关键层结构力学模型。左建平等[11-12]探究了单轴压缩条件下煤岩组合体的力学特征和冲击倾向性变化规律,分析了分级加卸载实验条件下的煤体破坏机制。杨磊等[13]研究了煤岩组合体的能量演化规律与破坏机制,指出煤岩体单轴受载过程中,煤体率先达到储能极限发生破坏,煤体破坏瞬间释放的能量导致张拉破坏。潘一山等[14]提出了复合灾害机理关键点在于揭示巷道整体系统和破碎区子系统的稳定原理及两者间的相互影响。Dou Linming 等[15]提出了动静载相结合引起的冲击地压机理。齐庆新等[16]提出以应力控制为中心,采用相似模拟和数值模拟分析了原岩应力、构造应力、采动应力对冲击地压发生的影响。

上述对煤样变形强度特性、破坏特征和声发射信号规律的研究大多基于单轴压缩实验、数值模拟或冲击倾向性实验,存在力学参数测试较单一、应力加载方向局限性较大等缺陷,在反演真实地质情况下数值模拟效果存在偏差,并且对煤岩动力灾害和冲击倾向性判定是基于现场实验进行的宏观研究,对于真三轴不同卸荷应力路径下煤样破坏特性机理研究较少。针对上述问题,本文以陕西彬长胡家河煤矿工程地质为研究背景,利用高频振动采集及孔内成像三轴动静载实验系统设计了3 种不同卸荷应力路径下煤样破坏特征实验,探究煤样破坏的力学损伤行为、声发射信号规律和分形特征,以期为深部煤矿采动提供基础研究。

1 真三轴扰动实验

1.1 煤样制备

实验所需煤样取自陕西彬长胡家河煤矿4 号煤层,该煤层在矿区内赋存稳定,煤层采深为600 m 左右,平均煤层厚度为25 m,煤层倾角为0~3°。4 号煤层直接顶板岩性以粉砂岩、中粗粒砂岩为主,厚度为30 m 左右;基本顶为中粗粒砂岩,厚度约为50 m;底板以铝质泥岩为主,属于不稳定型底板,厚度约为38 m。经过现场微震监测,煤层上下分层均具有强冲击倾向性,顶板具有弱冲击倾向性,底板无冲击倾向性。

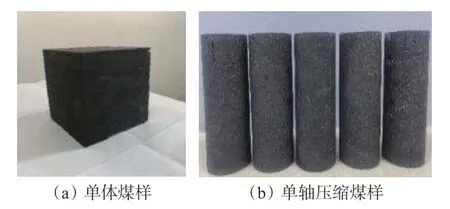

为控制煤样的离散性,现场取样后将未经风化的煤样密封后运回实验室。将大块煤样经过切割机打磨成100 mm×100 mm×100 mm 单体煤样(图1(a))。煤样加工过程中要求单体煤样上下端直径偏差不大于0.3 mm,煤样表面应光滑,避免因不规则表面产生应力集中现象。端面不平行度均要符合GB/T 23561.7-2009《煤和岩石物理力学性质测定方法》的规定,同时按照标准制备单轴压缩煤样(图1(b)),测得煤样基本力学参数,见表1。

图1 加工后煤样Fig.1 Processed coal samples

表1 煤样力学参数Table 1 Mechanical parameters of coal samples

1.2 实验系统与实验方案

1.2.1 实验系统

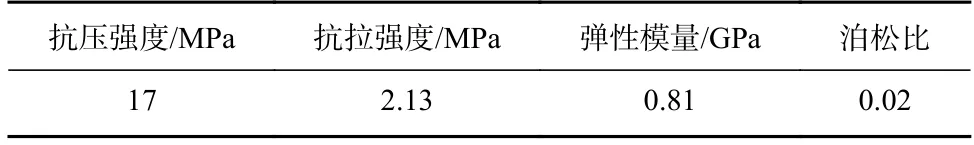

高频振动采集及孔内成像三轴动静载实验系统由声发射系统、轴加载控制台、压力室和压力泵等组成,如图2 所示。该系统可实现三向载荷独立加载,压力泵用于给压力室提供压力,压力泵恒流加载参数设为30 mL/min,轴加载控制台用于观察压力泵状况,声发射系统可对煤岩破坏时释放的弹性波进行实时监测。

图2 高频振动采集及孔内成像三轴动静载实验系统Fig.2 Triaxial dynamic and static load experimental system of high-frequency vibration acquisition and borehole imaging

1.2.2 实验方案

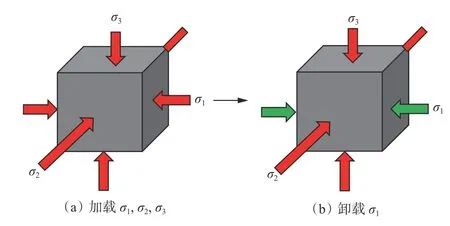

根据煤岩体应力环境的演变规律[17],设计了3 种不同卸荷应力路径下煤样的真三轴实验。为避免实验结果的偶然性,保证每个实验方案不少于3 组煤样。

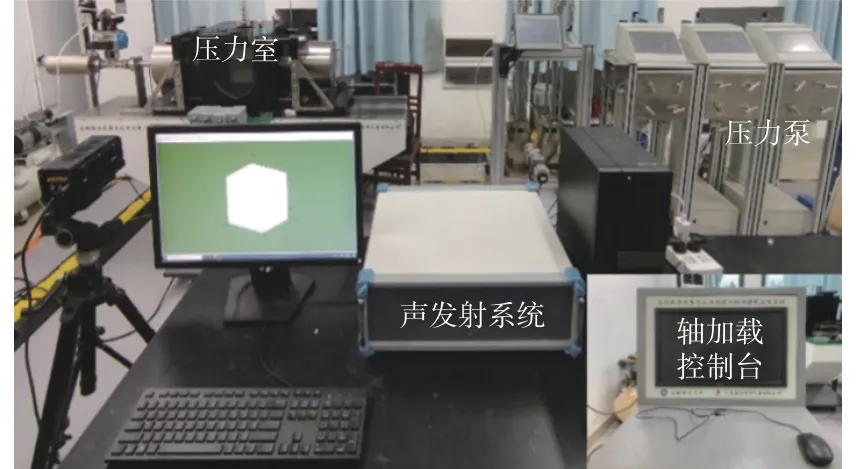

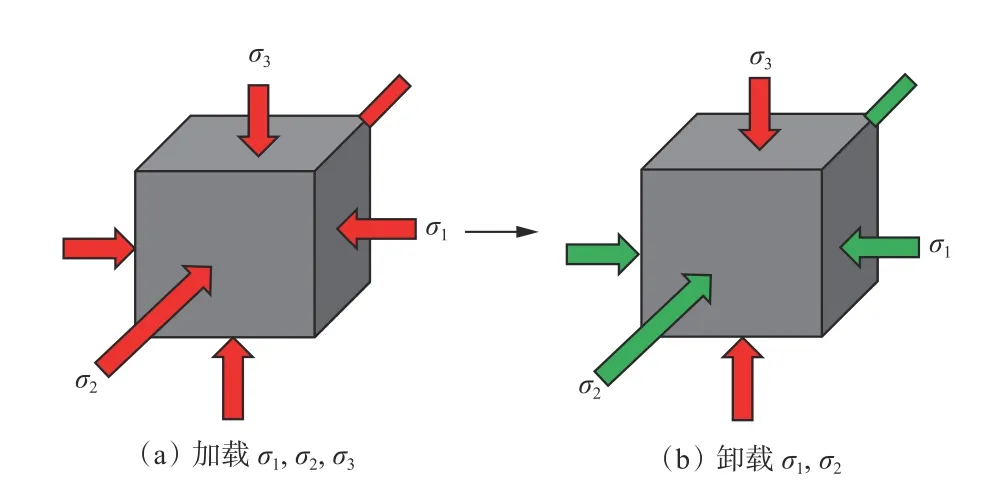

在不同卸荷应力加卸载中,分别用 σ1表示最小主应力,σ2表 示最大主应力,σ3表示中间主应力;用红色箭头表示加载方向,绿色箭头表示卸载方向。

具体实验方案如下:

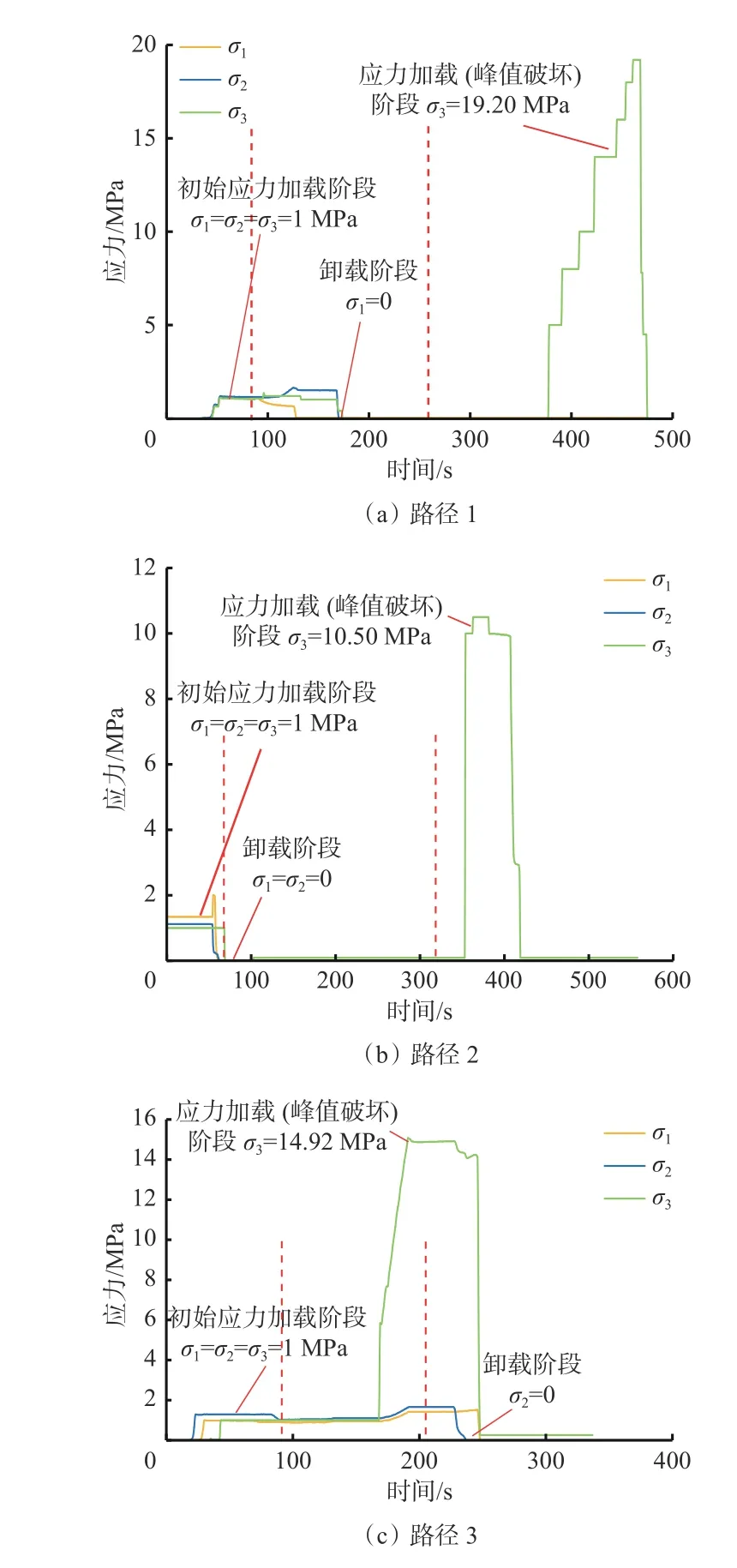

(1)路径1:将煤样置于真三轴应力环境中,加载 σ1,σ2,σ3至初始应力并使其达到平衡,随后继续加载 σ3,匀速卸载 σ1,如图3 所示。具体步骤:首先采用恒流加载方式,以30 mL/min 的流速将 σ1,σ2,σ3加载至1 MPa,将煤样应力环境状态固定。然后将σ3加 载至19.20 MPa,稳定3 min。最后将 σ1卸载至0,实验结束后保存数据。

图3 路径1 加卸载Fig.3 Loading and unloading under condition of path 1

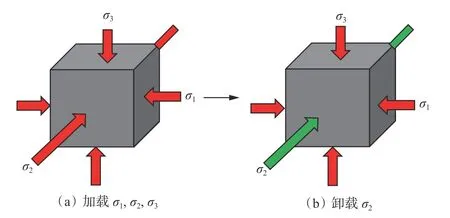

(2)路径2:将煤样置于真三轴中应力环境中,加载 σ1,σ2,σ3至初始应力并使其达到平衡,随后继续加载 σ3,匀速卸载 σ1和 σ2,如图4 所示。具体步骤:首先以30 mL/min 的流速将 σ1,σ2,σ3加载至1 MPa,将煤样应力环境状态固定。然后将 σ3加载至10.50 MPa,稳定3 min。最后同时将 σ1和 σ2卸载至0,实验结束后保存数据。

图4 路径2 加卸载Fig.4 Loading and unloading under condition of path 2

(3)路径3:将煤样置于真三轴应力环境中,加载σ1,σ2,σ3至 初始应力并使其达到平衡,随后继续加载σ3,匀速卸载 σ2,如图5 所示。具体步骤:首先以30 mL/min的流速将 σ1,σ2,σ3加载至1 MPa,将煤样应力环境状态固定。然后将 σ3加载至14.92 MPa,稳定3 min。最后将 σ2匀速卸载至0,实验结束后保存数据。

图5 路径3 加卸载Fig.5 Loading and unloading under condition of path 3

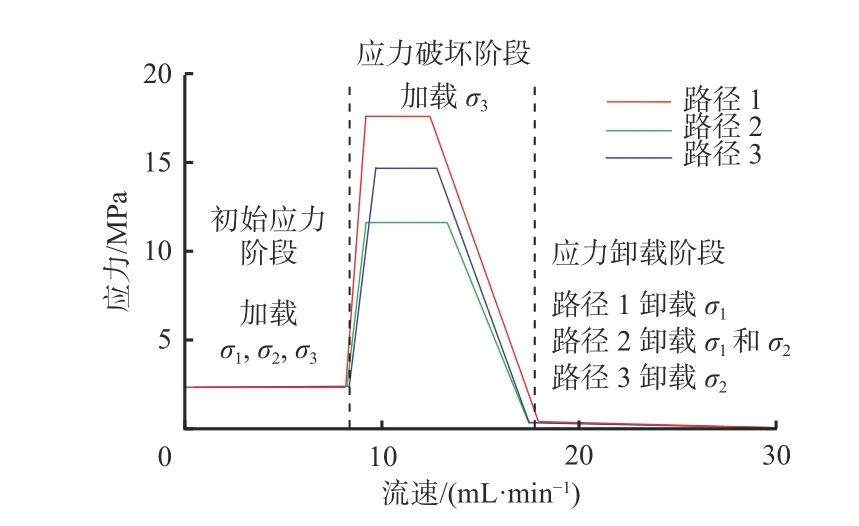

由上述实验方案可以绘制出应力路径曲线,如图6所示。可看出煤样破坏经历了初始应力阶段、应力破坏阶段及应力卸载阶段。当煤样处于初始应力阶段时,分别将 σ1,σ2,σ3加载至1 MPa;当煤样处于应力破坏阶段时,加载 σ3至煤样破坏,随后3 种应力路径分别通过变换不同的卸载方式将 σ1,σ2,σ3卸载至0。

图6 不同卸荷应力路径Fig.6 Different unloading stress paths

2 实验结果与分析

2.1 煤样破坏特征分析

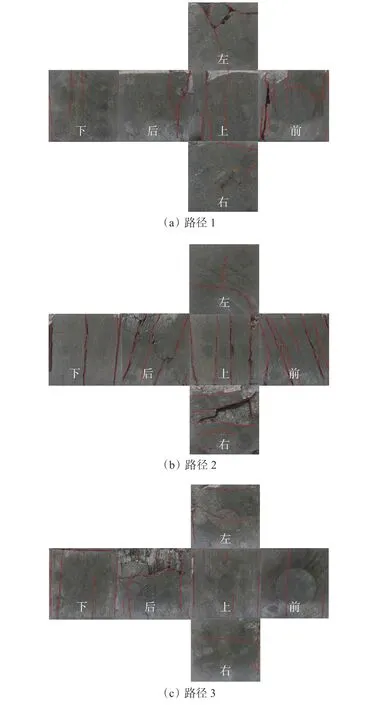

通过3 种不同卸荷应力路径进行煤样破坏特征分析,高静载作用下不同卸荷应力路径煤样变形破坏特征如图7 所示。上下表面为轴向应力方向,前后表面为最小水平应力方向,左右表面为最大水平应力方向。

在路径1 中,观察煤样破坏形态,前后表面各有1 条贯穿煤样的宏观裂隙且裂隙靠近边缘,左右表面裂隙密度较小,上表面有3 条宏观裂隙,下表面裂隙密度较小,煤样为拉-剪复合破坏,如图7(a)所示。

在路径2 中,前后表面裂隙相对于路径1 实验的裂隙密度较大,共有8 条贯穿煤样的宏观裂隙,左表面裂隙密度较小,右表面出现了环形裂隙。上下表面有7 条贯穿煤样的宏观裂隙,煤样为拉-剪复合破坏,如图7(b)所示。在路径2 实验中,最小和最大水平应力同时卸载,使得前后面和左右面抵抗变形能力降低,裂隙密度比路径1 大。

在路径3 中,煤样前表面裂隙密度较小,后表面出现2 条贯穿煤样的宏观裂隙。伴随部分煤样劈裂现象,左右表面裂隙密度较小,上下表面相对于路径2 实验的裂隙密度更小。这是由于在路径3 实验中,卸载最大水平应力使得后表面的承载能力降低,产生了较其他表面更多的裂隙,如图7(c)所示。

图7 高静载作用下不同卸荷应力路径煤样变形破坏特征Fig.7 Deformation and damage characteristics of coal samples in different unloading stress paths under high static load

3 种不同卸荷应力路径下煤样破坏模式均为拉-剪复合破坏。由于煤样均是轴向应力(即中间主应力)不断增加,各水平应力在逐渐降低的过程中为煤样提供了拉应力,导致不同卸荷应力路径下煤样各表面破坏形态显著不同。

随着 σ3逐渐增大,煤样从萌生新裂隙及产生少量原生孔隙到裂隙沿裂纹尖端扩张,此时煤样以储能为主,煤样渐进破坏经历了较长的平静期。煤样处于六面加载时,由于煤样内部节理、层理和裂隙等较为发育,煤样非均质性较为明显,此时随着 σ3不断增大,使得煤样内部应力非均匀程度逐渐增大,引起裂隙在煤样中扩展、贯通,导致煤样发生张拉破坏。随着 σ3继 续增大,煤样变形破坏逐渐由 σ1和 σ2向纵深发展,新生裂纹不断萌生,煤样中部发生间歇性张拉,煤样裂隙不断发育至底部,引起煤样发生层状起裂破坏。煤样发生第1 次破坏后仍具有一定的承载能力,内部仍积聚大量弹性能,随着应力持续加载,煤样发生严重压剪破坏,在能量驱动下,内部煤粉从煤样裂缝中急剧涌出,煤样发生整体性失稳破坏。

2.2 煤样峰值强度特性分析

不同卸荷应力路径下煤样应力峰值强度如图8所示。①将路径1 实验中 σ1,σ2,σ3加载至1 MPa后,稳定3 min,加载 σ3至19.20 MPa,煤样逐渐开始发生破坏,稳定3 min 后卸载 σ1至0,煤样已经破坏。② 将路径2 实验中 σ1,σ2,σ3加载至1 MPa 后,稳定3 min,加载 σ3至10.50 MPa,煤样逐渐开始发生破坏,稳定3 min 后卸载 σ1和σ2至0,煤样已经破坏。③将路径3 实验中 σ1,σ2,σ3加载至1 MPa 后,稳定3 min,加载 σ3至14.92 MPa,煤样逐渐开始发生破坏,稳定3 min 后卸载 σ2至0,煤样已经破坏。

图8 不同卸荷应力路径下煤样应力峰值强度Fig.8 Stress peak strength of coal samples at different unloading stress paths

从图8 可看出:3 种不同卸荷应力路径下应力峰值强度存在明显差异,路径1 应力峰值强度为19.20 MPa,路径2 应力峰值强度为10.50 MPa,路径3 应力峰值强度为14.92 MPa,应力峰值强度平均值为14.87 MPa。利用方差算术平方根可计算得到3 种不同卸荷应力路径下应力峰值强度标准差达4.35 MPa,占峰值强度平均值的29.25%。当应力载荷达到峰值强度平均值14.87 MPa 时,煤样发生破坏。

2.3 煤样声发射响应特征分析

煤样由变形到承载失效的渐进破坏过程是煤样内部微观损伤由量变到质变的宏观表征,利用声发射可对煤样内部微裂隙起裂和扩展时产生的弹性波进行实时监测。因此,应用声发射响应可对煤样渐进损伤过程进行定量分析。

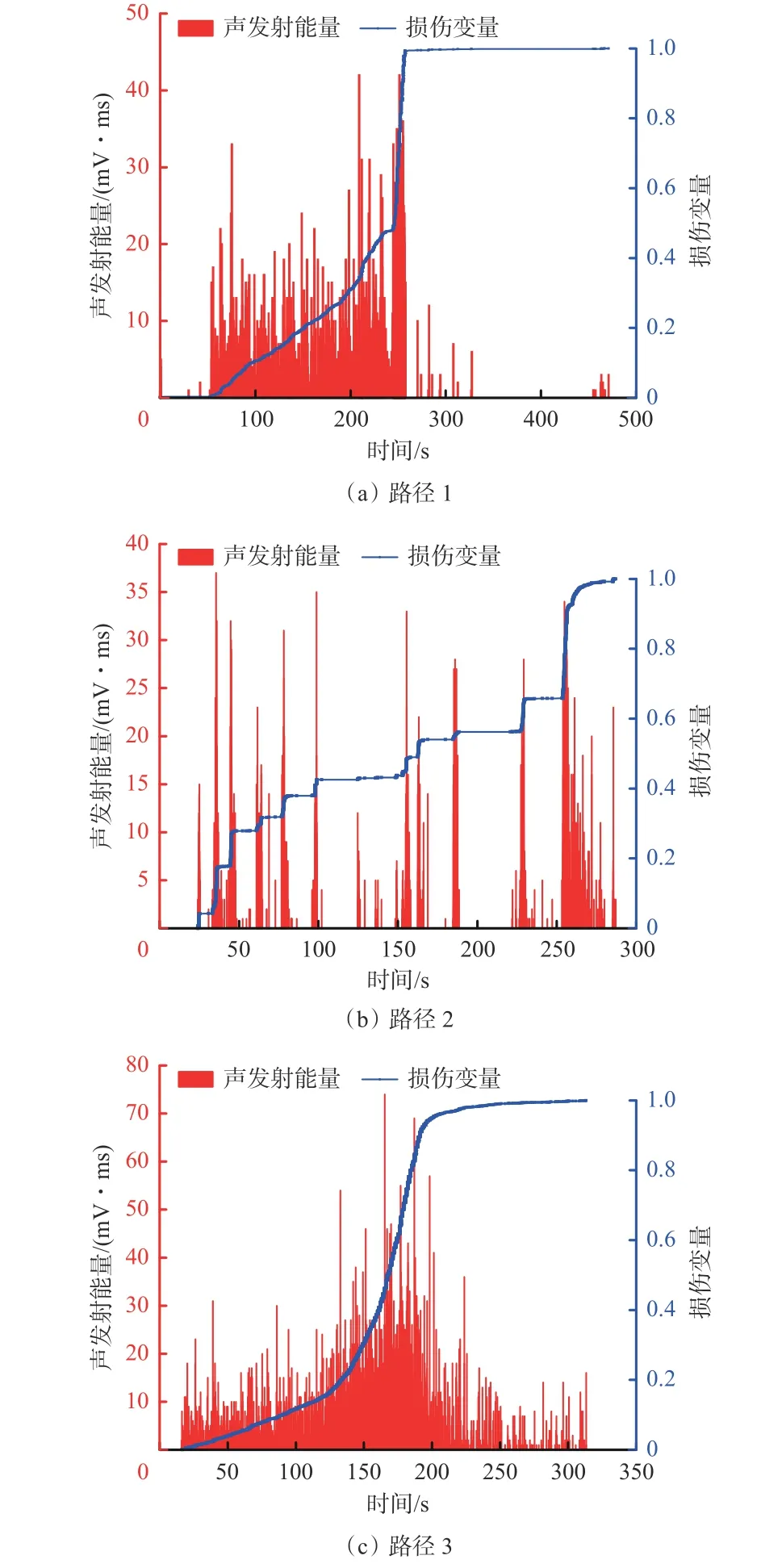

不同卸荷应力路径下煤样受载声发射能量和损伤变量如图9 所示。

图9 不同卸荷应力路径下煤样受载声发射能量和损伤变量Fig.9 AE energy and damage variables of coal samples loaded under different unloading stress paths

煤样受载破坏过程中不同卸荷应力路径下的声发射能量和损伤变量曲线形态随卸荷应力路径变化和时间推移有很大的相关性,煤样受载破坏变形过程与煤样内部新的裂隙产生、发育、扩展、贯通等裂隙演化过程有密切关系,因煤样内部裂隙演化最终导致煤样稳态破坏形成冲击地压[18]。随时间的增加,声发射能量经历平静期,随后声发射能量开始增加,最后当声发射能量与损伤变量曲线交汇时煤样开始破裂,声发射能量与煤样破坏具有耦合性。煤样加载初期,煤样原始孔隙压密、闭合,储存少量应变能,煤样未产生损伤,声发射能量少量产生,处于压密阶段;随着载荷的增加,声发射能量也持续增加,煤样出现少量的微观裂隙并逐渐发育,开始出现损伤,能量的释放大幅提高,处于塑性变形阶段;当应力载荷达到一定程度时,煤样发生小规模破裂,此时声发射能量显著增加,采集到的声发射信号随着应力和时间的变化而逐渐降低,但损伤变量持续增加,当声发射能量达到峰值时煤样破裂,此时积累的弹性应变能转换为耗散能释放,煤样处于破坏阶段。

3 种不同卸荷应力路径下,每当煤样有大破裂产生时,声发射能量就会出现阶段性突增现象。在路径2 中,声发射能量的增大不一定是连续性的,也可能是跳跃性的,说明当卸载 σ1,σ2时能量释放呈分散分布特征,应力被前后面和左右面分别承载,释放能量较小。在路径1 和路径3 中,声发射能量基本呈连续密集型增大,说明当卸载 σ1或 σ2时,应力仅被前后面或左右面承载,释放能量较大。在各卸荷应力路径中出现较大的声发射能量是裂纹扩展和集聚过程中能量释放的结果。

煤样在受载破坏过程中,初始损伤阶段大致发生在压密阶段和塑性变形阶段初期,初始损伤结束时损伤变量约为0,由于在此期间煤样受到的加载力主要用于孔隙压密,内部结构较为均匀,无裂隙扩展,微孔隙没有发生破裂,煤粉颗粒进行错位摩擦。

损伤稳定发展阶段一般发生在塑性变形阶段中后期和屈服阶段,结束时损伤变量为0.04~0.17。此阶段中损伤稳定增加,主要是由于煤样内部微孔隙达到极限状态发生破裂形成微裂隙,在加载力逐渐增加情况下裂隙缓慢扩展发育,损伤缓慢连续稳定发展。

在损伤加速发展阶段,损伤变量呈先急剧增加后平稳的趋势,最大损伤变量达1.0。此阶段微裂隙迅速发育并扩展,形成裂隙网,煤样承载能力迅速下降,伴随声发射能量迅速增加,损伤变量阶段性增加,煤样在加载过程中出现多次表面局部损伤后完全破坏。

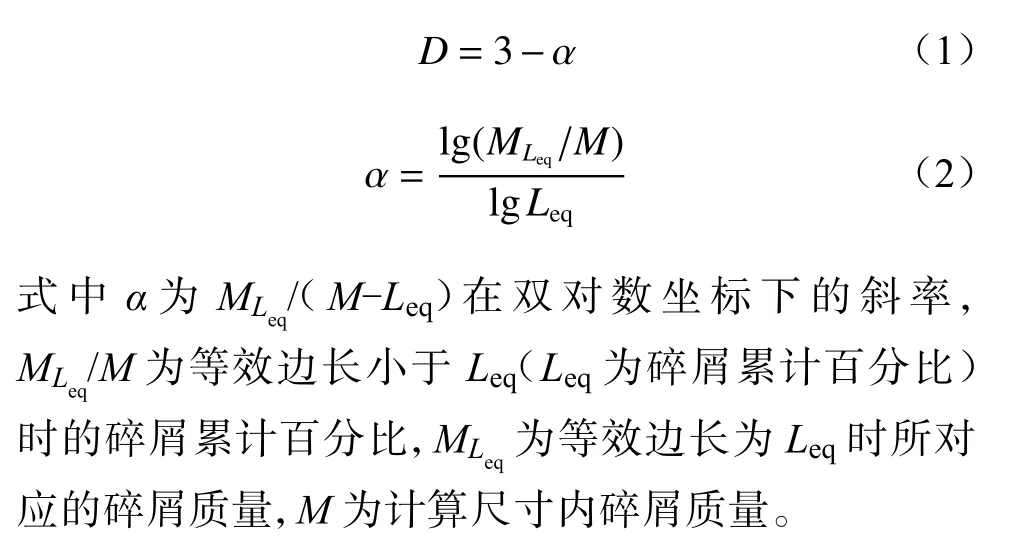

2.4 煤样分形规律分析

利用分形原理对煤样的破坏效果和破坏形态进行分析。为直观地分析煤样破碎程度,根据煤样破碎特征选取尺寸为25,13,6,3,2,1,0.25 mm 的标准筛对煤样碎块进行充分收集并进行逐一分类筛选。通过利用碎块质量-等效边长关系计算煤样的分形维数D,量化表征破碎块体的分形特征。

以各筛孔区间内累计煤样破碎块体质量占煤样总质量的百分比标定筛分实验结果,见表3。

表3 各煤样块体区间碎屑累计质量百分比及分形维数Table 3 Acumulative debris mass percentage and fractal dimension in each block interval of the coal samples

从表3 可看出,3 种卸荷应力路径在高静载作用下,煤样碎屑质量随块体区间的减小逐渐减小,说明破碎块体逐渐由大变小,由碎块状到粉末状,相同区间中的块体质量基本呈均匀分布。3 组不同卸荷应力路径所表现的分形维数存在差距,路径2 通过加载 σ3,卸载 σ1和 σ2测试得到的分形维数离散值最大,分形维数越大,碎屑量越多,煤样破坏效果更明显;与路径2 相比,路径1 和路径3 通过加载 σ3,卸载σ1或 σ2所得分形维数离散值则呈减小趋势。

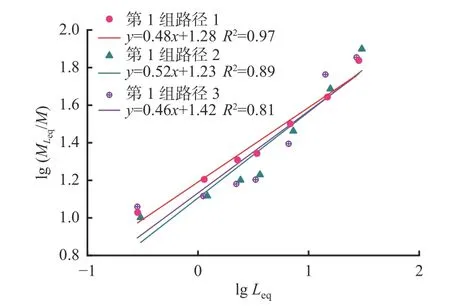

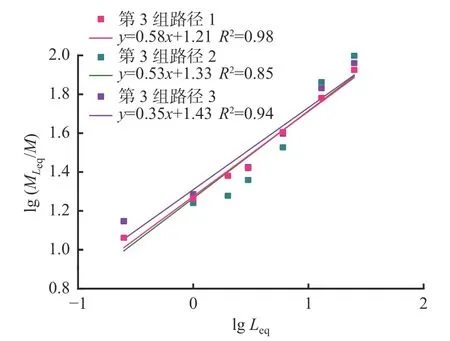

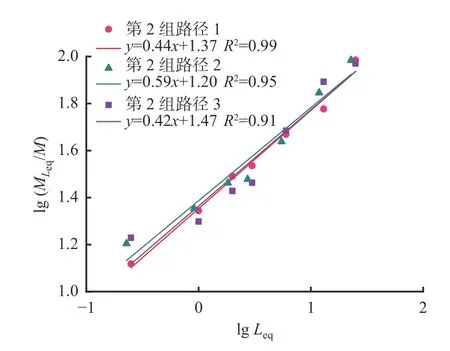

不同卸荷应力路径对于破碎块体的分形维数具有显著影响。计算时发现由于煤的破碎块体和质量较大,严重影响lg()和lgLeq拟合曲线的斜率和相关系数,而煤碎屑的自相似性并不一定在整个块体范围内存在[11-12]。因此,笔者选取破碎块体在30 mm 以下的煤样碎屑计算分形维数,并绘制lg(),lgLeq拟合曲线,如图10-图12 所示。从图10-图12 可看出,煤的破碎程度与应力路径相关,路径2 斜率最大,对应的分形维数也最大,煤的破碎程度最大,碎屑量最多。煤的破碎块体大小基本呈先增大后减小趋势,最终出现0.25 mm 以下煤粉末状。在高静载作用下,通过不同卸荷应力路径进行循环加卸载,使得煤样内部积聚的弹性能在加卸载扰动下大多转换为煤样的裂隙扩展能和破碎动能,导致煤的破碎块体质量在各自划分的区间内增大,破碎块度减小,最终表现为煤样稳定性降低,造成煤样破坏。

图10 第1 组不同路径下煤样碎屑lg(/M)和lg Leq 拟合曲线Fig.10 lg(/M)and lg Leq fitted curves of coal samples debris of the first samples under different paths

图12 第3 组不同路径下煤样碎屑lg(/M)和lg Leq 拟合曲线Fig.12 lg(/M)and lg Leq fitted curves of coal samples debris of the third group under different paths

图11 第2 组不同路径下煤样碎屑lg(/M)和lg Leq 拟合曲线Fig.11 lg(/M)and lg Leq fitted curves of coal samples debris of the second group under different paths

3 结论

(1)3 种不同卸荷应力路径下煤样破坏模式均为拉-剪复合破坏。煤样宏观裂纹的起裂破坏大多发生在强度相对较低的煤样中。各煤样均是轴向应力不断增加,各水平应力在逐渐降低的过程中为煤样提供了拉应力,导致不同卸荷应力路径下煤样各表面破坏形态显著不同。

(2)3 种卸荷应力路径下,峰值破坏阶段的应力存在明显差异,路径2 卸载 σ1和σ2时应力峰值强度为10.50 MPa,相比其他路径时的强度大幅降低。3 种应力路径峰值强度标准差达4.35 MPa,占应力峰值强度平均值的29.25%,当应力载荷超出3 种卸荷应力路径的峰值强度平均值14.87 MPa 时,煤样发生破坏。

(3)采用声发射监测得出了煤样受载破坏过程中损伤变量的3 个演化阶段,即在初始损伤阶段损伤变量为0,在损伤稳定发展阶段损伤变量为0.04~0.17,在损伤加速发展阶段最大损伤变量达1.0。纵观煤样受载损伤全过程,每当煤样有大裂缝产生时,声发射能量就会出现阶段性突增现象,声发射能量的增大不一定是连续性的,也可能是跳跃性的。

(4)分形维数可直观定量地反映煤样的破碎程度,不同卸荷应力路径对于破碎块体的分形维数具有显著影响。在不同卸荷应力路径下,煤样分形维数越大,碎块越多,体积越小,破碎程度越高。路径1 的分形维数为1.36~1.47,路径2 的分形维数为1.50~1.59,路径3 的分形维数为1.38~1.48,3 种路径相比,路径2 的分形维数最大,产生的碎屑量也最多。高应力的存在使煤样破坏更迅速,导致煤样失稳发生破坏。