坚硬顶板强冲击工作面多巷交叉区域防冲技术

2022-05-13马宏源潘俊锋席国军焦彪刘少虹邬建宏

马宏源,潘俊锋,席国军,焦彪,刘少虹,邬建宏

(1.煤炭科学研究总院 开采研究分院,北京 100013;2.中煤科工开采研究院有限公司,北京 100013;3.陕西彬长胡家河矿业有限公司,陕西 咸阳 712000)

0 引言

近年来,随着开采深度增加,开采强度不断提高,冲击地压问题日益凸显,严重威胁矿井安全生产[1-3]。目前,单一双巷布置难以满足矿井生产需求,为解决通风、排水等问题,许多矿井采用多巷布置,但多巷布置易形成交叉区域,煤岩体受载程度较高,静载荷孕育充足,煤岩体破碎程度较高,煤岩体完整性、承载能力遭到破坏,加上坚硬顶板悬顶及突然垮断产生的动静载荷影响,导致冲击危险性增高,不利于矿井安全生产[4-5]。

针对多巷布置条件,许多学者进行了研究。卜庆为等[6]建立了交错巷道间围岩稳定性分析判别方程,探讨了交错巷道间围岩稳定性主要影响因素。孙光中等[7]利用数值模拟方法,分析了不同煤柱宽度条件下采场侧向支承压力分布规律,研究了采场侧向支承压力对巷道群的影响。王光明等[8]对不同扰动强度作用下的巷道围岩动态响应规律进行了研究,得到了静-动加载下巷道群围岩应力分布规律和损伤破坏情况。郑兵亮[9]分析研究了巷道群围岩变形破坏的机理、特征及加固措施。卢兴利等[10]分析了巷道群围岩及支护结构的变形开裂特征及失稳机理。苏学贵等[11]研究了受上覆采空区影响的下层煤应力分布规律及巷道群变形破坏机制,认为由于上覆采空区压力释放,导致煤柱下方巷道围岩应力急剧升高。潘俊锋等[12]分析了巷道群无动载诱发冲击启动的机理与防治方法,认为巷道群自身应力叠加在巷间煤柱,提供了基础静载荷,底煤及褶曲构造影响提供了时机静载荷,两者共同作用导致了冲击启动。刘宏军[13]研究了采动影响下巷道群应力分布状态,认为采动诱发下密集巷道群自身应力叠加是造成冲击地压的直接原因。史俊伟等[14]研究了巷道群围岩变形规律,并对巷道群冲击危险性进行了评价。但上述文献侧重于分析多巷围岩稳定性控制,针对多巷交叉区域冲击地压防治研究不够。鉴此,本文以陕西彬长胡家河矿业有限公司401111 工作面回采末期为工程背景,对坚硬顶板强冲击工作面条件下巷道冲击危险性进行等级划分,并对动静载荷影响因素展开分析;根据冲击地压分源防治思想[15],对危险区域制定卸压防治措施,削弱顶板动载荷扰动影响、降低巷帮和底板静载荷积聚程度,并利用巷道联合支护提高围岩承载能力,可为类似地质、开采条件下的多巷交叉布局防治冲击地压提供参考。

1 工程背景

胡家河矿井位于陕西省咸阳市西北部,井田东西长8.1 km,南北宽6.5 km,面积为52.70 km2,设计生产能力为500 万t/a,矿井服务年限为69 a。开采4 号煤层,煤层埋深为578~817 m,赋存稳定,煤层为近水平煤层,厚度为15.0~27.0 m,平均厚度约为24 m,经冲击倾向性鉴定(表1),该煤层具有强冲击倾向性。矿井共划分为4 个盘区,目前主要开采的401 盘区西翼已经有4 个工作面回采完成,形成大面积采空区,正在回采的401111 工作面进入回采末期阶段。401111 工作面东翼为401101 采空区,西翼为泾河保护煤柱区域,北翼为中央大巷保护煤柱,南翼为井田边界保护煤柱,工作面设计可采长度1 607 m,倾向长180 m。

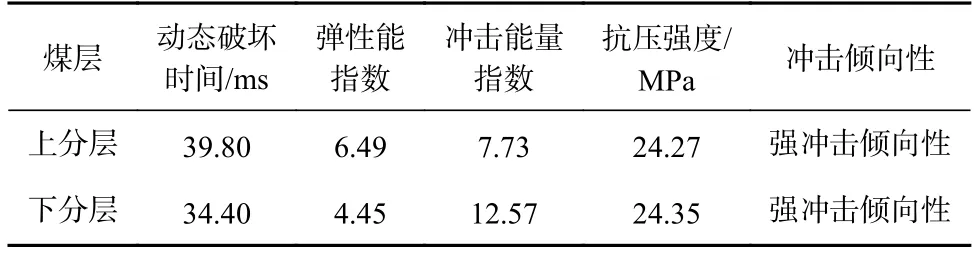

表1 4 号煤层冲击倾向性鉴定结果Table 1 Rock burst tendency evaluation results of No.4 coal seam

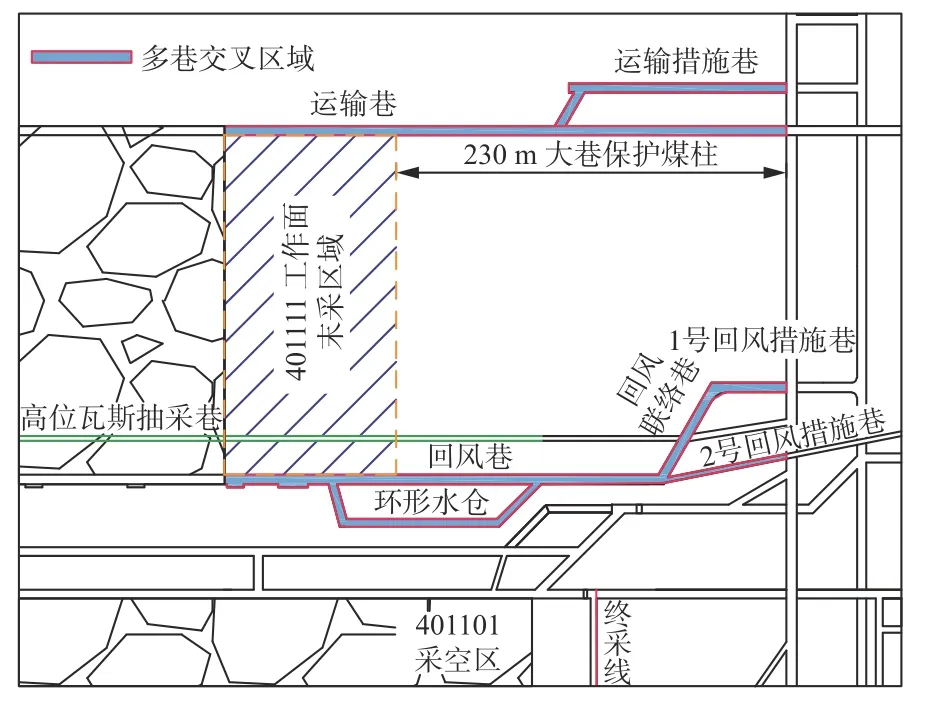

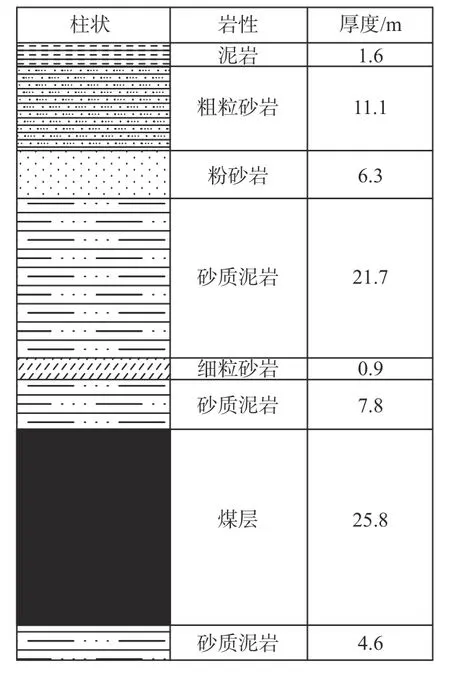

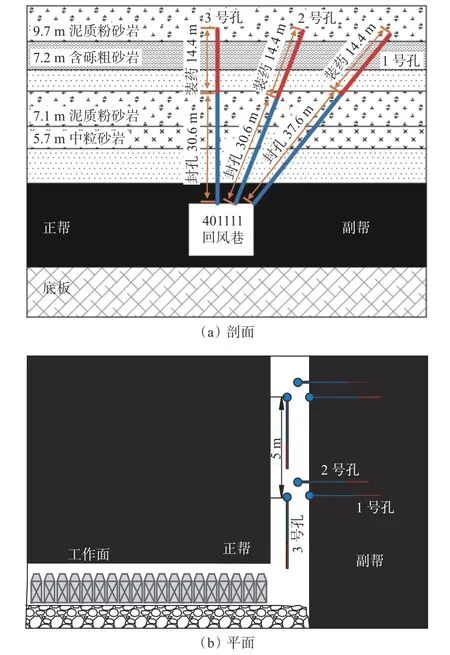

401111 工作面平面及综合地质柱状图分别如图1、图2 所示。目前,工作面回采至距终采线120 m处,即将推采至回风巷与区段煤柱内环形水仓交叉区域,401111 工作面留设230 m 大巷保护煤柱,煤柱内布设多条巷道,形成多巷交叉布局。由于煤层上方37 m 处存在厚度超过10 m 的粗粒砂岩坚硬顶板,易在采空区形成悬顶结构,大面积悬顶造成煤柱内积聚大量弹性能,基础静载荷水平较高,当顶板突然垮断会释放较大能量,产生剧烈动载扰动,由于多巷交叉区域受到动静载荷叠加影响,极易诱发冲击灾害。

图1 401111 工作面平面Fig.1 401111 working face plane

图2 401111 工作面综合地质柱状图Fig.2 Comprehensive geological histogram of 401111 working face

2 坚硬顶板工作面冲击危险区域等级划分

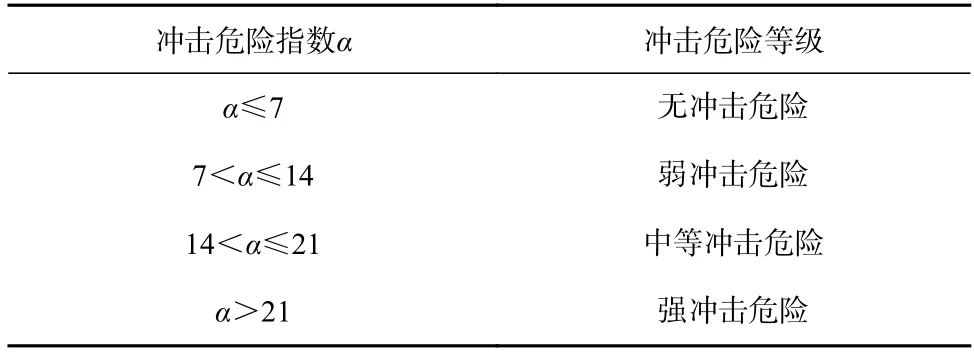

表2 冲击危险等级划分标准Table 2 Classification standard of rock burst hazard level

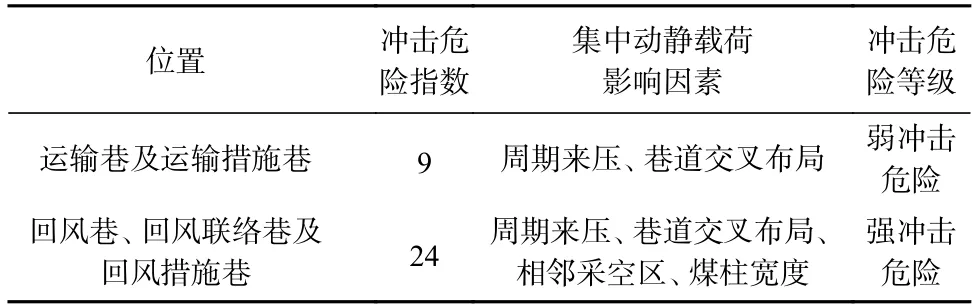

表3 401111 工作面回采末期巷道冲击危险区域等级划分Table 3 Classification of rock burst hazard area level of roadway at the end of mining in 401111 working face

3 坚硬顶板工作面冲击危险性分析

冲击破坏的发生与动静载荷孕育程度有紧密联系,因此首先对动静载荷影响因素进行分析,并利用微震、地音、应力3 种监测方法,对工作面回采期间动静载荷孕育程度进行监测,通过微震、地音活跃程度反映煤岩体破裂释放动载荷情况,通过应力监测数据反映煤岩体内静载荷积聚程度。

3.1 动载荷分析及监测

3.1.1 动载荷影响因素

401111 工作面回采过程中,由于煤层的采出,煤岩体原有应力平衡状态被打破,且上覆岩层存在坚硬砂岩结构,回采过程中不易垮断,容易形成悬顶区域,导致工作面处煤体压缩破碎,形成塑性破坏区,引起支承压力分布急剧改变并向前方煤柱转移。由于煤柱内交叉布设大量巷道,容易形成高应力集中区,积聚大量弹性变形能,具有较高的基础静载荷,一旦悬顶突然垮断,顶板内的弯曲弹性能转换为动能,较高水平的基础静载荷受到动载荷的加载扰动,极易诱发冲击事故。回风巷与环形水仓、回风联络巷、回风措施巷形成的多巷交叉区域大于运输巷侧多巷交叉区域,不仅受本工作面采空区上方顶板影响,还受到相邻采空区侧向顶板的作用,因此冲击危险性高于运输巷侧多巷交叉区域。

3.1.2 微震监测

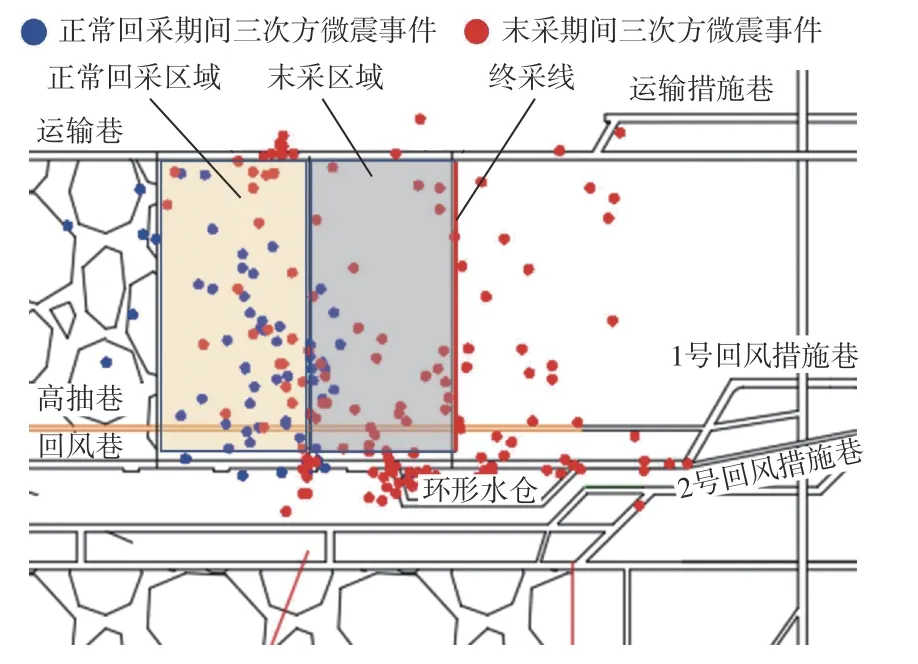

微震事件统计情况如图3 所示,三次方微震事件分布如图4 所示。正常回采期间微震事件共计531 个,末采期间微震事件802 个,相比前期升高51%,其中三次方微震事件升高52%。正常回采区域内无巷道交叉布置,三次方微震事件分布较分散。末采期间工作面两巷与多条巷道形成交叉布局,在回采扰动条件下,三次方微震事件集中出现在多巷交叉区域,尤其是回风巷与环形水仓交叉区域处,三次方微震事件分布比运输巷侧多巷交叉区域更密集,形成应力集中区,导致冲击危险性升高。

图3 微震事件统计Fig.3 Microseismic events statistics

图4 三次方微震事件分布Fig.4 Distribution of cubic microseismic events

3.1.3 地音监测

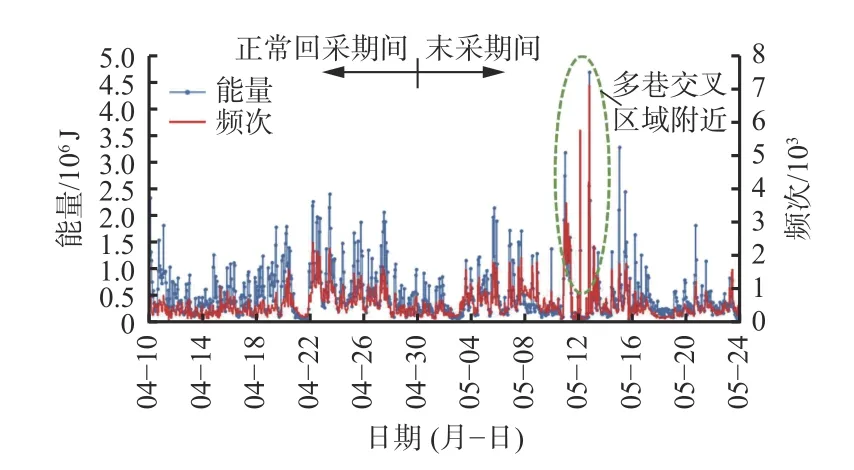

通过地音监测系统对小范围内煤岩体破裂产生的动载荷进行监测,地音监测时序曲线如图5 所示。在正常回采期间,地音时序曲线相对平稳,微震能量和频次变化幅度不大,平均能量维持在8.9×105J。在末采期间,推进至回风巷与环形水仓交叉区域时,煤岩体活动剧烈,释放大量动载荷,地音活跃度明显增强,微震总能量上升至4.6×106J,总频次升高至7 076 次。

知识点的教学过程设计是课程设计的基础和关键性工作。对于知识点的教学设计大致分为以下几步:首先,确定知识点名称及其在知识框架中的位置,明确知识点所需要达到的目的与要求。其次,思考如何对知识点进行导入,设计多少个PPT页面对知识点进行不同层次的分析与展示,每个页面内容所需要讲解的要点。最后,从知识点介绍与导入、分析与阐述、巩固与提升等方面,对在线视频内容进行详细设计,实现SPOC课程视频的脚本设计[6]。

图5 地音监测时序曲线Fig.5 Time sequence curve of ground sound monitoring

3.2 静载荷分析及监测

3.2.1 静载荷影响因素

(1)巷道交叉布局。401 盘区西翼除401111 工作面末采区域,其他工作面已全部回采结束,形成大面积采空区。回采末期由于本工作面采空区和相邻采空区影响,上覆岩层质量全部由煤柱承担,回风巷侧留设62 m 宽的区段煤柱与采空区相邻,采空区形成后,巷道侧向的区段煤柱结构发生显著变化,由结构完整的弹性区转变为部分塑性区,强度和完整性遭到破坏,承载能力降低。作为采空区侧向顶板主要承载区的区段煤柱受侧向支承压力影响,积聚大量弹性能,煤岩体活动较剧烈,破碎程度较高。由于煤柱内布置多条巷道,形成巷道交叉布局,巷道集中应力与采空区集中应力相互叠加,增加了围岩应力与支承压力的集中程度,形成高能量储能空间,静载荷孕育程度较充足,缩短了到达冲击启动点的路径,诱发冲击危险性升高。

(2)垂直应力。随开采深度增加,煤层自重应力增加,煤岩体内积聚的弹性能也会增大。401111 工作面煤层埋深集中在600~700 m,超过冲击地压发生的临界开采深度。由于埋深较大,导致垂直应力较高,作用在煤层上方的载荷积聚程度大幅升高,加上末采期间采掘扰动、周期来压较强,引起煤岩体活跃度升高,在其内部产生裂纹扩展,进而出现局部破碎区域,承载能力有所降低。当作用在该区域的载荷大于其承载能力时,稳定状态将会被打破,尤其是末采期间煤柱内多巷交叉区域受垂直应力和开采扰动影响较大,引起冲击危险性升高。

3.2.2 应力监测

采用煤层内布置的应力计监测应力变化情况,如图6 所示。正常回采期间应力曲线变化平缓,应力峰值为8.3 MPa。末采期间由于工作面逐渐向巷道交叉区域推进,应力曲线呈显著上升趋势且波动较大,应力峰值达12.5 MPa,相比正常回采期间应力峰值升高了50.6%。对比分析正常回采期间与末采期间应力变化情况可知,末采期间围岩应力水平显著升高,在采动影响下,交叉区域受载程度高,易形成集中储能空间,为冲击灾害发生提供了空间条件。

图6 应力监测曲线Fig.6 Stress monitoring curve

4 基于卸压与联合支护的防冲技术

4.1 动静载荷源卸压

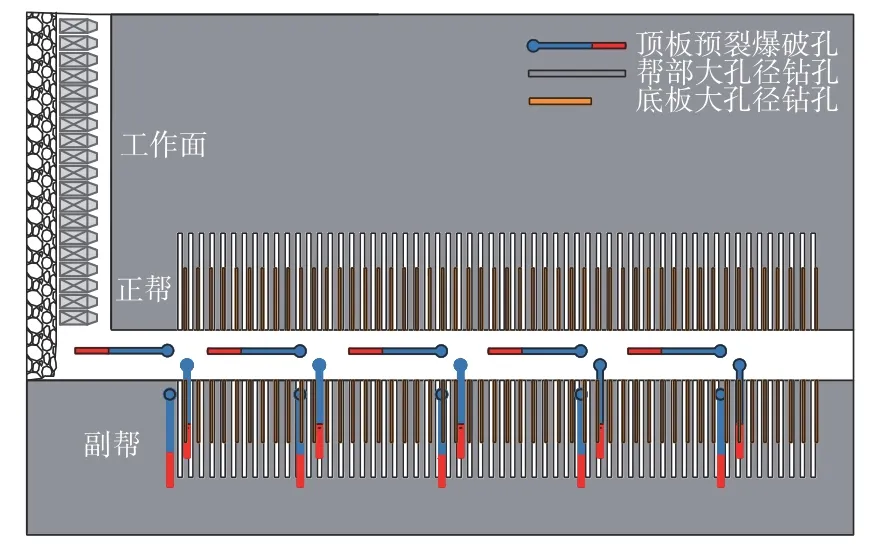

根据对动静载荷影响因素的分析,采用冲击地压分源防治思想:对坚硬顶板实施预裂爆破卸压,减小周期来压步距,削弱顶板垮断产生的动载影响;对帮部、底板实施大孔径钻孔卸压技术,为应力转移及释放提供卸压通道,降低静载荷积聚程度。预裂爆破孔和大孔径钻孔平面布置如图7 所示。

图7 预裂爆破孔和大孔径钻孔平面布置Fig.7 Layout of pre-split blasting hole and large-diameter borehole

4.1.1 动载荷源卸压

煤层采出后,煤层上方的坚硬顶板易形成悬顶结构,若突然垮断会向多巷交叉区域传递大量动载荷。为了削弱本工作面后方采空区悬顶及相邻采空区侧向悬顶突然产生的动载扰动影响,对顶板实施预裂爆破卸压技术。根据顶板上覆岩层结构,确定顶板预裂爆破范围及参数。工作面上方50 m 范围内依次分布5.7 m 厚中粒砂岩、7.1 m 厚泥质粉砂岩、7.2 m 厚含砾粗砂岩和9.7 m 厚泥质粉砂岩,利用炸药爆破对以上影响层位进行预裂,每组3 个预裂爆破孔,孔径为75 mm,装药量为40 kg,使用串联连线正向装药,采用导爆索+雷管+起爆器连接起爆,起爆间隔时间为30 min,每次爆破不得超过2 个孔。顶板预裂爆破孔布置如图8 所示。

图8 顶板预裂爆破孔布置Fig.8 Layout of roof pre-split blasting hole

4.1.2 静载荷源卸压

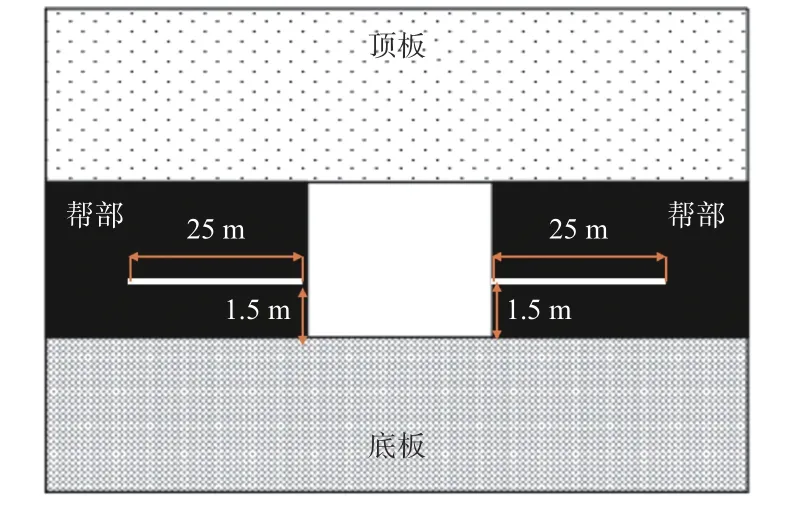

(1)帮部大孔径钻孔卸压。煤柱帮部既是承载区又是传递载荷区域,当静载荷积聚程度大于自身承载能力时,向底板传递载荷。为了减少帮部应力集中程度,对其实施大孔径钻孔卸压,通过钻孔周围形成的卸压带,降低应力峰值,为应力转移和释放提供路径。回风巷、回风联络巷及回风措施巷两侧帮部施工孔深25 m、孔径133 mm、孔间距1 m、距巷道底板垂直距离1.5 m 的卸压钻孔;运输巷及运输措施巷为弱冲击危险区域,因此孔间距调整为2 m,其他参数与回风巷侧钻孔参数保持一致。帮部大孔径钻孔布置如图9 所示。

图9 帮部大孔径钻孔布置Fig.9 Layout of large-diameter borehole in two sides

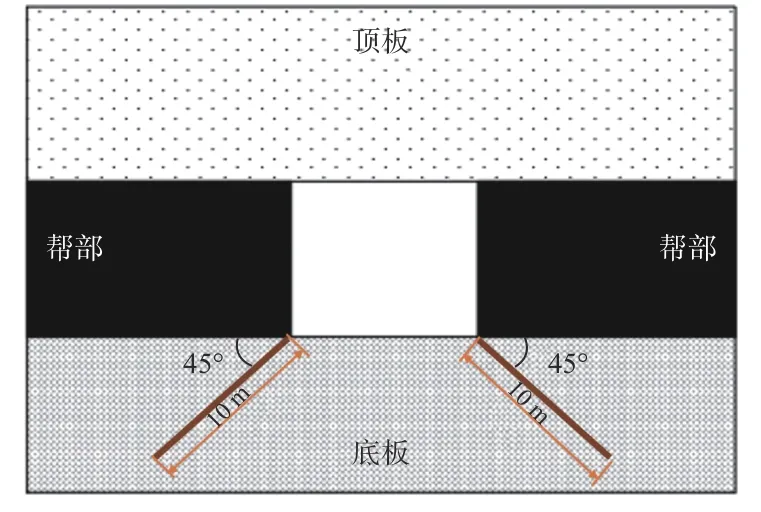

(2)底板大孔径钻孔卸压。巷道底板承受帮部传递的巨大载荷,应力增大,发生变形破坏,容易出现底鼓现象,因此对底板实施大孔径钻孔卸压,以减小载荷对底板的影响,维护底板稳定状态。回风巷、回风联络巷及回风措施巷底板施工孔深10 m、孔径133 mm、孔间距1 m 的卸压钻孔;运输巷及运输措施巷具有弱冲击危险性,因此孔间距调整为2 m,其他参数与回风巷侧钻孔参数相同。底板大孔径钻孔布置如图10 所示。

图10 底板大孔径钻孔布置Fig.10 Layout of large-diameter borehole in floor

4.2 巷道联合支护

冲击地压的发生与煤岩体受载程度和自身抗冲击能力有密切联系。通过削弱深部围岩静载荷积聚和动载荷扰动,降低煤岩体受载程度,消除冲击地压发生的载荷条件;而通过巷道联合支护则可改善浅部围岩的完整性,提高煤岩体承载能力和强度,进而提升其阻碍冲击能量传递的能力。因此,巷道顶板采用锚杆+钢带网与锚索联合支护方式:锚杆采用φ22 mm×2 500 mm 无纵筋全螺纹钢树脂锚杆,锚杆间排距为700 mm×800 mm,每排锚杆为8 根;钢带采用八孔W 型钢带,规格为5 100 mm×280 mm×3 mm(长×宽×高),孔间距为700 mm;锚索采用1×19 标准型-21.8-1860 型预应力钢绞线,长度为7.1 m,间排距为1 300 mm×800 mm。巷道两帮采用锚索+钢筋梯网支护:采用φ15.24 mm×3 500 mm 钢绞线锚索,两帮每侧每排布置5 根,网片采用8 号镀锌菱形铁丝网,网片搭接100 mm。

5 效果检验

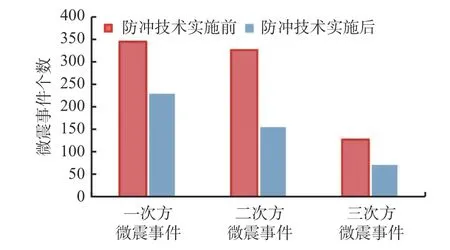

实施顶板预裂爆破和帮部、底板大孔径钻孔卸压及联合支护防冲技术后,利用微震监测对冲击地压防治效果进行评价。防冲技术实施前后微震事件统计情况如图11 所示。防冲技术实施后微震事件数量大幅降低,其中一次方微震事件降低33%,二次方微震事件降低24%,三次方微震事件降低33%,且没有超过三次方的大能量微震事件出现。微震事件明显减少,说明煤岩体破裂程度较低、活跃程度较低且完整性较好,防冲技术有效降低了多巷交叉区域的载荷积聚程度,减弱了坚硬顶板对该区域的动静载荷扰动影响,保证了工作面回采安全性。

图11 防冲技术实施前后微震事件统计Fig.11 Statistics of microseismic events before and after the implementation of rock burst prevention technology

6 结论

(1)煤柱内多巷交叉布置,导致煤柱受切割作用,形成高应力集中区,静载荷积聚程度较高;采空区上覆坚硬顶板悬顶和垮断为多巷交叉区域提供动静载荷。根据微震、地音、应力监测结果可知,末采期间多巷交叉区域煤岩体活跃程度较高,应力状态较集中,多巷交叉区域冲击危险性较高。

(2)采用冲击地压分源防治思想:针对易产生动载荷扰动的坚硬顶板,利用顶板预裂爆破卸压技术,缩短顶板垮落步距,减小悬顶面积,削弱动载扰动影响;针对易受静载荷加载影响的巷帮和底板,利用大孔径钻孔卸压降低巷道帮部和底板静载荷积聚程度。同时对巷道顶板实施锚杆+钢带网与锚索联合支护方式,对两帮采用锚索+钢筋梯网支护方式,保证巷道围岩承载能力及完整性,提高抗冲击能力。

(3)实施顶板预裂爆破和帮部、底板大孔径钻孔卸压和联合支护防冲技术后,微震事件大幅减少,有效降低了多巷交叉区域的载荷积聚程度,减弱了坚硬顶板对该区域的动静载荷扰动影响,保证了工作面回采安全性。