基于透明地质的综采工作面三维煤层建模

2022-05-13薛国华

薛国华

(陕西陕煤黄陵矿业一号煤矿有限公司,陕西 延安 727307)

0 引言

在煤矿智能化建设背景下,煤矿安全、高效、绿色、智能开采已成为行业发展趋势[1]。2014 年,陕西陕煤黄陵矿业一号煤矿有限公司(以下简称黄陵一号煤矿)率先建立了综采自动化工作面,经过近10 年的发展,综采工作面自动化技术取得了较大的研究进展。但是,由于煤岩识别难题未得到有效解决,综采工作面采煤机仍以记忆截割为主,记忆截割方法难以适应综采工作面煤层起伏变化较大的状况。为了实现采煤机自适应截割,基于综采工作面透明地质信息建立三维煤层模型来规划采煤机截割轨迹成为目前的研究热点。基于透明地质的三维煤层建模方法是间接解决煤岩识别难题的有效途径[2],但是工作面透明地质数据量不足,如何建立高精度的三维煤层模型仍需深入研究。张小艳等[3]为直观展现采煤工作面煤层地质分布和煤岩体空间赋存状况,研究了一种Web 端煤层三维建模方法,利用自适应差分进化克里金插值算法构建煤层表面的数字高程模型。贾庆仁等[4]利用普通克里金插值法对网格节点的高程进行插值,建立了初始模型后对其进行动态修正,提高了三维地质模型的精度。刘万里等[5]在当前动态三维矿井模型的基础上,提出了一种新的动态修正技术,提高了煤层三维建模的实用程度。肖静[6]提出了一种基于伪点剔除与四域样条插值的煤层精确建模算法,仿真实验表明提出的算法提高了三维煤层建模精度,精度达到了0.15 m。朱德福等[7]采用狄洛尼三角剖分算法及克里金插值法建立煤层二维曲面数据模型,结合三维钻孔模型,以改进的三棱柱体元为基本元组构建三维煤层模型,实现了三维煤层的可视化。修春华等[8]针对仅仅利用离散的钻孔采样数据无法有效控制建模的准确性问题,在建立了煤层初始规则格网的基础上,提出了基于点状、线状和面状地质数据对三维煤层模型进行动态修正的方法,实现了煤层的三维精细建模。周为喜等[9]从煤层气动态可视化的角度出发,基于角点网格建立了煤储层三维地质模型,采用C#编程语言并结合OpenGL 图形接口,开发了煤储层三维可视化软件模型,结果表明角点网格适用于煤储层三维模型的构建,能较好地表达煤层的结构特征。李晓军等[10]基于确定性的钻孔数据,利用条带算法构建煤层底板在空间上的不规则三角网格(Triangulated Irregular Network,TIN),通过克里金插值算法获取TIN 中各点高程信息,在顶板TIN 和底板TIN 之间建立三角单元的拓扑对应关系,最终生成煤层的三维实体地质模型。吴王文[11]在研究了GIS 三维建模相关理论基础上,采用反距离加权法、趋势面法、样条函数法和克里金插值法分别对研究区实际钻孔煤层厚度数据进行插值分析,结果表明克里金插值法整体表现较好。张龙正[12]将钻孔、煤质、地质数据录入数据库,借助插值计算在MicroStation 图形端生成地层/煤层分界面,再利用MicroStation 面缝合、剪切功能得到地层/煤层的三维智能实体,实现煤田地质三维建模。李章林等[13]对煤炭三维地质建模信息系统软件QvCoalMine 的研制过程及关键技术进行了分析和说明,利用内蒙古东胜煤田的多个煤炭勘查区对QvCoalMine 系统进行了综合测试和应用,结果表明:QvCoalMine 系统提供的三维建模功能可高效地构建出煤炭地质领域大多数地质对象和勘探开采工程的三维模型。刘勇等[14]针对现有岩层面三维建模方法未系统考虑含断层、陷落柱等地质条件的复杂岩层面三维模型构建问题,通过划分水平投影单元和空间插值单元,将复杂岩层面分解为多个一般岩层面,通过合理进行约束Delaunay 三角剖分和空间插值,可有效构建复杂岩层面的三维模型。荆永滨等[15]通过钻孔与煤层顶底板的交点对煤层边界线、断煤交线、无煤区边界线上点的高程值和煤层顶底板面上网格点的高程值进行插值,对已插值的内外边界线和网格点进行约束Delaunay 三角剖分,建立了煤层顶底板表面模型,并对逆断层的重叠区域按上下盘分别进行断煤交线和网格点的高程插值及煤层表面建模,最终形成煤层三维模型。但目前综采工作面三维煤层建模方法对于复杂地质条件的煤层顶底板高程的预测精度不高,难以满足采煤实际需求。另外,现有煤层建模方法的研究大多集中于对空间三维实体的表达,对开采过程中煤层顶底板动态变化的过程缺乏足够关注。针对上述问题,本文提出了一种基于透明地质的综采工作面三维煤层建模方法,该方法基于进回风巷地质数据、工作面切眼数据及利用三维地震再解释技术、槽波地震勘探技术与无线电磁波透视技术获得的煤层地质数据,采用离散平滑插值(Discrete Smooth Interpolation,DSI)算法预测煤层顶底板高程,从而构建工作面静态三维煤层模型,并通过切眼开采新揭露的地质信息和DSI 算法对静态三维煤层模型进行动态更新,获得更精确的工作面动态三维煤层模型。

1 基于透明地质的综采工作面三维煤层建模方法

基于透明地质的综采工作面三维煤层建模如图1所示,主要包括工作面静态三维煤层模型构建、工作面动态三维煤层模型构建和工作面三维煤层实体建模及展示3 个部分。

1.1 工作面静态三维煤层模型构建

工作面静态三维煤层模型构建方法如下:工作面形成后,首先应用钻探技术和三维地震再解释技术、槽波地震勘探技术与无线电磁波透视技术等物探技术获得煤层地质数据。然后,应用三维激光雷达扫描等测量技术获得运输巷与回风巷地质数据、工作面切眼数据。最后,基于上述采集的煤层透明地质信息,获得三维煤层顶底板高程值,利用DSI算法预测煤层顶底板高程,并通过软件对三维煤层顶底板高程值进行拟合,构建工作面静态三维煤层模型。

1.2 工作面三维煤层模型动态修正

由于钻探和物探技术获得煤层地质数据较少,静态三维煤层建模中采用DSI 算法预测煤层顶底板高程精度不高,需利用已采煤层的地质数据不断更新三维煤层模型来提高三维煤层模型建模精度。因此,需要对工作面三维煤层模型进行动态修正。工作面在开采过程中,利用设备感知或三维激光雷达扫描技术等获得已采煤层不断揭露新的地质信息,并通过已采煤层新揭露的地质信息和DSI 算法对静态三维煤层模型进行动态更新,从而获得更精确的工作面动态三维煤层模型。基于更新后的三维煤层模型动态规划采煤机截割曲线,指导采煤机进行自动调高控制,从而实现自适应割煤。

1.3 工作面三维煤层实体建模及展示

(1)输入数据。将获取的透明地质数据导入到建模系统中,通常数据形式为点数据、线数据、面数据及CAD 形式的数据格式。

(2)确定边界。边界的确定对于模型的建立至关重要,工作面截割曲线的获取与边界相对应。由于工作面的范围小于测点范围,所以,需通过已知数据对工作面三维煤层模型截取获得煤层边界。

(3)建立断层网格。通过输入的断层数据连接插值成面,对面进行网格化,方便后面的断层面与地层面的切割。

(4)建立地层面。通过导入的地层层位数据与断层数据进行插值计算,中间需要考虑断层性质、地层间的接触关系,生成地层层面。

(5)建立线框模型。根据地层面、边界、断层等要素建立三维煤层模型的线框模型,为后面的网格化打下基础。

(6)划分网格。将已获得的层面线框进行网格剖面,为后续的属性建模奠定基础和便于生成截割剖面。

(7)三维煤层模型展示。运用软件对网格化的三维煤层模型进行实体建模,从而实现动态三维煤层模型展示。

2 基于DSI 算法的煤层顶底板高程预测方法

2.1 DSI 算法原理

DSI 算法通过对一个离散化的自然体模型建立相互之间联络的网络,如果网络上的点的值满足某种约束条件,则未知节点的值可通过解一个线性方程组得到。该算法依赖于网格节点的拓扑关系,不以空间坐标为参数,是一个无维数的插值算法,具有较高的插值精度和计算效率。

针对网格节点上的数值 φ的估计问题,DSI 算法建立了计算网格节点最优解目标函数:

式中:R(φ) 为 全局粗糙度函数;ρ(φ)为线性约束违反度函数。

通过使目标函数R*(φ)达到最小,实现两方面目标:

(1)使全局粗造度函数R(φ)达到最小,从而尽可能使在任意节点上的函数值逼近该点领域内节点的均值,也就是使每个节点的 φ值尽可能平滑。

(2)将原始采样数据转换成定义在一些节点上的线性约束,使线性约束违反度函数 ρ(φ)达到最小,即线性约束符合程度达到最大,从而使相关节点的φ值尽可能逼近采样数据。

2.2 插值效果评价指标

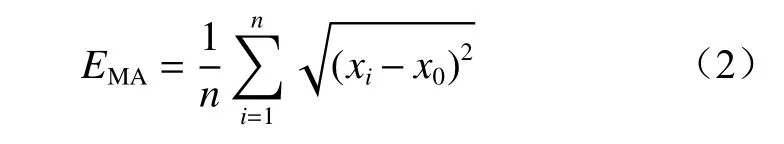

本文采用实测值和预测值的平均绝对误差(Mean Absolute Error,MAE)作为插值结果的评价指标,MAE可以反映预测的整体效果,MAE 值越小,说明插值效果越好。

MAE 的计算公式为

式中:xi为第i(i=1,2,…,n,n为检验点的个数)个检验点预测值的平均值;x0为第i个检验点实测值的平均值。

3 试验验证

为了验证利用DSI 算法进行煤层顶底板高程预测的插值效果、工作面静态三维煤层模型顶底板高程预测效果和工作面动态三维煤层模型动态更新后的煤层顶底板高程预测效果,本文应用黄陵一号煤矿810 综采工作面三维煤层数据进行了试验验证。黄陵一号煤矿810 综采工作面范围内的煤层倾角为-0.5~2.5°,中部煤层倾角较大,煤层厚度变化范围为2~3.14 m,平均煤层厚度约为2.683 m。

3.1 3 种插值算法对比分析

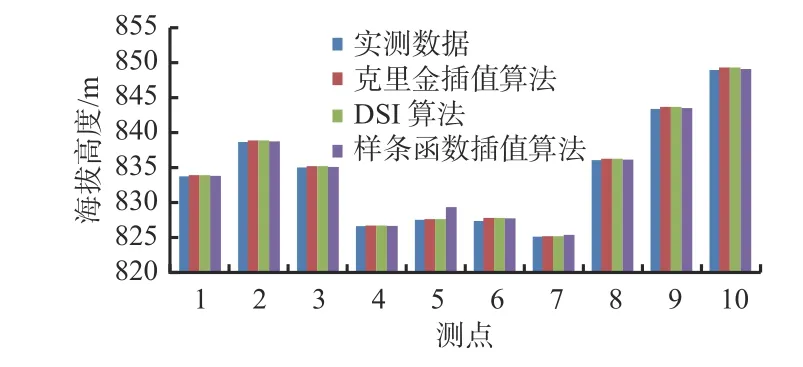

利用位置检测误差为0.001 m 的全站仪获取黄陵一号煤矿810 综采工作面的坐标和顶板高程,工作面长度为283 m 左右,工作面推进长度为800 m,每隔20 m 测量1 个点,测量煤层顶底板煤岩分界点坐标,共测量了81 个数据点,得到测量点的平均高程为838.326 m,最大高程为849.142 m,最小高程为826.893 m。对81 个点按顺序进行编号,应用81 个点中编号为3,11,19,27,35,43,51,59,67,75 的10 个点作为插值验证点,其余点作为插值训练点。利用样条函数插值、克里金插值和DSI 3 种算法计算得到10 个插值验证点的高程值,将3 种插值算法计算得到的预测值与实际值进行对比,结果如图2所示。从图2 可看出:通过3 种插值算法得到的预测值与实测值相差较小,这是因为采样距离间距小,煤层起伏变化不大。

图2 3 种插值算法插值计算结果对比Fig.2 Comparison of interpolation calculation results of three interpolation algorithms

为进一步分析3 种插值算法的插值效果,根据式(2)计算出的3 种插值算法的MAE 见表1。从表1可看出:克里金插值算法和DSI 算法的MAE 分别为0.022 5,0.015 5 m,比样条函数插值算法的MAE(0.231 2 m)小一个数量级,将误差从分米降至厘米。DSI 算法的MAE 在3 种插值算法中最小,插值效果最好,克里金插值算法效果次之,样条函数插值算法效果最差。

表1 3 种插值算法MAE 的对比Table 1 Comparison of mean absolute error(MAE)of three interpolation algorithms m

3.2 DSI 算法的三维煤层建模应用效果分析

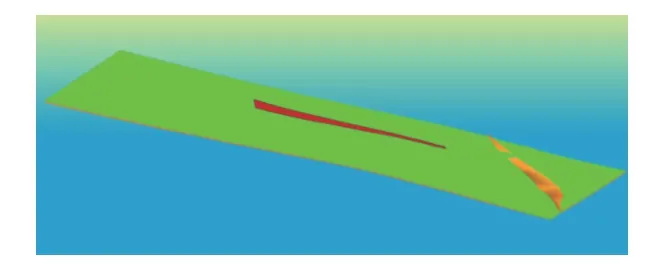

利用本文提出的DSI 算法进行煤层顶底板高程预测,构建黄陵一号煤矿810 综采工作面静态三维煤层模型和动态三维煤层模型。因顶板与底板高程预测方法相似,下面以顶板高程预测为例进行分析。

3.2.1 静态三维煤层模型构建及误差分析

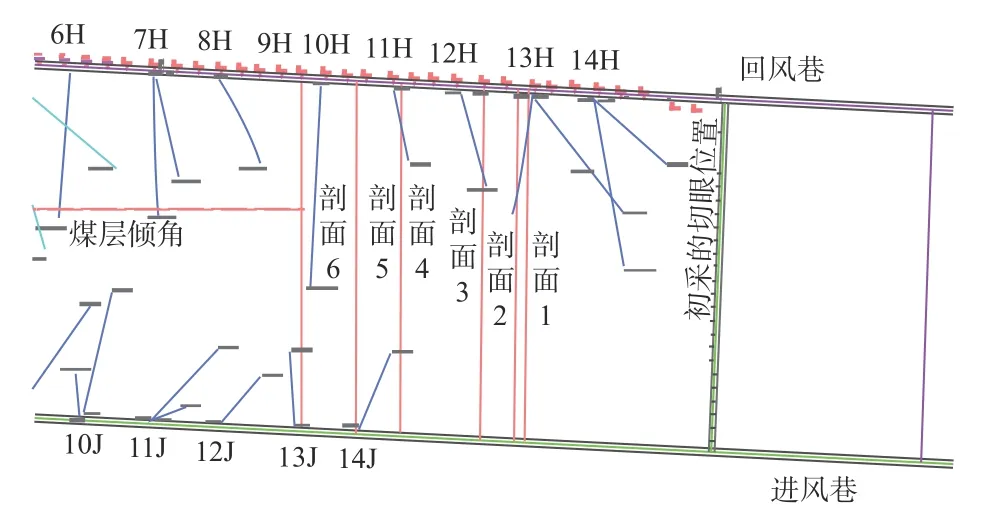

基于进回风巷地质数据、工作面切眼数据及利用三维地震再解释技术、槽波地震勘探技术与无线电磁波透视技术获得的煤层地质数据和钻孔测量数据,采用DSI 算法得到煤层顶底板高程信息,并利用软件编程对三维煤层模型进行可视化展示,结果如图3所示。根据图3 中三维煤层模型得到黄陵一号煤矿810 综采工作面剖面平面图如图4 所示(6H-14H 为回风巷瓦斯抽放孔孔号,10J-14J 为进风巷瓦斯抽放孔孔号),根据图4 得到黄陵一号煤矿810 综采工作面6 个剖面的顶底板曲线如图5 所示。

图3 黄陵一号煤矿810 综采工作面静态三维煤层模型Fig.3 Static three-dimensional coal seam model of 810 fully mechanized working face of Huangling No.1 Coal Mine

图4 黄陵一号煤矿810 综采工作面剖面平面图Fig.4 Section plan of 810 fully mechanized working face of Huangling No.1 Coal Mine

图5 黄陵一号煤矿810 综采工作面6 个剖面的顶底板曲线Fig.5 Roof and floor curves of 6 sections in 810 fully mechanized working face of Huangling No.1 Coal Mine

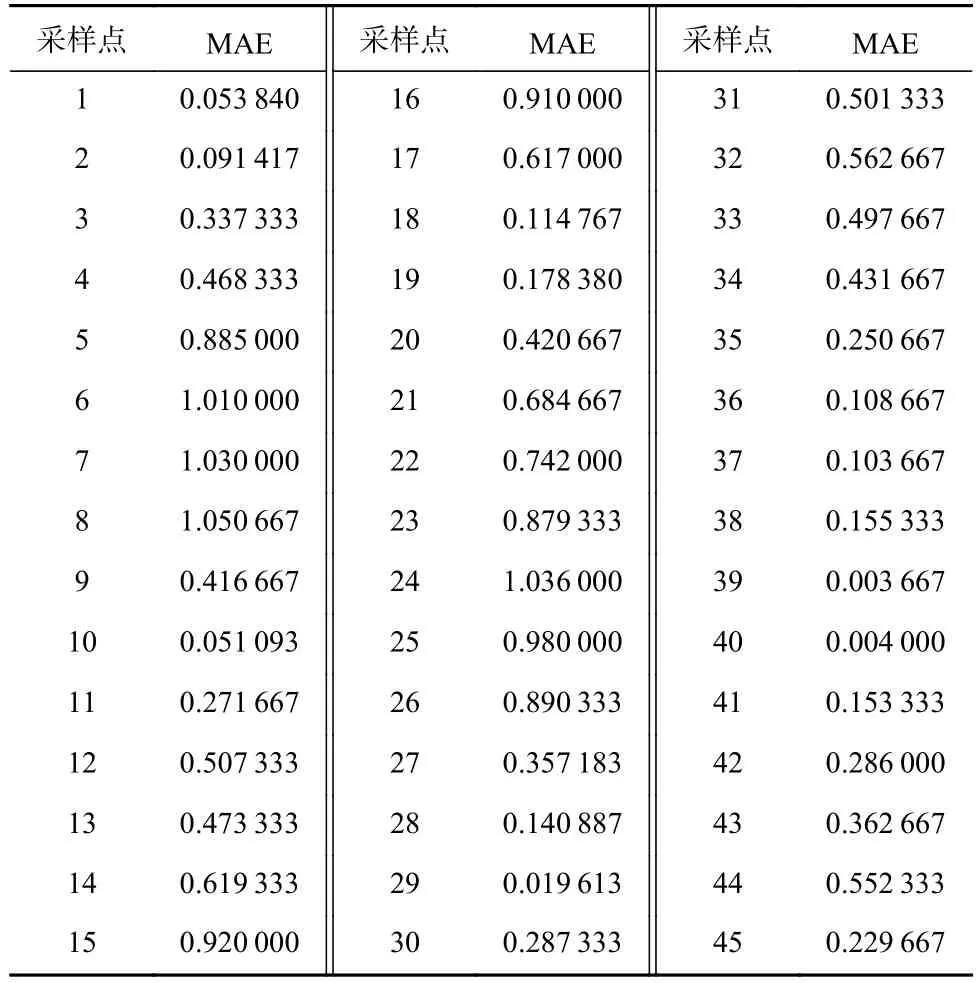

根据图5 中6 条顶底板曲线取45 个点验证DSI算法预测的煤层顶板高程误差,结果见表2。

表2 顶板高程预测误差Table 2 Roof elevation prediction error m

从表2 可看出:45 个点的最大MAE 为1.050 667 m,最小MAE 为0.003 667 m。由于静态模型建模时可获得的数据点偏少,得到的煤层顶板高程预测误差比较大,难以满足实际采煤精度要求,所以需要对静态三维煤层模型进行动态更新。

3.2.2 动态三维煤层模型构建及误差分析

在黄陵一号煤矿810 综采工作面静态三维煤层模型基础上,通过采集切眼开采新揭露的地质信息对工作面三维煤层模型进行动态更新,更新后的三维煤层模型如图6 所示。

图6 黄陵一号煤矿 810 综采工作面动态更新后的三维煤层模型Fig.6 Dynamic updated three-dimensional coal seam model of 810 fully mechanized working face in Huangling No.1 Coal Mine

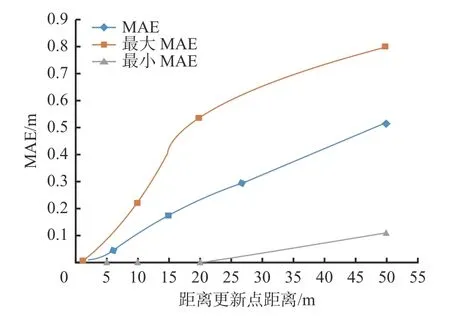

根据图6 得到动态更新后的三维煤层模型距更新点1,5,10,20,50 m 的MAE 曲线如图7 所示。

图7 距离更新点不同距离时煤层顶板高程预测误差Fig.7 The prediction error of coal seam roof elevation at different distances from the update point

从图7 可看出:在距更新点距离为1 m 时,模型预测的MAE 几乎接近0,即更新过后可以保证1 刀约0.8 m 距离的精度值。在距离更新点为5 m 时,模型预测的MAE为0.029 m,最大MAE 为0.063 m;在更新距离为10 m时,模型预测的MAE 为0.101 m,最大MAE 为0.203 m,即1 d 能够开采的距离,并且MAE 随着距离更新点的距离增大而增大。因此,同时兼顾更新次数和模型精度,确定每截割5 m 对模型更新1 次,即1 d 大约更新2 次,煤层顶底板高程预测误差≤6.3 cm,满足采煤机截割轨迹精确规划要求。

综上,通过应用本文提出的三维煤层模型建模方法对黄陵一号煤矿810 综采工作面的静态三维煤层模型和动态更新后的三维煤层模型进行误差分析,得出:DSI 算法对煤层顶底板高程预测的效果优于克里金插值算法和样条函数插值算法;由于静态三维煤层模型顶底板高程预测误差较大,必须根据切眼开采新揭露地质数据对三维煤层模型进行动态更新。为了减少更新次数,每截割5 m 对三维煤层模型更新1 次,即1 d 大约更新2 次,煤层顶底板高程预测误差≤6.3 cm,能够满足实际采煤机截割轨迹规划精度需求。

4 结论

(1)基于进回风巷地质数据、工作面切眼数据、钻孔测量数据及利用三维地震再解释技术、槽波地震勘探技术与无线电磁波透视技术获得的煤层地质数据,应用DSI 算法实现了综采工作面静态三维煤层模型构建。

(2)通过DSI 算法、克里金插值算法和样条函数插值算法对煤层顶板高程预测结果进行对比分析,结果表明DSI 算法的插值效果最好,MAE 为0.015 5 m。

(3)为了提高静态三维煤层模型的精度,根据切眼开采新揭露地质数据对静态三维煤层模型进行动态更新,每截割5 m 对三维煤层模型更新1 次,即1 d大约更新2 次,煤层顶底板高程预测误差≤6.3 cm,满足采煤机截割轨迹精确规划要求。