珠江三角洲淤泥质海堤搅拌桩施工参数的探索

2022-05-13卢泽岚

卢泽岚

(广东水电二局股份有限公司,广州 511340)

水泥土搅拌桩是由固化剂(水泥)与软土搅拌形成的固结体[1]。一套合适的搅拌桩施工参数,是保证搅拌桩施工质量的关键所在。由于水泥的凝固需要一定的时间,加上搅拌桩施工有多个施工参数组合,不同的组合往往有不同的效果[1],因此,在探索施工参数的过程中,往往需要耗用大量的时间和资金,给工程实施带来一定的负担。

珠江三角洲地区软土多具备含水量高、抗剪强度低、压缩性高、承载力低、高灵敏度等特征[2],文章结合翠亨新区滨河整治水利工程(北部标段)项目实际情况,探索一套适用于该类地质情况的搅拌桩施工参数,为珠江三角洲地区软土地质搅拌桩施工参数探索提供一定的参考价值。

1 工程概况

1.1 项目简介

翠亨新区滨河整治水利工程(北部标段)项目位于中山市翠亨新区起步区马鞍北岛。项目建设内容包括海堤加固、水闸工程、泵站工程、景观工程等,其中地基处理多采用搅拌桩,如海堤堤顶道路采用直径为600 mm、桩长为10 m的水泥搅拌进行基础加固,加固形式如图1所示。

1.2 地质条件

本工程位于东南沿海珠江三角洲地区,地貌多为淤积、冲积平原,为海陆交互相沉积平原,地势低缓平坦。地层多为第四纪滨海相沉积层和白垩纪、泥盆纪沉积层。岩性以粉质黏土、淤泥、淤泥质土、细砂、粘性土和花岗岩为主。

根据《中国地震动参数区划图》(GB 18306—2015)[3],本工程所在的工程区地震峰值加速度值为0.10g(相当地震基本烈度数值为 7 度)[4]。施工场地地处海床上,淤泥及淤泥质土等软土层厚度大,属建筑抗震不利地段。

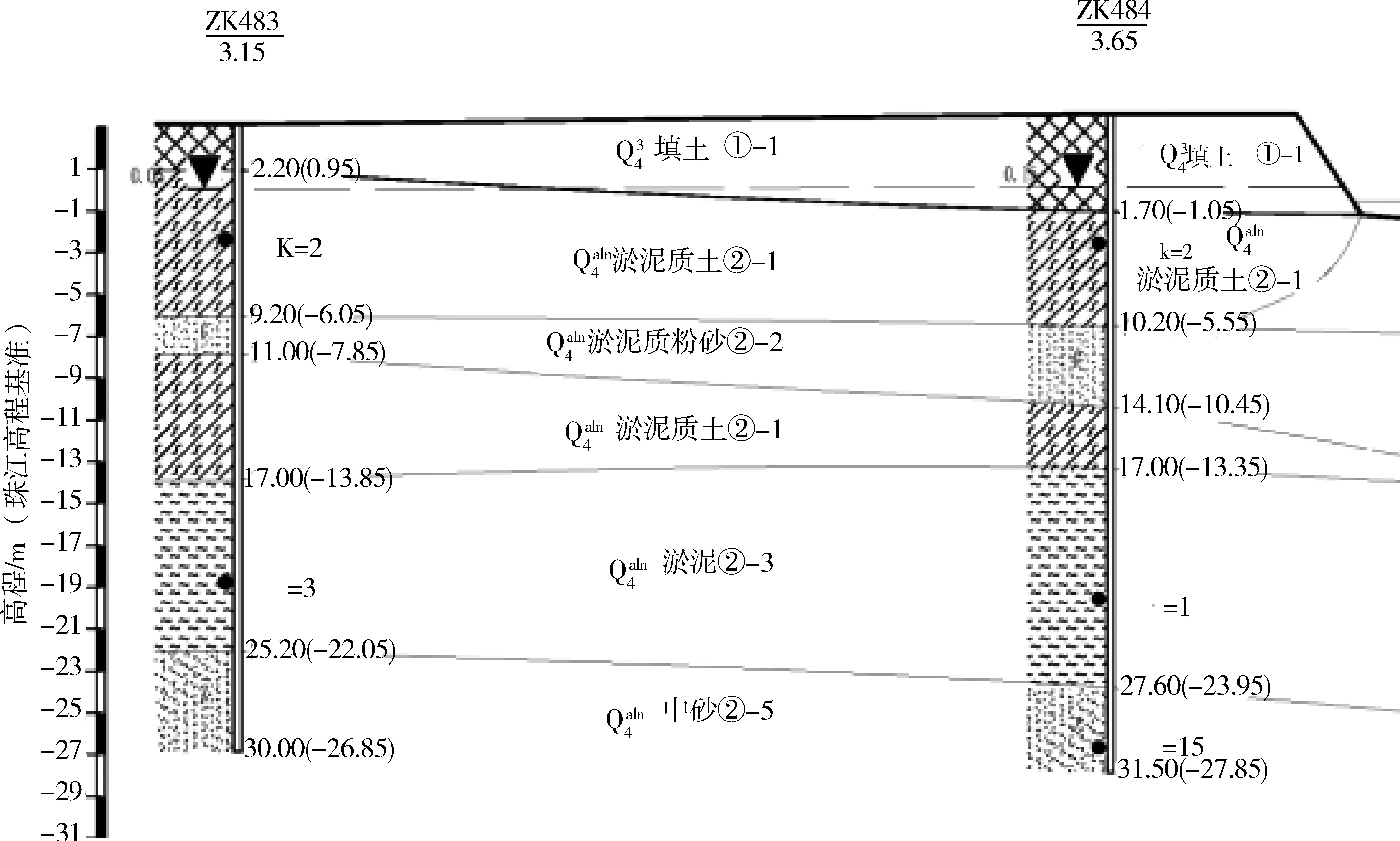

工程堤岸地基土主要为淤泥质土、淤泥质粉砂、淤泥组成,堤基抗滑稳定及抗冲刷能力较差,堤岸稳定性较差。具体地质情况如图2所示。

图2 堤岸地质情况剖视示意

1.3 搅拌桩设计参数

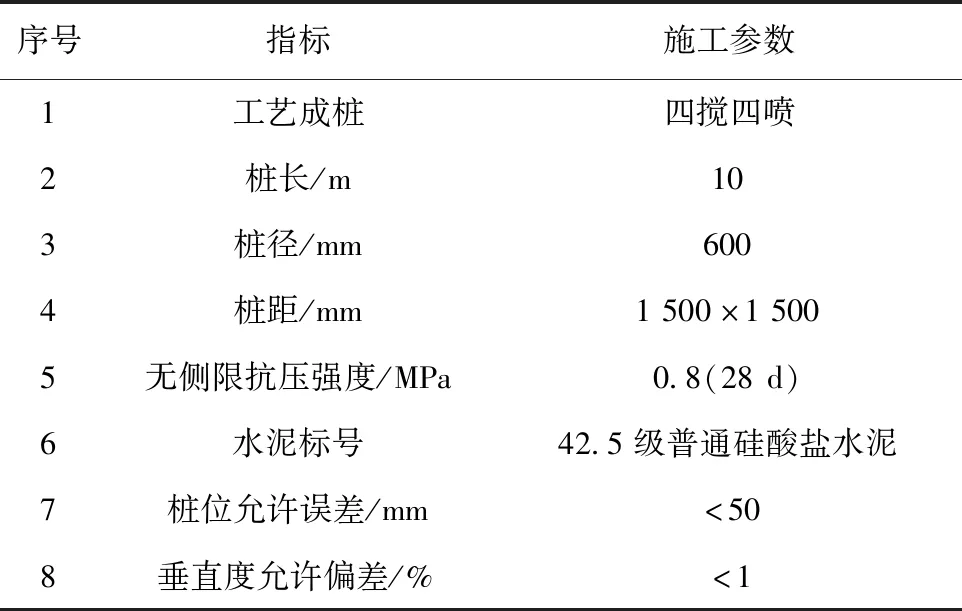

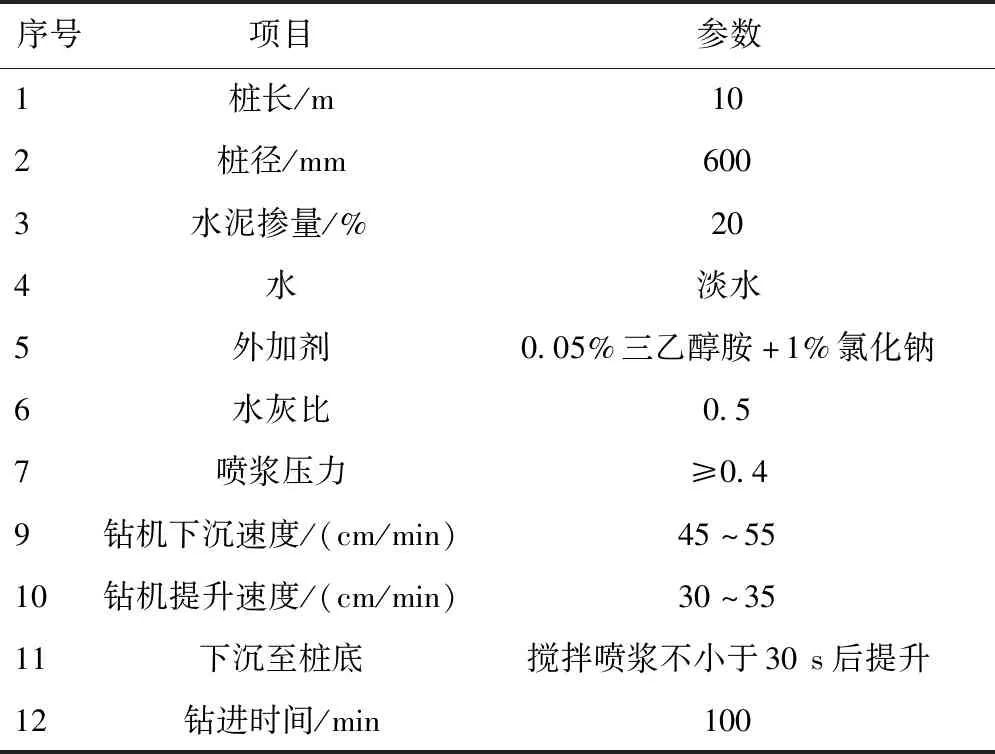

项目设计的水泥搅拌桩桩体所用水泥为po 42.5R普通硅酸盐水泥[5],采用四喷四搅施工工艺,桩身要求28 d无侧限抗压强度不小于0.8 MPa,具体参数见表1。

表1 搅拌桩设计参数

2 试验参数拟定

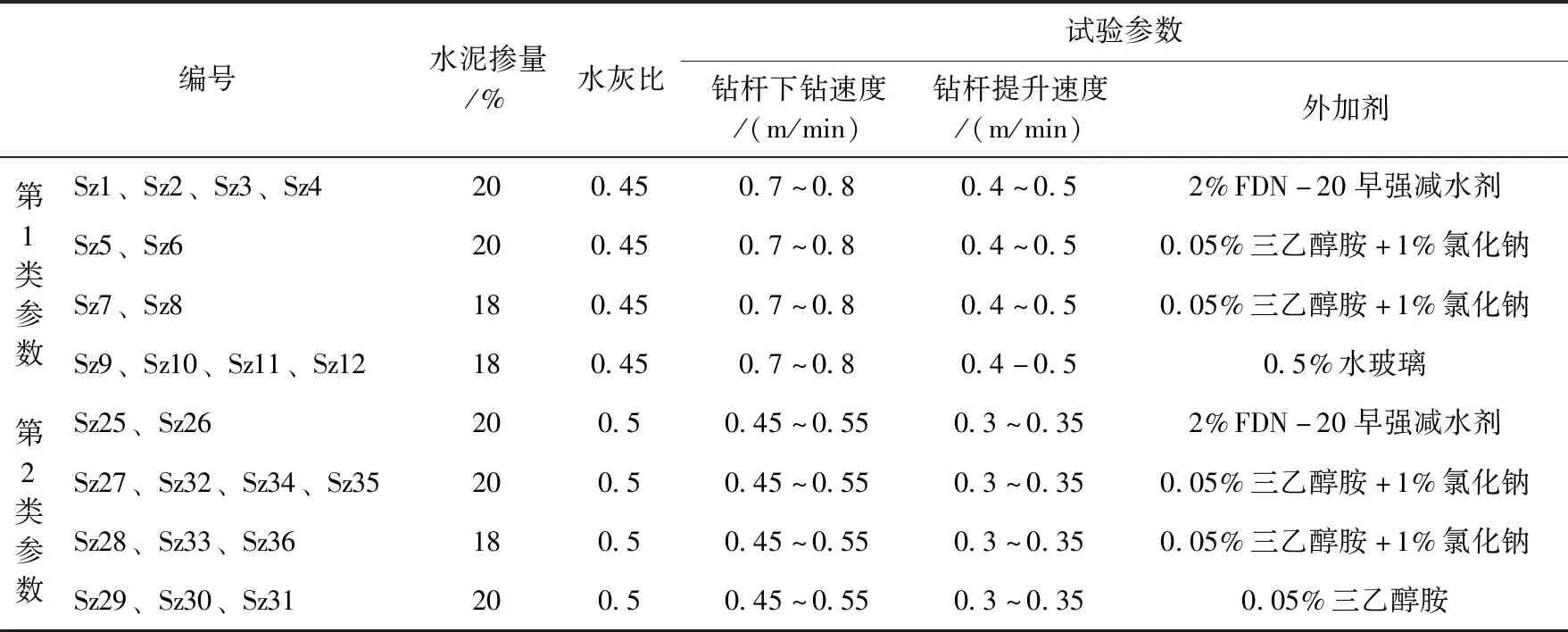

根据搅拌桩的设计参数和地质情况,拟定搅拌桩施工参数进行试验。水泥掺入量分别取18%、20%两种类型,水灰比取0.5,外加剂包括 FDN-20早强减水剂、三乙醇胺+氯化钠、三乙醇胺、水玻璃4种类型等。

根据水泥用量分2大组进行试验,每组12根总共为24根,每根桩长取10 m,具体桩位编号及相关参数对应见表2。

表2 试验参数组合

3 试验原材用量确定

3.1 每米搅拌桩土重力确定

搅拌桩直径为0.6 m,每米搅拌桩的体积:

V=π×r2×1 =0.282 6 m3。

土容重:经试验检测,容重为1 750 kg/m3,则每米搅拌桩土的质量为:

M=ρV=1 750×0.282 6=494.55 kg。

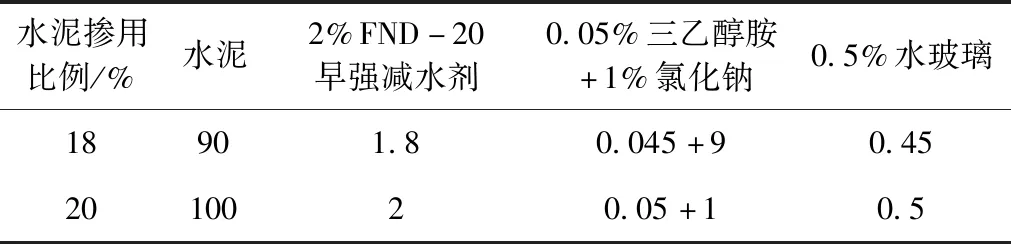

3.2 水泥及外加剂用量确定

水泥掺量为18%时,每米水泥掺入量M=494.55×18%=89 kg,取90 kg(共900 kg)。

FDN-20早强减水剂掺入量M=90×2%=1.8 kg。

0.05%三乙醇胺+1%氯化钠掺入量M=90×0.05%+90×1%=0.045+0.9=0.945 kg。

0.5%水玻璃掺入量M=90×0.5%=0.45 kg。

水泥掺量为20%时,同理可以计算得出每米水泥掺入量M=99 kg,取100 kg ,FDN-20早强减水剂掺入量为2 kg,0.05%三乙醇胺+1%氯化钠掺入量为1.05 kg,0.5%水玻璃掺入量为0.5 kg。

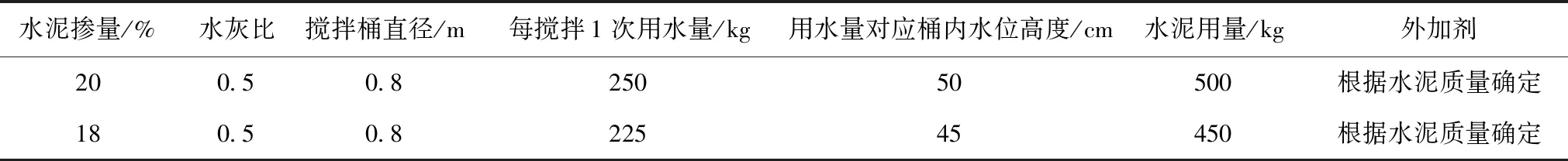

水泥搅拌桩试验原材用量见表3。

表3 试验原材料用量汇总 kg/m

4 试验实施

4.1 实施流程

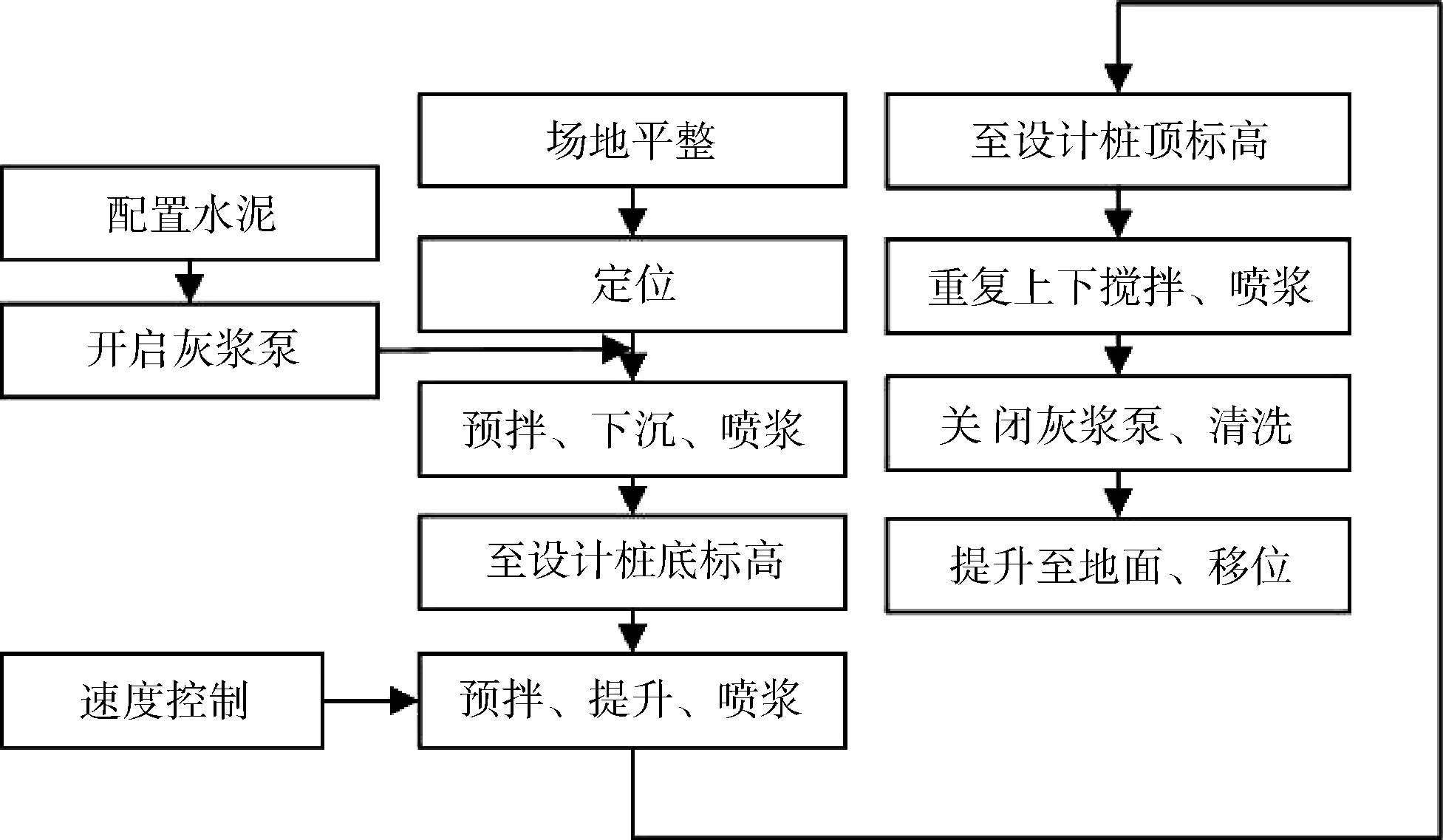

试验实施具体流程见图3。

图3 试验实施流程示意

4.2 试验实施

4.2.1场地平整

试验前,对试桩地点场地平整,确保满足桩机运输、承重和施工要求[6]。选定试桩位置,通过全站仪进行测量放样,用挖机修筑施工平台,施工平台标高较设计桩顶标高高出约0.5 m[7],以确保桩头成型质量。

4.2.2测量定位

为了确保主体工程质量,试验桩时选定的桩位距工程桩边桩5 m外。实施前,根据工程实体布桩图,确定试桩位置,采用全站仪坐标放样。根据图纸设计,该工程桩顶标高为2 m,因此,桩基平台按2.5 m控制。

4.2.3桩机就位

1)平面就位:放好桩位后,按桩的施工顺序移动搅拌桩机到达指定桩位,钻头对中。

2)调整桩机:双向控制导向架垂直度,在桩机井架的正面和侧面吊挂垂球,垂球质量不小于2 kg。根据导向架的吊锤偏移,用米尺测定搅拌轴垂直度,通过间接测定导向架垂直度来监测桩身垂直度,可及时发现施工时桩机是否倾斜。调整导向架垂直度,按设计及规范要求,严格控制其垂直度小于1.0%桩长[8]。

3)桩位复测:桩机就位调整好后,根据控制桩检查钻头位置,桩位对中误差小于5 cm,桩距偏差不大于10 cm,经检查合格后开始施工。

4)确定起钻点、终钻点:平面位置无误后,进行高程测量。在钻头落地的情况下,在桩机井架上准确画出每米的深度标识线,标识出“零起点”的位置,根据设计参数,计算出终钻时钻杆长度,确定终钻位置。

4.2.4浆液制备

施工前根据水灰比及水泥浆罐尺寸,确定每拌浆液的用水量、水泥量、外加剂用量。根据参数确定,每根桩需进行2次搅拌,每拌浆液具体搅拌参数见表4。

表4 水泥浆制备施工参数

1)在水泥浆搅拌桶壁上标记出用水面和水泥浆面的准确位置以确保水泥浆配合比。每桶浆液拌制完成后,放入泥浆池前,利用比重计测出该桶浆液的比重。

2)制备好的浆液应无离析现象,泵送应连续,钻进时均安排人员对拌制浆液的罐数、泵送浆液的时间等记录,制拌好的水泥浆停置时间不超过2 h。浆液在灰浆搅拌机中应不断搅拌,直到送泵前。

4.2.5搅拌喷浆下沉

水泥浆液拌好后,启动搅拌钻机,使搅拌机沿导向架边搅拌[7]边切土下沉喷浆,以防止出浆口在下沉过程中被土团堵塞;注浆泵额定浆压力不小于5 MPa[8],水泥发送装置的转速大于50 转/min。钻入0.5 m后开动空压机,进行注浆,试验下沉速度控制在规定范围内。

4.2.6喷浆搅拌提升

水泥深层搅拌桩机下沉到设计深度,搅拌喷浆不小于30 s后,反向旋转,边提升边喷水泥浆液,控制钻机提升速度,为确保桩身完整性,严禁中途换挡,钻头提升至超出桩顶设计高程0.5 m时停止提升,并搅拌数秒,以保证桩头质量[9]。每米的喷浆量通过流量计计算得到。

4.2.7重复搅拌下沉和提升

为使软土和水泥浆搅拌均匀[10],再次下钻重复上述步骤“四喷四搅”直至完成该桩的施工。整个施工过程,均有电脑实时反映施工参数,结束施工后打印施工参数小票。

4.2.8清洗、移位

向集料斗中注入适量的清水,开启灰浆泵,清洗全部管路中残余的水泥浆,直至基本干净。并将粘附在搅拌头上的软土和水泥浆清除干净,移至下一个桩位,重复以上步骤进行施工。

5 试验总结

试桩完成且龄期28 d后,进行抽芯检测其桩身完整性以及桩体无侧限抗压强度。质量检查结果如下:

采用第1类试验参数的搅拌桩,掺量为0.5%水玻璃和2%FDN-20早强减水剂的均不成桩,掺量为0.05%三乙醇胺+1%氯化钠的成桩效果较差,搅拌均匀性较差,连续完整性较差,部分芯样呈碎块状,有局部不成桩的情况,现场取芯照片见图4。

图4 现场部分芯样照片示意

采用第2类试验参数的桩,抽芯检测结果分析如下:

1)Sz25水泥搅拌桩,水泥土芯样主要由水泥与粘土或淤泥搅拌胶结而成,芯样基本呈灰白色或灰黑色,搅拌均匀性较差,连续完整性较差,芯样呈碎块状,局部呈短柱状,局部松散,8.60~10.00 m水泥土芯样未成柱状(芯样照片见图5)。

图5 Sz25芯样示意

无侧限抗压强度:局部不成桩。

结论:桩身质量不符合设计要求。

2)Sz26水泥搅拌桩,水泥土芯样主要由水泥与粘土或淤泥搅拌胶结而成,基本呈灰黑色或灰白色,搅拌均匀性较好,连续完整性,芯样呈短柱状,部分呈碎块状(芯样照片见图6)。

图6 Sz26芯样照片

无侧限抗压强度平均值:2.5 MPa。

结论:桩身质量符合设计要求。

3)Sz27水泥搅拌桩,水泥土芯样主要由水泥与粘土或淤泥搅拌胶结而成,基本呈灰黑色或灰白色,搅拌均匀性较好,连续完整性,芯样呈短柱状,部分呈碎块状(芯样照片见图7)。

图7 Sz27芯样照片

无侧限抗压强度平均值:3.1 MPa。

结论:桩身质量符合设计要求。

4)Sz28水泥搅拌桩,水泥土芯样主要由水泥与粘土或淤泥搅拌胶结而成,芯样基本呈灰白色或灰黑色,搅拌均匀性较差,连续完整性较差,呈碎块状。局部芯样松散,8.00~10.00 m芯样未成柱状(芯样照片见图8)。

图8 Sz28芯样照片

无侧限抗压强度:局部不成桩。

结论:桩身质量不符合设计要求。

5)Sz29水泥搅拌桩,水泥土芯样主要由水泥与粘土或淤泥搅拌胶结而成,芯样基本呈灰黑色或灰白色,搅拌均匀性较差,连续完整性较差,芯样松散,0.00~5.00 m芯样未成柱状,局部呈短柱状或碎块状(芯样照片见图9)。

图9 Sz29芯样照片

无侧限抗压强度:局部不成桩。

结论:桩身质量不符合设计要求。

6)Sz30水泥搅拌桩,水泥土芯样主要由水泥与粘土或淤泥搅拌胶结而成,芯样基本呈灰黑色,搅拌均匀性较好,连续完整性,芯样呈短柱状,部分呈碎块状(芯样照片见图10)。

图10 Sz30芯样照片

无侧限抗压强度平均值:2.6 MPa。

结论:桩身质量符合设计要求。

7)Sz31、Sz32、Sz33、Sz34水泥搅拌桩,水泥土芯样主要由水泥与粘土或淤泥搅拌胶结而成,基本呈灰白色或灰黑色,搅拌均匀性较好,连续完整性,芯样呈短柱状,部分呈碎块状(芯样照片见图11~图14)。

图12 Sz32芯样照片

图13 Sz33芯样照片

图14 Sz34芯样照片

Sz31无侧限抗压强度平均值:2.9 MPa。

Sz32无侧限抗压强度平均值:2.7 MPa。

Sz33无侧限抗压强度平均值:2.8 MPa。

Sz34无侧限抗压强度平均值:2.8 MPa。

结论:桩身质量符合设计要求。

8)Sz35水泥搅拌桩,水泥土芯样主要由水泥与粘土或淤泥搅拌胶结而成,芯样基本呈灰黑色或灰白色,搅拌均匀性较差,连续完整性较差,芯样呈短柱状,部分呈碎块状,部分松散,3.40~5.00 m芯样未成柱状(芯样照片见图15)。

图15 Sz35芯样照片

无侧限抗压强度:局部不成桩。

结论:桩身质量不符合设计要求。

9)Sz36水泥搅拌桩,水泥土芯样主要由水泥与粘土或淤泥搅拌胶结而成,芯样基本呈灰黑色或灰白色,搅拌均匀性较差,连续完整性较差,部分呈短柱状,部分呈碎块状,5.00~10.00 m芯样松散,未成柱状(芯样照片见图16)。

图16 Sz36芯样照片

无侧限抗压强度:局部不成桩。

结论:桩身质量不符合设计要求。

根据质量检查结果,对成桩效果进行对比分析:

1)钻进速度

根据两次试桩抽芯结果,下钻为0.7~0.8 m/min,提升为0.4~0.5 m/min(第1类试验钻进速度)时,均未成桩。下钻为0.45~0.55 m/min,提升为0.3~0.35 m/min(第2类试验钻进速度)时成桩效果较好。

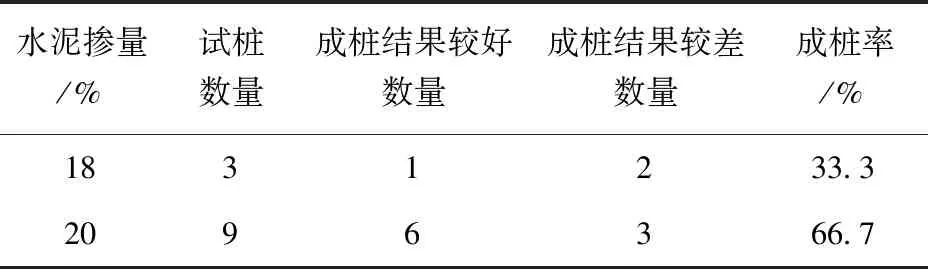

2)水泥掺量

根据第2次桩检报告,采用不同水泥掺量分别为18%、20%成桩效果对比,分析结果统计见表5。

表5 不同水泥掺量搅拌桩合格率对比分析 根

根据统计分析,水泥掺量为20%成桩效果好于水泥掺量为18%。

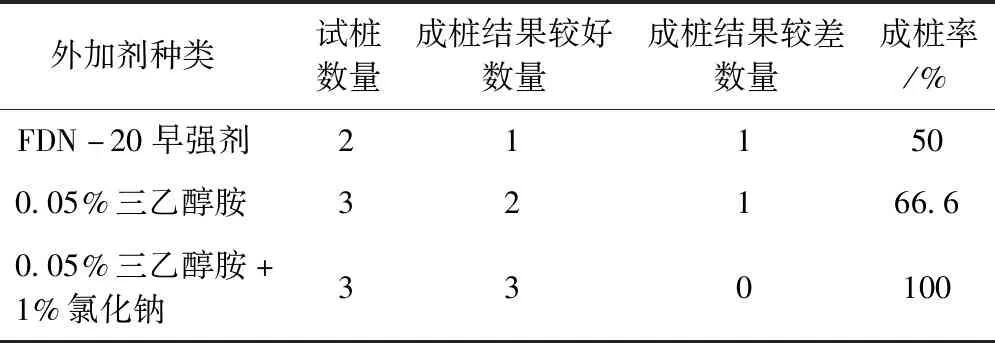

3)外加剂

根据第2次桩检报告,在水泥掺量为20%时,采用不同外加剂成桩效果对比,分析统计结果见表6。

表6 20%水泥掺量不同外加剂搅拌桩合格率对比分析 根

4)分析总结

采用下钻速度为45~55 cm/min,提升速度为30~35 cm/min,钻进时间约100 min,添加0.05%三乙醇胺+1%氯化钠,水泥掺量为20%、水灰比为0.5的参数进行施工效果最佳[11]。

sz35因突降暴雨,现场未做好防护,导致水灰比发生较大变化,施工中断,导致桩身连续性较差。因此正式施工中,采用该参数进行施工,施工时做好防雨准备,及时观察天气预报,下雨前停止施工或搭建防雨棚。

6 参数总结

经对比分析,最终总结水泥搅拌桩施工参数见表7。

表7 水泥搅拌桩施工参数总结

7 结语

堤防工程建设逐渐更多关注综合功能,为取得防洪和水环境治理等效益相得益彰的效果[9],堤防结构设计趋于复杂,对地基要求更高[12],水泥搅拌桩可以按照不同土质及工程设计要求,合理选择配方,应用比较灵活[13],在该类工程中发挥重大作用,而影响搅拌桩施工质量的,主要是水泥掺量、钻机下沉及提升速度、外加剂种类等施工参数。文章以翠亨新区滨河整治水利工程(北部标段)项目为例,通过不同参数组合试验,当水泥掺量为20%、钻机下沉速度为45~55 cm/min、钻机提升速度为30~35 cm/min并使用0.05%三乙醇胺+1%氯化钠作为外加剂时,搅拌桩的成桩质量良好。该套参数在现场施工中表现良好,是一套适用珠三角地区淤泥质海堤的搅拌桩施工参数,有一定的借鉴推广价值。