非标储罐快速增效施工技术

2022-05-13韩冬生

韩冬生

中国化学工程第九建设有限公司 辽宁盘锦 124000

架设正装技术适用于5000m3以上的大型和特大型储罐安装,施工措施繁琐,施工机械投入量大;水浮正装技术适用于内浮顶储罐,一般的拱形储罐并不适用;气吹倒装法对储罐内部进气量和密封性要求严格,施工难度大。因此,在中小型非标储罐施工过程中多采取边柱倒装技术。但传统的边柱倒装技术在顶板经向加强筋预制过程中多为卷板机辊压成型[1],施工效率低、成型差,经常出现返工现象。为此,依托中国化学工程第九建设有限公司承建的辽宁海化生产罐区项目中小型非标储罐施工,对边柱倒装技术进行研发改良,通过制作模具,设置定位板,利用电动葫芦拉伸加强筋的一侧,从而达到快速成型的效果。

1 储罐的预制

1.1 钢板切割与坡口加工

(1)碳钢板切割与焊缝坡口加工条用等离子切割机;

(2)确保坡口平齐,无表面可见缺陷;在切割过程中,防控表面硬化层发生;

(3)焊接接头的坡口型式和尺寸按施工图纸要求进行施工,施工图纸无要求时,要符合现行国家标准规定。

1.2 底板预制

(1)底板下料预制按底板排版图进行。

(2)边缘板沿罐底半径方向尺寸和最小直角边控制在700mm 以上。

(3)罐底环形边缘板,使用不等间隙的对接接头。焊条电弧焊时,外侧间隙控制在6~7mm,内侧间隙控制在8~12mm。

(4)罐底中幅板的宽度>1000mm,长度>2000mm;不规则的中幅板小直边>700mm[2]。

(5)底板上的任意相邻焊缝的间距>300mm。

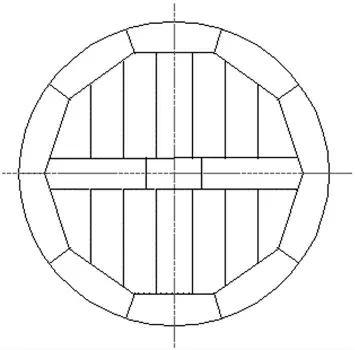

(6)底板尺寸允许偏差见表1,底板示意图见图1。

图1 底板示意图

表1 底板尺寸允许偏差表

(7)环形边缘板两侧100mm 范畴内超声波探伤,Ⅲ级合格。坡口表面要按规定进行渗透探伤。

1.3 拱形顶板预制(应用顶板经向加强筋预制工装)

(1)先制作样板和胎具,再制作下料,曲率半径为19800mm,弧形样板的弦长为2mm。

(2)单块顶板本身的拼接采用对接。

(3)顶板经向加强筋预制工装:将预先准备好的钢板放置平稳,在钢板上用记号笔对顶板经向加强筋的弧度进行放样;根据加强筋的长度制作定位板,每隔500mm设立一块;将电动葫芦固定在放样钢板的边缘,把加强筋一侧用定位板固定,利用电动葫芦拉伸加强筋的另一侧,快速成型;按照顶板弧度制作专用胎具架,将成型完毕的经向加强筋放置到单块顶板上,采用段焊施工工艺。图2为顶板经向加强筋预制工装。

图2 顶板经向加强筋预制工装

(4)顶板的预制在制作好的胎具上进行,以防变形。

1.4 包边角钢的预制

(1)使用全焊透的焊接工艺施焊包边角钢的对接接头;

(2)弧形构件抗风圈、加强圈、补强圈、包边角钢等预制完成后,使用弧形样板检查,保证间隙≤2mm。在胎具平台上检验时,其翘曲变形≤构件L 的0.1%,且≤4mm。

1.5 壁板预制

壁板根据排版图下料,并符合以下条件:

(1)非标储罐底圈壁板,其纵向焊缝与底部边缘板对接焊缝的间隔要>300mm。

(2)壁板开孔接管或开孔接管外补强板外缘与罐纵向焊缝之间的距离,钢板厚度>12mm 时,不得小于250mm;钢板厚度≤12mm 时,不得小于150mm;非标储罐环向焊缝之间的间隔保证在75mm 以上。

壁板允许偏差如表2 所示。

表2 壁板允许偏差

壁板弯卷前两端先进行预弯处理,卷制后放在平台上用弧形样板进行检查。

2 三角支撑体系及提升系统的应用

2.1 三角支撑体系的应用

底板铺设完成后,按照壁板的弧度在边缘板处设置三角支撑体系,其与底板接触长度为250mm、高度350mm。每台储罐钢板支撑数量为100 组,以便内部焊接人员及工机具进出,属于轴心受力构件安装提升装置支撑系统。如图3 所示。

图3 三角支撑体系图

2.2 提升系统的应用

2.2.1 提升系统立柱的布置

倒装工艺装置由立柱、吊耳、垫板、锁紧装置、胀圈、门型板等组成,如图4 所示。

图4 提升系统主视图(a)和左示图(b)

其中立柱沿罐壁内侧等距离分布。立柱、斜拉杆间断焊在垫板上,以免损坏底板。锁紧装置采用角钢∠80×8将每个立柱连接起来,同时每个立柱有斜拉杆固定,保证立柱的稳定性。

2.2.2 提升系统立柱组数的计算

为保证立柱均匀布置和罐体平衡,n 通常取偶数组,所以储罐立柱组数取n=10 组。

2.2.3 提升系统施工顺序

(1)铺设底板并组焊;

(2)安装最上一带壁板;

(3)安装罐顶板;

(4)安装胀圈;

(5)安装提升装置,主要由10 个10t 电动葫芦及立柱组组成;

(6)在立柱分布处划出提升的高度(间隔200mm),同时启动电动葫芦按刻度均匀提升,并随时调平;

(7)松开电动葫芦,落下钩头及胀圈并安置在下一带壁板上;

(8)检查几何尺寸及焊接质量;

(9)重复上述工序,直到最下一带板与上一带板焊接完毕;

(10)焊接底板与底圈壁板角焊缝。

3 储罐的组装

在安装前,将构件的坡口和搭接部位的杂物等清理干净;现场进行罐顶及罐壁胎具的制作以保证施工质量;拆除组装用卡具时,要求无损伤母材现象,并将表面的焊疤打磨平整。

3.1 储罐底板组装

(1)底板在敷设前进行除锈,达到图纸设计要求,每块底板边缘50mm 范围内不刷漆。

(2)依据排版图铺设中幅板和边缘板,方向为由中心向两侧一次布放,并在基础上标明纵横中心线,用卡具固定牢固。

(3)中幅板互相间的搭接宽度为40mm,使其搭接在环形边缘板上边,搭接宽度为60mm,储罐底板上任意两焊缝间的距离均不小于300mm。

(4)搭接接头三层钢板重叠处按照施工节点图进行切角、制作,切角长度为2 倍搭接长度,且搭接长度为宽度的70%左右。先进行上层底板覆盖部分角焊缝的焊接,再进行上层底板的铺设。

(5)对于环形边缘板带垫板部位的对接接头,焊缝需要完全焊透,且要表面平齐、光滑,两块边缘板要与垫板贴紧,其间隙≤1mm。

(6)环形边缘板对接接头间隙按照施工图纸规定执行,同罐壁连接处焊后磨平。

(7)底板组焊前采用定位角钢做的固定卡具,将其调平、固定。

3.2 壁板的组装

壁板组装前要复验弧度,先在底板边缘划出罐体内径圆周线,在内外侧焊定位板;包边角钢对接接头和壁板纵向焊缝,要有一定的间距,长度控制在0.2m 以上。罐壁组装相关要求如下:

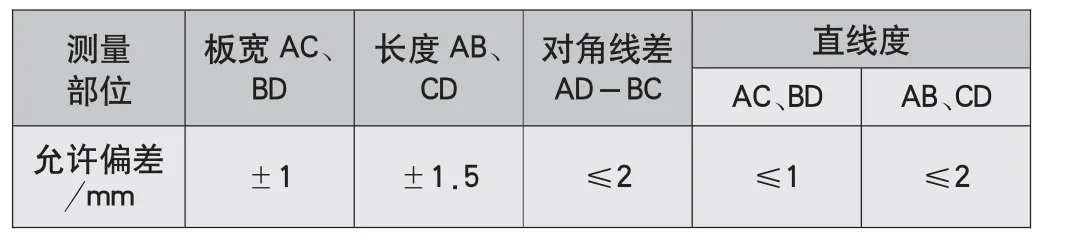

(1)壁板组对时,要保证内表面齐平,对接焊缝错边量符合表3 的规定。

表3 壁板组对时对接焊缝错错边量允许偏差表

(2)罐壁环向焊缝对接接头间隙(b):板厚(δ)≤15mm 时,b=2+(0~1)mm;15mm<δ≤20mm 时,b=3±1mm。纵向焊缝对接接头间隙:板厚为6mm≤δ≤9mm 时,间隙为2±1mm;板厚为12mm≤δ≤38mm时,间隙为2 +(0~1)mm。

(3)壁板上端口部位要严格控制,偏差控制在2mm以内;对于整个非标储罐圆周方向,保证任意两点之间水平偏差控制在6mm 以内;壁板的铅垂度也要严格把控,偏差控制在3mm 以内。

(4)除底圈外,其他各圈壁板的铅垂允许偏差不大于其高度的3/ 1000。

(5)δ≤12mm 时,角变形≤10mm;12mm<δ≤25mm 时,角变形≤8mm;罐壁的局部凹凸变形≤13mm。

3.3 拱形顶板组装

(1)在顶圈壁板组装后,对其圆度、上口水平度、周长及垂直度进行检查,完成纵焊缝焊接后,再安设包边角钢;

(2)组装顶板前,要确定临时中心柱的位置,中心柱是在底板和顶圈壁板组装后安装;

(3)罐顶顶板要对称组装,搭接宽度控制在±5mm的范围内。

(4)罐顶支撑柱的铅垂允许偏差≤柱高的0.1%,且不超过10mm。

4 储罐的焊接

焊接工艺评定按NB/ T47014(承压设备焊接工艺评定)中焊接工艺评定要求进行,评定的项目数量包含所有的焊接施工内容。

焊接前要以焊接工艺评定为依托,并制定焊接工艺指导书,张贴在施工现场,实时指导现场焊接作业。

5 试验材料和方法

焊接所采用的材料符合设计文件规定,焊条的烘烤温度、恒温时间、重复烘干次数要符合表4 的要求。

表4 焊条烘烤参数表

本工程使用的焊接材料具有质量证明文件和合格证,焊接材料设专人负责保管、发放,并作好焊接记录、焊条烘烤记录和焊条发放记录。

6 结果与分析

通过CAD 放样制定顶板经向加强筋预制工装;通过计算最终确定三角支撑体系的规格及其数量;核准提升装置的提升能力和有效的防变形措施;对储罐构件进行加工制作,对罐底板底面进行防腐处理。

7 结论

通过制定顶板经向加强筋预制工装、三角支撑体系技术和对提升系统技术的优化和改良,提高了制作安装过程的精准性和安全性。在保障质量的前提下,确保了施工进度。本技术的成功应用,填补了传统技术的不足,得到了业主、总包和监理公司的高度评价。实践证明,本技术有缩短安装工期和工艺简化、操作灵活、安装质量优良、成本低、盈利高等特点,适用领域广,具备较好的推广价值和广泛的应用前景。