催化净化装置振动耐久失效分析及仿真对标

2022-05-13李永生

李永生

(佛吉亚排气控制技术开发(上海)有限公司 上海 201805)

引言

发动机是传统汽车和混合动力汽车的主要动力源,广泛应用于汽车、船舶、航空、工程机械等各领域。其原理是通过气体的燃烧将化学能转化为动能,并最终输出和传递给传递系统从而驱动产品工作[1]。由于能量转换的限制性和实际工况的复杂性,气体在燃烧过程中会产生有害物质,如氮氧化合物,碳氢化合物,硫化物等。为了减少对环境的污染和人体健康的危害,催化净化系统广泛使用在工业生产和应用领域[2]。

本文基于一款催化净化系统的振动试验失效展开了问题分析和原因调查,从材料切片分析入手确定了其失效模式;然后展开试验测试并用实测数据驱动仿真,分析设计的合理性;根据对标分析结果提出了优化后的设计方案;该方案最终通过了振动耐久试验验证,保证了催化净化系统的耐久性。

1 发动机及催化净化系统

1.1 发动机的振动特性

发动机作为动力输出装置,其原理是通过氧化反应将生物能转化为动能并对外界做功。气体燃烧过程中产生推动力作用于活塞,通过曲柄-连杆结构带动曲轴旋转并输出动力。活塞和其他运动机构的往复运动将伴随动力的输出而同时产生惯性力和力矩。

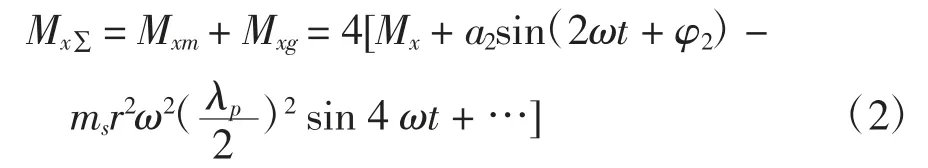

通过对各个缸的往复运动力和力矩进行分解和叠加,最终得到往复运动力和力矩如下[3]为

惯性力矩

式中:Fz为惯性力;ms为质量;Mx为有效力矩;Mxm为惯性力矩;Mxg为燃烧力矩;Mx为和力矩;ω 为曲轴转速;r 为曲轴半径;λρ=r/l;l 为连杆长度;ai为第i 个正弦波的系数;φ 为第i 个正弦波的滞后角。

由此可以看出,针对四缸发动机,主要的惯性力为2 倍曲轴转速频率,主要惯性力矩为2 倍和4 倍曲轴转速频率。在此以曲轴转速作为基础阶次,则惯性力和惯性力矩的主要成分为2 阶和4 阶。对于振动特性的研究,通常可以使用加速度传感器来采集和测量发动机或安装在上面产品的加速度数据,并用瀑布图来进行分析和处理[4]。因此对于安装在发动机上的净化装置而言,其承受的主要振动源来自于2阶和4 阶,在进行分析和试验时要重点关注。

1.2 催化净化装置的结构及原理

乘用车催化净化系统主要由进气部分、净化部分、出气部分以及安装支架组成,其中净化部分又包括催化器、混合器和颗粒捕捉器。发动机(柴油机)燃烧后的尾气通过进气部分流入催化器,与催化器中的催化剂在高温下发生氧化还原反应,使得尾气中的CH 和NOx等有害物质去除,完成第一级净化;净化后的气体输送到混合器后与混合器喷射的尿素喷雾进一步反应去除NOx,完成第二步净化[5]。在完成以上2 步化学反应后,气体中的碳颗粒经过颗粒捕捉器完成最后一步物理净化,并通过出气部分排出。整个催化净化装置通过附件支架总成安装到发动机或变速器壳体上,因此为了保证系统在使用过程中有正常的安装状态和工作条件,所有结构尤其是支架总成必须具备一定的疲劳耐久性能,以维持系统的稳定。

2 催化净化系统振动耐久失效

由于催化净化系统安装在动力总成上(发动机和变速器),而发动机在工作过程中时刻振动,因此振动耐久试验是考核催化净化系统的重要手段之一。

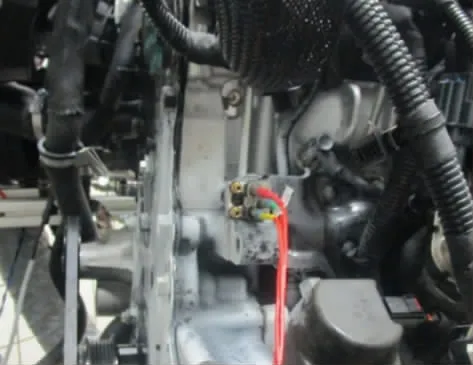

本次产品的振动耐久试验在发动机台架上完成。首先将动力总成和催化净化系统同时安装到台架上,保证其状态与实车安装状态一致,动力输出端接测功机负载,如图1 所示。进行以下步骤工作来获得产品在发动机整个转速范围内的振动特性:

图1 发动机台架布置

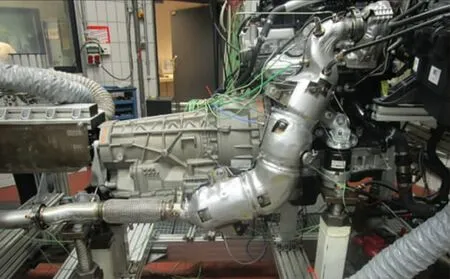

1)在催化净化系统和动力总成上安装测试加速度传感器,如图2 所示;

图2 加速度传感器布置

2)油门开度到满负荷状态;

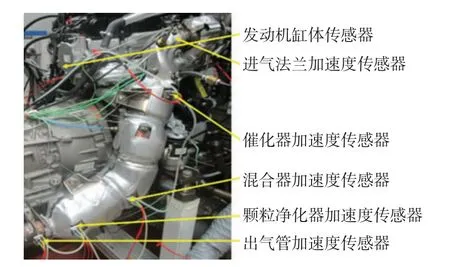

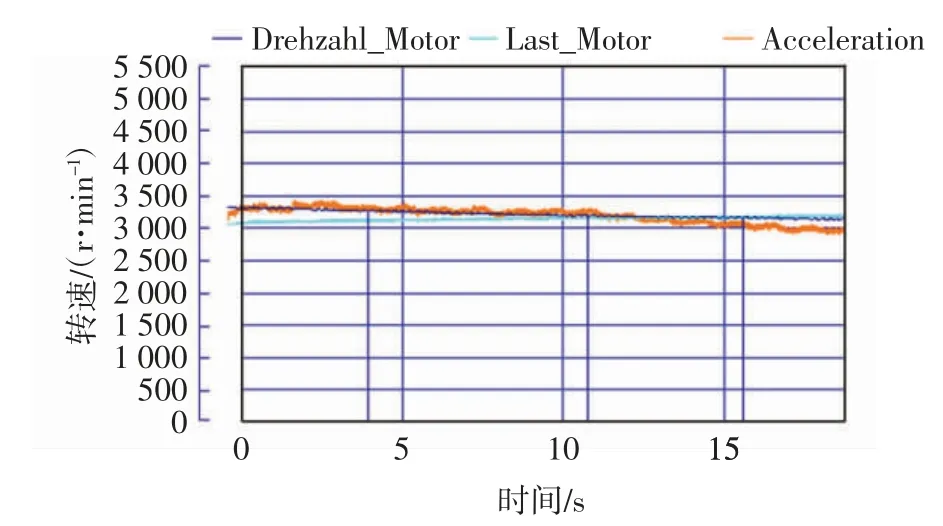

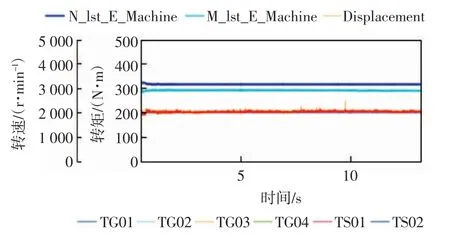

3)通过调整测功机负载使得发动机转速缓慢上升,直到最高转速,如图3 所示;

图3 发动机扫频曲线

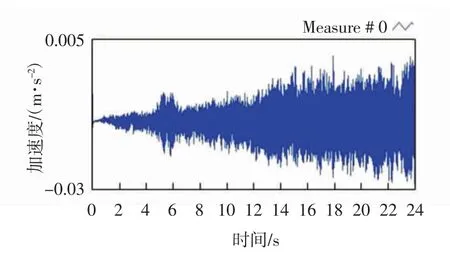

4)记录下发动机的激励数据以及催化净化系统上的加速度时域数据,如图4、5 所示;

图4 发动机激励时域曲线

图5 颗粒捕捉器壳体响应

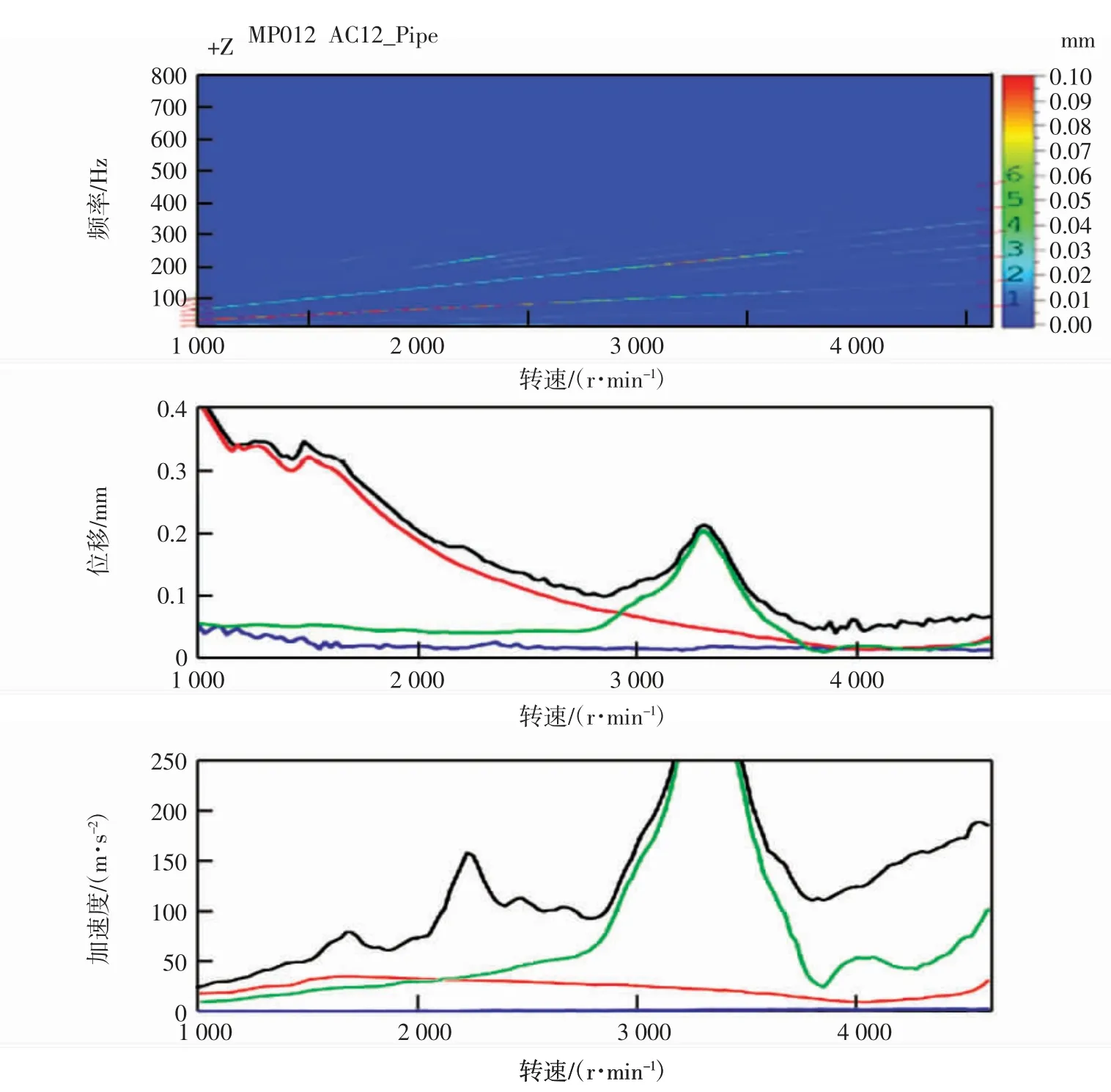

5)对记录数据进行频域分析,找到系统的共振点对应的转速,如图6 所示;

图6 振动耐久共振转速

6)在共振转速下运行相应的耐久时间,并最终检查样件是否有破坏。

3 失效机理及材料分析

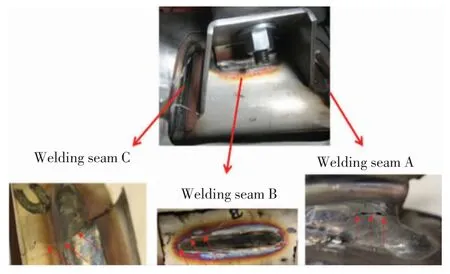

振动耐久试验后对整个催化器系统总成进行探伤和测漏检查,发现在颗粒捕捉器上支架的焊缝处出现裂纹,如图7 所示,说明支架焊缝耐久不达标。同时有泄漏出现说明产品不能对尾气进行充分净化,试验失效。为了明确失效模式和焊缝质量,需要对焊缝进行切片和材料检查。

图7 颗粒捕捉器壳体焊接支架失效位置

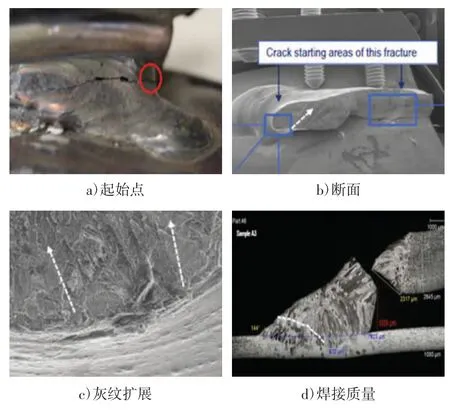

A 处裂纹沿焊缝长度方向产生,通过电镜扫频获得疲劳灰纹影像图,如图8 所示。从中可以看出裂纹起始点在焊缝端头处,形成后逐渐向另外一侧扩展。疲劳灰纹呈现圆弧形并不断扩充,其法线方向即为裂纹的扩展方向,主要失效模式为高周疲劳失效[6]。从焊缝质量角度来看,焊接区域溶合较好但支架和颗粒捕捉器壳体之间的间隙为1.5 mm,不满足质量要求(小于1 mm),由此会造成较大的应力集中。

图8 A 处焊缝裂纹分析

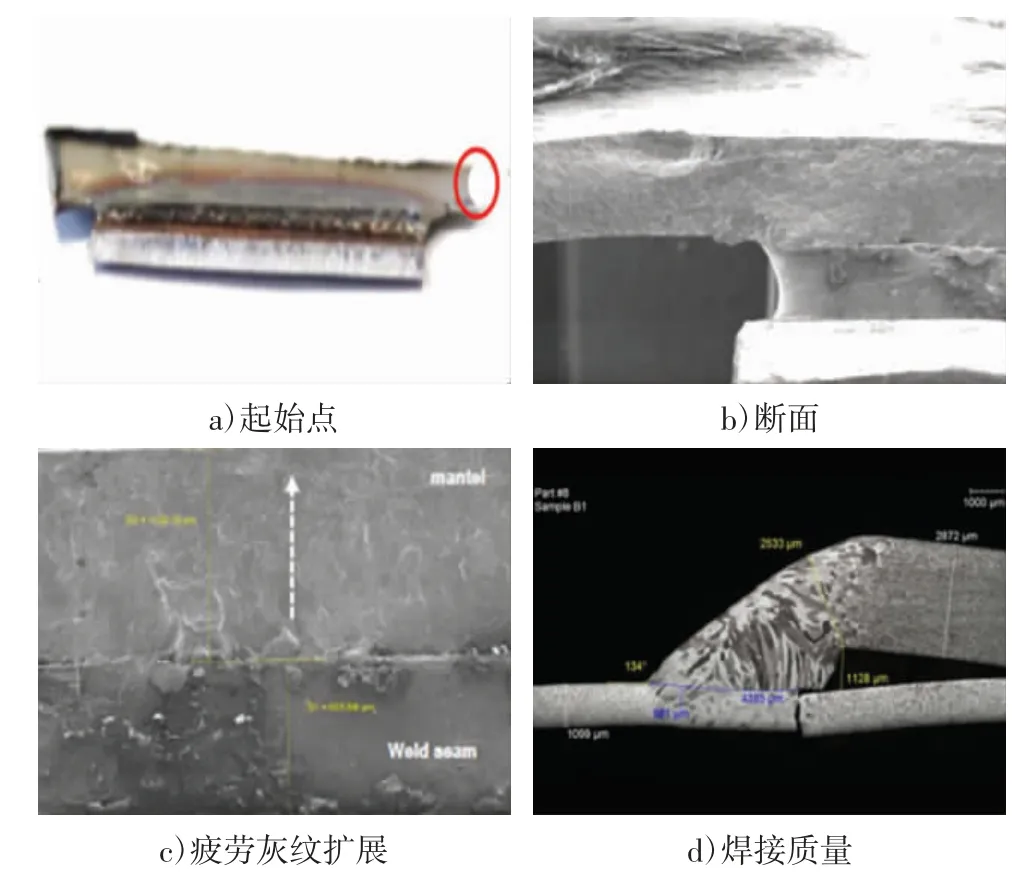

B 处裂纹也沿焊缝长度方向产生,通过电镜扫频获得疲劳灰纹影像图,如图9 所示。从中可以看出裂纹起始点在焊缝一侧端头处,形成后逐渐向另外一侧扩展,主要失效模式为高周疲劳失效。除此之外,断裂截面可以看到明显的摩擦迹象,说明该处裂纹可能在早期产生,两搭接面在承受外力时互相作用。该处的焊接间隙接近1 mm,基本满足要求。

图9 B 处焊缝裂纹分析

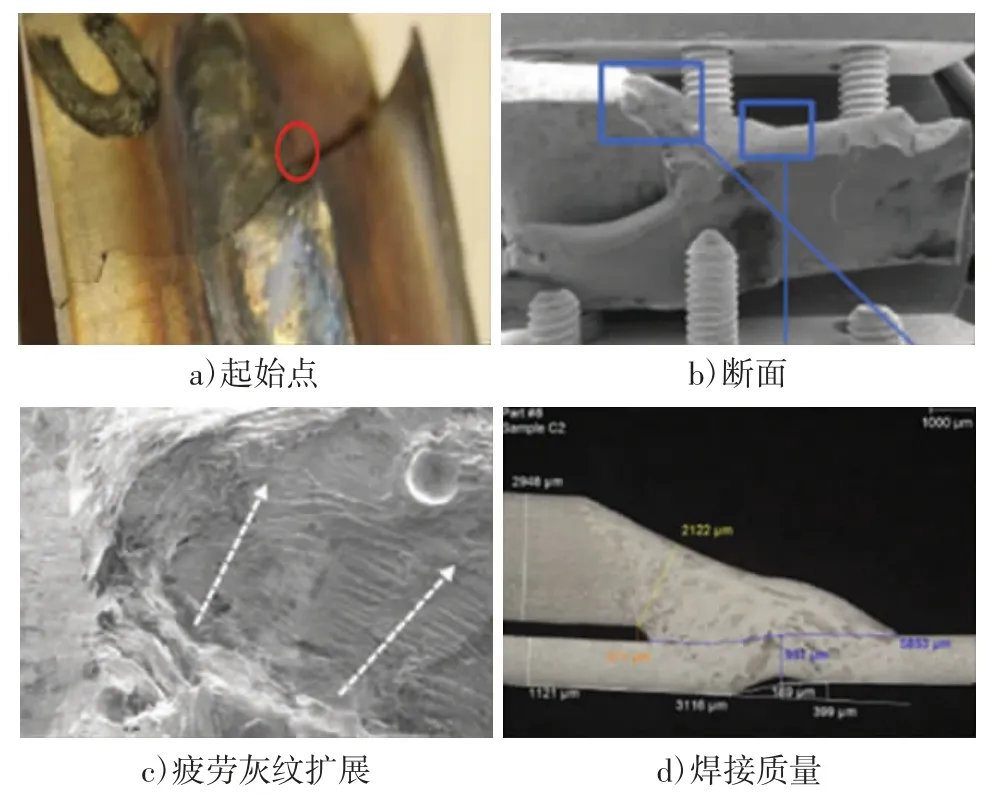

与以上不同,C 处裂纹沿焊缝截面方向产生,通过电镜扫频获得疲劳灰纹影像图,如图10 所示。从中可以看出裂纹起始点在直接与焊缝搭接尖角处,形成后逐渐向另外一侧扩展。主要失效模式为高周疲劳失效。从失效断口看该处承受剪切载荷作用,出现了较高的应力集中现象,说明该处承受载荷较大,有可能在设计和试验中承受较大的应力。

图10 C 处焊缝裂纹分析

4 试验测试及仿真分析

除焊接质量外,需要对设计进行复核是否满足要求。在此,首先要进行发动机激励数据采集,基于此展开频率响应分析。对于发动机激励的测量,一般认为其和变速箱总成作为一个刚体,在实际工作中只存在空间的3 个平动和3 个转动自由度,其本身不存在柔性变形。图11 为发动机激励采集的布点位置,图12~图14 为三个方向的激励数据。

图11 发动机激励采集

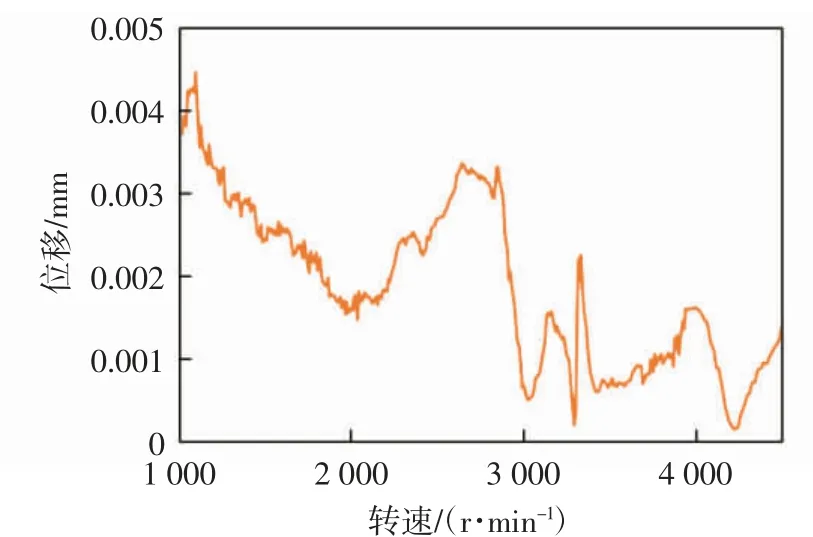

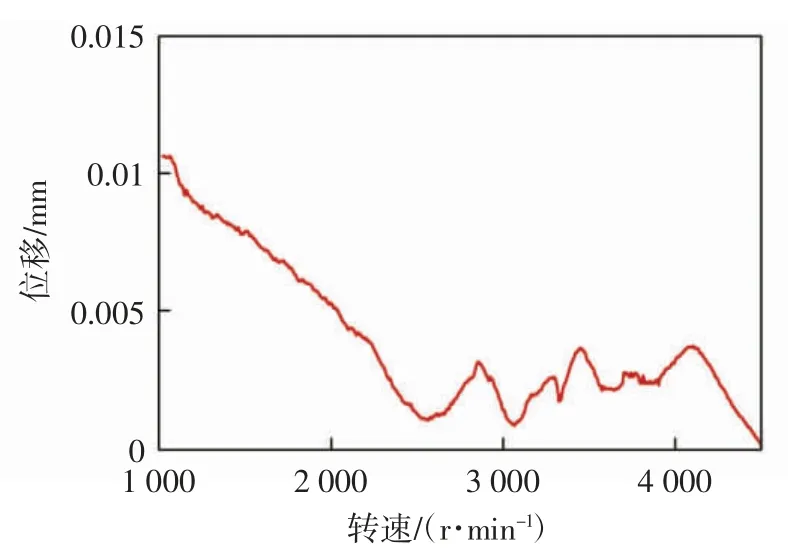

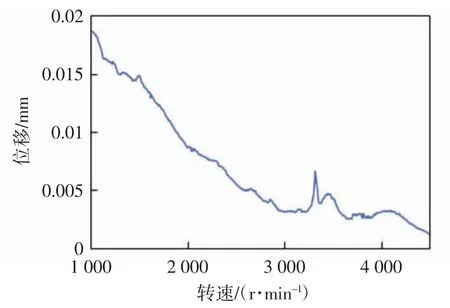

图12 发动机X 方向激励数据

图13 发动机Y 方向激励数据

图14 发动机Z 方向激励数据

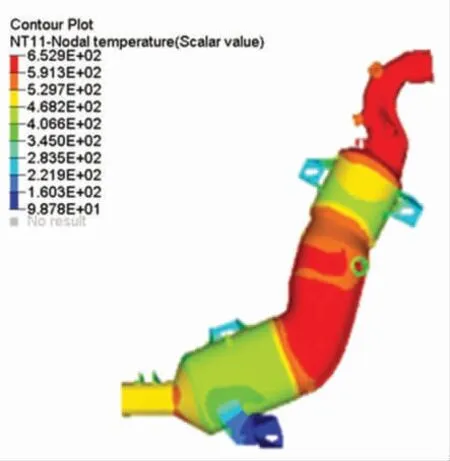

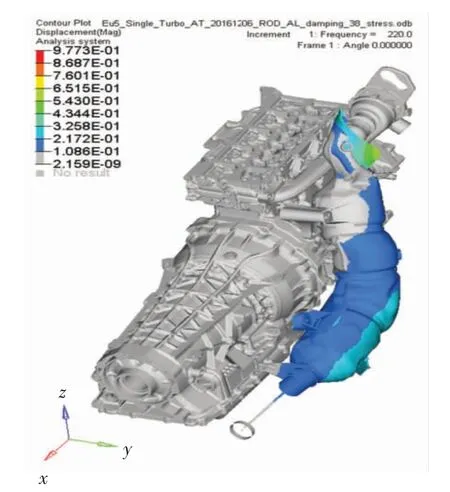

此处进行的频率响应分析基于模态法[7],因此第一步需要进行模态计算。对于该发动机总成和催化净化系统,关心的主阶次激励频率集中在400 Hz 范围以内,因此综合考虑计算时间和准确度将其设为模态分析的上限频率。为了与实际样件状态对标,有限元模型根据实际样件状态进行了修正,包括产品厚度、材料以及焊缝和螺栓连接等,并在获得最终结果前进行多轮调试。为了保证计算精度和更接近实际试验情况,对催化净化系统进行了传热分析并赋予相应的温度,如图15 所示。通过查看模态计算结果可以看出,第一阶固有频率为220 Hz,如图16 所示。实际测量中峰值点出现在4 阶次的3 250 r/min,对应频率为217 Hz,仿真分析模态结果和试验测量结果接近,误差小于5%,可以进行下一步频率响应分析。

图15 温度有限元模型

图16 模态振型图

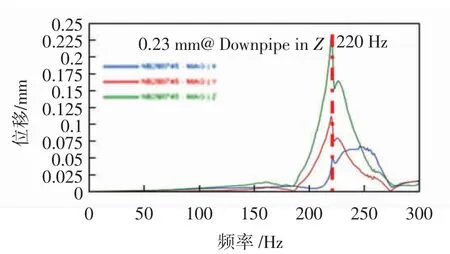

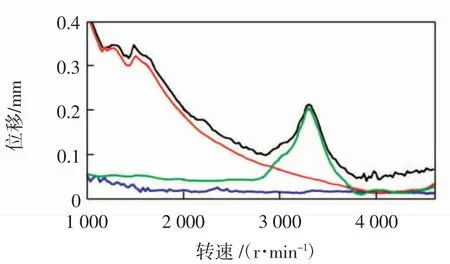

基于模态结果开展频率响应分析,将测试的发动机振动作为激励源,通过净化器系统的传递函数特性获得颗粒捕捉器失效区域附近的位移响应值。如图17 和图18 所示,在共振频率220 Hz 下,实测响应数值为0.21 mm,仿真分析数值为0.23 mm,两者很接近且仿真结果比实测结果略苛刻。总体上对标结果较好,可以基于此来进一步检查该设计的应力状态。

图17 催化器远端仿真分析位移响应图

图18 催化器远端实际测量位移响应图

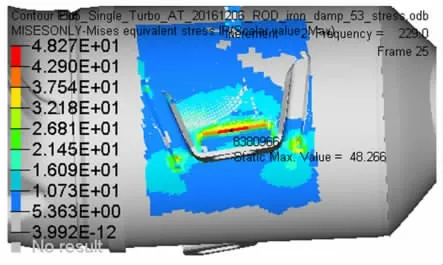

应力结果显示,颗粒捕捉器支架焊接处的应力最大达到62.4 MPa,如图19 所示。该温度下材料的无限寿命应力目标为60 MPa,对标应力结果接近并超过了许用值,设计裕度不足存在风险。

图19 颗粒捕捉器支架应力

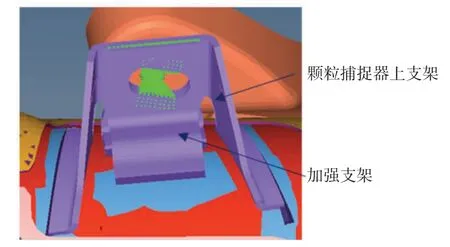

由于试验验证已处于产品开发后期,模具设计和生产已经完成。因此为了减少模具变更带来的损失,在此采用较小的改动,通过在内侧增加支撑支架来减小主支架的受力,提高其耐久能力。更改后的产品设计如图20 所示,应力结果如图21 所示。应力水平降低到48.3 MPa,改善了22.6%,低于材料的疲劳极限,满足设计要求。为了进一步提升可靠性,对工艺焊接中产生的装配间隙进行改进,从1.5 mm 降低到0.5 mm 左右。

图20 改进方案的设计

图21 改进方案应力结果

对改进后的样件进行了第二轮试制和试验,在相同的试验条件下完成了疲劳耐久试验,无泄露和裂纹产生,如图22、23 所示,试验通过。

图22 改进方案的重验证

图23 改进方案试验结果

5 结束语

本文以某款车型催化净化装置的试验失效为出发点,从焊接、装配、设计、分析、试验等方面展开调查和原因分析。先后进行了失效模式检测、焊接质量检查、试验数据测量、仿真分析对标等工作,最终找到了失效的根本原因,并提出了针对性的解决方案,最终通过了试验验证。