Al/CuO-半导体桥微型化换能元

2022-05-13王罗凯郝永平刘双杰

王罗凯,郝永平,刘双杰,柳 泉

(沈阳理工大学,辽宁 沈阳 110159)

0 引言

半导体(SCB)火工品的发火性能以及安全性都要优于传统桥丝式火工品,随着时代发展,SCB火工品的安全性以及发火性能都存在不足,纳米级可反应含能薄膜的应用,可以提高SCB火工品的安全性以及发火性能。目前纳米级可反应含能薄膜[1]有金属与金属复合材料以及金属与非金属复合材料,且可以通过静电放电[2]、机械冲击[3]、激光辐照[4]、通电激励[5]、加热升高温度[6]使得可反应含能薄膜发生反应释放热量。利用Al/CuO薄膜[7]反应释放的能量可以提高SCB火工品的发火能量,且Al与CuO的薄膜厚度越薄[8],反应速率越快。目前用以提高SCB火工品的发火性能的Al/CuO薄膜厚度基本为3 μm左右,对于微型化换能元的目标还有进一步研究的空间。本文针对目前换能元尺寸较大,提出Al/CuO-半导体桥微型化换能元。

1 基于Al/CuO含能薄膜提高SCB火 工品性能

用可反应的复合薄膜可以提高SCB火工品的发火性能,降低SCB火工品的发火需要能量,且发火时间更短,发火后输出能量更大,安全性更好。文献[9]把Al作为电极,CuO作为电介质层,制备出介电式Al/CuO薄膜;用60 V以上的恒压激励薄膜桥全爆。文献[10]制备了Al∶CuO厚度为1∶2的Al/CuO复合薄膜并集成在半导体桥区表面得到复合半导体桥;用电容放电的方式激励半导体桥,电压为20 V时Al/CuO含能薄膜无法提高半导体桥区为矩形时的电爆温度,电压值在25~35 V时,能明显提高其输出的电爆温度。文献[11]研究发现桥区的形状为V字形时发火时间更快并且能够有效降低输入能量,并且输入能量较低时Al/CuO薄膜降低了复合换能元的感度,点火的时间也相应降低。文献[12]通过磁控溅射技术将Al/CuOx复合含能薄膜集成到半导体桥区表面,以提高半导体桥的发火能力。通过兰利法测试其发火电压感度,电容的容量值选用100 μF,当充电电压值为8.45 V时50%的换能元发火;当充电电压值为12.39 V时99.9%换能元发火。文献[13]将Al/CuO薄膜应用至可调点火与驱动器,Al/CuO薄膜的能量密度与传统大部分的二次炸药相比更大,并且安全性要高于传统的二次炸药。

2 低能化输入以及微型化的SCB-Al/ CuO换能元

现代火工品的研究趋势朝着低能化输入、高能化输出以及微型化发展,因此在保证火工品的发火性能的前提下,前人设计制备的SCB-Al/CuO换能元的发火电压基本都在10 V及以上,并且Al/CuO的薄膜厚度都在3 μm以上。本文设计并制备Al/CuO含能薄膜的总厚度为900 nm的SCB-Al/CuO换能元,并对其在5 V恒压激励下的性能进行研究,以期实现在低能化输入的情况下,满足正常的发火性能甚至更强,且尺寸更加微型化,安全性更佳。

2.1 桥区尺寸的设计

采用磁控溅射把Al/CuO含能薄膜与SCB火工品相集成,制备得到SCB-Al/CuO[14-15]换能元,半导体桥区的桥型采用蝶形桥区[16],该桥区的双侧V字形尖角有利于集中热量,提高半导体桥发火的可靠性。桥区形状为双侧V字形(蝶形)桥区。桥区的长度L=380 μm,宽度W=100 μm,厚度H=2 μm,桥区两侧夹角θ=90°,桥区尺寸为L×W×H=380 μm×100 μm×2 μm[15]。尺寸图如图1所示。

图1 半导体桥区尺寸图Fig.1 Dimension diagram of semiconductor bridge region

对半导体桥区进行理论分析,桥区不同的截面处的电阻值为[16]:

(1)

式(1)中,R为电阻,单位Ω;ρ为材料的电阻率,单位Ω·m;L为长度,单位mm;W为宽度,单位mm;d为厚度,单位mm。

取桥区左侧中心点的位置为坐标轴原点,以电流的流向为x轴,宽度方向为y轴,不同截面电阻分析图如图2所示。

取电流流向x轴方向左边缘一微元dx1,中心点一微元dx2,对式(1)两边进行微分,用x代替L得

(2)

(3)

由dx1=dx2,式(2)与式(3)相比可得

5年来,学生综合素质不断提高,实习生、毕业生深受企业欢迎,企业争相在学生实习期内提前签约,毕业生一次就业率达100%。

(4)

进一步得到,半导体桥中心微元处电阻与其左侧边界微元处电阻的关系:

(5)

半导体桥正中心宽度为140 μm,最大边界处宽度为190 μm,半导体桥正中心处的微元电阻值的大小为最大边界处微元电阻值的1.357倍。根据式(5)得,双侧V字形半导体桥正中心处的电阻值最大,通电后电流密度最大,焦耳热也最大,温度上升最快,易于形成热量聚集区域,有利于发火,双侧的V字形缺口保证了含能薄膜桥具有良好的发火性能。

2.2 结构设计

为了使得SCB-Al/CuO换能元的厚度更薄,在保证其发火性能基本保持不变前提下,将Al/CuO含能薄膜的调制比设计为150 nm∶300 nm,薄膜结构为Al-CuO-Al-CuO,总共4层,Al/CuO含能薄膜的总厚度为900 nm。将制备好的SCB桥芯片与陶瓷塞进行封装,在桥区两侧镀上电极,压焊硅铝丝,用导电银胶固定保护键合丝。将Al/CuO含能薄膜与半导体桥区进行集成,得到SCB-Al/CuO换能元,其结构如图3所示。

图3 SCB-Al/CuO换能元结构示意图Fig.3 Schematic diagram of structure of SCB-Al/CuO energetic element

2.3 制备工艺流程

采用超声波清洗基材用丙酮、无水乙醇、去离子水依次清洗干净,将基材放入样品台。Al为金属靶材采用直流磁控溅射,CuO为非导电型靶材,采用射频磁控溅射。Al在60 W的时候溅射速率为5.67 nm/min,CuO在60 W溅射速率为5.41 nm/min,都通氩气20 sccm。Al与CuO的调制比为150 nm∶300 nm,调制周期为450 nm,Al与CuO交替溅射各镀膜两层,Al/CuO薄膜结构为Al-CuO-Al-CuO,因此Al/CuO薄膜的总厚度为900 nm。如图4所示左侧为无镀膜前的SCB桥区形貌,右侧为镀有Al/CuO薄膜的桥区形貌。

图4 SCB桥区(左)与镀有Al/CuO薄膜的桥区(右)Fig.4 The SCB bridge area (L) and the bridge area coated with Al / CuO film(R)

3 微型SCB-Al/CuO换能元性能验证

3.1 COMSOL仿真模拟分析

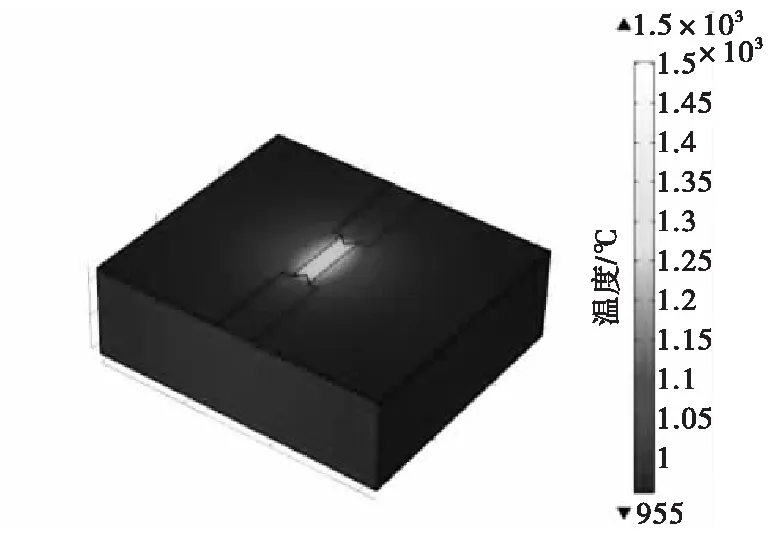

采用COMSOL软件对SCB-Al/CuO换能元进行分析,研究其在5 V激励下0~0.5 s温度随时间的变化,步长为0.1 s,分析得到的温度分布图如图5所示。Al的熔点为660 ℃,CuO的熔点为1 326 ℃,并且Al与CuO在550 ℃左右时发生氧化还原反应,进行铝热反应释放出热量。与理论相对应,如图5、图6所示整个模型中薄膜桥中心处温度最高,Al∶CuO为150 nm∶300 nm在0.5 s时温度已经达到1 500 ℃。验证了双侧V字形的薄膜桥有利于把点火能量聚集到薄膜桥的中心区域,可以更有效地保证发火成功率。

图5 0.5 s时SCB-Al/CuO换能元整体温度分布图Fig.5 Global temperature distribution of SCB-Al / CuO energetic elements at 0.5 s

图6 0.5 s时桥区温度分布图Fig.6 The temperature distribution of bridge area at 0.5 s

3.2 试验与分析

采用扫描电子显微镜(SEM)测量Al/CuO含能薄膜的厚度。根据GJB5309.11—2004[17]对SCB火工品与SCB-Al/CuO换能元进行1 A 1 W 5 min试验,用高倍显微镜记录试验前后桥区形貌变化以及对电阻进行测量,结合桥区形貌以及电阻的变化来验证其是否满足1 A 1 W 5 min试验的安全性要求。研究其在5 V恒压激励下,能否点燃5 mg粉末状B/KNO3钝感药,并用示波器记录下电流、电压随时间的变化,用高速摄影仪记录整个发火过程。

3.2.1SEM测量薄膜厚度

图7 Al/CuO薄膜断面图Fig.7 Al/CuO film section

3.2.21 A 1 W 5 min试验

对SCB火工品与SCB-Al/CuO换能元进行1 A 1 W 5 min试验测试其安全性。测量并记录试验前后的电阻值与桥区形貌,通过电阻值与桥区形貌的变化来验证其是否满足1 A 1 W 5 min试验的安全性要求。

SCB火工品在1 A 1 W 5 min试验前电阻值为0.934 Ω,试验后电阻值为0.617 Ω;SCB-Al/CuO换能元1 A 1 W 5 min试验前电阻值为0.94 Ω,试验后电阻值为0.94 Ω。

图8所示为SCB火工品在1 A 1 W 5 min试验前后桥区形貌图,桥区出现膨胀与断裂,且电阻值变化较大,因此SCB火工品不满足1 A 1 W 5 min安全性试验要求。

图8 SCB火工品试验前(左)与试验后(右)桥区形貌图Fig.8 SCB pyrotechnics before (L) and after(R) experiment topography of bridge area

图9所示为SCB-Al/CuO换能元1 A 1 W 5 min试验前后桥区形貌图。桥区形貌在试验前后无明显变化,且电阻值无变化,因此SCB-Al/CuO换能元符合1 A 1 W 5 min安全性试验要求。因此Al/CuO薄膜能够提高SCB火工品的安全性能。

图9 SCB-Al/CuO换能元试验前(左)与 试验后(右)桥区形貌图Fig.9 SCB-Al / CuO energetic elements before (L) and after(R) experiments topography of bridge area

3.2.3点火试验

对SCB火工品与SCB-Al/CuO换能元在5 V恒压激励下的点火性能进行研究,起爆药为5 mg粉末状B/KNO3钝感药。点火电路如图10所示,恒压直流源提供5 V恒压激励,示波器、电流探头与电压探头记录点火过程中的电流与电压随时间的变化图。用高速摄影仪记录整个发火过程,对电爆性能进行记录。

图10 点火电路Fig.10 Ignition circuit

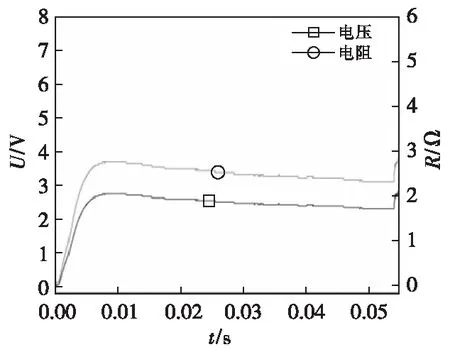

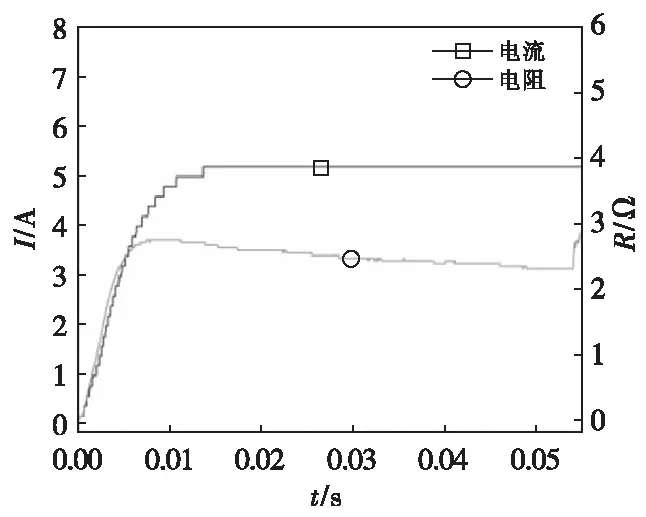

图11、图12所示为SCB火工品的电压和电流随时间变化图。图13、图14所示为SCB-Al/CuO换能元的电压、电流随时间变化图。桥区在恒压激励下表面V形尖角处先发生反应,随后反应向整个桥区中心推进,桥区出现熔融,电阻值随之减小,V形尖角处的多晶硅汽化后在电压作用下会生成等离子体,使得电阻值不断变大。该区域处的电阻变大与桥区其他大部分区域的电阻减小形成相互抵消,使得桥区整体的电阻保持在动态平衡状态下,几乎保持不变,直到桥区其他大部分区域的电阻变化占据主导地位后,电阻才会再一次发生大的变化。

图11 SCB火工品电压图Fig.11 Voltage diagram of SCB pyrotechnics

图12 SCB火工品电流图Fig.12 Current diagram of SCB pyrotechnics

图13 SCB-Al/CuO换能元电压图Fig.13 Voltage diagram of SCB-Al/CuO converter

图14 SCB-Al/CuO换能元电流图Fig.14 SCB-Al/CuO converter current diagram

换能元点火时需要的总能量Et,换能元的输出总能量Eo近似等于点火时需要的总能量Et。换能元的点火需要的总能量的计算公式为:

(6)

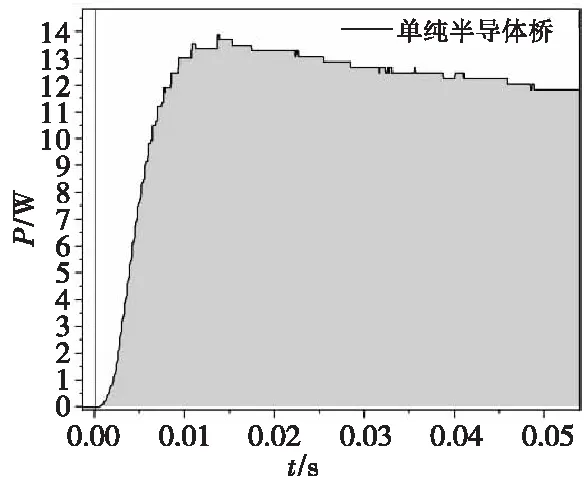

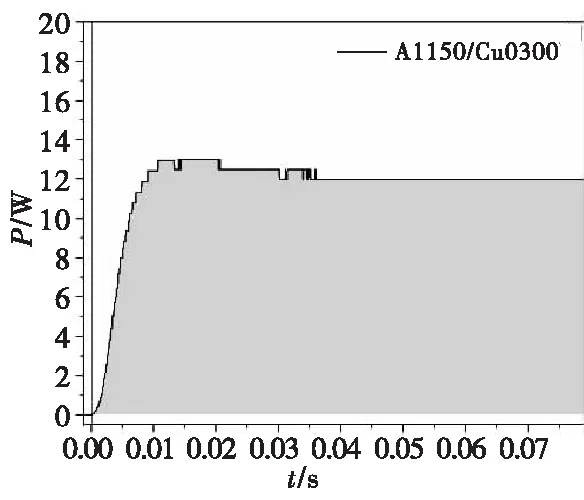

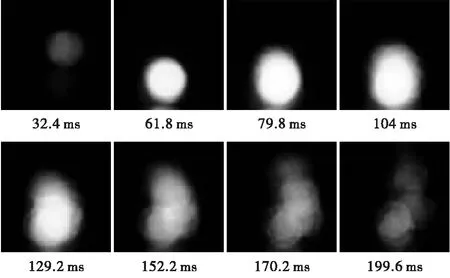

忽略热散失等其他情况下,如图15所示SCB火工品的输出能量Eo=Et=0.621 74 J,图16所示SCB-Al/CuO换能元的Et=0.915 75 J。其输出能量Eo还应当加上Al/CuO薄膜释放的能量,在不计Al/CuO薄膜释放的能量时输出能量Eo已经远大于SCB火工品的输出能量,因此Al/CuO薄膜能够提高SCB火工品的输出能量。图17所示为SCB火工品在5 V恒压激励下点燃钝感药的发火过程,整个发火过程持续了257.2 ms。图18为SCB-Al/CuO换能元在5 V恒压激励下点燃钝感药的发火过程,整个发火过程持续了290.4 ms。

图15 SCB功率图Fig.15 Power diagram of SCB

图16 SCB-Al/CuO换能元功率图Fig.16 Power diagram of SCB-Al/CuO energetic elements

图17 SCB火工品的发火过程图Fig.17 The ignition process diagram of SCB pyrotechnics

图18 SCB-Al/CuO换能元的发火过程图Fig.18 The ignition process diagram of SCB-Al/CuO converter

4 结论

本文提出Al/CuO-半导体桥微型化换能元。该换能元利用Al/CuO薄膜达到一定温度后能够自发进行放热反应后释放出大量热量,提高了SCB火工品的发火性能以及安全性。将Al/CuO含能薄膜的总厚度设计为900 nm时,使得SCB-Al/CuO火工品的厚度更薄,更满足微型化的需求。仿真验证结果表明,该换能元在5 V恒压激励下温度要远高于Al与CuO反应的温度;发火实验结果表明,该换能元在5 V恒压激励下能够点燃5 mg粉末状B/KNO3钝感药。