灌胶工艺对陶封隔离器键合点影响仿真分析

2022-05-13黄姣英何明瑞

黄姣英,何明瑞,高 成,高 然

(北京航空航天大学 可靠性与系统工程学院,北京 100191)

0 引言

电子元器件的陶瓷封装是能够满足高可靠度需求的封装技术,陶瓷材料在热、电、机械性能等方面的性质极其稳定,相比于塑料封装,陶瓷封装能够为内部芯片提供气密性保护,具有布线密度高等特点。

在电子电路的设计工作中,为使器件能够保持正常工作的状态,设计人员通常采用电气隔离的方法消除噪声影响并保护器件免受高电压的危害。电气隔离即利用光学、机械等手段代替两点间直接的电信号传递。目前CMOS 技术已经十分成熟,电气隔离大多通过数字隔离器进行实现。数字隔离器具有消除工作环境下噪声和降低高低频脉冲信号干扰的作用,能够保证输出信号的稳定和准确。

陶瓷封装数字隔离器采用陶瓷空封,由于引线间距较小,当隔离电压超过800 V 时会产生空气放电,隔离性能达不到2 000~4 000 V 的安全隔离电压需求,因此需采用硅胶灌封的措施提升器件的绝缘性能。灌封是将液态的胶料采用灌胶设备加入到器件外壳内部的操作,已加入的胶料会在特定条件下固化,成为性能优异的高分子绝缘材料。GJB2438 鉴定检验中要求对温度循环试验后的器件进行键合试验。采用灌胶措施存在以下问题。硅胶灌封后,去胶困难,键合试验无法进行,而不进行此试验则无法对经历温度循环后器件的键合可靠性进行考核分析。

本文针对上述问题,以GL3200C 型数字隔离器为研究对象,介绍一种基于有限元仿真的分析方法;通过ANSYS Workbench 进行有限元仿真,研究在经历温度循环时灌封胶对陶瓷封装数字隔离器内部键合点的影响。通过分析仿真结果,确定灌胶隔离器键合点易发生失效的薄弱环节,得出灌封胶在温度循环过程中对键合点额外施加的剪切应力。

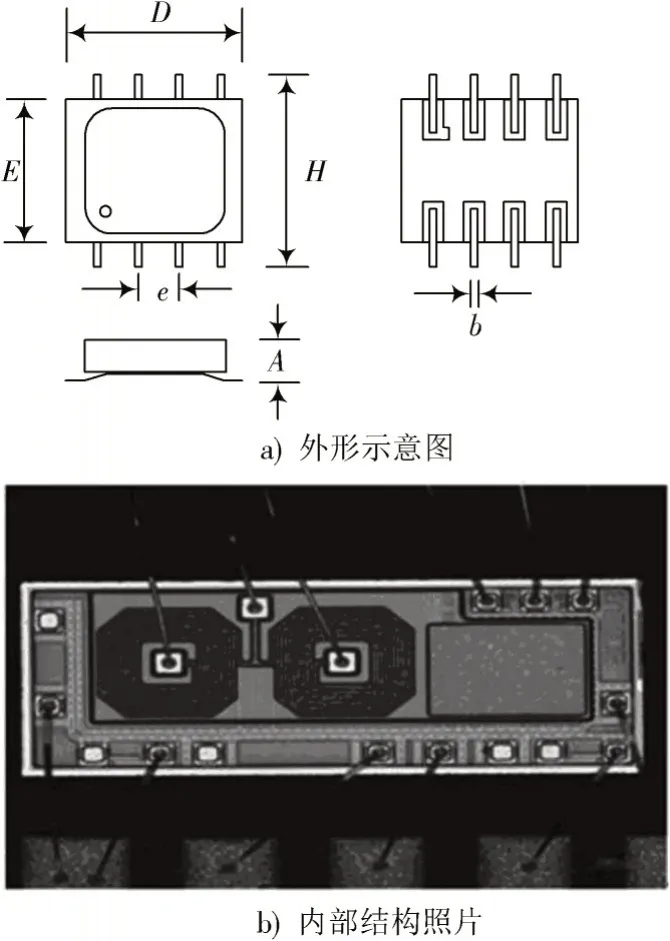

1 陶瓷封装隔离器工艺调研

本文的研究对象为GL3200C 型电磁数字隔离器,该器件通过整合CMOS 工艺与MEMS 工艺,将变压器与编解码电路集成在一颗管芯上,进行多芯片封装。GL3200C 型隔离器的键合工艺为直径20 μm 的金丝热压焊,引线材料为合金4J42,里层镀镍,外层镀金1.3~5.7 μm。管芯基板的主要材料为硅,采用的灌封胶的型号为硅胶927F。通过开封器件样本可知,硅胶完全覆盖了内部的焊点和键合丝,为器件建模提供了参考。GL3200C 型隔离器的外形示意图如图1a)所示,开封内部结构照片如图1b)所示。

图1 GL3200C 型隔离器图片

查阅器件说明《AFNP⁃QLS 20014—2018 混合集成电路GL3200C 型数字磁隔离电路详细规范》,得到GL3200C 型电磁数字隔离器的外形尺寸,如表1 所示。

表1 GL3200C 型隔离器外形参数 mm

表1 中:为外壳长度;为器件整体宽度;为外壳宽度;为器件整体高度;为管脚间距;为单个管脚宽度。

2 灌胶隔离器建模研究

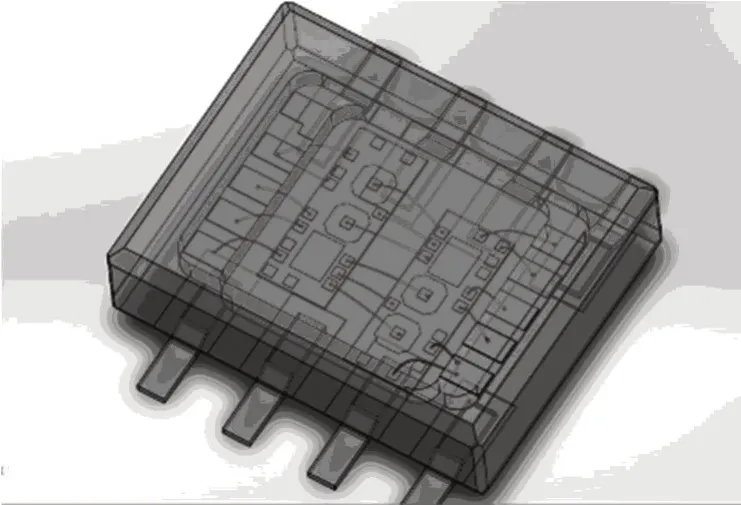

参考实物器件尺寸与开封器件内部结构照片,利用SolidWorks 以 及ANSYS Workbench 的Geometry 模 块 建立GL3200C 型电磁数字隔离器仿真模型,如图2 所示。在建模过程中先通过简单几何体进行初步建立,以实物器件的尺寸位置信息作为约束,使模型的尺寸尽量与实际情况相符合。其中键合丝通过扫描空间曲线实现建模,将焊点视为半球几何体进行初步建模。

图2 仿真模型

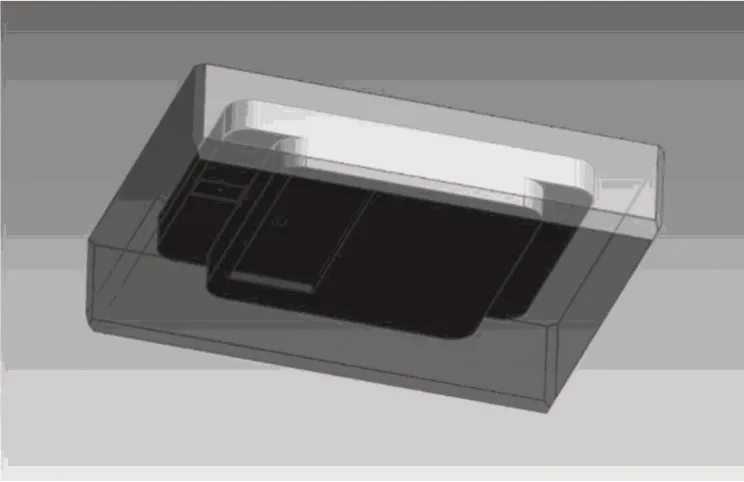

为突出灌封胶对键合丝以及焊点的影响并降低模型仿真复杂度,本文对GL3200C 型隔离器的仿真模型进行简化。将关键部分的尺寸和位置保持不变,具体分析一根键合丝以及相连焊点被硅胶覆盖后经历温度循环时的变化情况。由于硅胶完全覆盖键合点及键合丝,且在实际的工作环境中,热量几乎都从器件外壳的表面传入,故器件的外壳只保留了硅胶填充的部分。简化后模型的还原程度有所下降,但能够突出键合丝以及焊点的变化。

借助ANSYS Workbench DM 模块中的布尔方法,对实心的硅胶模型进行减法操作。该操作将不同几何体相互重叠的部分删除,只保留非公共的部分。通过此方法成功地将键合丝、焊点、焊盘、管芯基板等体积的几何体从硅胶模型中切除,实现了硅胶不留间隙地将键合丝、焊点、焊盘、管芯基板完全覆盖且硅胶模型与器件模型无重叠干涉的效果。硅胶灌封的简化后模型如图3所示。

图3 硅胶灌封效果示意图

键合丝的材料主要为4J42 合金,管芯基板主要为硅芯片,灌封胶主要成分为硅胶,数字隔离器封装外壳材料主要为GLCC 共烧陶瓷,焊盘的材料为铝合金。在本研究中假设各种材料均为各向同性材料,各材料属性如表2 所示。

表2 材料及其属性

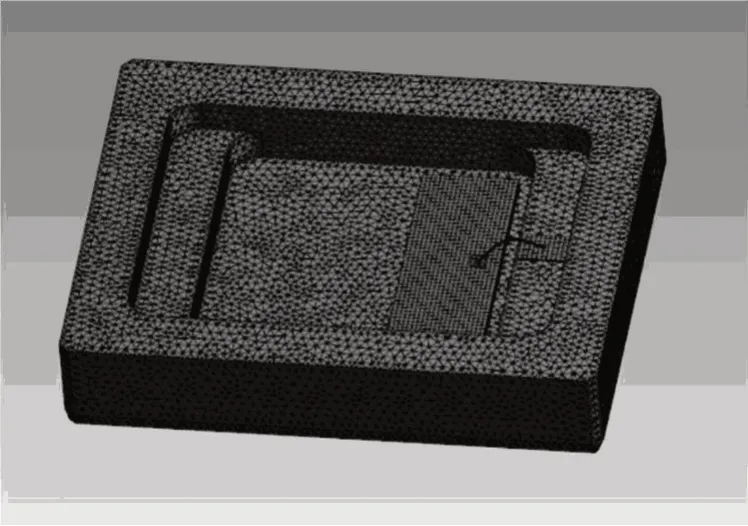

3 仿真模型网格划分

在仿真前进行网格精细化可以提高结构网格的求解精度,但对计算机的性能和效率提出了更高的要求。为研究数字隔离器内部的焊点和键合丝,在网格划分过程中将焊点和键合丝的网格划分得较为细密。

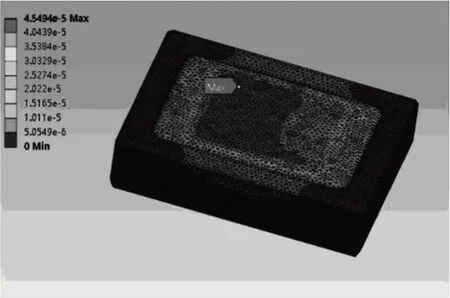

插入精细化网格操作body size,采用四面体划分方法将每个单元的体积确定为1.25×10m。焊盘和基板利用六面体划分的方法进行处理,外壳和硅胶通过扫掠法进行划分,单元体积均为5×10m。本文以此种方法权衡了计算效率和计算精度之间的关系,并使仿真结果中的危险位置能够更加清晰地显示。隔离器网格划分效果如图4 所示。

图4 隔离器网格划分效果图

4 温度循环仿真条件

参考GJB548B《微电子器件试验方法和程序》中关于器件环境应力筛选的相关条目,温度循环仿真中的温度变化应是呈周期性的,一个温度循环分为升温、高温保持、降温、低温保持四个不同的阶段。在进入温度循环之前,还需进行常温保持。仿真所施加的温度循环条件如图5 所示,常温阶段的温度设定为25 ℃,高温保持阶段的温度设定为125 ℃,低温保持阶段的温度设定为-55 ℃。根据器件测试说明,每个阶段的持续时间均设为30 min,升温速度和降温速度均设定为6 ℃/min,符合国标中温度变化速率需要超过5 ℃/min 的要求。

图5 仿真所施加的温度循环条件

5 仿真结果分析

5.1 器件仿真模型温度云图分析

从器件仿真模型整体角度分析灌封胶的温度变化,带胶器件的仿真温度云图如图6 所示。由图6 可知,硅胶的温度变化与器件外壳的温度变化不具有一致性。例如,在器件外壳温度下降时,虽然硅胶与外壳接触部分的温度与外壳基本一致,但硅胶中心位置的温度变化与外壳的温度变化相比明显迟缓,仍然保持较高的温度。其主要原因是硅胶材料和器件材料的导热系数存在较大差异。

图6 带胶器件仿真温度云图

5.2 键合丝所受应力分析

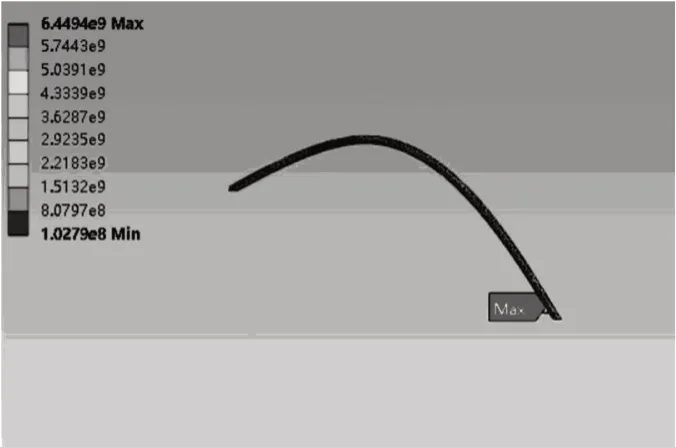

经分析可得,硅胶在高温阶段会有比较明显的向外膨胀趋势。由于硅胶的热膨胀系数较大,其体积在温度上升时会有比较明显的增加,而器件的外壳为高温共烧陶瓷,热膨胀系数极小,内部空间体积基本无变化。故硅胶因体积增大会向上方未被填满的空隙膨胀,在此过程中,会对键合丝施加额外的剪切应力,说明灌封胶与隔离器其他材料存在热匹配不良现象。键合丝应力分布图如图7 所示。

图7 键合丝应力分布图

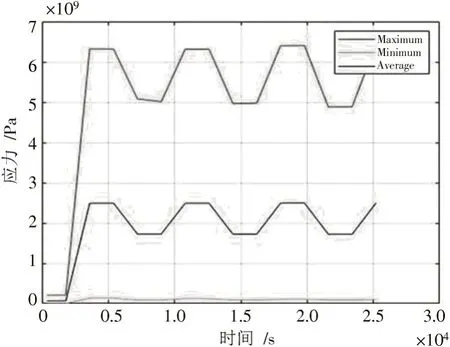

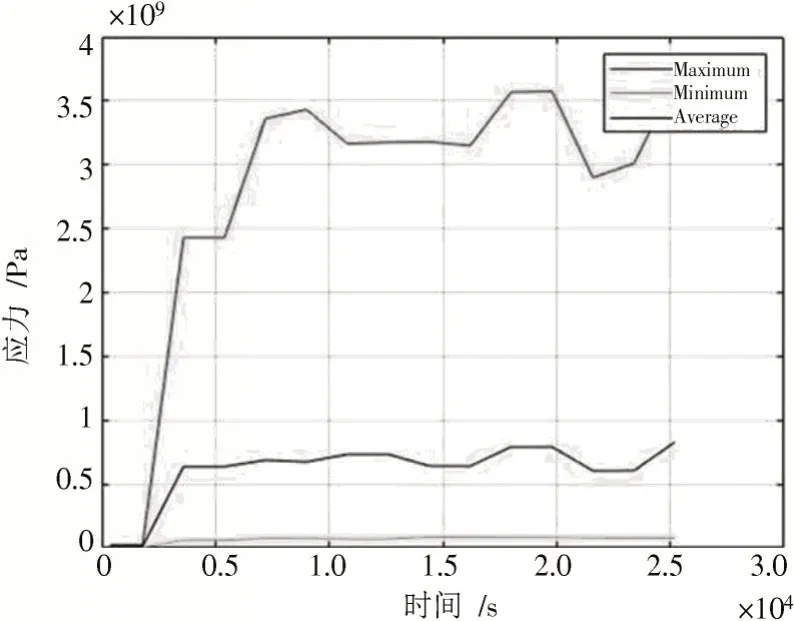

从图7可以看出,被硅胶覆盖的键合丝最大应力出现在靠近管芯焊点的位置,应力最大值达到6.449 4×10Pa,若在此处发生失效,对应的失效模式应为键合丝在缩颈处断裂。图8 为键合丝应力变化趋势图,其中绿线代表键合丝中应力最大值的变化趋势,蓝线代表键合丝中应力平均值的变化趋势。由图8 可知,键合丝中的应力变化与温度变化成正相关,形成应力循环载荷谱。随着应力循环的累积,键合丝的疲劳程度加深,可能出现断裂损伤,隔离器即会发生电性能失效。

图8 键合丝应力变化趋势图

5.3 焊点所受应力分析

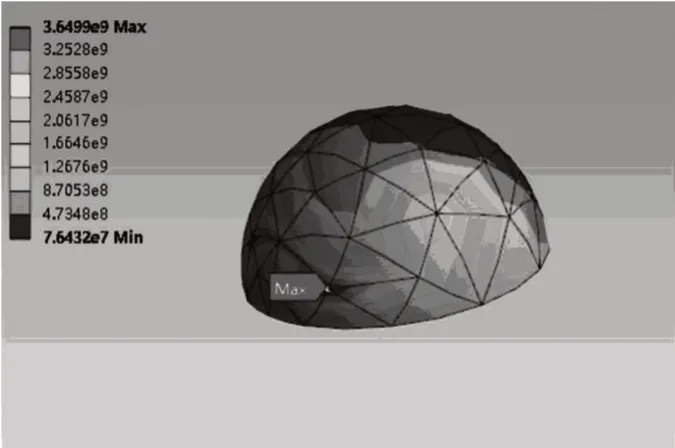

管芯基板焊点应力分布图如图9 所示。由图9 可以看出:对于管芯焊点,其热应力最大位置为靠近焊点底部和管芯基板焊盘的连接处。若在此处发生失效,对应的键合失效模式为脱键,即整个键合点发生脱落;焊点所受应力的最大值相比键合丝缩颈处较小,约为3.649 ×10Pa。随着循环的累积,管芯焊点内部热应力逐渐趋于稳定,其应力变化曲线如图10 所示。

图9 管芯基板焊点应力分布图

图10 管芯焊点应力变化趋势图

5.4 键合丝应变分析

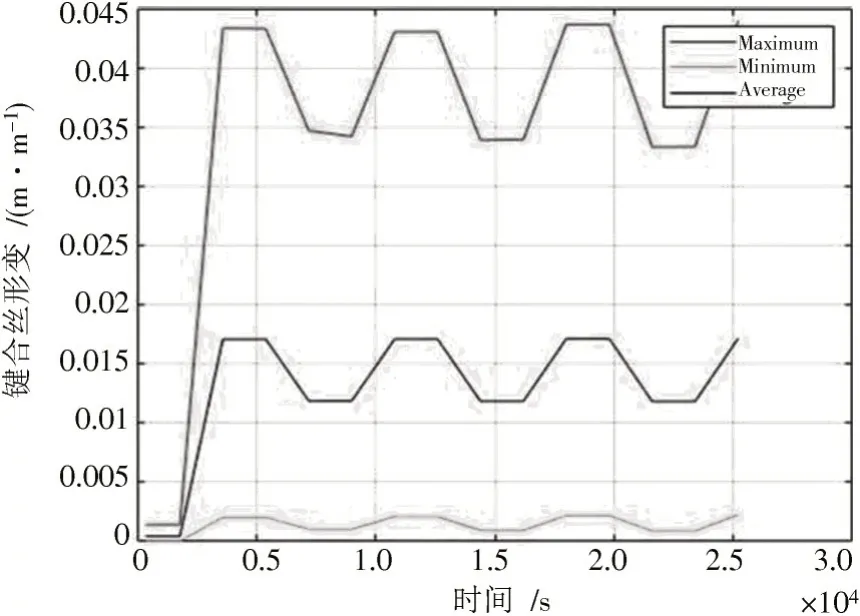

通过对比焊点和键合丝缩颈处所受应力可知,键合丝缩颈处为隔离器发生键合失效的最危险位置。键合丝形变趋势如图11所示。由图11可知,键合丝形变与键合丝中应力的变化趋势基本一致,都随温度循环呈周期性变化。当温度升高时,由于键合丝本身材料的热胀冷缩以及硅胶的作用,键合丝的形变会加大;当温度降低时,形变会恢复一部分,但不可完全恢复,键合丝内部会存在残余应力,由此产生一定的疲劳损伤,且形变最大处也是键合丝的缩颈处,约4.394 8×10m/m。

图11 键合丝形变趋势图

5.5 灌胶器件与无胶器件对比分析

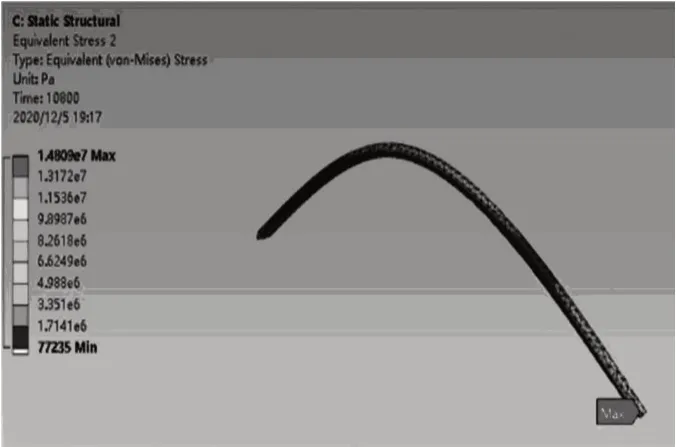

为了突出灌胶工艺对陶瓷封装数字隔离器键合点的影响,本文除了单一分析带胶器件的仿真结果外,还将模型中的硅胶部分去除,针对不带胶器件模型进行了温度循环仿真。不带胶隔离器键合丝应力分布图12 所示。将带胶与不带胶器件模型的仿真结果进行对比,可以得出硅胶具有增大键合丝内部应力的效果,同时会增大键合丝的形变。在同一温度循环的同一个时间节点,带胶器件的最大应力达到6.449 4×10Pa,而不带胶器件的最大应力只有约1.480 9×10Pa。由此可知,硅胶对于键合丝的内部应力具有明显的增大效果。

图12 不带胶隔离器键合丝应力分布图

通过本文研究可得,灌胶陶封数字隔离器内部键合点最易发生失效的危险位置为键合丝靠近焊点的缩颈处。陶瓷封装数字隔离器内部芯片表面均覆有硅胶,硅胶与基板、外壳之间热匹配不良会对键合丝产生剪切应力作用。在实际的温度循环筛选试验中,若试验器件发生键合失效,则可以判断失效器件在环境应力的作用下,键合丝由于处在热膨胀系数相差过大的材料交界处,承受过大的机械应力而发生断裂损伤。在批量器件的使用或试验过程中,失效分布整体向零点靠拢,而对于单个器件,其预估寿命会缩短。

6 结语

本文采用有限元仿真的方法,研究在经历温度循环时,灌封胶对陶瓷封装数字隔离器内部键合点可靠性的影响。灌封胶会在温度循环过程中对键合丝产生额外剪切应力,致使键合丝在缩颈处发生断裂失效。建议采用热膨胀系数较小的材料作为灌封胶成分,同时为无法进行键合考核试验的灌胶器件提供一种新的分析方法。

注:本文通讯作者为何明瑞。