吊杆驳浮式起重机底部加强结构疲劳分析

2022-05-13周勇

周勇

摘 要:本文介绍一种配备浮式起重机的的吊杆驳吊机基座底部加强结构疲劳强度的分析方法;并以某集装箱吊杆驳船为例,通过有限元软件计算分析浮式起重机回转各工况的应力水平及应力幅;针对其使用频率,对比对应的S-N曲线,验证其是否满足要求。

关键词:起重机;回转;有限元分析;疲劳强度;S-N曲线

中图分类号:U663.7 文献标识码:A

Fatigue Analysis of Crane Bottom Strengthening

Structure for Derrick Barge

ZHOU Yong

( Jiangmen Hangtong Shipbuilding Co., Ltd. of CCCC Fourth Harbor Engineering Co., Ltd., Jiangmen 529145 )

Abstract: This paper introduces an analysis method of fatigue strength of the crane base bottom strengthening structure of the derrick barge. Taking a container derrick barge as an example, the stress level and stress amplitude of the strengthening structure for different slewing conditions are analyzed by finite element software. According to the its use frequency, the corresponding S-N curve is compared to verify whether it meets the use requirements.

Key words: Crane; Slewing; Finite element analysis; Fatigue strength; S-N curve

1 前言

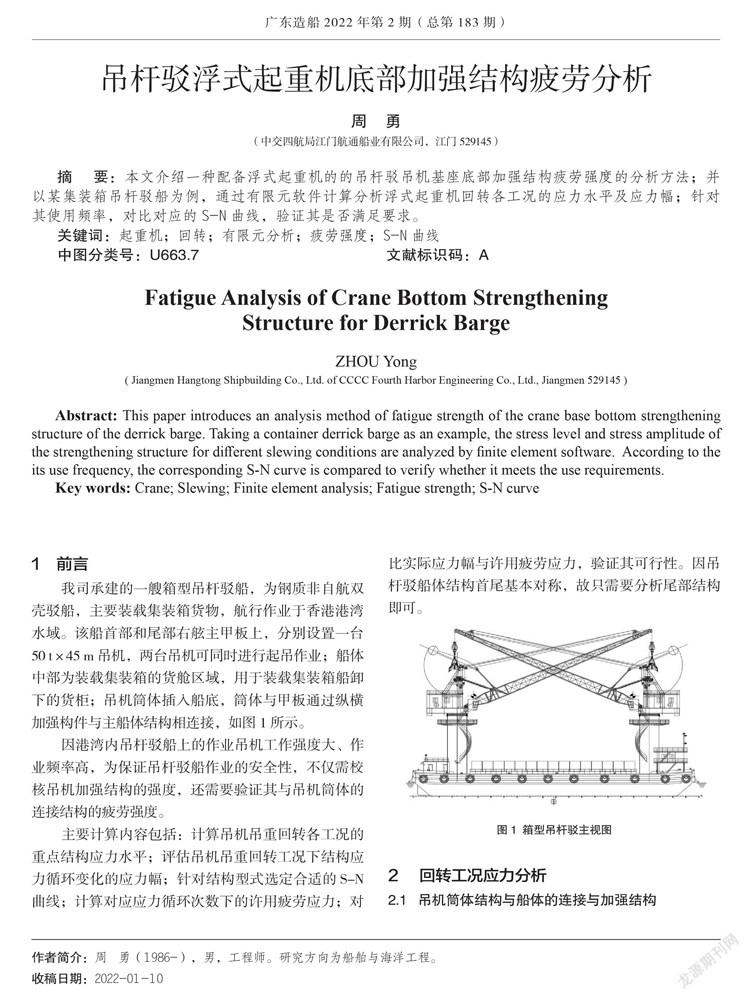

我司承建的一艘箱型吊杆驳船,为钢质非自航双壳驳船,主要装载集装箱货物,航行作业于香港港湾水域。该船首部和尾部右舷主甲板上,分别设置一台 50 t×45 m 吊机,两台吊机可同时进行起吊作业;船体中部为装载集装箱的货舱区域,用于装载集装箱船卸下的货柜;吊机筒体插入船底,筒体与甲板通过纵横加强构件与主船体结构相连接,如图1所示。

因港湾内吊杆驳船上的作业吊机工作强度大、作业频率高,为保证吊杆驳船作业的安全性,不仅需校核吊机加强结构的强度,还需要验证其与吊机筒体的连接结构的疲劳强度。

主要计算内容包括:计算吊机吊重回转各工况的重点结构应力水平;评估吊机吊重回转工况下结构应力循环变化的应力幅;针对结构型式选定合适的S-N曲线;计算对应应力循环次数下的许用疲劳应力;对比实际应力幅与许用疲劳应力,验证其可行性。因吊杆驳船体结构首尾基本对称,故只需要分析尾部结构即可。

2 回转工况应力分析

2.1 吊机筒体结构与船体的连接与加强结构

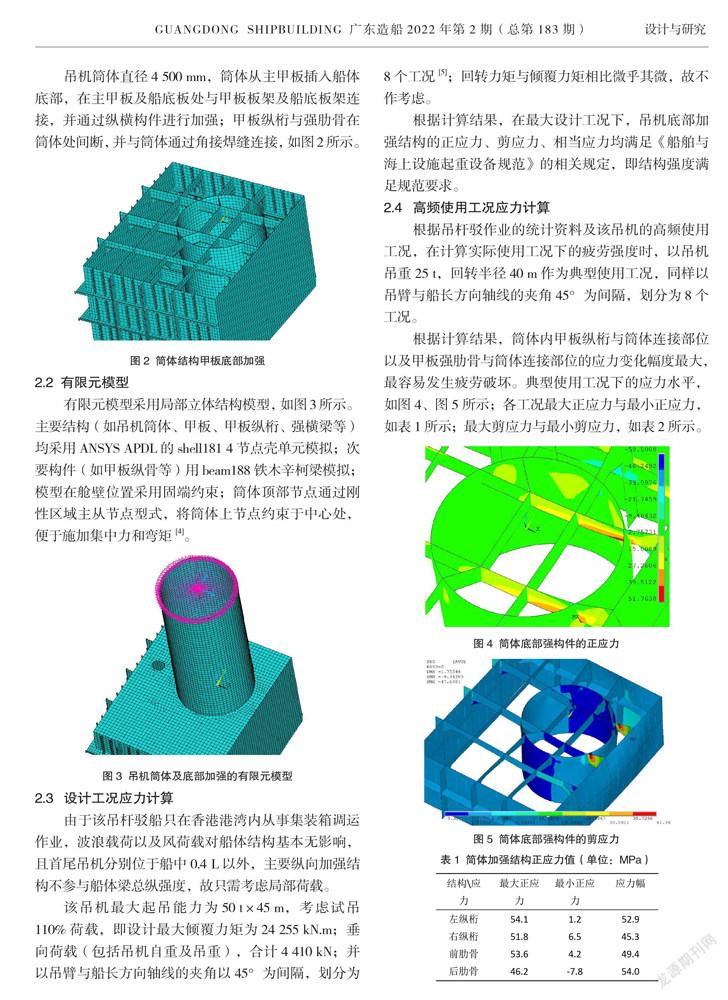

吊机筒体直径4 500 mm,筒体从主甲板插入船体底部,在主甲板及船底板处与甲板板架及船底板架连接,并通过纵横构件进行加强;甲板纵桁与强肋骨在筒体处间断,并与筒体通过角接焊缝连接,如图2所示。

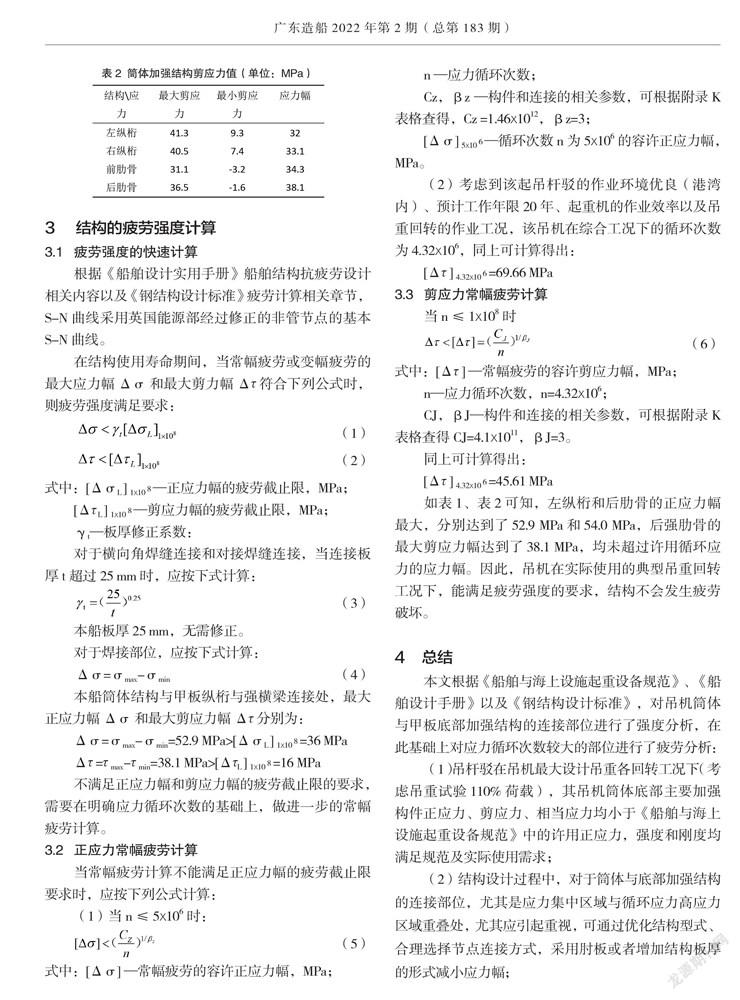

2.2 有限元模型

有限元模型采用局部立体结构模型,如图3所示。主要结构(如吊机筒体、甲板、甲板纵桁、强横梁等)均采用ANSYS APDL的shell181 4节点壳单元模拟;次要构件(如甲板纵骨等)用beam188铁木辛柯梁模拟;模型在舱壁位置采用固端约束;筒体顶部节点通过刚性区域主从节点型式,将筒体上节点约束于中心处,便于施加集中力和弯矩[4]。

2.3 设计工况应力计算

由于该吊杆驳船只在香港港湾内从事集装箱调运作业,波浪载荷以及风荷载对船体结构基本无影响,且首尾吊机分别位于船中0.4 L以外,主要纵向加强结构不参与船体梁总纵强度,故只需考虑局部荷载。

该吊机最大起吊能力为50 t×45 m,考虑试吊110%荷载,即设计最大倾覆力矩为24 255 kN.m;垂向荷载(包括吊机自重及吊重),合计4 410 kN;并以吊臂与船长方向轴线的夹角以45°为间隔,划分为8个工况[5];回转力矩与倾覆力矩相比微乎其微,故不作考虑。

根据计算结果,在最大设计工况下,吊机底部加强结构的正应力、剪应力、相当应力均满足《船舶与海上设施起重设备规范》的相关规定,即结构强度满足规范要求。

2.4 高频使用工况应力计算

根据吊杆驳作业的统计资料及该吊机的高频使用工况,在计算实际使用工况下的疲劳强度时,以吊機吊重25 t,回转半径40 m作为典型使用工况,同样以吊臂与船长方向轴线的夹角45°为间隔,划分为8个工况。

根据计算结果,筒体内甲板纵桁与筒体连接部位以及甲板强肋骨与筒体连接部位的应力变化幅度最大,最容易发生疲劳破坏。典型使用工况下的应力水平,如图4、图5所示;各工况最大正应力与最小正应力,如表1所示;最大剪应力与最小剪应力,如表2所示。

3 结构的疲劳强度计算

3.1 疲劳强度的快速计算

根据《船舶设计实用手册》船舶结构抗疲劳设计相关内容以及《钢结构设计标准》疲劳计算相关章节,S-N曲线采用英国能源部经过修正的非管节点的基本S-N曲线。

在结构使用寿命期间,当常幅疲劳或变幅疲劳的最大应力幅Δσ和最大剪力幅Δτ符合下列公式时,则疲劳强度满足要求:

3.2 正应力常幅疲劳计算

3.3 剪应力常幅疲劳计算

如表1、表2可知,左纵桁和后肋骨的正应力幅最大,分别达到了52.9 MPa和54.0 MPa,后强肋骨的最大剪应力幅达到了38.1 MPa,均未超过许用循环应力的应力幅。因此,吊机在实际使用的典型吊重回转工况下,能满足疲劳强度的要求,结构不会发生疲劳破坏。

4 总结

本文根据《船舶与海上设施起重设备规范》、《船舶设计手册》以及《钢结构设计标准》,对吊机筒体与甲板底部加强结构的连接部位进行了强度分析,在此基础上对应力循环次数较大的部位进行了疲劳分析:

(1)吊杆驳在吊机最大设计吊重各回转工况下(考虑吊重试验110%荷载),其吊机筒体底部主要加强构件正应力、剪应力、相当应力均小于《船舶与海上设施起重设备规范》中的许用正应力,强度和刚度均满足规范及實际使用需求;

(2)结构设计过程中,对于筒体与底部加强结构的连接部位,尤其是应力集中区域与循环应力高应力区域重叠处,尤其应引起重视,可通过优化结构型式、合理选择节点连接方式,采用肘板或者增加结构板厚的形式减小应力幅;

(3)在计算高频循环荷载考虑疲劳强度时,尤其应注意不同构件间节点连接型式,在直接承受动力荷载的结构中,特别是垂直于受力方向的焊缝,不应采用部分焊透的对接焊缝或者角焊缝。

参考文献

[1]船舶设计实用手册[M]. 北京:国防工业出版社,2013.

[2]中华人民共和国国家标准.钢结构设计标准. GB50017-2017. [M]北京:中国建筑工业出版社,2017.

[3]中国船级社:船体结构疲劳强度指南[M].北京:人民交通出版社,2015.

[4]中国船级社:船舶与海上设施起重设备规范[M].北京:人民交通出版社,2007.

[5]张健,昌满,何文心.海上过驳平台全船强度计算及基座结构加强方案[J].造船技术,2017(1).