特殊螺纹油管接头上扣扭矩有限元分析

2022-05-12窦益华曹银萍

窦益华,强 楠,于 洋,曹银萍

(西安石油大学机械工程学院,西安 710065)

0 引言

随着石油开采技术的提升,开采环境逐步转向更大井深、更加高压、温度更高的复杂井况,特殊螺纹接头目前得到了越来越广泛的应用[1-4]。区别于API标准螺纹接头,特殊螺纹接头有单独的密封面和扭矩台肩部分,起到了多重密封作用。而上扣是一个动态变化过程,合理的上扣扭矩对特殊螺纹接头性能的发挥起到至关重要的作用,过大的扭矩或者过小的扭矩都会对特殊螺纹接头的密封性产生影响。因此研究上扣扭矩的大小对提升特殊螺纹接头密封性能的作用十分重要。目前国内外文献中大多基于特殊螺纹接头二维模型,通过设置密封面、台肩的过盈尺寸进行最终上扣状态的应力分析,而很少见到针对整个上扣过程进行的动态分析[5-9]。因此本文建立三维接头模型,考虑螺旋升角,应用ABAQUS有限元分析软件模拟特殊螺纹接头整个上扣动态过程,考虑在最大,最佳,最小扭矩作用下,分析了特殊螺纹油管接头的密封性能。

1 特殊螺纹接头的结构

特殊螺纹接头在径向方向采用金属对金属的主密封形式,密封结构为锥面对锥面,锥面对球面,球面对球面等。除此之外,许多特殊螺纹接头还包括一个扭矩台肩的密封区域来辅助密封,台肩能够承受较大的轴向力,具有抗过扭的作用。于API螺纹相比,特殊螺纹在连接强度、连接性能、解决螺纹粘扣和抗应力腐蚀等方面取得了很大的进步,满足了特殊采油工况的生产。

2 特殊螺纹接头上扣扭矩曲线

上扣曲线是特殊螺纹接头在上扣过程中的直观反应,需要有专门的扭矩控制。过大扭矩或过小扭矩直接影响接头的密封性能,过大的扭矩可能使接头台肩、密封面和螺纹处产生应力集中情况,超过接头材料的塑性应变,导致发生塑性变形、粘扣的情况,过小的扭矩可能会使接箍和管体密封面位置处过盈量不足,产生较小的应力集中现象,达不到密封的效果。

以宝钢BGT2特殊螺纹接头为例,上扣过程分为3个阶段:内外螺纹接触、密封面接触和台肩部分接触,如图1所示。上扣扭矩为(0.9~1.1)TD均满足上扣要求的条件,0.9TD为最小上扣扭矩,1.1TD为最大上扣扭矩,TD为实际上扣时最终上扣扭矩[9-10]。

图1 BGT2特殊螺纹上扣曲线

3 特殊螺纹油管接头有限元模型

3.1 结构模型

本文用Solidworks三维设计软件建立ϕ88.9×6.45P110特殊螺纹油管接头模型。特殊螺纹的牙型为偏梯形螺纹牙型,承载面角度3°,导向面角度10°,螺纹锥度1∶16,每英寸为5牙。密封面锥度为1∶5,台肩为15°。台肩为辅助密封部分,起到了抗过扭矩的能力。

3.2 材料模型

材料屈服强度为758 MPa,泊松比为0.3,弹性模量为2.06×105MPa,摩擦因数为0.124。网格划分如图2所示,模型网格的划分采用结构拆分,局部细化的方法,对该接头的密封面,台肩和螺纹部分进行网格加密处理,使结果分析更加接近真实数据。采用8节点C3D8R单元,单元为六面体单元。接头弹塑性屈服准则依据VonMises屈服准则,即第四强度理论[11-12]。

图2 接头网格划分

3.3 特殊螺纹油管接头扭矩分析

本文所采用的特殊螺纹油管接头最大扭矩4 900 N·m,最佳扭矩4 090 N·m,最小扭矩3 690 N·m。

如图3所示,最大上扣扭矩下接头的等效应力为758 MPa,由图可以看出等效应力集中现象出现在管体台肩处,等效应力数值等于材料的屈服强度758 MPa,台肩处未发生塑性变形,管体台肩处实现接头的辅助密封作用;当接头采用最大上扣扭矩上扣时,靠近密封面处的管体外螺纹等效应力较大,中部螺纹应力分布较为均匀,接头螺纹最大等效应力228 MPa,出现在靠近密封面的第一圈螺纹,螺纹未发生塑性变形,螺纹起到了良好的密封作用。

图3 最大上扣扭矩下接头等效应力云图(MPa)

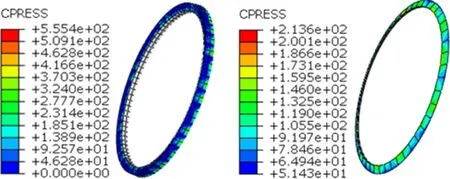

如图4所示,接头在最大上扣扭矩拧紧时,台肩环处的最大接触应力为213.6 MPa,最小接触应力为105.6 MPa,台肩环部分的接触应力分布较均匀,且都未超过材料的屈服强度,台肩处能够实现接头的辅助密封作用。管体密封面环部分与台肩环部分之间存在狭小缝隙,忽略缝隙影响,密封面处最大接触应力为555.4 MPa,受力且分布较为均匀,能够实现良好密封。

图4 最大上扣扭矩下台肩环与密封面环接触应力云图(MPa)

如图5所示,最佳上扣扭矩下接头最大的等效应力为743.6 MPa,应力集中在管体台肩处,接头未发生塑性变形;从分析结果得出最佳上扣扭矩拧紧状态下,接头螺纹最大的等效应力为475 MPa,且靠近密封面处螺纹等效应力分布不均匀,靠近密封面处的螺纹等效应力大于中部螺纹等效应力,最大等效应力小于材料屈服强度758 MPa,因此接头螺纹处未发生塑性变形,接头结构完整。

图5 最佳上扣扭矩下接头等效应力云图(MPa)

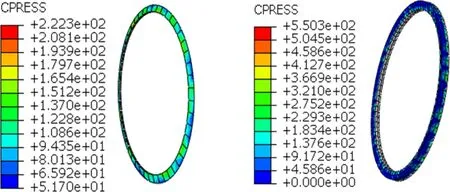

如图6所示,接头在最佳上扣扭矩拧紧下,接触应力集中在管体台肩处,最大接触应力为222.3.3 MPa,台肩环部区域接触应力分布均匀,台肩起到了良好的接头辅助密封作用。此外,接头密封面环部区域最大接触应力为550.3 MPa,密封面处没有出现较大接触应力集中的现象,应力分布均匀。在最佳上扣扭矩下管体台肩和密封面处均小于材料屈服强度,接头架构完整,未发生塑性变形的情况,能够起到接头密封的作用。

图6 最佳上扣扭矩下台肩环与密封面环接触应力云图(MPa)

如图7所示,最小上扣扭矩下接头最大等效应力为739.0 MPa,应力集中出现在管体台肩环形带处,小于材料屈服强度758 MPa,未发生塑性变形;从分析结果得出接头螺纹处最大的等效应力为283 MPa,出现在靠近密封面第一圈螺纹,螺纹主要起到了连接作用,因此螺纹等效应力小于密封面和台肩处的等效应力。

图7 最小上扣扭矩下台肩与密封面处接触应力云图(MPa)

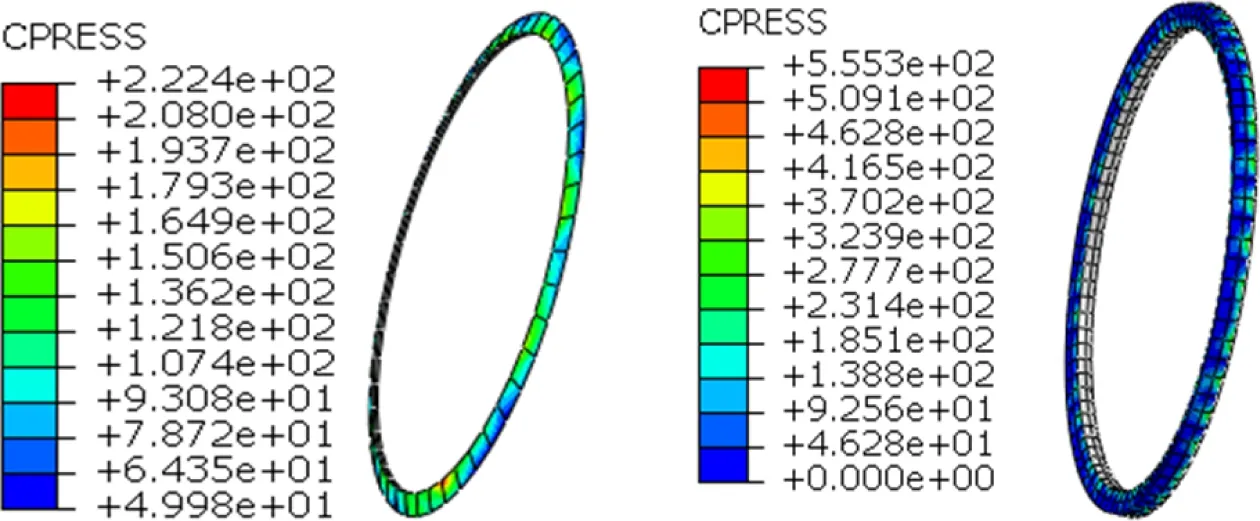

如图8所示,最小上扣扭矩下接头台肩处的最大接触应力为222.4 MPa,台肩处应力分布均匀,起到了良好的辅助密封作用且都未超过材料屈服强度。密封面处的最大接触应力为555.3 MPa,且均大于管体抗内压强度,能够实现良好密封。

图8 最小上扣扭矩下台肩环与密封面环接触应力云图(MPa)

如图9所示,接头拧紧以后,随着上扣扭矩的增大,油管与接箍的等效应力呈平缓递增趋势。油管的台肩和密封面相对管体处的等效应力值较大。

图9 特殊螺纹接头在最大、最佳、最小扭矩下接头等效应力云图

如图10所示为特殊螺纹油管接头在3种不同上扣扭矩的密封面和台肩处的接触压力图。由图可以看出在进行不同上扣扭矩作用时,接头整体应力值都低于接头材料的屈服极限数值,且并未发生塑性应变。接头在最大扭矩密封面处接触应力数值波动大小最大,其次是最小上扣扭矩,最后是最小上扣扭矩。最小上扣扭矩拧紧下,接头密封面处、台肩处接触压力数值变化趋势最为稳定,接触压力适中,接头结构稳定,是为推荐的理想上扣扭矩值。在3种上扣扭矩拧紧下,在最大上扣扭矩时,台肩处接触压力最大,其次是最佳上扣扭矩,最小上扣扭矩最小。因此最佳上扣扭矩完全拧紧时,该特殊螺纹油管接头具有更好的密封性与连接强度。

图10 最大、最佳、最小上扣扭矩下接头密封面和台肩接触压力环形图

3.4 最大、最佳、最小上扣扭矩下特殊螺纹接头应力对比分析

如表1所示,特殊螺纹接头在最大、最佳、最小扭矩下特殊螺纹接头的Mises应力数值呈现缓慢减小的趋势,相差数值都不大。密封面和台肩处的接触压力整体较为均匀,且都没有超过管体的屈服强度。从最小到最大扭矩时,密封面和台肩处的接触压力变化趋于平缓,相比较来说,最佳上扣扭矩拧紧时,且接头等效应力比实际上扣增长1.8%,密封面接触压力增长1.9%,台肩处接触压力增长1.5%,接头处台肩和密封面处接触压力数值大小适中,更好地避免了接头较大应力集中现象导致的接头塑性应变的现象,从而提升接头密封性,更好地保证了接头的完整性。

表1 三种扭矩下特殊螺纹接头等效应力分析

4 不同锥度下特殊螺纹接头应力分析

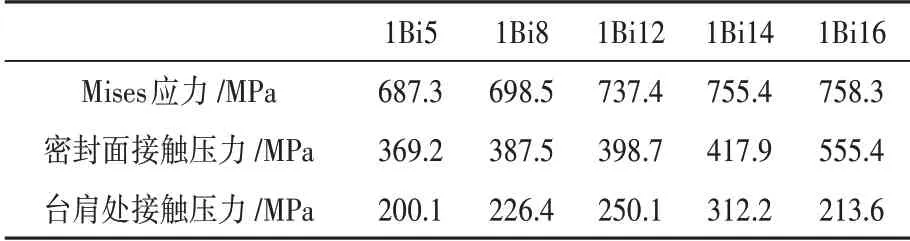

如表2所示,当上扣圈数一定时,随着密封面锥度的增加,特殊螺纹接头Mises应力逐渐增加,密封面上的接触压力也逐渐增大,且增大的速度越来越大,这表明增大锥面锥度可显著提高密封性能。随着锥面锥度的增加,台肩处接触压力逐渐增大,当锥度过大时,密封面处和台肩处容易出现局部接触,接触压力容易发生较大变化,超过材料的屈服强度758 MPa,从而影响密封性能,因此密封面锥度控制在适当的范围内可显著提高接头密封性。

表2 不同锥度下特殊螺纹接头应力分析

5 结束语

本文主要分析了在最大扭矩、最佳扭矩、最小扭矩3种不同上扣扭矩下接头螺纹、台肩和密封面处的等效应力和接触压力。从以上分析可以得出如下结论。

(1)该模型能够模拟现实生活中特殊螺纹接头动态上扣过程。

(2)3种不同上扣扭矩上扣后,特殊螺纹接头密封面接触压力都大于管体抗内压强度,3种扭矩都能实现接头密封的作用。

(3)相较于最小和最大上扣扭矩,最佳上扣扭矩拧紧状态下密封面、台肩、螺纹处的等效应力大小适中,接头整体等效应力比实际上扣增长1.8%,密封面接触压力增长1.9%,台肩处接触压力增长1.5%,且等效应力分布较为均匀,这样很好地避免了应力过大而引起的塑性变形。

(4)最佳上扣扭矩拧紧下,密封面锥度的增大,可显著提高特殊螺纹接头的密封性能。过大的锥度导致接头台肩和密封面容易发生接触应力集中现象,从而接触压力过大,进而影响接头密封性。