ϕ440 mm车载离轴反射镜支撑结构设计与有限元分析*

2022-05-12王连强高明辉

王连强,周 頔,高明辉

(中国科学院长春光学精密机械与物理研究所,长春 130033)

0 引言

随着光学技术的飞速发展,光学系统在越来越多的领域得到应用,反射镜作为光学系统的重要组成部分也备受关注;反射镜的支撑结构决定了其面型精度,进而决定了光学系统的成像质量。由于反射镜的加工成本过高且面型精度要求极为严格,因此,分析支撑结构对反射镜面型的影响,通过有限元软件对支撑结构进行仿真分析并不断优化是设计反射镜支撑结构的主要手段。

国内外学者针对反射镜的不同使用环境,对其支撑结构做了大量的研究。王克军[1-2]针对空间遥感反射镜的使用环境和性能要求,利用经验设计和拓扑优化相结合的设计方法,设计了一种背部三点支撑的空间遥感反射镜支撑结构,并通过仿真验证和实际面型检测的方式验证该结构的有效性;兰斌[3]依据地基反射镜支撑结构应满足运动学约束的原则,提出了一种六点支撑的柔性支撑结构,并以RMS最小和一阶模态最大为优化目标,对支撑结构进行优化;上述文献虽然提供了多种反射镜支撑结构方案,但关于车载反射镜支撑结构的相关研究较少,且由于车载反射镜使用环境和性能要求与空间反射镜以及地基反射镜不一致,因此其支撑结构需要根据其使用环境和指标要求进行特殊设计[4]。

本文将针对ϕ440 mm车载离轴反射镜使用环境和面型精度需求,制定ϕ440 mm车载离轴反射镜支撑方案,建立三维模型并创建有限元仿真模型,通过对有限元模型填加车载离轴反射镜约束和载荷,模拟其工作和运输环境;最后,通过对比仿真结果与使用要求的面型值和应力值,证明了本文设计的反射镜支撑结构可用于车载反射镜的支撑。

1 反射镜支撑结构设计

反射镜支撑结构主要从两个方面影响反射式光学系统的成像质量:一是对反射镜进行稳定的空间定位,确保反射镜位于光学系统设计的空间位置;二是确保反射镜镜体刚度,保证反射镜面型满足光学系统设计的面型精度要求。因此,在反射镜支撑结构设计过程中,支撑结构一方面需要为反射镜提供一定的刚度;一方面需要提供足够的支撑面积保证反射镜镜体自身变形最小,镜面面型满足成像指标要求。

1.1 反射镜设计指标

车载反射镜与空间反射镜的使用环境存在差异,所以其设计思路及主要指标也不相同,本文所设计的ϕ440 mm车载离轴反射镜,设计要求有效通光口径大于ϕ424 mm,镜面曲率半径为1 900 mm,离轴量370 mm,主镜组件质量小于50 kg;静态重力载荷作用下,主镜角度变化小于2″,位移变化小于2μm;并要求主镜面型值RMS≤λ/30,PV≤λ/6(λ=632.8 nm)。

分析设计指标,主镜角度变化主要与支撑结构刚度以及支撑位置、支撑面积相关;主镜位移变化主要与支撑结构刚度相关;主镜面型主要与主镜自身刚度以及支撑位置和支撑面积相关;主镜组件总质量是对支撑结构以及主镜自身刚度的限制。

1.2 反射镜支撑结构设计

根据以上分析,可以看出要满足主镜面型要求需要合理设计主镜支撑位置和增大主镜支撑面积;若要满足组件刚体位移条件则需要提高支撑结构刚度,提高支撑结构刚度同样可以通过增加支撑点位置和增大支撑面积实现;然而支撑点越多支撑面积越大则支撑结构的总重量越大,同时支撑点数过多还会导致过定位问题,使支撑结构在装调过程中出现应力,应力可通过刚性连接面传递至镜面引起镜面变形。所以,合理的支撑点数、支撑位置以及适当的支撑刚度使该主镜支撑的关键[5]。根据以上分析设计如图1所示ϕ440 mm单点中心支撑车载离轴反射镜组件结构。

图1 ϕ440 mm车载离轴反射镜组件结构

如图1(b)所示,本文所设计的反射镜组件主要包括反射镜、锥套、芯轴、背板、防脱落吊耳、防脱落吊钩[6-7]。采用单点中心支撑的支撑方式,在反射镜背面开有ϕ160 mm的锥孔,为反射镜提供足够大的支撑面积。对设计得到的各个零件密度属性赋值,其中反射镜材料为微晶;其余零件均采用4J32材料,两种材料属性如表1所示。通过UG软件分析反射镜组件整体质量为40.2 kg,远小于设计指标要求的总载荷小于50 kg的要求。

表1 反射镜组件材料参数

锥套用于与反射镜背面锥孔粘结,利用锥面提高粘结面积的同时提高定位精度,保证机械结构与反射镜锥孔同轴;同时,锥套还对微晶反射镜锥孔处提到一定的支撑作用,粘结后提高微晶反射镜强度;芯轴用于连接锥套与背板,芯轴的设计是反射镜支撑的关键,由于本文采用单点中心支撑方案,不涉及反射镜过定位等问题,所以芯轴应设计具备足够的支撑刚度;背板用于为反射镜组件提供满足设计要求的转接接口,同时为组件提供足够强的支撑,背板也是组件中质量最大的零件,背板结构设计是反射镜组件保证质量限制的关键,通过软件不断设计、仿真、调整,得到了一个满足设计质量要求、同时满足支撑刚度要求的背板结构[8],如图2所示。

图2 反射镜组件背板轻量化结构

3组防脱落吊耳与防脱落吊钩均布与反射镜背面用于保护反射镜,当锥套粘结不牢固反射镜脱落时,该结构可以钩住反射镜使其不脱落,为不影响反射镜面型精度,吊钩与吊耳之间设计有3 mm间隙,即反射镜正常工作状态吊钩吊耳之间互不接触,只有反射镜位移大于设计间隙时吊钩吊耳才发挥对反射镜的保护作用。

2 工程分析

为验证设计结果的有效性,利用Patran有限元分析软件对设计结果进行仿真分析,针对不同设计要求添加不同载荷进行仿真验证。

2.1 反射镜组件模态分析

对反射镜组件进行模态分析,确定反射镜组件的1阶模态,判断其是否在工况频率范围内[9-10],避免组件1阶模态过低导致其在工况下产生共振的情况。反射镜组件前4阶模态如表2所示,其中1阶模态下的振型如图3所示。由表可知,本文所设计的反射镜组件结构1阶模态为292.17 Hz,大于设计要求的200 Hz,所以该支撑结构模态满足设计使用要求。

图3 反射镜组件一阶模态振型

表2 反射镜组件前四阶振型表

2.2 反射镜组件力学分析

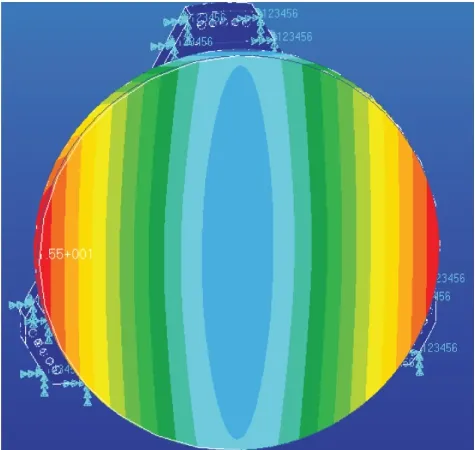

分别对反射镜组件添加沿X轴、Y轴、Z轴的重力场载荷,仿真分析反射镜在不同工作状态下的镜面面型值[11]。分析结果如图4所示。在重力场作用下,反射镜镜面上个节点产生的应变不同,从图中无法准确获取反射镜面型值。

图4 重力场作用下反射镜组件应变情况

光学领域通常采用RMS值和PV值对面型进行评价,本文利用Patran软件提取3种重力场作用下的反射镜镜面节点应变值,并利用软件分别计算3种情况下反射镜镜面RMS值、PV值,以及反射镜沿3个坐标轴的角度变化以及位移值[12],如表3所示。由表可知,反射镜组件在3种重力场作用下,反射镜面型RMS值最大为8.40 nm,小于λ/30(λ=632.8 nm);PV值最大为46 nm,小于λ/6(λ=632.8 nm);角度变化最大值为1.587″,小于2″;位移最大为1.632μm,小于2μm。

表3 反射镜组件不同重力场作用下面型情况

综上所述,通过重力场载荷仿真实验可以证明,本文所设计的反射镜支撑结构组件在重力场载荷作用下,面型满足设计指标要求。

2.3 反射镜组件温度分析

对有限元模型添加60℃温度场载荷,仿真分析反射镜在温度载荷作用下的镜面面型值,分析结果如图5所示,提取反射镜镜面面型节点,采用面型计算软件计算温度载荷作用下的面型变化情况如表4所示。

图5 60℃温度载荷作用下反射镜组件应变情况

表4 反射镜组件60℃温度载荷作用下面型情况

反射镜面型变化远小于设计要求值,满足设计要求。分析其根本原因在于,本文设计背板、芯轴、锥套均采用与微晶线性膨胀系数相同的铟钢材料,所以在温度载荷作用下,反射镜与支撑结构均匀膨胀,不存在因膨胀速度不同而产生的应力;除此之外,还由于采用中心支撑的支撑方式,反射镜整体结构将由中心均匀向外膨胀,不存在多点支撑时存的过定位的情况,所以,在温度载荷作用下反射镜镜面面型远满足设计指标要求。

3 结束语

本文首先针对车载大孔径离轴反射镜的使用环境和反射镜的设计指标进行分析,分析得到了影响反射镜指标的主要影响因素,即支撑面积和支撑刚度;同时,把反射镜组件总体质量作为结构设计的限制因素,对反射镜支撑结构进行合理设计,得到了单点中心支撑的反射镜组件结构。其次,本文通过有限元仿真的方式,分别对设计结果添加沿X轴、Y轴、Z轴的重力场载荷以及60℃温度载荷,提取不同方向重力场作用和温度场作用下反射镜镜面面型值,仿真结果RMS值小于λ/30;PV值小于λ/6(λ=632.8 nm);角度变化量小于2″;最大位移小于2μm;并对设计结果进行模态分析,分析结果一阶模态为292.17 Hz,大于设计要求的200 Hz;综合以上仿真结果,证明了本文设计的单点中心支撑的反射镜组件结构满足设计指标,满足车载使用环境要求。