7075-T6高强铝合金轴心受压构件局部稳定试验研究

2022-05-12支新航王元清李贝贝范圣刚欧阳元文

支新航,王元清,李贝贝,张 颖,范圣刚,欧阳元文

7075-T6高强铝合金轴心受压构件局部稳定试验研究

支新航1,王元清1,李贝贝1,张 颖1,范圣刚2,欧阳元文3, 4

(1. 清华大学土木工程安全与耐久教育部重点实验室,北京 100084;2. 东南大学混凝土及预应力混凝土教育部重点实验室,南京 210096;3. 上海通正铝结构建设科技有限公司,上海 200012;4. 上海建科铝合金结构建筑研究院,上海 201612)

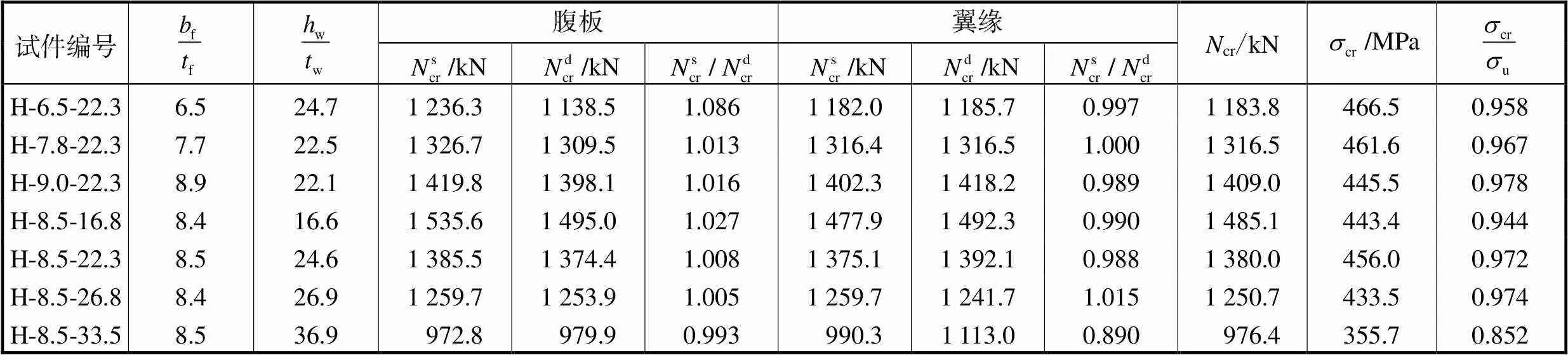

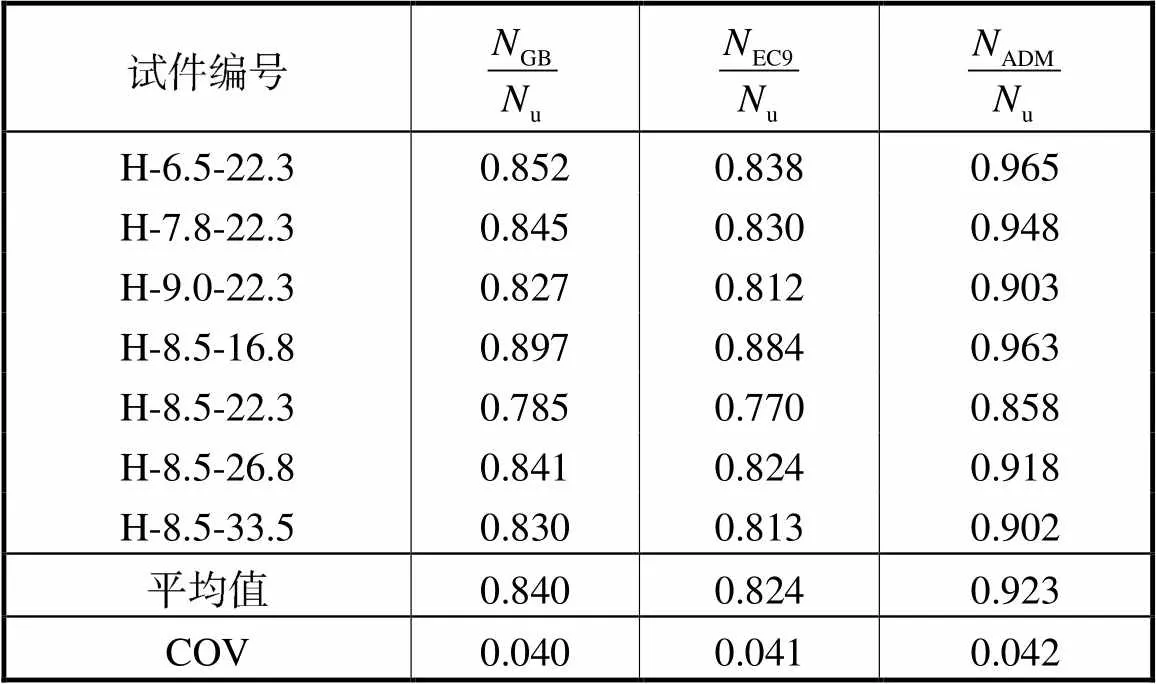

为研究结构工程中高强铝合金轴心受力构件的局部稳定性能,对7个7075-T6铝合金H型截面短柱开展了轴心受压试验,测量了7075-T6铝合金的材料力学性能和试件的局部几何初始缺陷,分析了试件的破坏形态、局部屈曲承载力、极限承载力.试验结果表明,7075-T6铝合金材料平均名义屈服强度达到536MPa;试件翼缘与腹板的平均局部几何初始缺陷幅值分别为0.29%和0.04%,属于《铝合金建筑型材第1部分:基材》(GB/T5237.1—2017)中的高精级构件.采用基于板件应变的“应变反转法”与基于板件位移的“-2法”确定了构件的局部屈曲荷载,板件宽厚比越大,构件局部屈曲应力与极限应力越小,同时局部屈曲应力与极限应力的比值也越小,说明对于宽厚比大的板件,其局部屈曲后强度提升明显,设计中应予以利用.将构件的极限承载力的试验结果与各国规范计算值进行了对比,现行《铝合金结构设计规范》(GB 50429—2007)和欧洲规范(EN 1999-1-1:2007 Eurocode 9)均采用“有效厚度法”对铝合金板件屈曲后强度进行设计,美国规范(The Aluminum Design Manual 2015)基于全截面计算,通过材料强度折减,以考虑局部屈曲引起的截面承载力的降低.3个规范计算值与试验结果的平均比值分别为0.840、0.824和0.923,表明现行国家规范和欧洲规范均对7075-T6高强铝合金轴压构件的极限承载力的计算偏于保守,美国规范的计算结果更加准确.

高强铝合金;轴压试验;H型截面短柱;局部稳定

铝合金材料凭借轻质高强且耐腐蚀等优点,已逐步应用于桥梁、大跨度网壳等结构中.我国于2007年实施了《铝合金结构设计规范》(GB 50429—2007)[1],新一版的规范正在修订中.现行规范仅适用于5系和6系等普通铝合金,其强度与Q235钢材相近,属于中低强度范围.7系高强铝合金的屈服强度在500MPa左右,自研发问世以来被广泛应用于航空航天领域;近些年来高铁迅猛发展,7系高强铝合金也被应用于高铁工程,以实现列车的轻量化[2].目前,6系铝合金在土木工程中的应用已较为成熟,如上海拉斐尔云廊[3]、南京牛首山佛顶宫[4]、成都现代五项赛事中心游泳击剑馆[5]均采用的是6系铝合金.然而,由于6系铝合金强度偏低,在结构承载较大的部位需要采用大尺寸截面构件,而这受制于现今挤压成型设备的吨位.目前,国内可挤压成型的6系列铝合金的最大箱形截面高度为550mm.此外,对于某些受力较大且重要的节点,甚至需要采用铝合金与钢构件混合连接来加强节点,但混合节点存在异种金属材料防腐处理困难以及变形不协调等问题[2],若采用高强铝合金,则可有效解决上述问题,同时减小构件截面,减轻结构自重.新一版的《铝合金结构设计规范》也考虑将部分7系铝合金纳入设计之中.

目前,国内学者对7系高强铝合金在材料以及构件基本力学性能层面均开展了一些研究.2011年张伟等[6]对7A04铝合金的静力本构关系进行了试验研究;2016年王元清等[7]通过7A04-T6角铝材性试验得到了其单调拉伸力学性能,并通过循环加载试验研究了其循环本构关系[8];2019年李进军等[9]基于铝合金圆管对7A04-T6铝合金的力学性能及本构关系进行了试验研究.关于7系高强铝合金构件层面的研究很少且集中在7A04铝合金:2016年王元清等[7]对42根7A04-T6高强铝合金角形截面柱开展的轴压整体稳定性能的试验研究,试验结果表明,对于板件宽厚比较大的长构件,规范有所低估其承载力;2020年李振宇等[10]对12个7A04铝合金圆管进行了轴压整体稳定试验研究,并开展了参数化分析,研究结果表明,各国规范计算的轴压整体稳定系数偏低,并提出了7A04铝合金圆管构件轴压稳定系数的建议计算公式.2021年刘佳钰等[11-12]基于数值模拟对7A04矩形管的纯弯以及压弯性能进行了参数分析,结果表明,现行规范对于7A04铝合金矩形管压弯构件的设计较为保守,需要进行修正,同时也提出了7A04铝合金矩形截面受弯构件整体稳定承载力的计算公式.

国外学者对7系高强铝合金的研究主要集中在材料层面.2018年,Safarbali等[13]研究了焊后热处理对7075-T6和2024-T4异种金属搅拌摩擦焊的焊接头性能的影响,结果表明,焊后热处理显著提升了焊接接头的力学性能.2019年,Branco等[14]对7050-T6铝合金在不同应变速率下的低周疲劳性能进行了研究;Chaves等[15]对双轴加载下7075-T6铝合金空心圆棒试样的疲劳寿命和裂纹扩展方向开展了研究;da Silva等[16]研究了退化再时效热处理方式和等离子渗氮对7075-T6铝合金腐蚀行为的影响,结果表明,两种方式均能有效提高7075-T6铝合金的耐腐蚀性能.2020年,Hetz等[17]基于十字形截面试样的拉伸试验研究了7020-T6和7075-T6高强铝合金的回弹行为.

通过分析总结,现有研究现状存在以下问题: ① 7系高强铝合金材性方面的研究不够全面,较为缺乏7075-T6高强铝合金材料的力学性能;② 针对7系高强铝合金构件稳定性能方面的研究不够全面,尤其7075-T6高强铝合金轴心受压构件局部稳定性能的研究几乎为空白.为此,本文对7个7075-T6高强铝合金H型截面短柱开展轴压局部稳定试验研究,包括材料的力学性能,以及H型截面短柱的变形性能、局部屈曲承载力、极限承载力等,并将试验结果与各国规范进行对比分析,以评估现行规范在预测高强铝合金构件轴压局部稳定承载力的适用性.

1 试验概况

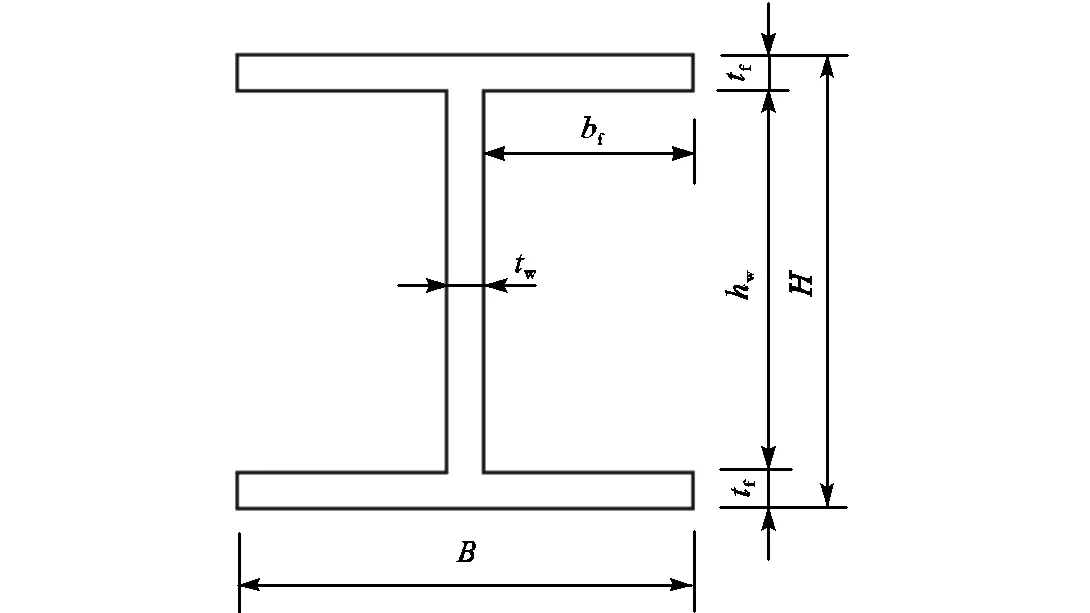

1.1 试件设计

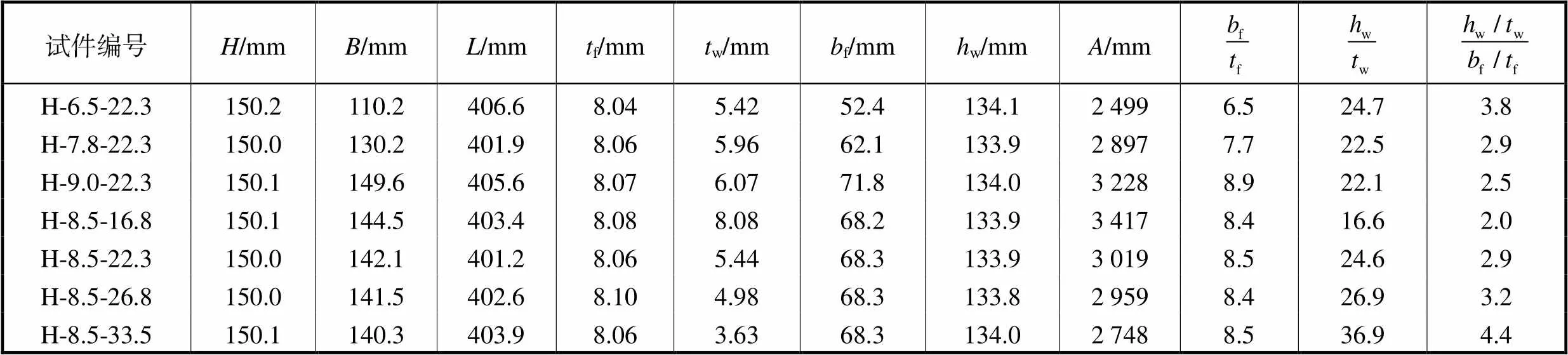

本试验以翼缘和腹板的宽厚比为主要研究参数,共设计7个H型截面轴压短柱试件,截面尺寸如图1所示.所有试件采用一个模具挤压成型,模具尺寸为150mm×150mm×12mm×12mm(××w×f);通过机加工改变翼缘宽度与厚度以及腹板厚度,以达到设计宽厚比.为避免试件发生整体失稳破坏,试件设计长度为400mm.试件的实测尺寸如表1所示,翼缘实测宽厚比变化范围为6.5~8.9,腹板实测宽 厚比变化范围为16.6~36.9,均大于《铝合金结构 设计规范》(GB 50429—2007)中所规定的宽厚比 限值.

图1 截面尺寸示意

表1 试件实测尺寸

Tab.1 Measured dimensions of specimens

注:试件编号中,从左至右两组数字分别为翼缘和腹板的宽厚比.

1.2 材性试验

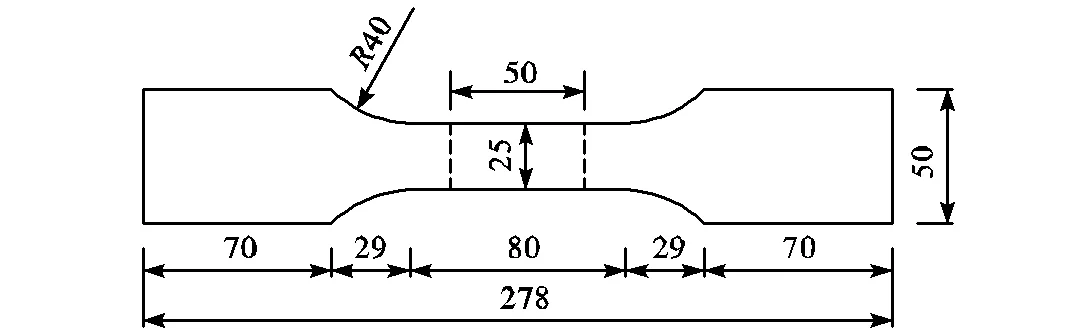

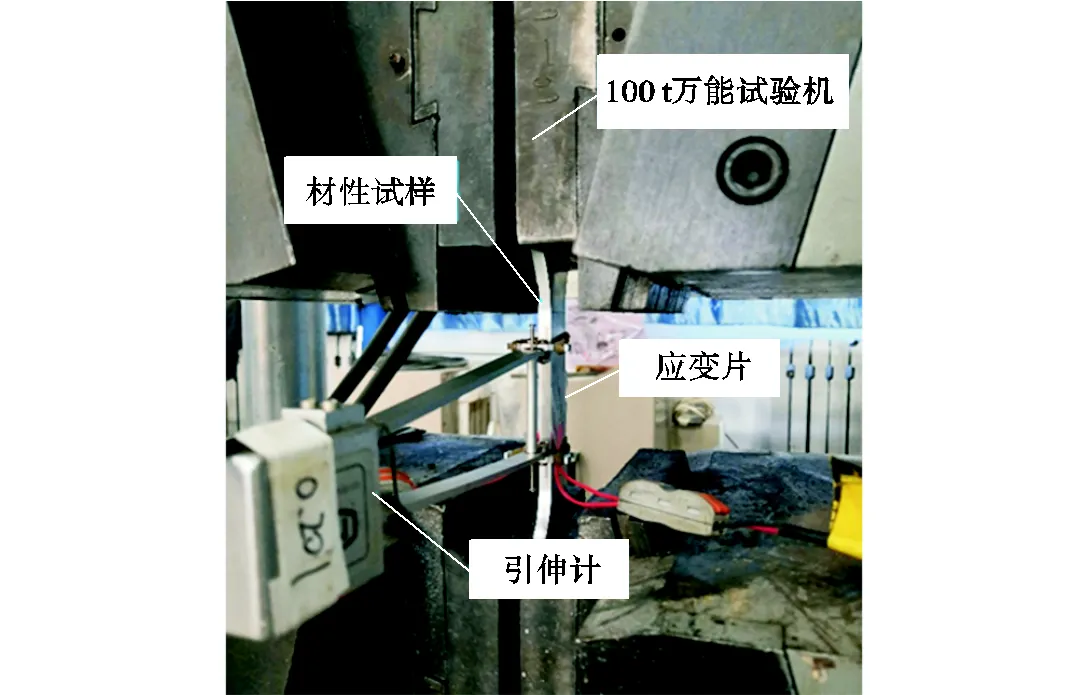

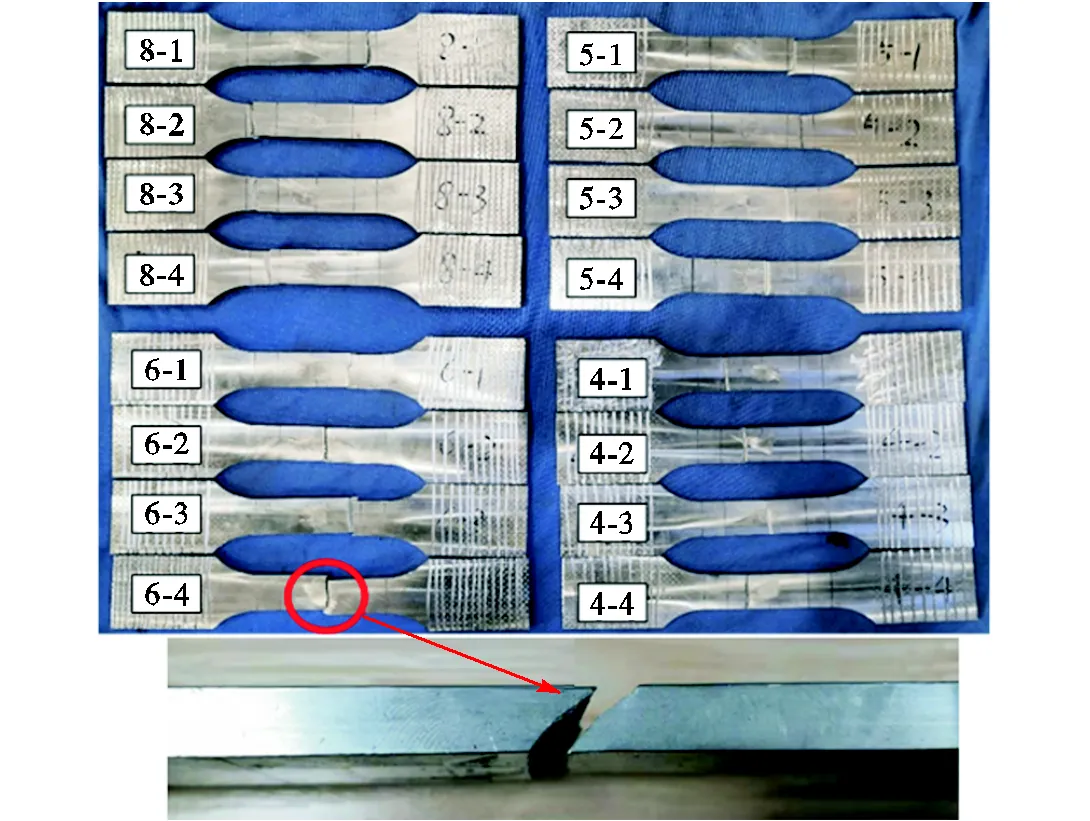

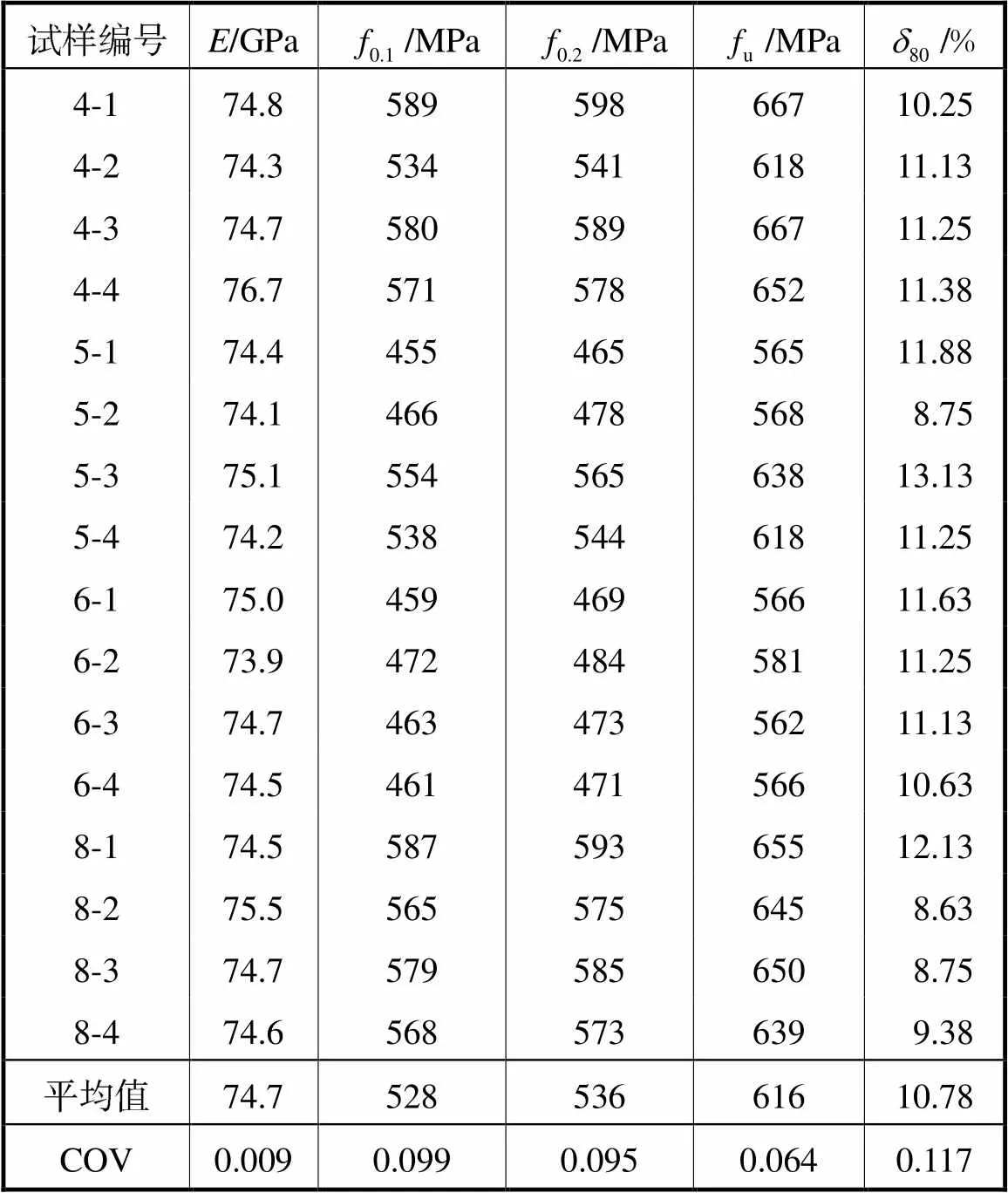

7075-T6高强铝合金的材料力学性能由室温下的单调拉伸试验获得.材性试样从机加工完成后的短柱上取样.为考虑机加工后不同板件厚度对材性的影响,对4mm、5mm、6mm和8mm 4种设计厚度各取4个试样,共16个.根据金属材料拉伸试验规范[18]中的规定,材性试样尺寸如图2所示,拉伸试验在液压万能试验机上进行,如图3所示.通过应变片和引伸计测量应变.

图2 材性试样尺寸(单位:mm)

图3 材性试验设备

图4 材性试样破坏形态

表2 材性参数汇总

Tab.2 Mechanical properties of tensile coupons

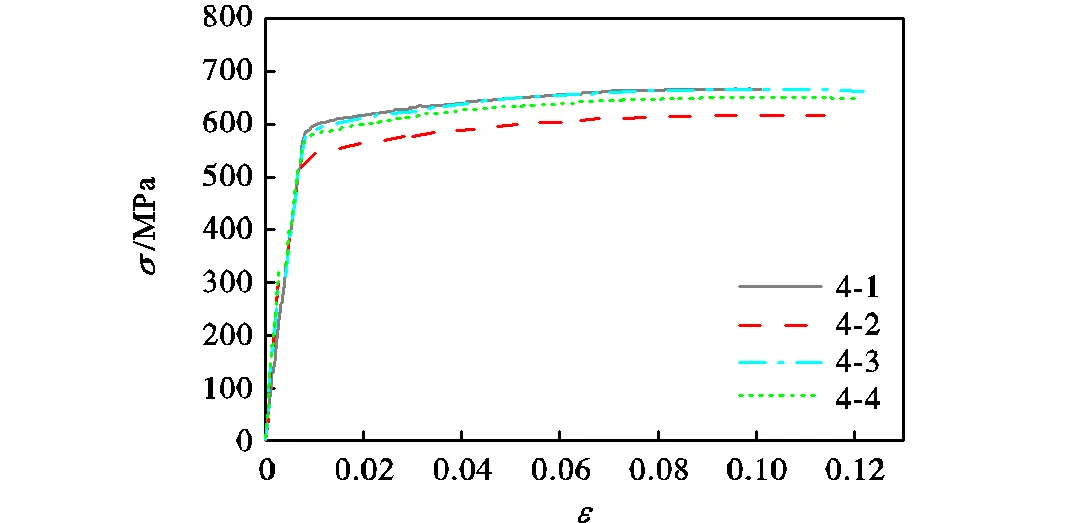

图5给出了4mm厚材性试样组的应力-应变曲线.

图5 典型应力-应变曲线

1.3 几何初始缺陷

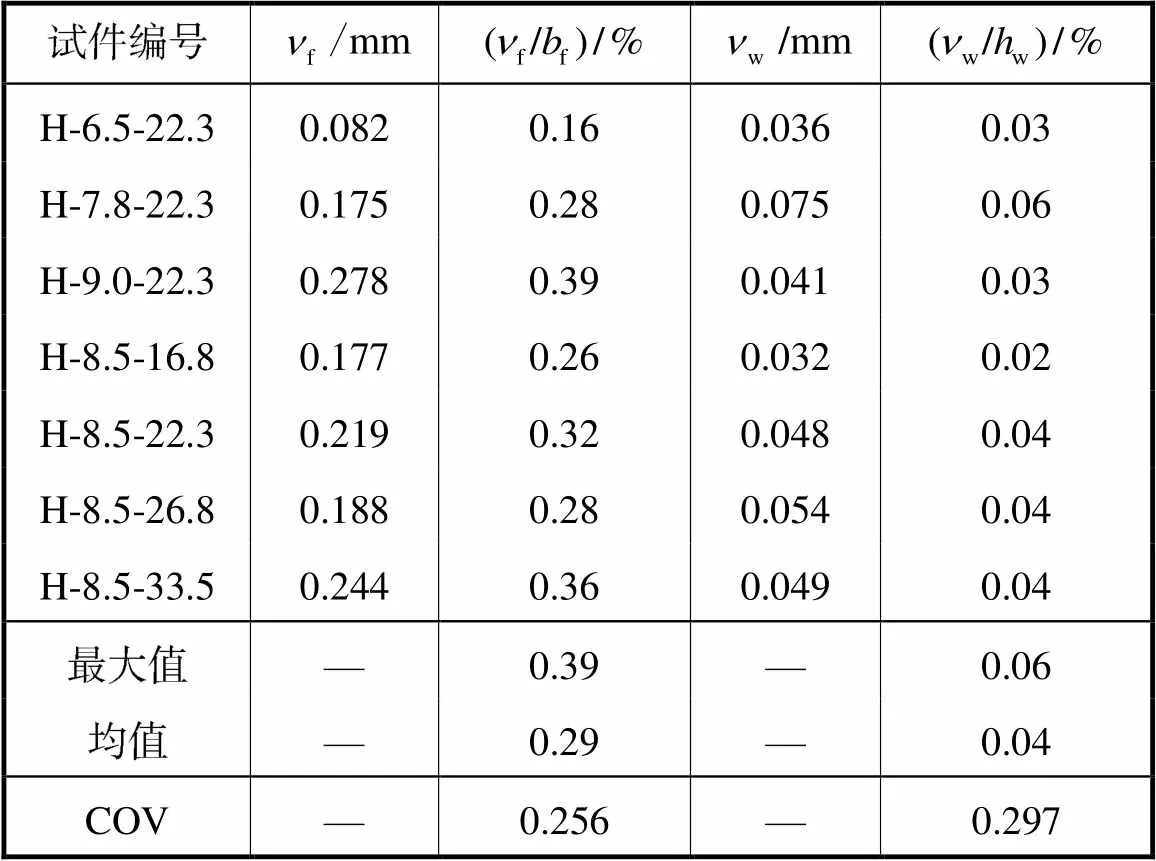

试件的几何初始缺陷采用手持激光三维扫描仪器进行测量,仪器型号为HandySCAN BLACKTMI Elite,扫描精度0.025mm.测量时首先在试件表面相对均匀地贴上反光标记点,然后采用手持激光三维扫描仪沿构件表面四处移动扫描,得到构件表面的点云坐标,数据实时传输至电脑,形成试件的点云图,如图6所示.

图6 手持三维激光扫描测量过程

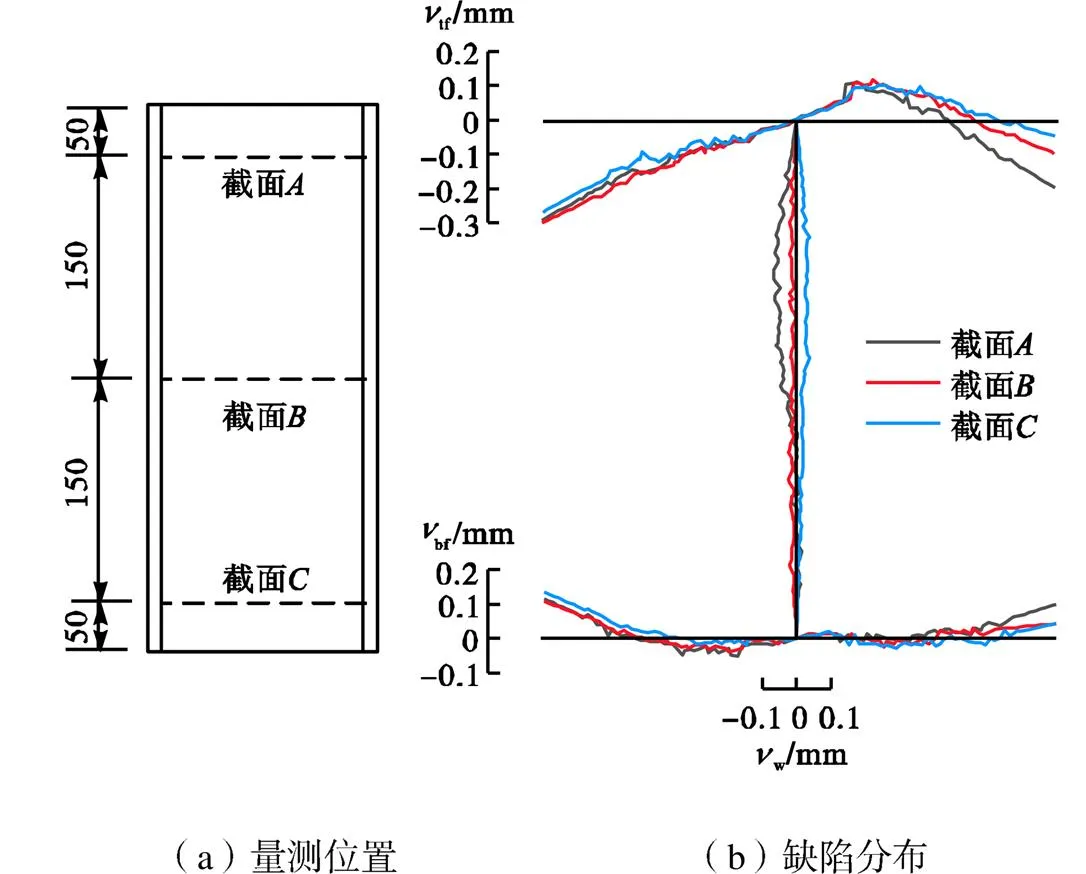

采用课题组开发的3D DataProcess软件对扫描得到的构件点云数据进行处理,得到构件的局部几何初始缺陷,见表3.可以看出,铝合金挤压型材的局部几何初始缺陷很小,翼缘的缺陷幅值最大0.278mm,最小0.082mm;腹板的缺陷幅值最大0.075mm,最小0.032mm,接近扫描仪器的测量分辨率.7个构件的翼缘和腹板的平均缺陷幅值百分比分别为0.29%和0.04%,属于现行国家标准《铝合金建筑型材第1部分:基材》(GB/T 5237.1—2017)[19]中规定的高精级.图7给出了试件H-9.0-22.3的局部几何初始缺陷分布.所测得的缺陷幅值将在后续有限元建模分析中引入真实几何缺陷以建立精细化数值模型.

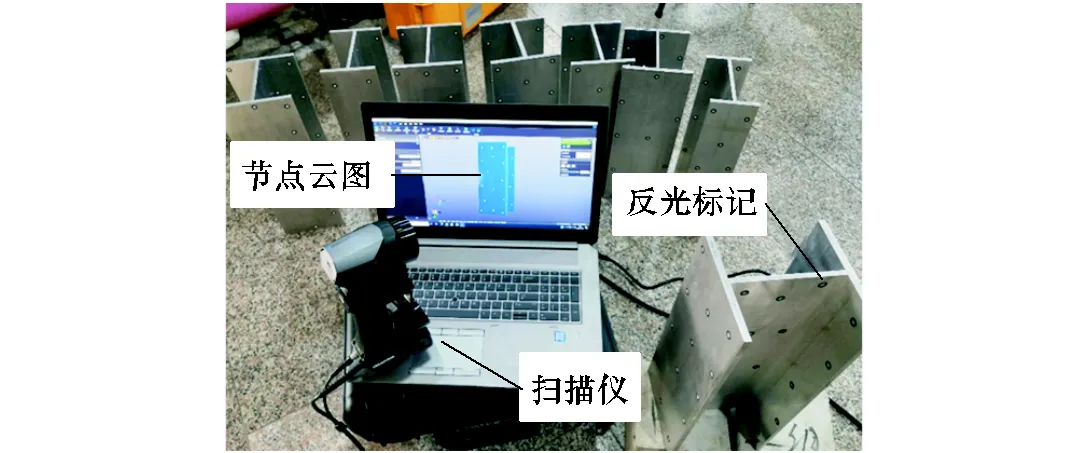

表3 局部几何初始缺陷测量结果

Tab.3 Measured initial local geometric imperfections

图7 局部几何初始缺陷分布

1.4 加载与量测方案

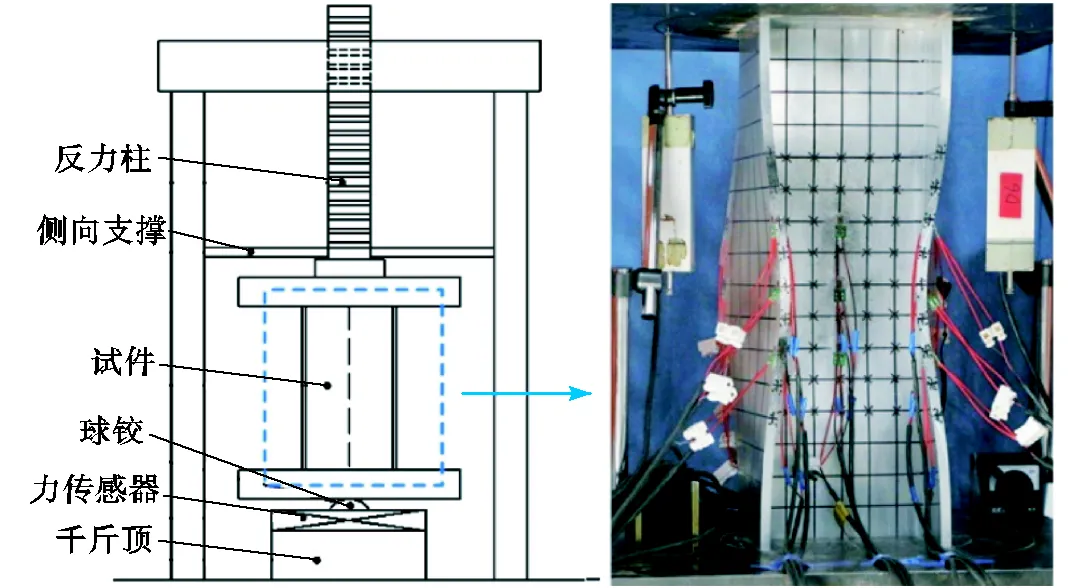

试验在清华大学土木系结构实验室进行.采用YAW-300A电液伺服压力实验机(最大荷载3000kN)加载,加载端为一球铰,如图8所示.试件采用几何兼物理对中于千斤顶中心.正式加载前先进行50kN预加载,消除试件端部与加载装置间的空隙.正式加载前期按荷载控制,加载速率为90kN/min,达到极限荷载u后按位移控制加载,加载速率为2mm/min,鉴于7075-T6高强铝合金延性较差以及试验安全因素,承载力下降至0.9u时停止加载.

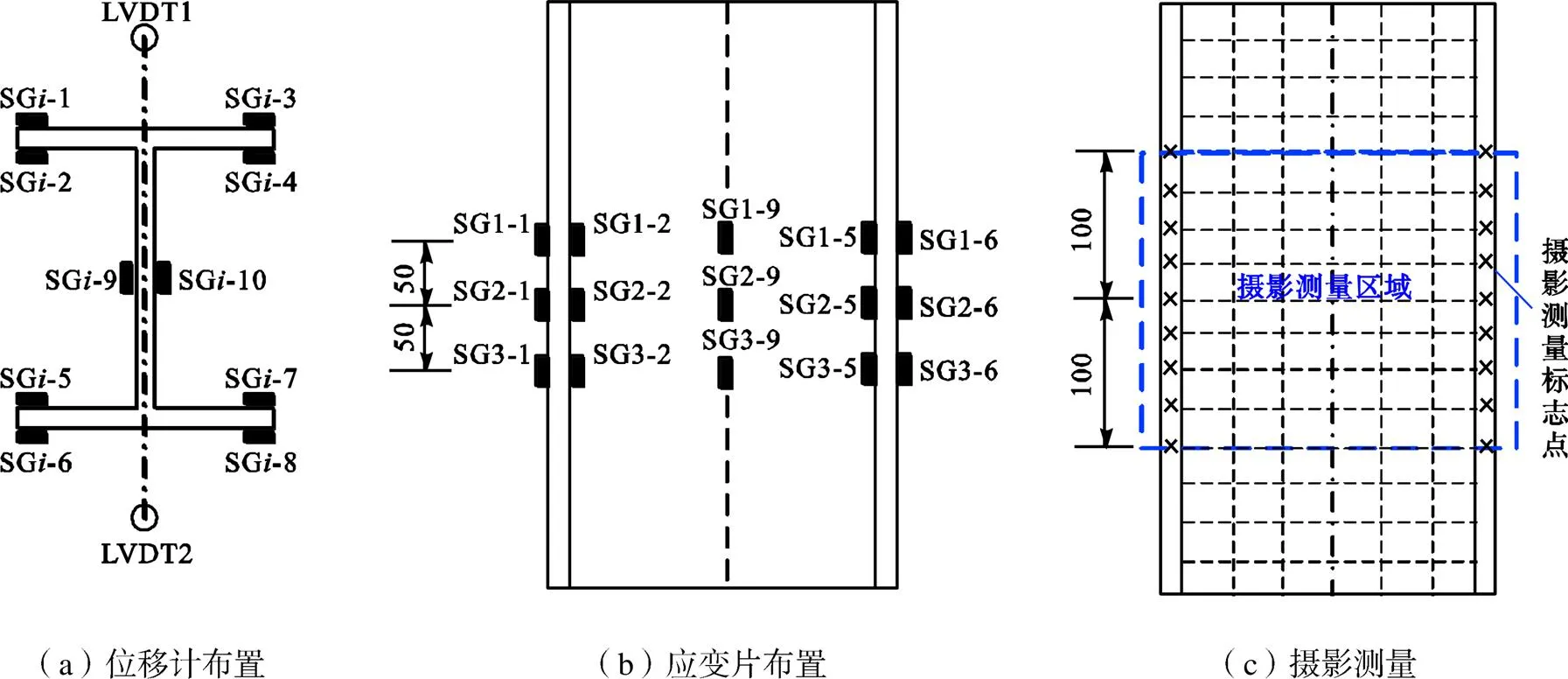

加载过程中,通过应变片测量板件的应变发展,为尽可能使得应变片捕捉到板件局部屈曲的位置,在柱中以及柱中上下50mm分别各布置10个应变片,如图9所示.位移计对称布置于加载端面的弱轴上,以测量试件的轴向变形.此外,采用摄影测量技术,量测加载过程中翼缘与腹板的面外变形.摄影测量设备架设在试件正前方,测量范围为柱中截面上下各100mm以内;其中每个翼缘标记9个测点,可获得每个测点的全过程三向位移;腹板的面外位移同样由摄影测量全过程记录,加载结束后,可输出指定点(最大鼓凸点)的全过程三向位移.

图8 短柱加载试验装置

图9 位移计、应变片及摄影测量测点布置

2 试验结果及分析

2.1 破坏形态

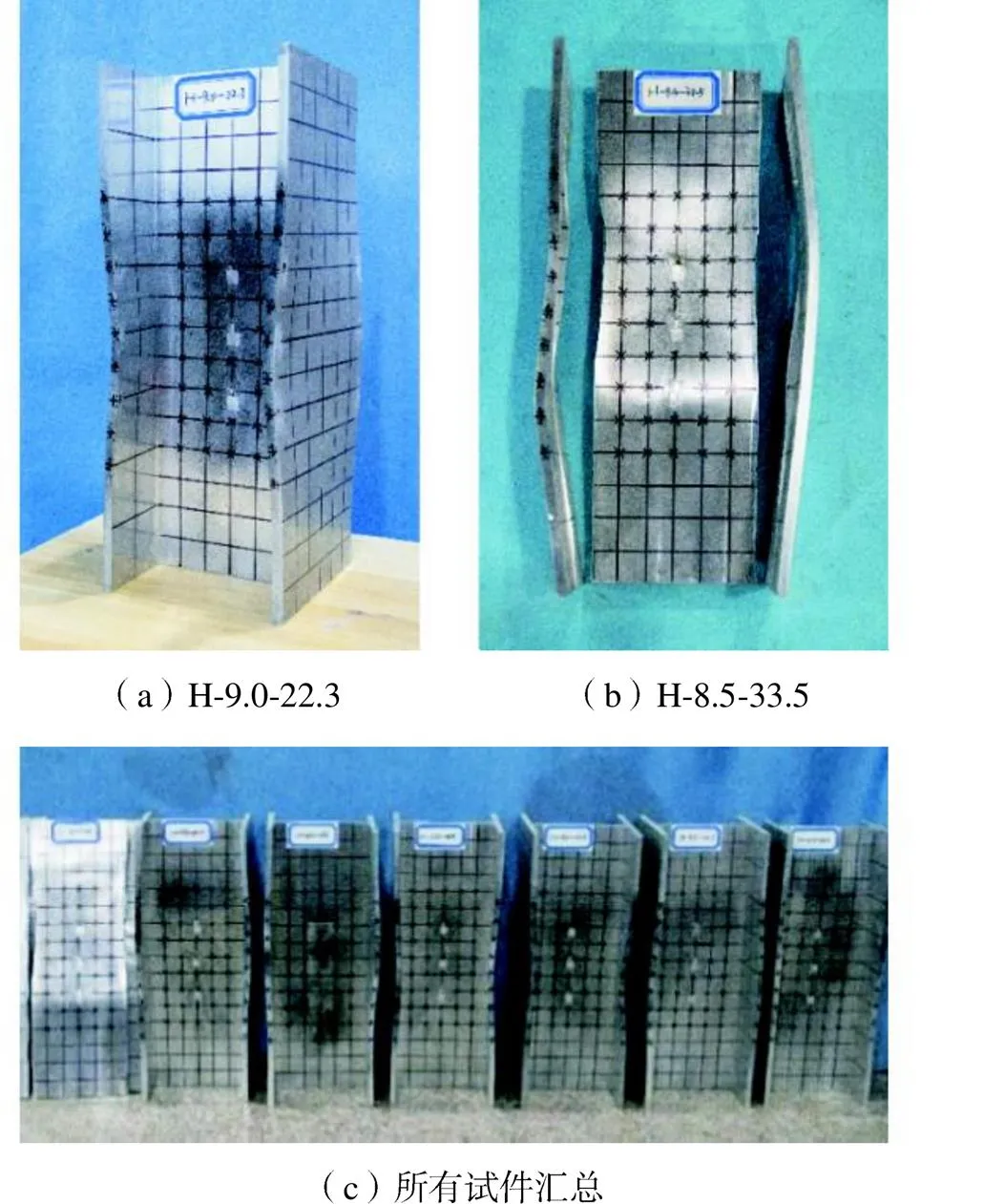

所有试件均发生局部屈曲破坏,最大鼓凸点位于柱中截面附近,图10(a)为试件H-9.0-22.3的破坏形态.试件H-8.5-33.5在达到极限承载力前腹板发生局部屈曲,翼缘无明显变形,达到极限承载力之后,翼缘的屈曲变形逐渐加大,承载力下降约6%时左右翼缘板与腹板连接处发生脆性断裂,并伴随巨大声响,破坏前无明显征兆,如图10(b)所示,脆性断裂现象表明7075-T6高强铝合金短柱的变形性能相对较差.图10(c)给出了所有试件的破坏形态.

图10 试件破坏形态

Fig10 Failure modes of test specimens

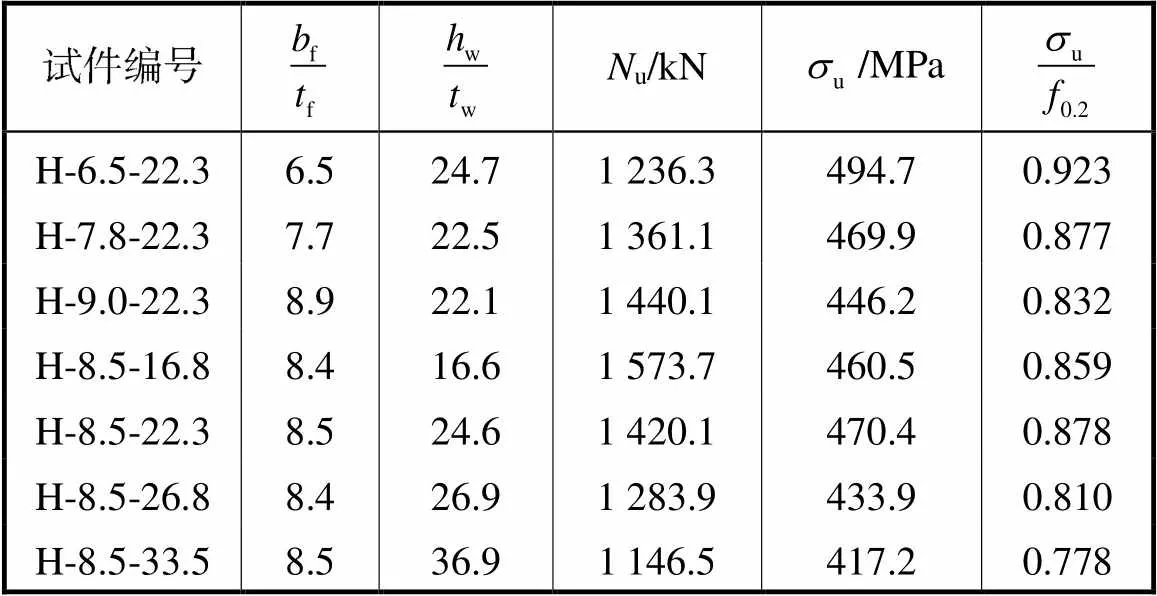

2.2 极限承载力

表4 极限承载力

Tab.4 Load carrying capacities

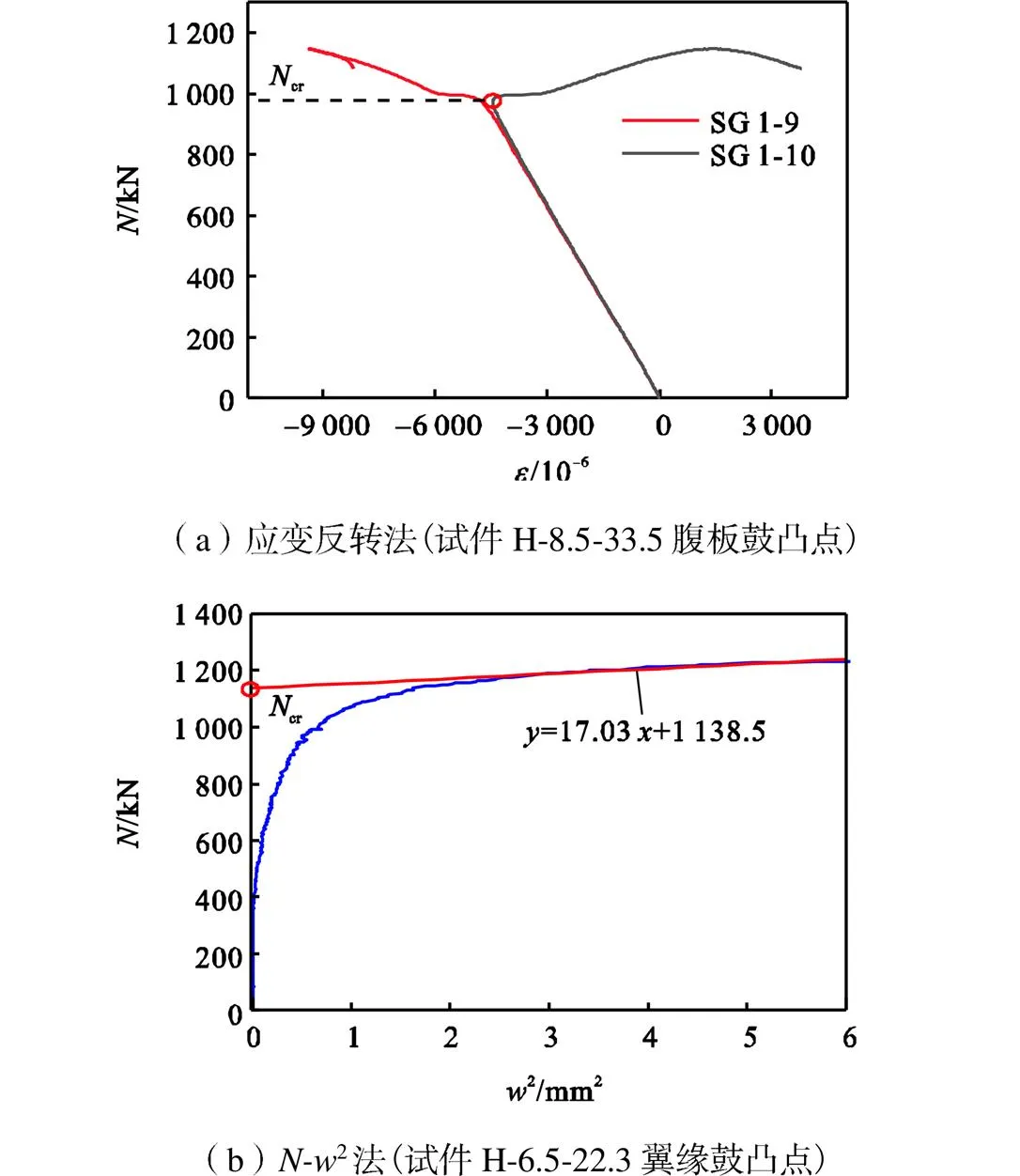

2.3 局部屈曲承载力

图11 局部屈曲承载力的确定

表5 局部屈曲承载力

Tab.5 Critical local buckling strengths

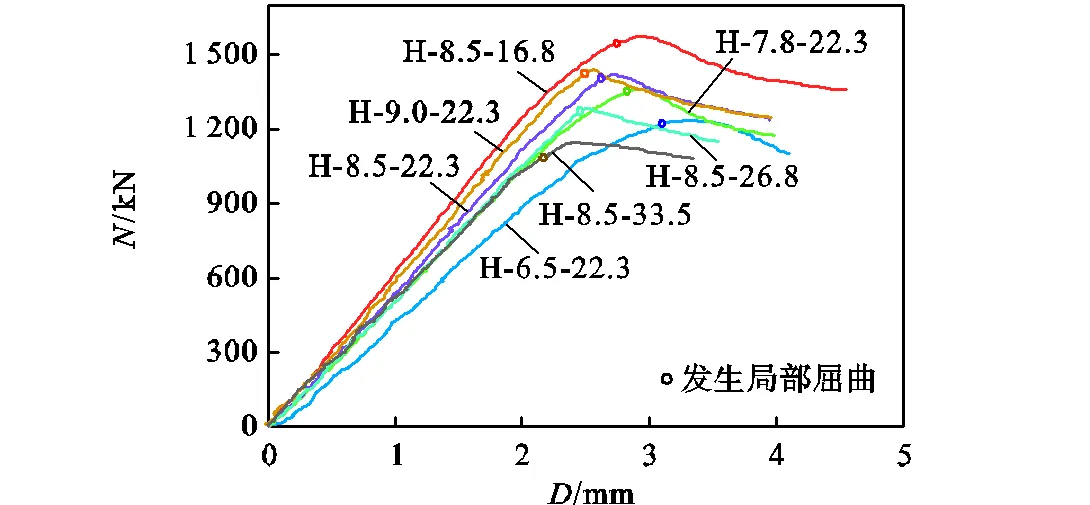

2.4 荷载-轴向位移曲线

试件的轴向位移取图9中LVDT1和LVDT2两个位移计的平均值.图12给出了所有试件的荷载-轴向位移曲线,曲线上的圆圈处试件发生局部屈曲.可以看出7个试件的轴向刚度相近,发生局部屈曲前后,试件的轴向刚度变化不大,接近极限承载力时,刚度逐渐减小.

图12 荷载-轴向位移曲线

2.5 极限承载力试验结果与各国规范的对比分析

由于铝合金结构局部稳定问题比钢结构更加突出,且铝合金材料的成本较高,因此相关规范均允许铝合金构件发生局部屈曲,考虑利用板件的屈曲后强度.现行国家规范(《铝合金结构设计规范》(GB 50429—2007))[1]与欧洲规范(EN 1999-1-1:2007 Eurocode 9)[21]都采用“有效截面法”对铝合金板件屈曲后强度进行设计,其中欧洲规范根据板件的宽厚比将截面分为4类,针对第4类截面(薄柔截面),通过对板件厚度进行折减来考虑局部屈曲引起的截面承载力的降低.中国规范与欧洲规范设计思路基本一致,区别在于中国规范并没有根据板件宽厚比对截面进行分类,而是给出了板件厚度需要折减的临界宽厚比.与“有效截面法”不同,美国规范(The Aluminum Design Manual 2015)[22]是基于全截面计算,通过对材料强度进行折减,以此考虑局部屈曲引起的截面承载力的降低,折减系数的大小与板件宽厚比相关.

将试件极限承载力的试验结果与现行国家规范、欧洲规范以及美国规范设计方法的计算结果进行对比,表6给出了各规范计算值与试验结果的比值,其中u为试件极限承载力的试验结果,GB、EC9和ADM分别为中国、欧洲以及美国规范的计算结果.可以看出,我国规范和欧洲规范采用有效截面法得到的计算结果基本一致,均明显低于试验值,具有较高的安全储备,而美国规范计算值最接近试验结果.

表6 极限承载力试验结果与各国规范的对比

Tab.6 Comparison between test results and strength pre-dictions based on current design standards

3 结 论

本文对7075-T6高强铝合金H型截面短柱开展了轴心受压局部稳定性能试验研究,得到的主要结论如下.

(1) 试验所用的7075-T6高强铝合金名义屈服强度平均值达到536MPa,材料强度离散性较大.断后延伸率(标距为80mm)为10%左右.

(2) 试件均发生典型的局部屈曲破坏.其中试件H-8.5-33.5在发生局部屈曲并达到极限承载力后翼缘板与腹板连接处发生脆性断裂,表明7075-T6高强铝合金短柱的变形性能相对较差.

(5) 现行国家规范和欧洲规范均对7075-T6高强铝合金轴压构件的极限承载力的计算偏于保守,而美国规范计算值比较接近试验结果.需要说明的是,由于本文试验数量较少,因此后续需要通过试验验证的有限元模型开展参数分析,进一步评估现有规范对高强铝合金轴心受压短柱的极限承载力计算的准 确性.

[1] GB 50429—2007 铝合金结构设计规范[S]. 北京:中国计划出版社,2007.

GB 50429—2007 Code for Design of Aluminium Structures[S] Beijing:China Planning Press,2007(in Chinese).

[2] 支新航,王元清,范圣刚,等. 高强度铝合金的工程应用及其稳定性研究进展[C]//中国钢结构协会结构稳定与疲劳分会第17届(ISSF—2021)学术交流会暨教学研讨会. 西安,中国,2021:358-361.

Zhi Xinhang,Wang Yuanqing,Fan Shenggang,et al. Engineering application and stability research progress of high strength aluminum alloy[C]// Proceedings of the 17th Colloquium of Institute of Structural Stability and Fatigue,China Steel Construction Society(ISSF—2021). Xi’an,China,2021(in Chinese).

[3] 李志强,刘小蔚,欧阳元文. 拉斐尔云廊大跨度铝合金屋盖结构施工模拟分析与方案对比[J]. 建筑结构,2020,50(增2):146-149.

Li Zhiqiang,Liu Xiaowei,Ouyang Yuanwen. Construction simulation and program comparison on large-span aluminum alloy structure of Rafael Roof[J]. Building Structure,2020,50(Suppl2):146-149(in Chinese).

[4] 张雪峰,崔家春,尹 建. 南京牛首山文化旅游区佛顶宫大穹顶大跨空间自由曲面铝合金网壳结构设计[J]. 建筑结构,2018,48(14):8-13.

Zhang Xuefeng,Cui Jiachun,Yin Jian. Structural design on large-span space freedom surface aluminum shell of the roof of Fo Ding Palace large dome in Nanjing Niushoushan Culture and Tourism Zone[J]. Building Structure,2018,48(14):8-13(in Chinese).

[5] 王立维,杨 文,冯 远,等. 中国现代五项赛事中心游泳击剑馆屋盖铝合金单层网壳结构设计[J]. 建筑结构,2010,40(9):73-76.

Wang Liwei,Yang Wen,Feng Yuan,et al. Design on single-layer aluminum shell roof of Swimming and Sword Gymnasium of Chinese Modern Five Competition Center[J]. Building Structure,2010,40(9):73-76(in Chinese).

[6] 张 伟,肖新科,魏 刚. 7A04铝合金的本构关系和失效模型[J]. 爆炸与冲击,2011,31(1):81-87.

Zhang Wei,Xiao Xinke,Wei Gang. Constitutive relation and fracture model of 7A04 aluminum alloy[J]. Explosion and Shock Waves,2011,31(1):81-87(in Chinese).

[7] 王元清,王中兴,胡晓光,等. 7A04高强铝合金L形截面柱轴压整体稳定性能试验研究[J]. 建筑结构学报,2016,37(6):174-182.

Wang Yuanqing,Wang Zhongxing,Hu Xiaoguang, et al. Experimental study on overall stability of 7A04 high strength aluminum alloy L-shaped section columns under axial compression[J]. Journal of Building Structures,2016,37(6):174-182(in Chinese).

[8] 王元清,王中兴,胡晓光,等. 循环荷载作用下高强铝合金本构关系试验研究[J]. 土木工程学报,2016,49(增2):1-7.

Wang Yuanqing,Wang Zhongxing,Hu Xiaoguang, et al. Experimental investigation on constitutive relationship of high strength aluminum alloy under cyclic loading[J]. China Civil Engineering Journal,2016,49(Suppl 2):1-7(in Chinese).

[9] 李进军,丁永君,王衬心,等. 7A04-T6铝合金圆管的材性试验和本构模型研究[J]. 钢结构(中英文),2019,34(12):35-39.

Li Jinjun,Ding Yongjun,Wang Chenxin,et al. Research on properties test and constitutive model of 7A04-T6 aluminum alloy tubes[J]. Steel Construction (Chinese & English),2019,34(12):35-39(in Chinese).

[10] 李振宇,王衬心,李进军,等. 7A04铝合金圆管构件轴压稳定性研究[J]. 天津大学学报(自然科学与工程技术版),2020,53(10):1036-1044.

Li Zhenyu,Wang Chenxin,Li Jinjun,et al. Stability of 7A04 aluminum alloy circular tubes under axial compression [J]. Journal of Tianjin University(Science and Technology),2020,53(10):1036-1044 (in Chinese).

[11] 刘佳钰,李雪峰,张 成,等. 7A04高强铝合金矩形管的弯曲性能参数化分析[J]. 城市道桥与防洪,2021(3):159-163.

Liu Jiayu,Li Xuefeng,Zhang Cheng,et al. Parametric analysis on bending properties of 7A04 high-strength aluminum alloy rectangular tube[J]. Urban Roads Bridges & Flood Control,2021(3):159-163(in Chinese).

[12] 刘佳钰,吴沛峰,张 成,等. 7A04铝合金矩管压弯构件稳定性有限元分析[J]. 城市道桥与防洪,2021(2):177-180.

Liu Jiayu,Wu Peifeng,Zhang Cheng,et al. Finite element analysis of stability of 7A04 aluminum alloy moment tube bending member[J]. Urban Roads Bridges & Flood Control,2021(2):177-180(in Chinese).

[13] Safarbali B,Shamanian M,Eslami A. Effect of post-weld heat treatment on joint properties of dissimilar friction stir welded 2024-T4 and 7075-T6 aluminum alloys[J]. Transactions of Nonferrous Metals Society of China,2018,28(7):1287-1297.

[14] Branco R,Costa J D,Borrego L P,et al. Effect of strain ratio on cyclic deformation behaviour of 7050-T6 aluminium alloy[J]. International Journal of Fatigue,2019,129:105234.

[15] Chaves V,Beretta G,Balbín J A,et al. Fatigue life and crack growth direction in 7075-T6 aluminium alloy specimens with a circular hole under biaxial loading[J]. International Journal of Fatigue,2019,125:222-236.

[16] Da Silva Savonov G,Camarinha M G G,Rocha L O,et al. Study of the influence of the RRA thermal treatment and plasma nitriding on corrosion behavior of 7075-T6 aluminum alloy[J]. Surface and Coatings Technology,2019,374:736-744.

[17] Hetz P,Suttner S,Merklein M. Investigation of the springback behaviour of high-strength aluminium alloys based on cross profile deep drawing tests[J]. Procedia Manufacturing,2020,47:1223-1229.

[18] GB/T 228.1—2010 金属材料拉伸试验第1部分:室温试验方法[S]. 北京:中国标准出版社,2010.

GB/T 228.1—2010 Metallic Materials—Tensile Testing—Part 1:Method of Test at Room Temperature[S]. Beijing:China Standards Press,2010(in Chinese).

[19] GB/T 5237.1—2017 铝合金建筑型材第1部分:基材[S].北京:中国标准出版社,2017.

GB/T 5237.1—2017 Aluminium Alloy Extruded Profiles for Architecture—Part 1:Mill Finish Profiles[S]. Beijing:China Standards Press,2017(in Chinese).

[20] Koiter W T. On the Stability of Elastic Equilibrium[M]. National Aeronautics and Space Administration,1967.

[21] EN 1999-1-1:2007 Eurocode 9:Design of Aluminium Structures—Part 1-1:General Structural Rules[S]. Brussels:European Committee for Standardization (CEN),2007.

[22] Aluminum Design Manual 2015. Specification for Aluminium Structures[S]. Washington,DC:Aluminium Association,2015.

Experimental Study on Local Buckling Behavior of 7075-T6 High-Strength Aluminum Alloy Stub Columns Under Axial Compression

Zhi Xinhang1,Wang Yuanqing1,Li Beibei1,Zhang Ying1,Fan Shenggang2,Ouyang Yuanwen3, 4

(1. Key Laboratory of Civil Engineering Safety and Durability of Ministry of Education,Tsinghua University,Beijing 100084,China;2. Key Laboratory of Concrete and Prestressed Concrete of Ministry of Education,Southeast University,Nanjing 210096,China;3. Shanghai Tongzheng Aluminium Structure Construction & Technology Co.,Ltd.,Shanghai 200012,China;4. Shanghai Jianke Aluminium Structure & Architecture Research Institute,Shanghai 201612,China)

Seven H-section stub column tests were conducted to investigate the local buckling performance of 7075-T6 high-strength aluminum alloy extruded H-section stub columns. The material properties,initial geometric imperfections,failure modes,critical local buckling strengths,and load carrying capacities of the specimens were analyzed. The nominal yield strength of the 7075-T6 aluminum alloy was approximately 536MPa,and the mean values of the local geometric imperfection amplitude ratios of the width of flanges and webs were 0.29% and 0.04%,respectively,which could be classified as high-precision according to GB/T 5237.1—2017. The critical local buckling load was determined using the strain reversal and2methods,which are based on the measured surface strain and lateral deflections of plates,respectively. The critical local buckling stress,ultimate strengths of the specimens,and the ratios of local buckling stress to ultimate strength declined as the width to thickness ratios of the plates increased,indicating that it is reasonable to utilize post buckling strengths of sections in structural design. Based on these results,current design standards,i.e.,Chinese code for the design of aluminium alloy structures GB 50429—2007,European EN 1999-1-1:2007(EC9),and American Aluminum Design Manual 2015(ADM)were evaluated. GB 50429—2007 and EC9 standards predict local buckling resistance by using the effective thickness method,whereas ADM predicts the local buckling resistance of aluminum alloy members through strength reduction of the whole cross-section. The mean values of strength ratios for GB 50429—2007,EC9,and ADM were 0.840,0.824 and 0.923,respectively,indicating that GB 50429—2007 and EC9 offer conservative predictions for ultimate strengths of 7075-T6 high-strength aluminum alloy H-section stub columns,whereas ADM is relatively accurate.

high-strength aluminum alloy;axial compression test;H-section stub column;local buckling

10.11784/tdxbz202106026

TU391

A

0493-2137(2022)07-0745-09

2021-06-18;

2021-08-28.

支新航(1998— ),男,博士研究生,zhixh20@mails.tsinghua.edu.cn.Email:m_bigm@tju.edu.cn

李贝贝,lbbhfut@163.com.

国家自然科学基金资助项目(51878377);国家自然科学基金重点资助项目(51738009);博士后创新人才支持计划资助项目(BX20200193).

the National Natural Science Foundation of China(No. 51878377),the Key Program of the National Natural Science Foundation of China(No. 51738009),China National Postdoctoral for Innovative Talents(No. BX20200193).

(责任编辑:金顺爱)