某地下厂房通风结构改造与实践研究

2022-05-12赵合全

赵合全

(中铁十四局集团大盾构工程有限公司 江苏南京 211899)

1 引言

改革开放以来,我国地下工程发展迅速,无论是在水利水电工程,还是在矿井开挖或隧道开挖领域,其数量呈指数型增长,涌现出越来越多的地下洞室群。而地下洞室群中地下厂房通风是保障施工安全的主要技术手段之一[1-3]。地下洞室群具有纵横交错,平、斜、竖相贯等特点,洞内的施工通风气流是一种复杂的三维非稳态流动,流体的各种物理参数都随时间和空间发生随机变化,其施工通风特性具复杂性和相异性。如何更好地真实模拟通风方案及施工条件下的实际通风效果以及优化通风设计是目前工程设计人员面临的主要难题。

近年来,基于计算流体动力学的施工通风流场三维数值模拟逐渐运用于地下洞室群施工期通风优化设计,该方法能考虑实际通风流场中存在射流、回流、紊流等区域的各向异性,模拟不同通风方案。Musto[4]和Nan Chunzi[5]采用数值模拟方法研究了射流风机参数对隧道通风系统的影响。Isidro Diego[6]提出了一种利用CFD手段计算任意几何形状隧道内空气损失的方法并通过理论计算验证了该方法的准确性和适用性。孙会想等[7]依托白鹤滩水电站工程,构建了三维非稳态湍流场模型,研究了复杂地下洞室群开挖期通风散烟特点和规律,提出一套高效节能的“进+排”通风系统。高彦明等[8]优化了现有自然通风网络模型,并利用优化后的模型计算了大万山岛海水抽水蓄能电站全年的自然通风情况。施晨等[9]运用CFD方法结合现场测试数据进行模型验证之后,针对2种优化方案进行CFD数值计算选取优化方案,并根据该方案进行现场试验。马希平[10]运用数值模拟方法,结合二郎山特长隧道现场测试数据,研究热位差对斜井反井法施工通风的影响。

目前的研究大部分都是针对其特定结构洞室,对本厂房的通风结构不适用。因此,本文以某洞室群地下厂房区域为研究对象,对洞室群前期的通风结构进行改造,使其保证后续施工中主厂房内的流场流动性,并将此方案运用于实际工程,最终确定其通风可行性。

2 厂房前期通风情况

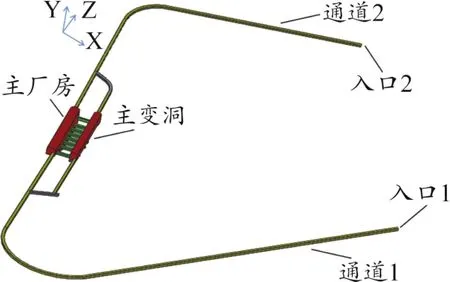

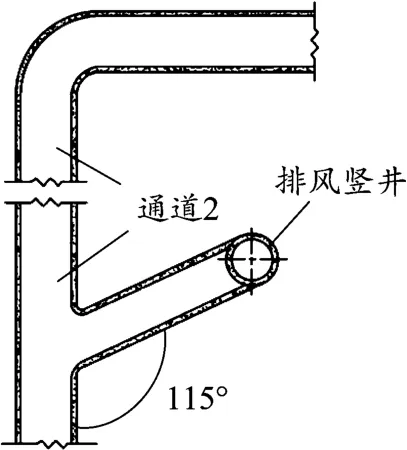

某地下厂房前期采用双向同时爆破的方式进行开挖,如图1所示,在未贯通前通道1及通道2同时施工,均采用压入式送风的通风方式。待厂房贯通后,原有的通风方式已经不能满足正常的工作,因此需要对之前的通风结构进行改造。改造方案初步定为在现有结构上增加一通风竖井,将一风机置于主厂房入口送风,一风机置于竖井下端抽风,形成压入抽出式的混合型通风方式。

图1 某地下厂房前期施工布置

3 通风优化数值模型

3.1 数学模型选定

为了准确描述洞室内的气体流动,数学模型的建立需满足以下假设:

(1)气体为非定常的粘性不可压稳态湍流流动。

(2)不考虑洞室内的机电设备散热,计算域内无内热源,不与外界发生热量交换,忽略通风气体流动过程中的温度变化。

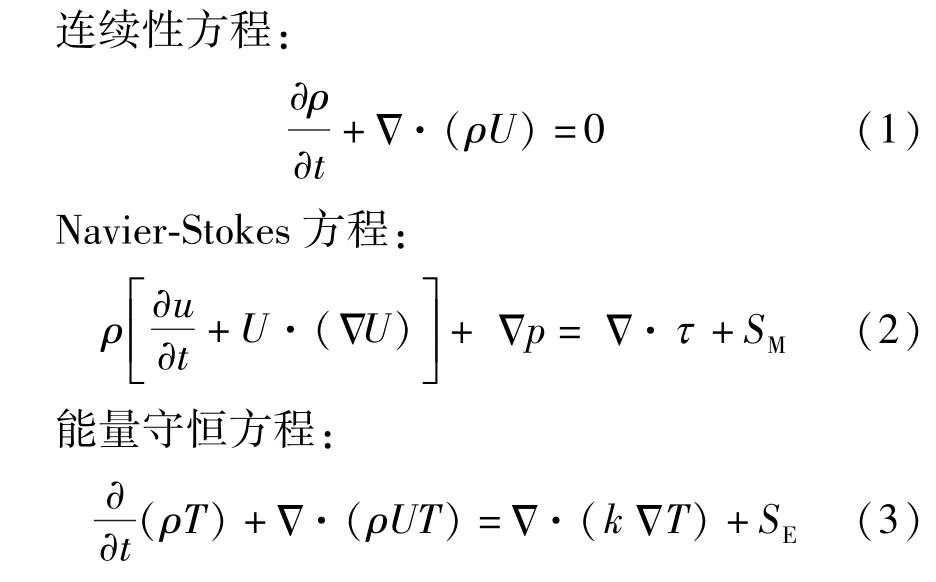

基于以上假设,气体的流动遵循质量守恒定律、动量定理、能量守恒与转换定律等定理,由此导出的控制方程如下:

式中:ρ为空气密度;U=(u,v,w)为气体流速;p为气流压力:τ为粘性应力:SM为动量方程的广义源项;T为温度;k为空气热传导率;SE为能量方程的源项。

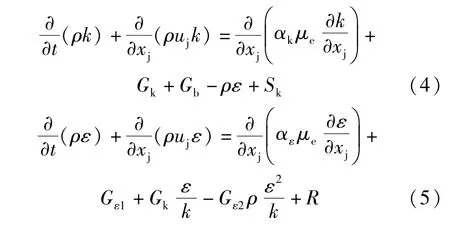

地下洞室群内的气体流动为典型的湍流流动,其中RNGk-ε模型考虑到了湍流旋涡,而且在预测近壁面流动和低雷诺数流动方面具有很大的优势,在精度和效率方面表现良好。因此,本文采用RNGk-ε模型来模拟地下洞室群内的通风情况。湍流动能k和湍流动能耗散率ε由以下输运方程得到:

式中:μe=μl+μt为有效湍流粘度,μl为运动粘度系数,μt为湍流粘度系数;Gk为平均速度梯度产生的湍流动能;Gb为浮力产生的湍流动能;αk和αε分别为k和ε的反有效普朗特数;Cε1和Cε2为常数,其值分别为1.42和1.68。

3.2 几何模型建立

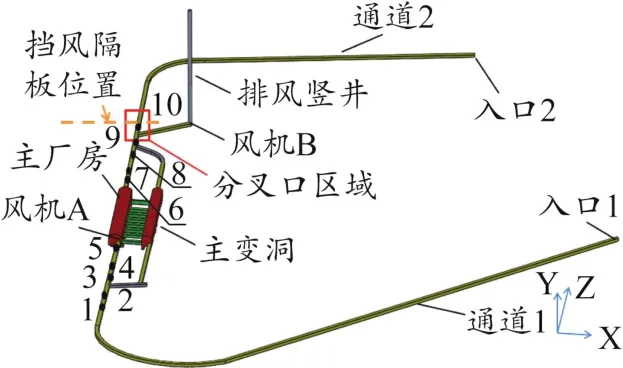

在改造通风方案中,增加的排风竖井作为污风排出的主要通道,其布置位置对地下洞室群的整体通风效果有重要影响。结合工程实际以及现场地形因素限制,提出竖井通道与通道2夹角为115°的方案,如图2所示,并建立其几何模型,如图3所示。

图2 竖井位置示意

图3 几何模型

3.3 边界条件设定

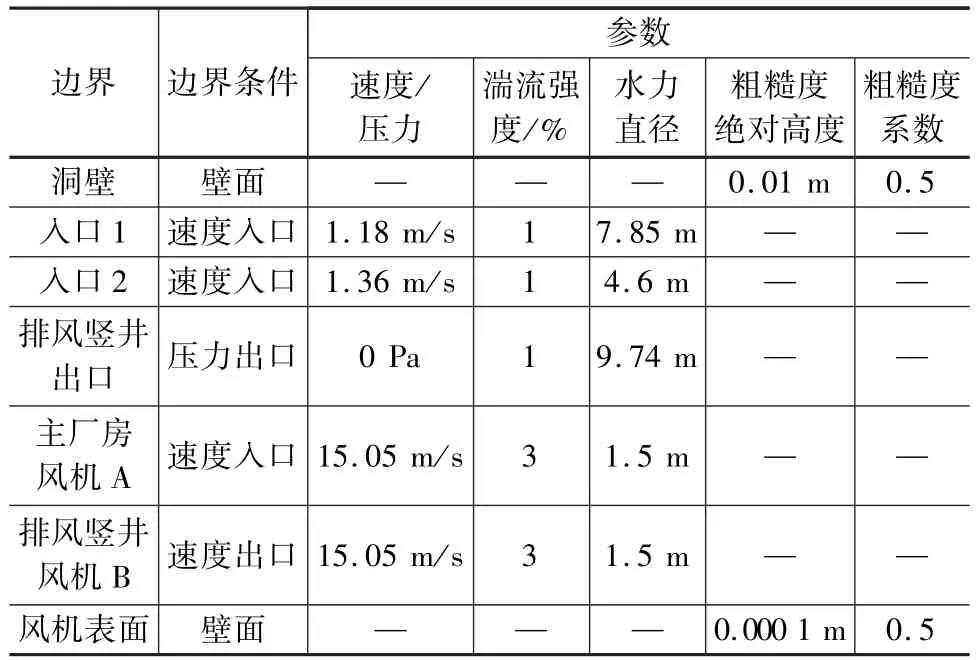

根据洞室内现场情况及实测数据确定数值模拟主要设置参数。数值模型中边界条件具体设置如表1所示。

表1 数值模拟边界条件及参数设置

4 通风优化结构模拟与实践

4.1 通风结果模拟分析

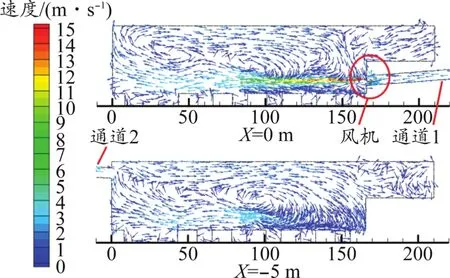

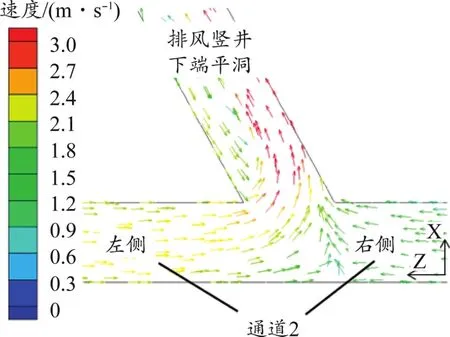

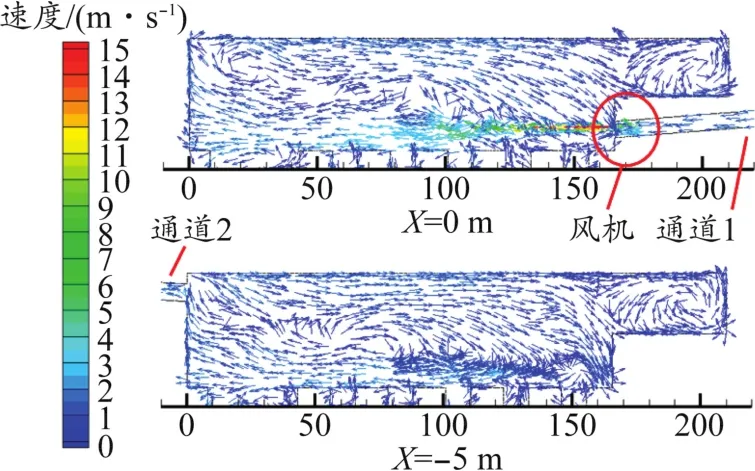

速度场分布是分析流体动力学的关键特征之一。由于主厂房形状不规则,且进出口与多条支洞相连,洞内通风气流形态复杂,因此在主厂房不同的位置建立截面研究内部流场。由图4可以看出,由于风机射流的存在以及主厂房形状不规则,洞内流场分布较为复杂,来自入口风机的高速射流沿洞室底部向前流动,射流边界不断扩展;当气流到达主厂房洞壁后受到阻挡向上流动,一部分由通风兼安全洞排出,另一部分受顶部洞壁阻挡后向后流动产生回流。由于上下两股方向相反的气流之间存在速度差,因此在洞室内形成漩涡,在x=0 m到x=120 m范围内存在两处较大范围的漩涡,部分污染物会在涡流区域内循环,需要较长时间进行稀释和排放,对污风的排出有不利影响。由图5可以看到在排风竖井下端平洞与通道2的分叉口区域的流场情况,其左侧流场流速大于右侧流场流速,可知竖井平洞左侧流场抑制了右侧流场的空气从排风竖井排出,因此从主厂房流入通道2的空气也相应会被抑制。

图4 主厂房速度矢量图

图5 分叉口区域速度矢量图

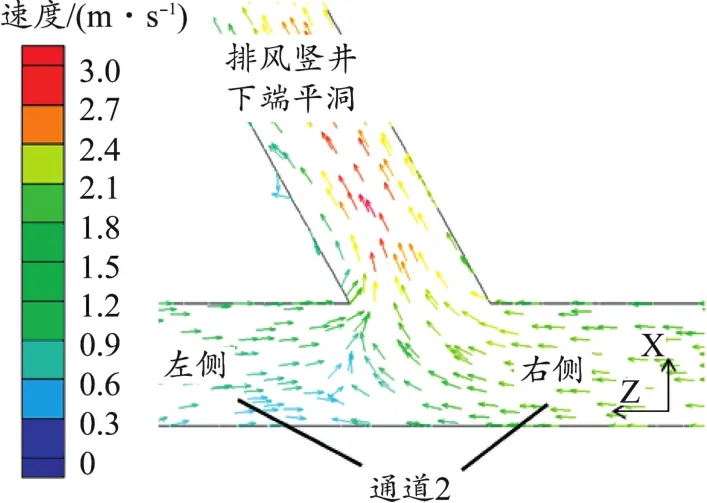

针对上述通风情况,为增大负压风机对主厂房空气流动的作用,通过增设挡风隔板的方式来阻挡部分左侧的空气,改变隧道通风走向来改善主厂房的通风效果,挡风隔板位置如图3所示。图6为增设挡风隔板后主厂房内空气流动的变化,图6与图4相比,图6中的漩涡范围明显变小,且流场分布更均匀。从图7中可知,挡风隔板的增加使得竖井平洞右侧的空气流速明显增大,从而更有利于主厂房中的污风排出,对改善主厂房通风效果有一定作用。

图6 主厂房速度矢量图(优化后)

图7 分叉口区域速度矢量图(优化后)

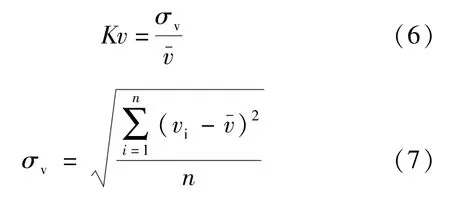

为更加合理直观地对比挡风隔板增设前后洞室内的气流组织效果,引入速度非均匀系数对洞室内工作区域速度分布的均匀程度进行评价。速度不均匀系数由式(6)定义[11-12]:

式中:σv为速度的均方根偏差;为空气的平均速度。

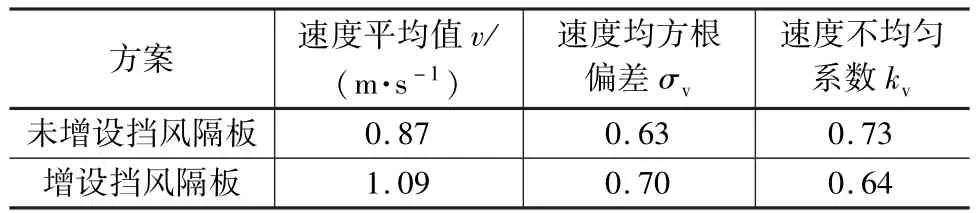

显然,速度不均匀系数值越小,表明空气分布越均匀。在距主厂房地面1.7 m处平面上选取500个等距测点,距主变洞地面1.7 m处平面上选取300个等距测点,调取各测点的风速值按式(6)进行计算,结果如表2所示。

表2 主厂房内工作平面速度不均匀系数

由表2可以看出,当洞内空气达到稳态后,增设挡风隔板后主厂房工作平面的平均速度提高25.3%,而速度不均匀系数则降低了12.33%。

4.2 现场应用及模型验证

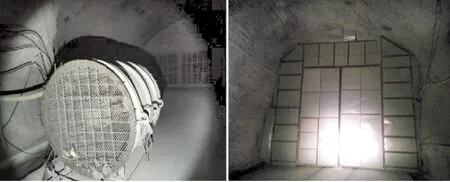

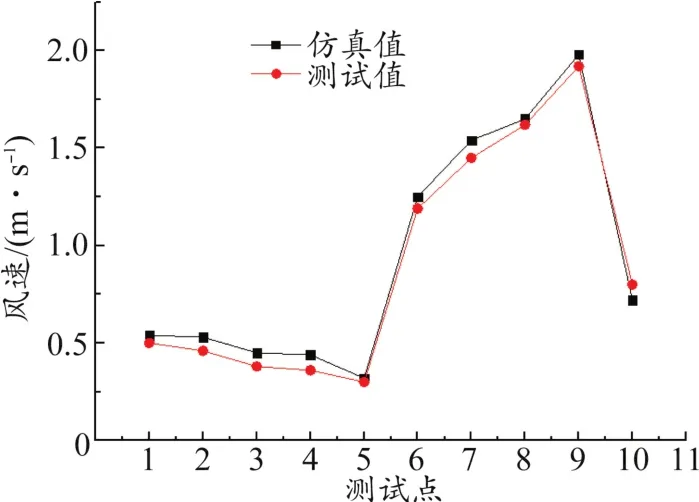

将竖井通风以及增设挡风隔板的通风形式应用于实际工程中,如图8所示,并沿通道1→主厂房→通道2方向上进行现场测试测量风速,测量点位置在图3中标出。与仿真结果进行对比,结果如图9所示,风速的数值模拟结果与现场实测结果变化规律大致相同,平均相对误差为8.7%,仿真值与实测值基本吻合,证明了本文建立的数值模型的正确性。

图8 风机增设及挡风隔板增设

图9 特征点风速实测值与仿真值对比

5 结论

(1)本文以某洞室群工程地下厂房为例,对其施工前期的通风结构进行改造,应用FLUENT软件对地下洞室群的通风情况进行了仿真研究。

(2)提出了增加竖井排风及增加挡风隔板的方式来改变通风系统结构,采用混合式通风方式使地下厂房形成下进上出的通风气流。增设挡风隔板后主厂房工作平面的平均速度提高25.3%,而速度不均匀系数则降低了12.33%。

(3)将改造方案运用于实际工程,并通过现场测试验证了仿真模型正确性,风速的数值模拟结果与现场实测结果变化规律大致相同,平均相对误差为8.7%。