放电等离子体烧结制备高透明羟基磷灰石陶瓷

2022-05-12王蒙蒙周蓓莹顾士甲王连军

王蒙蒙,黄 平,周蓓莹,顾士甲,王连军,b,江 莞

(东华大学 a.材料科学与工程学院,b.先进玻璃制造技术教育部工程研究中心,c.功能材料研究中心,上海 201620)

透明陶瓷不仅具有陶瓷固有的高力学性能和优异的抗热冲击性能,还具有与玻璃相似的高透过率,被广泛应用于照明、激光、医疗、航空航天等领域[1-2]。目前,研究较多的透明陶瓷主要有Al2O3[3-4]、YAG[5-6]和MgO[7]等,但是上述透明陶瓷的制备条件较为苛刻,烧结温度高(一般1 300 ℃以上),这限制了透明陶瓷的进一步功能化。

羟基磷灰石(Ca10(PO4)6(OH)2,HAP)陶瓷具有较高的透过率,以及与骨骼和牙齿相似的化学成分及良好的生物活性,在照明、医疗等领域具有广泛的应用前景[8-9]。研究发现,羟基磷灰石透明陶瓷烧结温度较低,通常只需1 100 ℃[8,10-11]。Li等[8]以HAP微球为原料,利用放电等离子体烧结(spark plasma sintering,SPS)技术在1 000 ℃、50 MPa条件下烧结得到HAP透明陶瓷,该陶瓷在可见光区域透过率较低,仅为40%~66%。Wang等[11]以HAP纳米棒为原料,在900 ℃马弗炉中烧结1 h,然后在150 MPa压力下经875 ℃热处理1 h,制备得到在波长645 nm处透过率为66%的HAP透明陶瓷。Tan等[12]制备了高透明的HAP样品,但是制备过程中烧结压力高达2.0~5.0 GPa。Kim等[13]以粒径为100 nm的HAP粉体为原料,在1 000 ℃、80 MPa条件下烧结并经800 ℃退火后,得到在可见光区域透过率为70%~80%的透明陶瓷,但仍低于理论透过率(89%)。HAP陶瓷透过率难以接近理论值的现状限制了其进一步的应用[14-15]。如何在低烧结温度和低烧结压力条件下制备高透过率的HAP陶瓷是目前亟待解决的难题。随着科技的发展,研究者们发现快速烧结技术有利于烧结的致密化和粒径的细化,通过控制微观形貌制备亚微米级的透明陶瓷,可有效提高材料的透过率[16]。笔者课题组通过水热法合成棒状介孔HAP纳米粉体,利用SPS技术制备具有超高透过率的HAP透明陶瓷,其在可见光区域的透过率最高可达88%[17]。因此,系统研究HAP粉体粒径及制备工艺对陶瓷透过率的影响具有重要的意义。

本文通过水热法制备得到结晶性好和比表面积大的介孔HAP纳米棒粉体,利用SPS技术于900 ℃制得具有高透过率的HAP陶瓷,实现了HAP陶瓷的低温致密化烧结,并且重点研究介孔HAP纳米棒的粒径、烧结温度及烧结压力对透明陶瓷透过率的影响。

1 试验部分

1.1 HAP粉体的合成

分别取适量的Ca(NO3)2·4H2O(国药集团化学试剂有限公司,纯度≥99%)和(NH4)2HPO4(国药集团化学试剂有限公司,纯度≥98.5%)溶解在去离子水中,获得不同浓度的硝酸钙溶液和磷酸氢二铵溶液,通过调节原料的浓度来控制HAP纳米粉体的粒径,配制的溶液浓度如表1所示。

表1 不同浓度的原料配比Table 1 Different concentrations of raw materials mol/L

将300 mL Ca(NO3)2溶液逐滴滴加到90 mL (NH4)2HPO4溶液中,滴加过程中持续搅拌,2 h左右滴加结束,然后继续反应2 h。反应过程中使用氨水(NH3·H2O,25%)调节pH值保持在10左右,搅拌器的转速为550~600 r/min,反应温度为0 ℃左右。将得到的悬浊液转入高压反应釜中,水热反应温度为130 ℃,反应时间为24 h,将得到的沉淀物进行水洗、醇洗,充分干燥后得到HAP粉体。

1.2 HAP透明陶瓷的制备

利用放电等离子体烧结炉(Dr.Sinter 725型,Sumitomo Coal Mining Co.Tokyo,Japan)将制得的HAP粉体烧结成透明陶瓷块体,所用石墨模具内径为10 mm。烧结条件:首先3 min升温至700 ℃,然后以100 ℃/min的速率升温至烧结温度,最后保温2~3 min。对获得的样品进行抛光处理后得到表面光滑平整的HAP陶瓷块体。

1.3 测试与表征

采用场发射扫描电子显微镜(SEM,Hitachi S-4800型)和场发射透射电子显微镜(TEM,JEM-2100型)观察样品微观形貌;采用X射线衍射仪(XRD,D/max-2550 PC型,Rigaku,Japan)检测样品的晶体结构;采用纳米粒度分析仪(Litesizer 500型,Antpa,Austria)测试HAP粉体的粒径;采用全自动比表面和孔径分布分析仪(Quantachrome Autosorb-iQ型,America)进行氮吸附-脱附等温线测试;采用紫外-可见光吸收光谱仪(Lambda 950型,PerkinElmer,America)测试样品的透过率。

2 结果与讨论

2.1 粉体微观形貌及生长机理分析

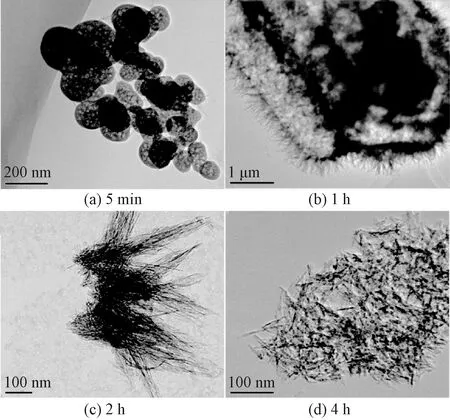

在0 ℃下反应不同时间得到的HAP粉体的TEM图如图1所示。

图1 反应不同时间制得的HAP粉体的TEM图(0 ℃)Fig.1 TEM images of powders prepared at different reaction time(0 ℃)

从图1可以看出:反应5 min后,HAP粉体为非晶态絮状团聚物;反应1 h后,团聚物边沿处生长出针状晶须;反应2 h后,针状晶须生长,且大部分细针状晶粒团聚在一起,此时滴加过程已完成;反应4 h后,晶粒仍然呈针状分布于溶液中,但与反应2 h的样品相比,晶粒发生生长,形貌趋向于棒状。通过观察HAP晶粒的生长过程可知,反应过程中HAP晶粒遵循溶解-扩散转移-重结晶的传统晶化过程。同时,由于没有在溶液中添加任何诱导成核的晶种,因此该过程为均相成核[18]。

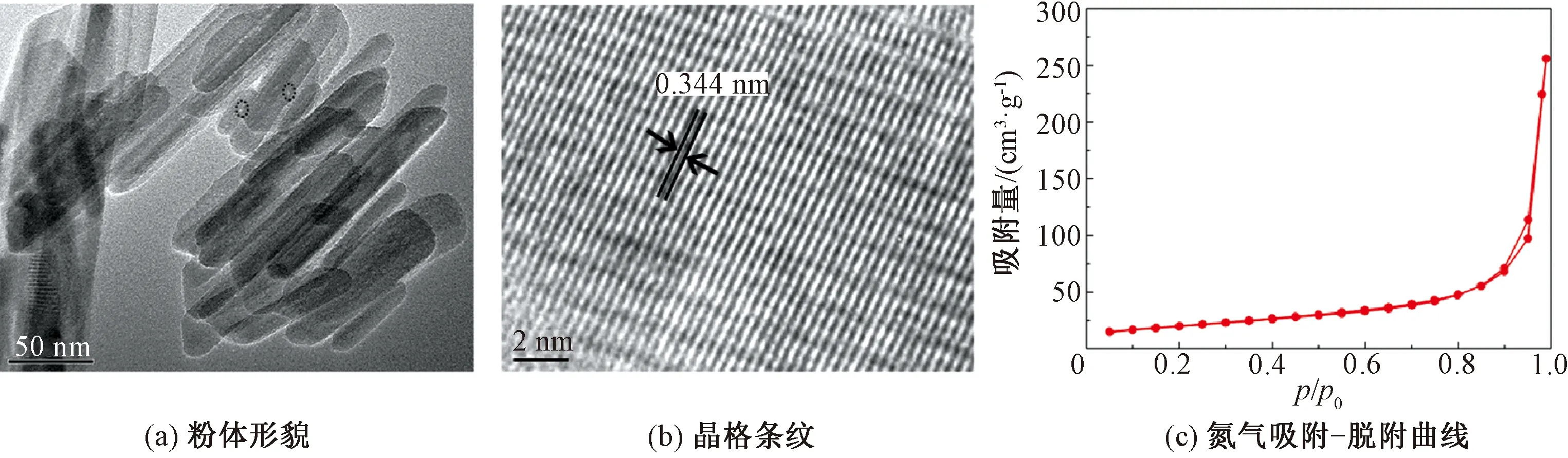

利用透射电镜观察水热处理后的HAP粉体的微观形貌,如图2(a)和(b)所示。由图2(a)可以清楚地看出,水热反应后HAP晶粒呈棒状,长径比约为5~8,并且可以观察到介孔(见图2(a)虚线圆圈标注)。此外,高分辨TEM图显示出清晰的晶格条纹,晶面间距为0.344 nm,对应于HAP的(002)晶面。图2(c)为HAP纳米棒的氮气吸附-脱附曲线,此等温线属于IUPAC分类中的V型,结合TEM数据可知制得的HAP纳米棒具有介孔结构。与传统的纳米粉体相比,HAP介孔粉体可在烧结过程中原位坍塌形成新的表面,增加了烧结驱动力,有利于降低陶瓷的烧结温度[19]。

图2 水热反应后HAP粉体的TEM图和氮气吸附-脱附曲线Fig.2 TEM images and nitrogen adsorption-desorption curve of HAP powders after hydrothermal treatment

由于晶粒生长遵循溶解-扩散转移-重结晶的过程,反应溶液的过饱和度会影响晶粒的尺寸[20],因此通过调节反应溶液的浓度,可以制备不同尺寸的HAP纳米晶。由不同浓度反应溶液制得的HAP纳米晶的SEM和TEM图如图3所示。由图3可知,随反应溶液浓度的增加,HAP纳米棒的形状更为规整,但晶粒尺寸呈现明显的梯度分布,而溶液浓度继续增大时小尺寸晶粒数量减少。

图3 由不同浓度反应溶液制得的HAP粉体形貌Fig.3 Morphology of powders prepared with different concentrations of solutions

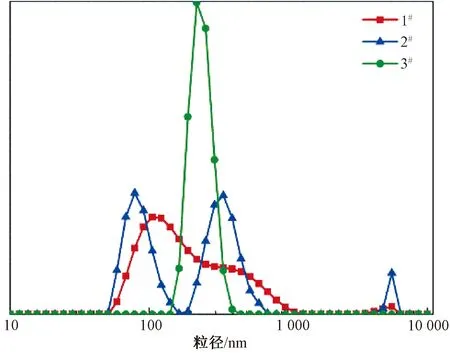

对所制备的HAP粉体进行粒度测试,结果如图4所示。由图4可知,随着反应溶液浓度的增大,HAP粉体粒径分布的主峰由50 nm增大至200 nm,这是因为溶液浓度增大有利于晶粒的生长。同时,在1#和2#样品中检测到2~3个主峰,与TEM图中观察到的晶粒尺寸呈梯度分布的现象一致。这可能是因为HAP纳米晶的生长过程为均相成核,反应初期晶核浓度较低但原料充足,因此晶粒得到充分生长;而反应后期形成的晶核由于原料有限,无法沿棒状轴向充分生长。所以,当反应浓度增大时,还会生成一些较小的球状粉体。

图4 不同浓度的反应溶液制备得到的 HAP粉体的粒径分布Fig.4 Particle size distribution of HAP powders prepared with different concentrations of solutions

2.2 粉体粒径、烧结温度和烧结压力对陶瓷透过率的影响

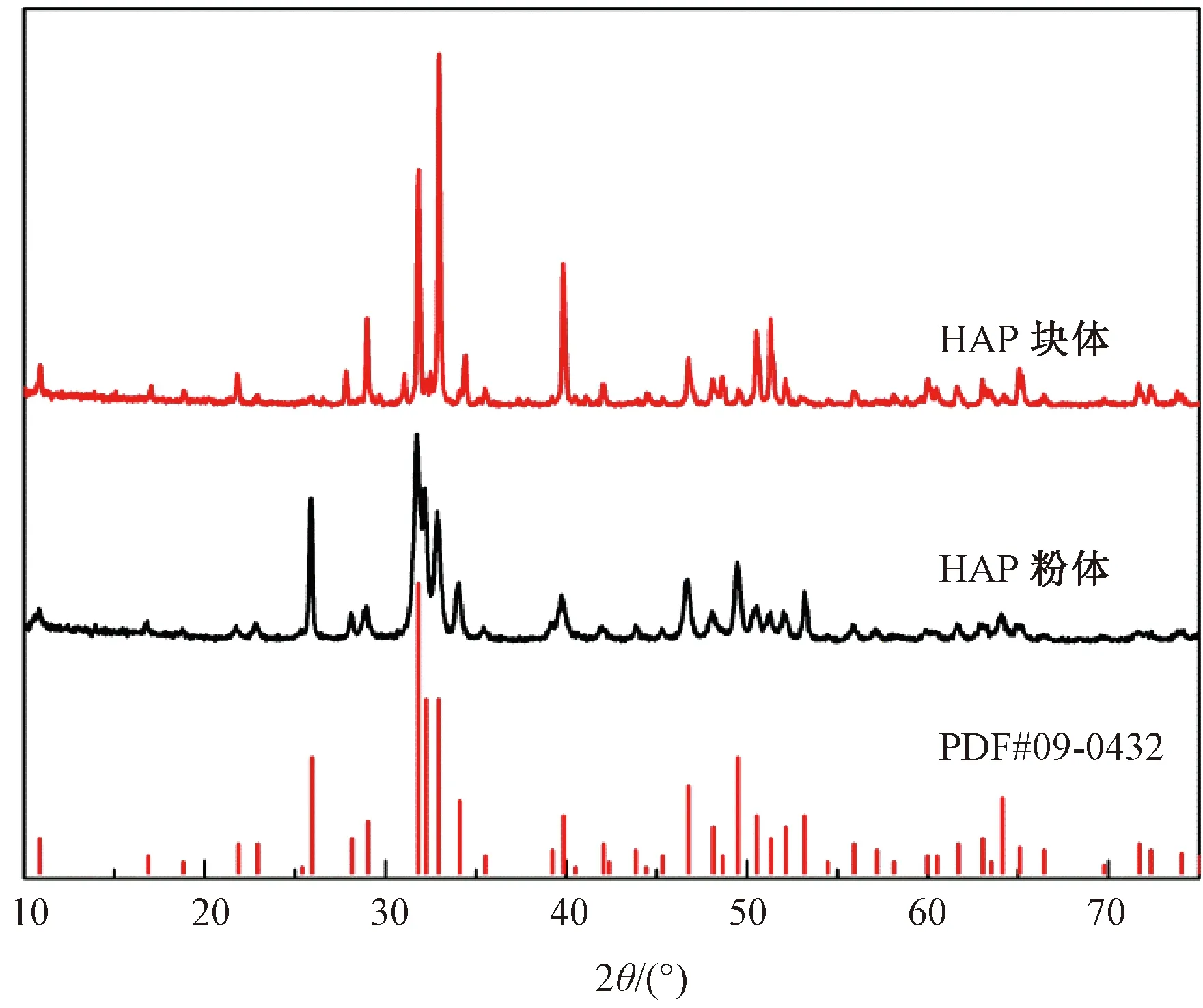

图5是HAP粉体和块体的XRD图。通过与HAP的标准卡片比对可知,粉体和块体的衍射峰均与标准卡片数据一致,未发现杂相,说明烧结并未改变HAP的晶体结构。烧结后样品的衍射峰峰宽变窄、强度增大,说明烧结后样品的结晶度得到了明显提高。

图5 HAP粉体和块体的XRD图及其 标准卡片(PDF#09-0432)Fig.5 XRD patterns of HAP powders,bulks and the standard data (PDF#09-0432)

透明陶瓷中残留的气孔会导致陶瓷内部光散射严重,造成透过率降低。因此,在烧结过程中影响气体排出的因素,如粉体的尺寸、烧结温度及压力,会直接影响陶瓷块体的透过率[16]。图6为不同粒径HAP纳米棒烧结得到的HAP陶瓷块体的照片及SEM图。由图6可知,随着反应溶液浓度的增大,制得的HAP陶瓷透过率先增加后减小。其中,2#样品获得的HAP陶瓷的透明度最高,可以清晰地看到样品下方的文字。同时,由SEM图可以看出,1#样品内残留气孔较多,严重影响了陶瓷的透过率,与实物图一致。这主要是因为1#样品的HAP粉体粒径较小,表面活性较高,粉体容易发生团聚,在烧结过程中气体难以排出,导致陶瓷内孔隙率较大,内部光散射严重,透过率较低。在2#样品中,粉体粒径呈梯度分布,小粒径的粉体能起到很好的填充作用,有利于烧结致密化,提高陶瓷的光透过率。而3#样品的HAP粉体粒径较大,烧结后陶瓷的部分晶粒尺寸达到400~600 nm,与可见光波长相当,陶瓷内部的米氏散射增强,透过率下降。

图6 不同粒径的HAP粉体烧结后的陶瓷 块体照片和相应的SEM图Fig.6 Photos and SEM images of ceramic blocks sintered from HAP powders with different particle size

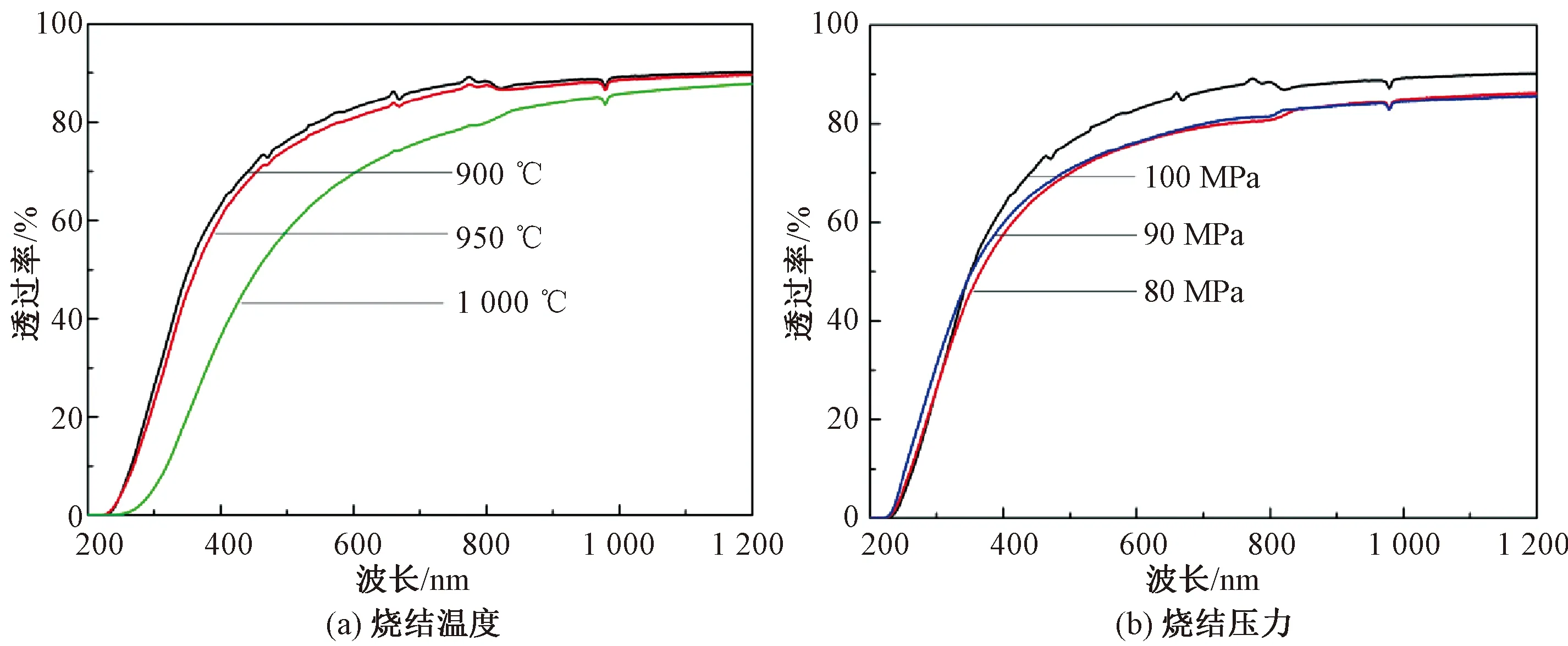

图7为HAP陶瓷透过率随烧结温度和烧结压力的变化趋势。由图7(a)可知,保持烧结压力为100 MPa,烧结温度为900 ℃时陶瓷的透过率在可见光波长550 nm处达80%以上,继续升高温度会导致晶粒过分长大,陶瓷内部的米氏散射增强,透过率降低[9]。此外,烧结压力也会影响陶瓷的透过率。由图7(b)可知,保持烧结温度为900 ℃,随着烧结压力的增大,块体陶瓷的透过率有所增加。这是因为SPS过程中施加压力有利于迅速排出内部气体,减少陶瓷中残留的气孔,从而获得更高的透过率。

图7 烧结温度和烧结压力对HAP陶瓷透过率的影响Fig.7 Effect of sintering temperature and pressure on the transmittance of HAP ceramics

3 结 语

介孔纳米HAP粉体通过放电等离子体烧结技术成功制备得到高透过率HAP透明陶瓷。重点研究粉体粒径、烧结温度和烧结压力对陶瓷透过率的影响,确定了透明陶瓷的最佳制备工艺。研究表明,粉体粒径呈梯度分布有利于陶瓷透过率的提高,其中小粒径粉体颗粒既不易发生团聚又能起到很好的填充作用,有利于烧结致密化。陶瓷的透过率明显受到烧结温度和烧结压力的影响:烧结温度过高会导致晶粒过分长大,米氏散射增强,透过率降低;烧结压力增大有助于减少陶瓷中残留的气孔,提高透过率。当设定烧结温度为900 ℃、烧结压力为100 MPa时,所制备的HAP陶瓷在可见光波长550 nm处的透过率达80%以上。