高原铁路特长隧道蓄风房通风技术研究

2022-05-11梁永忠LIANGYongzhong

梁永忠 LIANG Yong-zhong

(中铁十二局集团第一工程有限公司,西安 710038)

0 引言

目前,特长隧道多根据平行隧道设置情况,采用巷道式通风,取得了良好的效果。而铁路特长隧道因其特殊性,一般设置平导,给隧道实施巷道式通风提供了条件。[1]

铁路隧道前期采用压入式通风,随着隧道掘进距离的增加,采用巷道式通风,一般地,将新鲜风进风通道设置在主洞,通过平导行车及作为污风排出通道,并设置射流风机进行局部加压,以加速风流速度。

隧道通风成本由风机、风管购置及更换费用、通风电费及通风管理费等,其中,通风电费占比达80%以上,故降低隧道通风成本的关键在于降低通风电费,而降低通风电费的关键在于降低通风机功率。因此如何降低通风机功率是问题关键所在。

本文依托高原地区铁路特长隧道,对隧道通风成本影响因素进行研究,并重点分析了通风机功率影响因素,提供了一种蓄风房通风技术,可为今后类似工程的施工通风问题提供一定的参考和经验。

1 工程概况

某高原铁路隧道位于四川省甘孜州境内,海拔约3100m,该隧道设置平导作为辅助坑道,同时平导设置避车洞,平导与主洞之间设置人行通道,隧道独头最长供风长度达7625m,单口掘进距离长,通风难度大,且高海拔地区气压低、含氧量低,对隧道通风效果有较大折损,故若只是利用传统压入式通风不但难以满足施工要求,且通风成本也会大大增加。[2]-[3]

2 技术分析[4]-[6]

通风机功率的大小主要决定于风机供风量、风机工作风压、风机工作效率、风机功率储备系数,其中风机工作效率、风机功率储备系数为常数,风机供风量取掌子面最大作业人数需风量、洞内最小回风速度需风量、循环爆破排烟需风量、内燃机机械功率需风量、有害气体排除需风量中的最大值,该值也是定值,故降低通风机功率的核心手段为降低风机工作风压。

风机工作风压与风管摩擦系数、空气密度、风管百米漏风率、通风管长度、通风管直径、掌子面需风量有关,其中空气密度取常值;风管摩擦系数、风管百米漏风率可通过选取优质风管、通风过程管理中进行常态化维护或及时更换风管来确保风管摩擦系数、百米漏风率为稳定值,可认定为常值;掌子面需风量为计算值,根据上述描述,亦为定值;通风管最小直径与掌子面需风量、风机供风量及经济风速有关,掌子面需风量、经济风速为定值,风机供风量与通风长度有关,在保证隧道车辆和机械通行要求及台车走行的情况下,通风管直径取最大值,故通风管直径亦可认定为常值。故在其他参数值确定的情况下,降低一次性通风长度可有效降低风机工作风压,同时该高海拔高原项目隧道内辅助坑道、横通道、避车洞较多,可充分利用该有利条件保证风流回流而形成压入式通风和巷道式组合通风,进一步降低风机工作风压,进而有效降低通风机功率。

3 通风技术

3.1 工艺流程

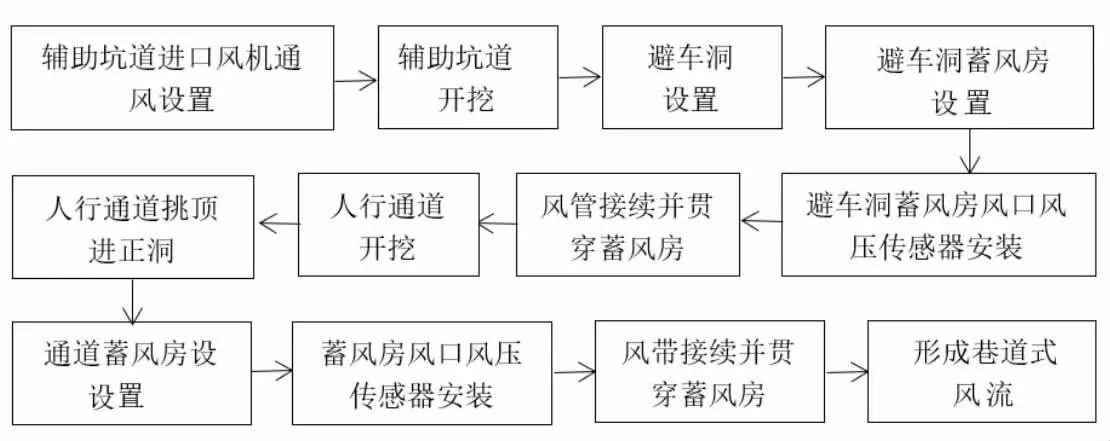

以隧道主洞口不具备进洞条件,从平导第一处人行通道向主洞洞口及掌子面两个方向施工为例,来说明该通风技术。高原铁路特长隧道蓄风房通风工艺流程图见图1。

图1 工艺流程图

3.2 关键通风技术[7]-[10]

3.2.1 避车洞施工

辅助坑道开挖至避车洞处及时进行避车洞设置,避车洞施工应与主洞工艺一致,喷射砼平整度需严格控制,确保砼面轮廓、平面圆顺,确保对风阻的影响降到最低;喷射砼施工完毕后对洞内进行充分打扫、高压水枪冲洗,确保风流中无粉尘、杂质。

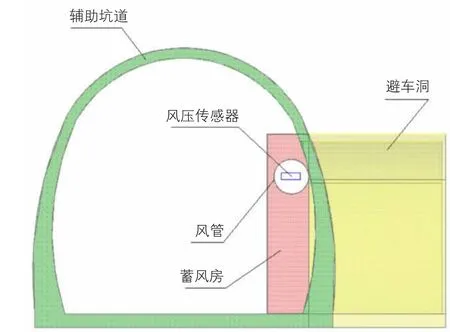

3.2.2 避车洞蓄风房施工及风压传感器安装

独头长距离压入式通风蓄风房应充分利用隧道避车洞,故蓄风房设置侧别应与隧道避车洞侧别一致,通过设置蓄风房将长距离压入式通风距离切割成短距离蓄力通风,大大降低一次性通风距离。蓄风房设置在有避车洞的一侧,蓄风房采用彩钢瓦或其他具备一定刚度的薄壁材料将避车洞围闭成一个封闭空间,风管出入口直径要与风管直径相匹配,风口设置带传感器装置的风压测定仪,传感器与出风口轴流风机联动,当低于设定风压,出风口轴流风机叶片加速旋转,当高于设定风压,出风口轴流风机叶片减速旋转,降低通风距离的同时动态调整风压,确保有效降低接续风机的风压。避车洞蓄风房结构示意图见图2。

图2 避车洞蓄风房结构示意图

3.2.3 风管安装

蓄风房设置到位后,从辅助坑道洞口引入主轴流风机风管,风管与每个蓄风房进风口接缝处务必用防水防蚀密封胶做好密封处理。

3.2.4 人行通道施工

辅助坑道开挖至人行通道处,进行人行通道设置,之后挑顶进正洞。

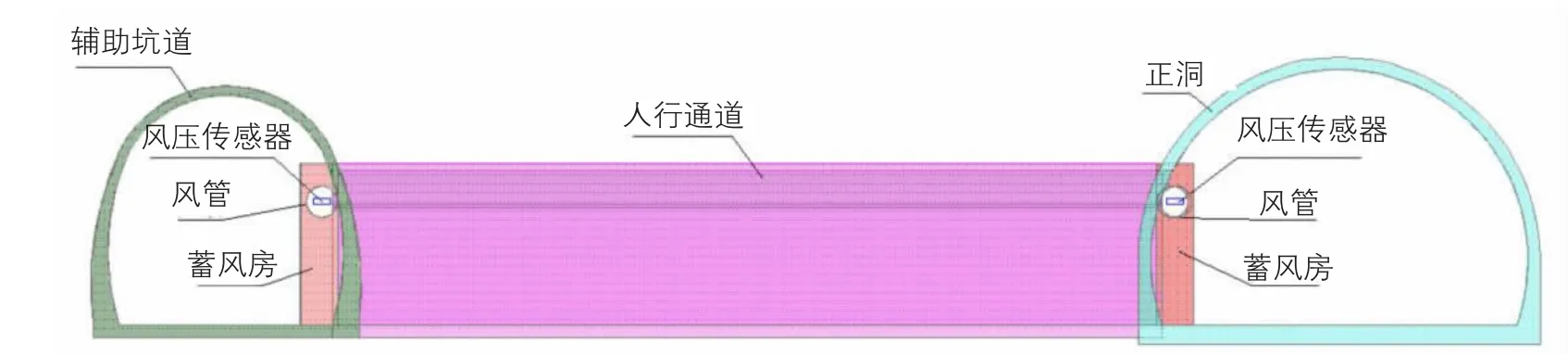

3.2.5 人行通道蓄风房施工及风压传感器安装

人行通道两侧分别设置蓄风房,做好风流1和风流2、风流3和风流4的接引工作,风管敷设至辅助坑道人行通道处,通过在人行通道处利用蓄风房将风管接续至正洞内。人行通道蓄风房结构示意图见图3。

图3 人行通道蓄风房结构示意图

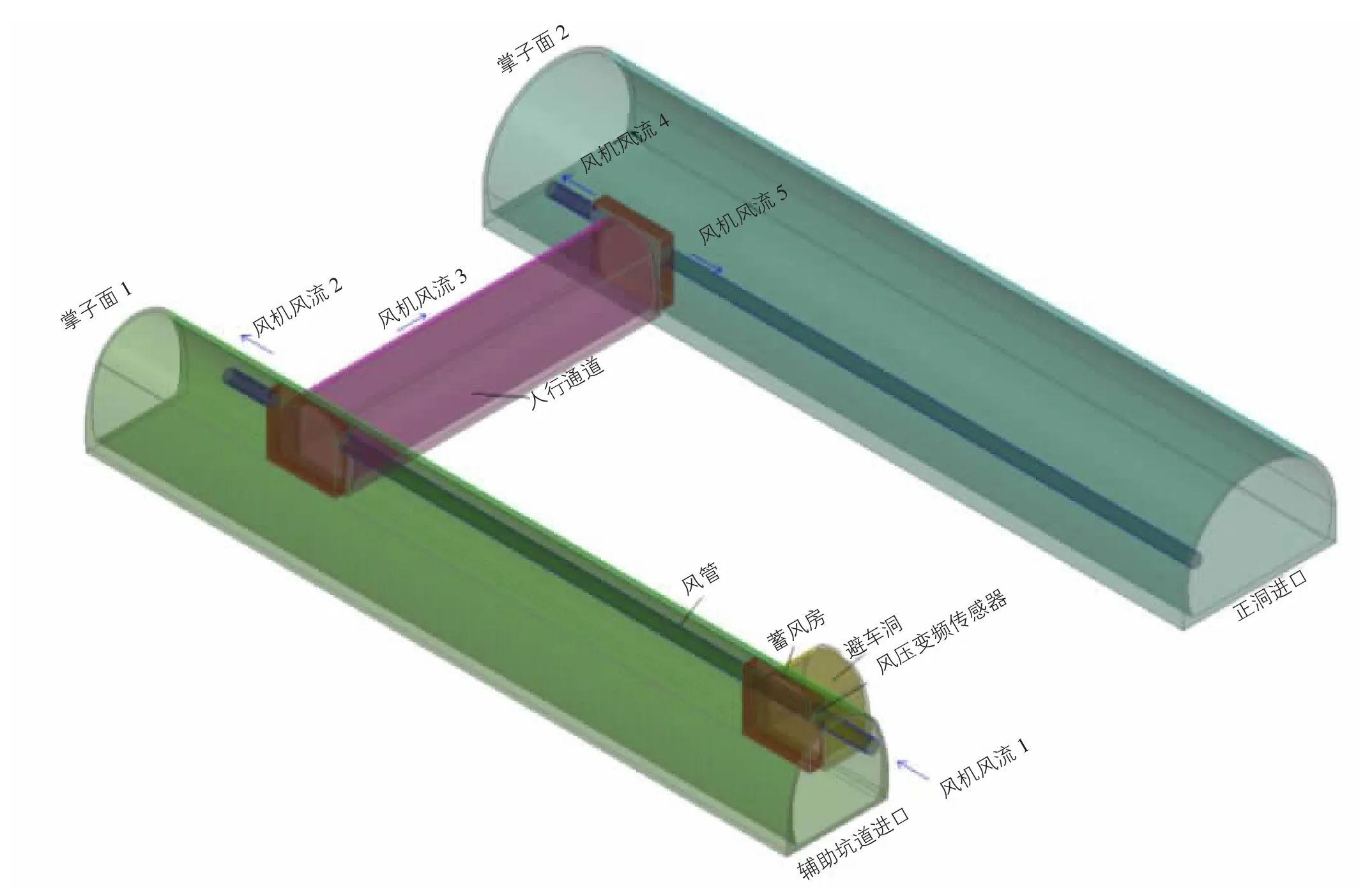

3.2.6 形成巷道式风流循环

当主洞进口贯通后,封堵风流5在蓄风房处的出风口,取消风流5,风流1通过人行通道形成风流3,风流3进入主洞并接续为风流4,风流4遇掌子面2后受阻返回直至主洞洞口,至此风流1、风流3、风流4及主洞受阻返回风流形成风流循环,达到巷道式通风的效果,实现风机风压的进一步降低。

蓄风房通风技术结构示意图见图4。

图4 蓄风房通风技术结构示意图

4 施工控制要点

①蓄风房用彩钢瓦或其他具备一定刚度的薄壁材料将避车洞围闭成一个封闭空间,风管出入口直径一定要与风管直径相匹配,围闭避车洞前避车洞要用喷射砼封闭表面并达到设计强度,之后用高压水枪充分冲洗,将灰尘冲洗干净,避免接力通风过程中将避车洞灰尘带入通风道。

②蓄风房设置到位后从洞口引入主轴流风机风管,风管与每个蓄风房进风口接缝处务必用防水防蚀密封胶做好密封处理,出风口与接续轴流风机风管做好密封处理。

③蓄风房出风口处设置带传感器装置的风压测定仪,传感器与出风口轴流风机联动,当低于设定风压,出风口轴流风机叶片加速旋转,当高于设定风压,出风口轴流风机叶片减速旋转,降低通风距离的同时动态调整风压,确保有效降低接续风机的风压。

④敷设至辅助坑道人行通道处,通过在人行通道处利用蓄风房将风管接续至正洞内,风流再通过人行通道进入主洞排出去,形成风流循环,达到巷道式通风的效果,实现风机风压的进一步降低。

5 总结

对于独头长距离掘进的隧道掌子面,因通风距离过长,通过通风计算后风机配置的功率极大,功率越大的风机耗费电费越大,且全过程风机维护费用极高,本技术通过利用避车洞形成密封蓄风房,有效降低一次性通风距离,从而有效降低洞口主轴流风机和各节点接续轴流风机的通风功率。传统压入式通风在全通风段落内难以做到全段智能化,一般在洞口设置智能化风机,其余段落智能化较难实现,本技术以蓄风房作为智能化载体,每个蓄风房设置带有传感器的风速测定仪,可实现全通风段落内所有风机智能化动态调整风压。

依托某高原铁路隧道,对蓄风房通风技术进行了研究并应用,总结如下:

①隧道通风成本中,通风电费占比达80%以上,降低隧道通风成本的关键在于降低通风电费,而降低通风电费的关键在于降低通风机功率。

②影响通风机功率大小的诸多因素中,除风机工作风压外,皆为常数或定值,故降低通风机功率的核心手段为降低风机工作风压。

③风机工作风压的诸多因素中,在其他参数值确定的情况下,降低一次性通风长度可有效降低风机工作风压。本技术通过蓄风房,有效降低一次性通风距离,从而有效降低洞口主轴流风机和各节点接续轴流风机的通风功率。

④以蓄风房作为智能化载体,每个蓄风房设置带有传感器的风速测定仪,可实现全通风段落内所有风机智能化动态调整风压。

⑤通过蓄风房可实现辅助坑道通风进入主洞时,大角度顺畅接力风管至主洞,大大降低了沿程风阻和局部风阻,避免了传统传统风管弯折风损严重问题。