稀土掺杂调变催化剂多相催化加氢性能研究进展

2022-05-11朱丽华

曾 丽,张 欢,朱丽华

(江西理工大学 材料冶金化学学部化学化工学院,江西 赣州 341000)

稀土因其独特的性能已被广泛应用于不同的催化反应中,如催化加氢反应。稀土加氢催化剂不仅可简化工艺流程,还可提高催化反应活性、选择性及稳定性等。目前含贵金属催化剂在多相催化加氢过程中具有重要应用,但因贵金属储量非常有限,价格昂贵,限制了其大规模工业化应用。因此,采用稀土元素取代贵金属,或研制和开发具有纳米介孔及骨架结构的负载型含稀土催化剂,将其应用于催化加氢反应中,有望解决传统多相催化中存在的低选择性、高成本、低稳定性、高污染及催化剂难回收等问题,有利于实现绿色化工生产过程。本文对稀土掺杂的分子筛催化剂主要合成方法以及催化剂改性方面进行阐述,总结掺杂稀土元素种类及含量对加氢催化剂结构、选择性、活性以及稳定性的影响。

1 稀土掺杂分子筛催化剂的合成

稀土掺杂分子筛的合成主要是将稀土元素直接引入到分子筛的骨架上或与非骨架元素进行交换而进入分子筛结构,根据其离子掺杂过程可分为水热法、浸渍法、离子交换法和沉淀法[1]。

水热法是以水为溶剂,在一定温度和压力下,实现稀土掺杂分子筛的合成或改性[2]。Singha R K等[3]采用水热法制备了MgO和CeO2促进的Ni纳米粒子负载ZnO催化剂。发现MgO的高度碱性和CeO2优异的氧化还原性能增加了Ni的分散性,产生了强烈的金属-载体相互作用,有效地减少了催化剂表面积炭。

浸渍法主要依赖表面的吸附位点吸附溶液中的稀土离子。Nie L J等[4]为提高芳香族硝基化合物氢化催化剂的性能,采用浸渍法,以SiO2为载体,将稀土成功引入单铜催化剂中,制得Cu-Re2O2/SiO2(Re=Ce、Sm、Ho、Yb)稀土催化剂,用微分反应器在硝基苯催化加氢反应中进行评价,其中Cu-CeO2/SiO2催化剂效果最佳,一次寿命(未再生)的负荷超过目前工业生产中广泛使用的Cu/SiO2催化剂121.28%。

离子交换法的原理是载体表面的离子可与活性组分进行交换,具有较高的选择性。沉淀法易获得更高的分散度和均匀性,选择性较差。Liu H等[5]采用离子交换法制备了稀土钇改性的双金属催化剂,并在高压固定床反应器中考察了其催化四氢化萘的加氢活性。结果表明,除2%Y催化剂外,反应中改变钇含量可调控四氢化萘的转化率,二者呈反比的线性关系。Zhao J等[6]采用沉淀法制备了Cu-RE-Al2O3(RE=Y,La,Ce,Dy或Ho)催化剂,并用于催化CO2加氢制甲醇,发现Cu-La-Al2O3稀土催化剂具有较高的水热稳定性和甲醇选择性。

2 稀土掺杂对催化剂结构与性能的影响

2.1 对加氢催化剂结构的影响

稀土可改善加氢催化剂表面酸度,增强催化剂化学吸附能力,提高分子筛崩塌温度,从而对其结构稳定性有重要影响[7]。此外,不同的稀土离子可通过配位形成比较稳定的双核八面体配合物,从而抑制骨架脱铝,使得分子筛结构的稳定性得以提高。

Liu X等[8]研究了Ce、La对催化裂化催化剂的改性,结果表明,Ce更有利于形成较强的酸性位,适量Ce改性的催化裂化催化剂具有汽油高选择性和低焦炭等优点,Ce在低含量条件下的分子筛结构稳定效果优于La。

稀土元素的引入还可增强介孔骨架与金属活性中心之间的相互作用。Xu L等[9]采用蒸发诱导自组装策略制备了一系列稀土(La、Ce、Sm和Pr)掺杂的镍基介孔材料,并用于催化CO2加氢制甲烷,发现稀土可有效抑制金属Ni纳米粒子的热烧结,增强介孔骨架与Ni活性中心之间的强相互作用,有效地稳定金属Ni纳米粒子,提高了催化剂结构稳定性。

2.2 对加氢催化剂选择性的影响

稀土元素的掺杂能提高加氢反应的选择性。苏春彦等[10]制备了负载型Fe-Cu-K-Ce稀土催化剂,CO2加氢转化率可达63.56%,低碳烯烃选择性达25.42%。邓国才[11]课题组研究稀土催化CO2加氢合成低碳烯烃时,发现当催化剂中Fe-Co-Mn-K的组成比为100∶25∶5∶5时,稀土元素中钕的效果最好,2.5%钕的加入可使乙烯和丙烯在常压下的生成总量达到6%。

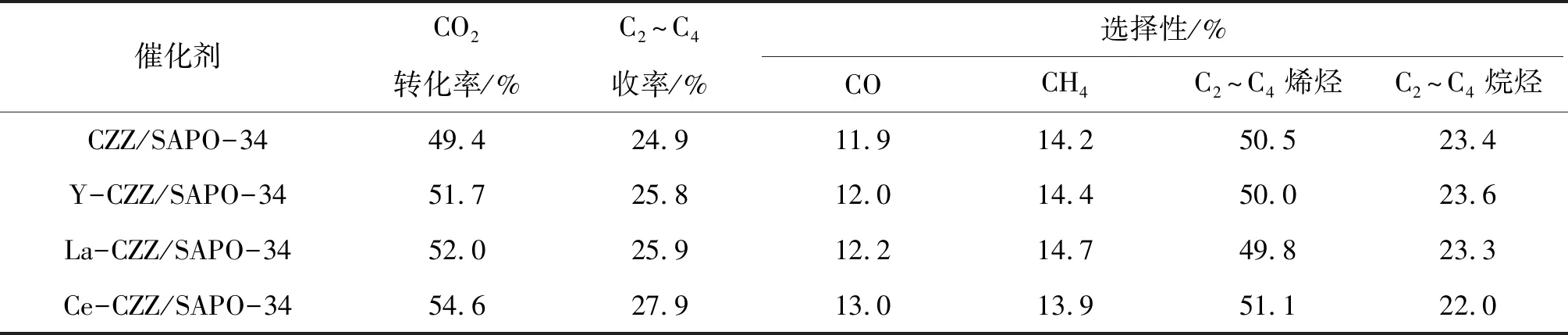

Park Y K等[12]报道了CuZnO-ZrO2/SAPO-34复合催化剂,CO2转化率33.9%,低碳烯烃最终产率低于10%;相比之下,Rong L等[13]使用CuO-ZnO-ZrO2(CZZ)与稀土(Y、La、Ce)改性SAPO-34作为复合催化剂,发现低碳烯烃的选择性有明显增加,并且烷烃选择性有大幅度下降。其中Ce-CZZ/SAPO-34表现出最好低碳烯烃选择性(51.1%)和收率(27.9%)。

稀土掺杂能修饰金属氧化物表面,增加原料吸附酸性中心的数量,有利于选择性加氢反应的进行。Hou F等[14]研究了La2O2CO3负载Pt和Pt-Co纳米催化剂催化巴豆醛液相选择性加氢制丁醇,发现Pt原子与La2O2CO3表面形成强烈的化学相互作用,从而产生带正电荷的Pt原子和氧空位,沉积后的Pt原子倾向于锚定在镧表面,从而促进羰基氧的极化和加氢,在Pt-La界面与活化的氢发生加氢反应,最终生成丁醇,Co的加入可破坏Pt-La界面,形成Pt-Co粒子,从而显著提高催化剂对巴豆醇的加氢选择性。

Li X等[16]采用浸渍法制备了负载型Ni/γ-Al2O3催化剂和稀土改性Ni/γ-Al2O3催化剂。以糠醛气相加氢合成2-甲基呋喃为探针反应,发现添加稀土Nd或Eu可使稀土改性Ni/γ-Al2O3催化剂对2-甲基呋喃的选择性从95.3%分别提高到96.2%或97.4%。

表1 不同催化剂催化CO2加氢的催化性能

2.3 对加氢催化剂活性的影响

金属与稀土离子之间存在分工协同作用,稀土掺杂在提高催化剂表面金属物种分散性的同时能增加孤立态的金属离子的数量并抑制反应酸密度的降低,提高其催化剂活性。此外,稀土元素能作为电子改性剂,掺杂后可明显降低反应分子的表观活化能,有助于反应分子的活化,从而使其低温催化活性提高[15]。

Yang Y等[17]制备了稀土元素La、Ce、Pr和Nd改性的Cu-ZnO-Al2O3(CZA)催化剂,用于CO2加氢制甲醇反应,发现Ce/CZA催化剂对反应物分子具有强吸附能力,此外,Cu与ZnO产生的强相互作用提高了催化活性,使得Ce/CZA催化剂与CZA催化剂相比,甲醇收率提高了43.6%。

Shi C等[18]采用离子交换法制备了Ce-Y/SBA-15(C-X)复合分子筛催化剂。发现Ce的负载不仅没有破坏Y/SBA-15(C-Y)的原有结构,而且增加了复合分子筛的活性中心。此外,Ce通过极化和夹带增加了骨架和羟基硅铝羟基的迁移几率,从而提高了复合分子筛催化剂的B酸强度,使其用于稠油加工时具有更高活性。

3 稀土掺杂对催化剂稳定性的影响

负载金属氧化物型催化剂优点是活性组分不易流失,水热稳定性高,可用于高温及液相反应,但缺点是酸强度相对较弱,且催化加氢反应中产生的积炭会覆盖在分子筛的表面上,导致分子筛催化剂失活,针对这些问题进行改性是目前研制加氢催化剂的主要方向,而稀土元素掺杂具有明显的作用。如Yan L等[19]研究发现,稀土金属氧化物能提高催化剂稳定性,稀土元素的掺杂使得抗积炭性能显著增强,且能大幅提高催化剂的稳定性、还原性(低温),延长催化剂寿命。

Luo N等[20]采用稀土金属(La、Ce、Sm、Pr、Y、Nd、Eu、Gd、Er)对HZSM-5分子筛改性,并进行稳定性和失活再生的研究,发现13%La/HZSM-5分子筛和13%Nd/HZSM-5分子筛由于强酸位点消失,可抑制积炭的产生,提高催化剂稳定性。该催化剂多次再生后催化效果仍然保持原来的活性和稳定性。

Guo Y H等[21]采用溶胶-凝胶法制备了Cu-Cr-Mo-La/SiO2复合加氢催化剂,并用于硝基苯气相加氢制苯胺。发现催化剂的粒径和分散性较好,稀土La的添加使CuO晶粒变小,使Cu/SiO2具有更好的结构稳定性和抗结焦能力。

4 稀土种类及含量对催化剂性能的影响

引入不同稀土元素能影响加氢催化剂的性能[13]。Kondo S等[22]以氧化铝含量大于18%的尖晶石为载体,采用浸渍法合成了含稀土Co/MgAl2O4催化剂,研究了稀土(Y,La,Ce,Pr,Nd,Gd,Tb,Dy,Ho,Er,Yb)对Co/MgAl2O4催化剂催化CO加氢制C5烃性能的影响。结果表明,其中含量为25%Ce的Co/MgAl2O4催化剂的活性最佳,除Dy外,其他稀土元素均能提高CO转化率和C5烃产率。

稀土元素配比能影响催化剂的活性和物理性能。Liu W等[23]利用共沉淀法合成了镍基催化剂,在制备过程中掺杂稀土元素、镧和硝酸铈,以棕榈油加氢为模型反应。当La与Ce的掺杂含量比为1∶4时,晶粒尺寸和结晶习性不变,但催化剂比表面积和活性组分的分散性增大,孔容和粒度减小。

表2 含不同稀土元素催化剂的催化性能[13]

5 稀土加氢催化剂的回收

在一些经过稀土掺杂改性的分子筛中含有4%~5%的稀土氧化物,与稀土矿中的稀土含量相当,因此回收废分子筛中的稀土具有重要价值,将其变废为宝,进行综合利用势在必行。

铝和稀土的浸出行为遵循收缩核模型,表面化学反应影响整个浸出过程。Wang J等[24]提出了从催化裂化废渣中回收稀土和铝的一种新型湿法冶金工艺。研究了浸出温度、盐酸浓度和浸出时间对金属萃取的影响,发现La、Ce、Al的浸出率分别能达到91.0%、92.2%和94.2%。

Lu G等[25]研究了粒度为20 μm、不适于再生的重污染废催化剂中稀土的回收率。结果表明,在浸出温度60 ℃、盐酸浓度3.33 mol·L-1和浸出时间3 h的条件下,以煤油为萃取剂,稀土总浸出率在91.3%~94.5%。以50%p-507(2-乙基己基膦酸单2-乙基己基酯)+50%煤油为萃取剂,在萃取温度25 °C、相比2∶1和萃取时间30 min的条件下,萃取率可达94.5%,在相比为1∶3的条件下,镧和铈的回收率为98.1%,沉淀焙烧可制得镧、铈的工业产品。

Wenze M等[26]研究了用硝酸浸出和二(2-乙基己基)磷酸萃取法两步回收废催化裂化催化剂中的镧和铈。实验表明,在温度80 ℃下,用126 g·L-1的HNO3一次浸出时,稀土镧和铈的溶出率分别约为93%和42%,同时铝的溶出率仅为11%。在随后的溶剂萃取步骤中,发现正癸烷的萃取效果最好,不需要进行pH值调节。在此情况下,La(Ⅲ)和Ce(Ⅲ)在同一阶段中分别能达到60%和74%的产率。

6 结 语

多相催化技术自工业化以来,已成为催化加氢的重要手段,贵金属应用于多相催化剂性能良好,但其储量和价格限制了在多相催化中的大规模工业化应用。通过不同方法向分子筛中掺杂不同稀土离子,能有效提高分子筛催化剂活性、结构稳定性和抗中毒能力,且有利于促进稀土资源的高值化应用。当前环境治理新理念对传统多相催化剂提出了许多要求,纳米介孔及骨架结构的负载型含稀土催化剂有望解决传统多相加氢催化中存在的低选择性、高成本、低稳定性、高污染及催化剂难回收等问题,有利于实现绿色化工生产过程。为实现工业化,废稀土催化剂回收领域还应该着重考察新浸出机制的研究、改善浸出和分离条件、优化分离方式。