国内外银催化剂载体材料研究进展

2022-05-11吴同旭杨春亮郭秋双李晓云孙彦民于海斌

吴同旭, 杨春亮, 郭秋双, 蔡 奇, 李晓云, 孙彦民, 于海斌

(1.中海油天津化工研究设计院有限公司, 天津 300131; 2.宁波金发新材料有限公司, 浙江 宁波 315803)

乙烯部分氧化生产环氧乙烷是现代化学工业最重要的过程之一[1]。环氧乙烷早期采用氯醇法生产,1922年,美国联碳公司(UCC)建成首套氯醇法工业装置,1938年,空气法乙烯直接氧化生产环氧乙烷新工艺问世,1958年,Shell公司推出氧气法直接氧化生产环氧乙烷工艺,采用纯氧代替空气作为生产环氧乙烷的氧原料。目前,生产环氧乙烷较先进的方法是在银催化剂作用下,在列管式固定床反应器中,采用纯氧与乙烯反应,使乙烯直接氧化生成环氧乙烷。目前,全球环氧乙烷专利技术大部分被Shell公司,美国SD(科学设计公司)和DOW(2001年收购了UCC)三家公司垄断[2],这三家公司的技术占环氧乙烷总生产能力的90%以上。

载体在银催化剂的开发研究中起重要作用,不论是催化剂活性组分的分布,还是原料气和产物的扩散,都和载体的表面性能、孔分布密切相关。上世纪九十年代以来,世界各国研究人员在载体主配方、添加剂、载体后处理和载体制备工艺条件等多方面进行大量的研究工作,使银催化剂的性能有了较大的改善,并申请了多项专利技术。

本文从银催化剂载体的研究入手,综述20世纪90年代以来国内外在银载体研究的最新进展以及最新专利成果,分析不同的银催化剂载体孔结构调变和表面修饰方法对银催化剂性能的影响。

1 国外研究进展

载体是负载型催化剂的重要组成部分,具有足够的硬度和稳定的结构,对活性组分起支撑作用,以免因气体及液体流动冲刷而破碎,此外还可以作为稳定剂阻止较低熔点材料的聚结,稀释、分散贵金属,有时也直接参与反应,因此载体的研究一直是银催化剂研究的重要内容。由于乙烯的环氧化反应体系存在着平行副反应与串联副反应的竞争,而且是一个强烈的放热反应,所以载体的表面结构及其导热性能对反应的选择性和催化剂内部的温度有明显的影响,载体的表面积大,催化剂的活性高,有利于乙烯完全氧化反应的发生。工业上为防止副反应的发生,均采用低比表面积、孔隙少的惰性α-A12O3作为催化剂载体。

上世纪九十年代以来,国外在银催化剂载体改进方面进展较快的主要有Shell公司、Norton公司、日本触媒公司和三菱油化公司等,其中Shell公司不论是在银催化剂主要配方、助剂选择和催化剂制备工艺上,还是在载体改进方面都居领先地位,除了自制载体外,还与Norton公司保持合作;SD公司主要在银催化剂配方、助剂和制备工艺上进行改进,载体基本选用Norton公司的α-Al2O3载体[3],载体中含有少量的SiO2,载体技术指标为:比表面(0.5~1.3) m2·g-1,孔容(0.2~0.7)mL·g-1。Norton公司与银催化剂开发商进行合作,专门从事载体开发,其制备的典型α-Al2O3载体指标:比表面积(0.55~0.65) m2·g-1,孔容0.3 mL·g-1,平均孔径为1.5 μm。日本触媒公司和三菱油化公司最近几年不论是在银催化剂开发,还是在载体改进上都异常活跃,连续申请了多篇专利。

1.1 载体杂质含量的控制

Shell公司、Norton公司和日本触媒公司分别在2001年、1996年和1999年的专利中介绍了载体制备时加入的可燃尽含碳物质扩孔剂中含有微量金属杂质,可能会影响银催化剂的性能。为解决该问题,日本触媒公司采用水洗法去除杂质;Shell公司[4]和Norton公司[5]采用两种方法,一是采用水或酸洗,二是采用合成的有机聚合物替代原用的壳类含碳物质。

日本触媒公司使用的载体为α-Al2O3,比表面积(0.5~2.0) m2·g-1,吸水率30%~50%,平均孔径(0.3~0.9) μm,孔隙率30%~70%。载体预先用水洗,该载体制成催化剂后评价结果为:反应温度约240 ℃时,选择性约81%[6]。

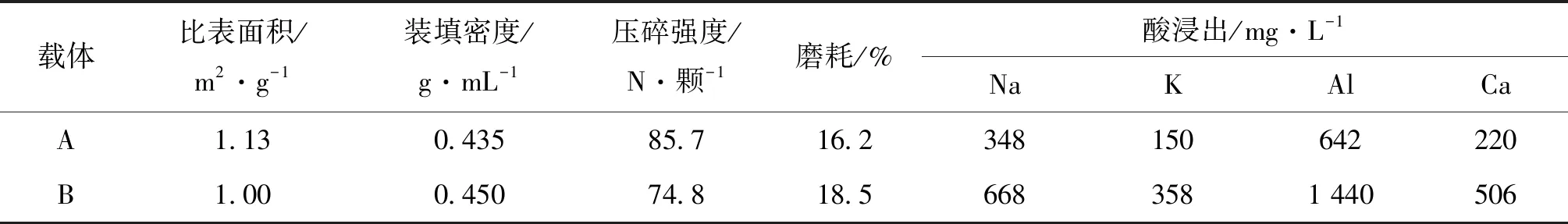

Norton公司采用水或酸洗方法,以酸浸出金属量来表征载体中微量金属杂质含量,即用10%硝酸溶液煮沸30 min,然后测定溶液中金属含量,以mg·L-1计。另外还选用合成的有机聚合物替代原用的壳类含碳物质,有机聚合物平均粒度<400 μm,最好为(15~200) μm;灰分<0.1%,最好<0.05%。制成的α-Al2O3载体指标:比表面(0.4~1.25) m2·g-1;浸出金属量<1 000 mg·L-1。Norton公司专利中分别选用平均粒度(80~100) μm的聚丙烯和平均粒度177 μm的壳类含碳物质按上述方法制成载体A和载体B,技术指标如表1所示[5]。由表1可知,与载体B相比,载体A的破碎强度提高,磨耗下降,金属杂质含量大大降低。

表1 载体A和载体B的物性数据对比

Shell公司2001年的专利[4]中分别采用Norton和UCC公司制备的α-Al2O3载体,预先用去离子水洗,以控制载体杂质含量,再加入有机碱,这一方法可使银催化剂性能明显改善,载体技术指标如表2所示[5],催化剂在物料空速为800 h-1时进行评价,评价结果如表3所示[4]。由表3可知,载体经水洗后制成的银催化剂活性和选择性均有所改善。

表2 α-Al2O3载体物性数据

表3 Shell公司银催化剂评价结果

1.2 含两种α-Al2O3的银催化剂载体

Shell公司和Norton公司分别在1995年[7]和1998年[8]的专利中介绍了由两种或两种以上α-Al2O3制成的银催化剂载体。Shell公司载体由两种α-Al2O3制成,一种粒度为(0.4~4) μm的α-Al2O3占40%~95%,其余为现场采用Sol-gel方法制备的α-Al2O3,载体中含有0.05%~1%的TiO2。该载体性质如表4所示。活性评价显示该载体制备的银催化剂选择性比较高。

Norton公司1998年的专利[8]中,载体也采用两种α-Al2O3制备而成,一半平均粒度为60 μm,另一半粒度为(3.0~3.4) μm,还含有0.1%的硼酸,5.0%的助剂。该专利共给出了3组载体及催化剂的对比数据,表5列出了载体物性数据。由表5可知,不加含碳物质的A系列载体比表面积大,金属杂质含量低得多,但是强度下降。由其制备的C-A系列银催化剂选择性和稳定性提高,活性温度相差约5 ℃。

表4 Shell公司1995年专利中α-Al2O3载体物性数据

表5 Norton公司α-Al2O3载体物性数据

1.3 载体后处理

Shell公司和三菱油化公司分别在1994年~1999年和2001年的专利[9-11]中介绍了在α-Al2O3载体上浸渍适量Ni、Ti、稀土金属(La、Ce、Nd)、Ta等元素,以改善银催化剂的性能。

Shell公司采用Norton公司制备的α-Al2O3载体,比表面积0.51 m2·g-1,孔容0.40 mL·g-1。水浸出69 mg·L-1的Na,酸浸出188 mg·L-1的Na,水浸出32 mg·L-1的K,SiO2含量0.1%,在该α-Al2O3载体上预先浸渍适量Ni,记为催化剂A,浸渍量最好为(30~250) mg·L-1,在(75~400) ℃温度下处理后,再浸渍活性组分银和其他助剂。不采用Ni改性的催化剂记为催化剂C。银催化剂评价结果如表6所示[9-10]。由表6可以看出,浸渍Ni改性的催化剂选择性下降缓慢,催化剂稳定性好。

表6 银催化剂选择性衰减

Shell公司还在α-Al2O3载体上浸渍含钛化合物[12],然后经(500~600) ℃二次焙烧后制成含TiO2的α-Al2O3载体。载体等体积浸渍0.05%的Ti,浸后载体放置30 min,然后在120 ℃下干燥过夜,500 ℃焙烧6 h,记为载体A。不进行Ti改性的载体记为载体B。载体A和B的比表面积、装填密度和吸水率没有差别,分别为1.06 m2·g-1、0.446 g·mL-1和45.9%。载体A和B制备的银催化剂评价结果见表7,由表7可知,载体中预先浸渍含钛化合物后,能有效改善银催化剂的活性和选择性。

表7 Shell公司Ti改性银催化剂评价结果对比

2 国内研究进展

目前国内从事银催化剂及载体开发研究工作的主要是中国石油燕山石化公司,在高负荷下高活性银催化剂开发方面进展良好,开发出的YS-8520型银催化剂已于2009年先后在天津石化、扬子石化、燕山石化和上海金山开车成功,选择性达到83.8%,优于国外同类催化剂[13]。

金积铨等[14]以廉价的工业三水α-A12O3为基础原料,按一定比例直接和一水氧化铝、含碳材料、助熔剂、氟化物和占配料0.05%~1.0%的硫酸锆混合,制备了含锆载体,用此载体制成得催化剂(含18.4%的Ag、0.054%的Cs、0.0125%的Ba)选择性最高可达86.8%,载体含锆与载体吸水率搭配恰当,选择性可显著提高。

金积铨等[15]还发明了一种含锡的载体,通过将不同粒度的三水氧化铝与假一水氧化铝、锡化合物、造孔剂、助溶剂、氟化物、粘结剂与适量的水混合、成型、干燥、焙烧制得。浸渍银和碱金属制得的银催化剂活性和选择性得到改善。Meima G R等[16]采用含锡溶液浸渍α-A12O3载体,干燥焙烧后制得银催化剂,由于银颗粒能被SnO2锚定,使催化剂性能和热稳定性都有一定的提高。

目前,高活性和高选择性两类银催化剂都在进行改进研究,在银催化剂载体方面的改进中国与国外同步,水平基本相当。载体研究主要集中两方面,一是采用添加剂调变载体表面性质,改善高活性银催化剂的性能。经过大量的实验工作,效果明显,银催化剂选择性在YS-7基础上提高一个百分点,达到84%~85%。二是开发适用于高选择性银催化剂的新型载体。目前国内的工业装置中,由于负荷的原因,不太适合使用高选择性银催化剂,但未来几年在建装置中,考虑到乙烯的消耗,高选择性银催化剂仍占有一定的市场份额,国内高选择性银催化剂初始选择性可达到88%~89%以上,但稳定性还有待改进提高,需要从原料、配方、制备工艺和载体后处理等多方面进行研究,制备出新型的高选择性银催化剂载体。

3 结 语

综上所述,国内外研究人员都很重视载体在银催化剂研究中的作用,试图通过载体的改进与催化剂活性组分、助剂的选择相匹配,从而最终提高银催化剂的综合性能,希望能够在不远的将来,开发出性能更优的银催化剂,满足市场需求。