金属掺杂TaN-Ag 复合薄膜的制备及热稳定性的研究★

2022-05-11周美辰

周美辰

(山西机电职业技术学院,山西 长治 046011)

引言

集成电路的出现极大地丰富了人们的生活。薄膜电阻作为集成电路的基础器件,常占电子组件总数的30%以上,是关键的元器件[1-2]。TaN 掺杂导电金属的复合薄膜具有电阻可调范围宽、近零温度系数等诸多优点,是制备薄膜电阻的理想材料[3-4]。热处理是薄膜制备成器件的必经步骤[5],且该薄膜在工作过程中需要将电能转化成热能,因此研究该体系的热稳定性对实际应用具有重大意义。

Tseng 等[6]研究了退火后TaN+Ag 薄膜硬度变化。当Ag 质量分数为1.59%时,TaN+Ag 薄膜的硬度整体较高,其中退火8 min 后薄膜的硬度最高。Mardani等[7]研究了不同氮分压制备条件下复合薄膜退火后电学性能的变化。本文采用真空退火方法,通过控制退火温度,对TaN 掺Ag 复合薄膜进行退火处理,测量退火前、后复合薄膜的电阻,研究掺Ag 量和退火温度对薄膜电学性能的影响,并通过SEM 表面形貌分析等方法探究薄膜在热场作用下的变化。

1 实验部分

1.1 样品制备

样品制备采用磁控溅射方法,实验设备采用JGP-450A 磁控溅射沉积系统,基底选用单面抛光单晶Si(100)片,并对其表面进行热氧化处理,使其形成厚度约为270 nm 的热氧化层,确保电学性能测量时具有良好的绝缘性。

实验用到的靶材分别为Ta 靶(Φ75 mm×5 mm,纯度99.99%),Ag 靶(Φ75 mm×5 mm,纯度99.99%)。使用的氩气和氮气均为高纯气体(99.999%),Ta 靶氮分压选定为40%,溅射时间为30 min。Ta 靶使用直流溅射,溅射功率选定为200 W,Ag 靶使用射频溅射,Ag 靶溅射功率分别设置为0、50、80、110、130 W,制备出不同Ag 含量的复合薄膜。

1.2 差重实验

差重实验采用SDT Q600 高温差热分析仪,对样品进行示差扫描量热分析。坩埚为氧化铝坩埚材质,样品质量为5 mg~10 mg,保护气体为高纯氮气,测试温度为25℃~800℃。

1.3 退火实验

退火实验采用RTP-1000 型真空退火炉,退火温度设定为100、200、300 ℃。退火升温时间设置为3 min,达到设定退火温度后,设备将自动进入保温模式,保温时间为10 min,随后自然冷却至室温后取出。

2 样品表征

薄膜方阻选用四点探针法测试;薄膜元素定量成分选用X 射线光电子能谱(XPS)方法;表面形貌测试选用SU6600 场发射扫描电子显微镜。

3 结果分析

3.1 薄膜成分分析

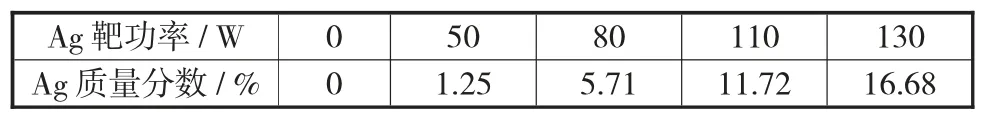

利用XPS 成分分析方法得出薄膜中的Ag 元素含量,具体结果如第14 页表1 所示。随着Ag 溅射功率的增加,复合薄膜内部的Ag 元素含量也随之增加。当Ag 溅射功率从0 W 增大到80 W 时,Ag 质量分数从0 增至5.71%,当Ag 溅射功率从80 W 增大到130W 时,Ag 质量分数从5.71%增至16.68%。可见,随着溅射功率增加,在初始阶段薄膜中Ag 质量分数增加缓慢,之后随着Ag 溅射功率增加,Ag 质量分数对溅射功率反应敏感,增大速度变快。作为薄膜中的导电颗粒,Ag 质量分数的增加将会造成薄膜的电阻减小。

表1 不同溅射功率下的Ag 质量分数

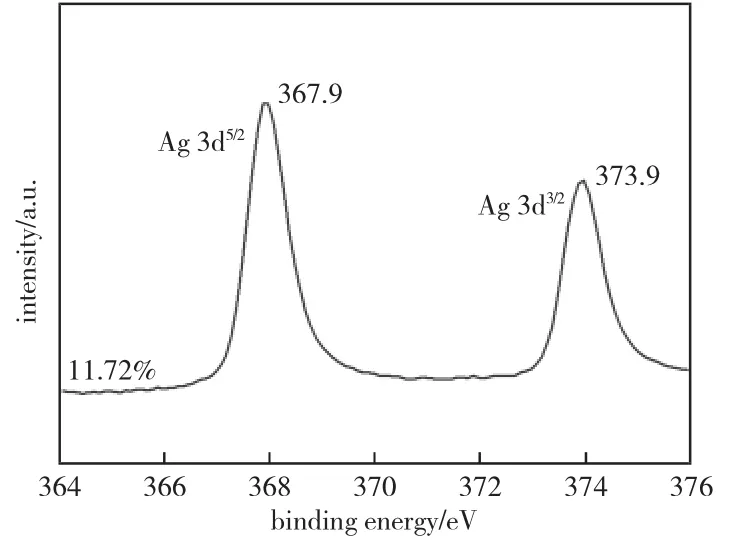

第14 页图1 所示是Ag 质量分数为11.72%下复合薄膜Ag3d 的XPS 能谱。测试前薄膜表面经过Ar+离子束刻蚀30 s,标准峰位用284.6 eV 的吸附C1s 进行矫正。如图所示,367.8 eV、373.8 eV 分别对应Ag3d5/2和Ag3d3/2的电子轨道结合能,两峰位之间的差值为6 eV,与文献内容很吻合[8],说明TaN+Ag复合电阻薄膜,Ag 均是以单质的形态存在于TaN 基体中,不与氮气发生反应,与后续析出Ag 颗粒点谱结果相一致。

图1 复合薄膜Ag3d 的XPS 能谱

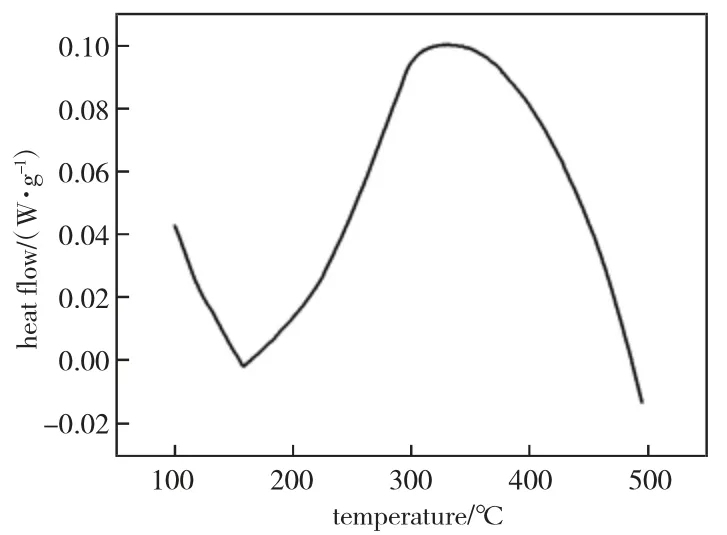

3.2 差重实验结果分析

测试复合薄膜差热曲线如图2 所示。图2 中复合薄膜在350 ℃左右出现吸热峰值,说明在这个温度范围内,薄膜性质可能发生了变化,因此将退火温度设定为100、200、300 ℃,研究TaN+Ag 复合薄膜的热稳定性,差重实验为退火温度的设定提供依据。

图2 复合薄膜差热曲线

3.3 电性能分析

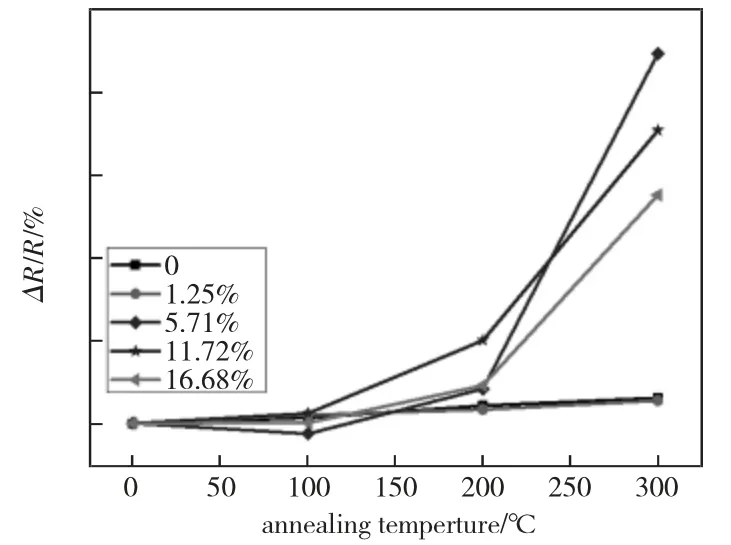

图3 所示为不同成分的复合薄膜电阻值变化率随退火温度的折线图。当复合薄膜内Ag 质量分数为0%和1.25%时,在退火100 ℃~300 ℃之间,TaN薄膜的电阻值呈小幅度上升趋势,整体变化幅度很小,说明此成分的复合薄膜在热场下性能比较稳定;当Ag 质量分数为5.71%时,在100 ℃退火条件下电阻变化率依旧很小,但是当退火温度上升至200 ℃时,电阻出现明显上升,当退火温度上升至300 ℃时,电阻变化率出现大幅度增大,电阻值发生了较大的漂移,可以判定薄膜在300 ℃退火后已失效;当Ag 质量分数增加至11.72%和16.68%时,在100 ℃退火条件下电阻值比较稳定,当退火温度上升至200 ℃~300 ℃,两组薄膜的电阻变化率均出现明显增大,电阻值发生了较大的漂移,在300 ℃退火后,电阻值出现的明显陡增,基本可以判定薄膜已失效。

图3 复合薄膜退火后电阻值的变化率

综上所述,在100 ℃退火温度下,5 组复合薄膜的电学性能均能保持稳定;当退火温度上升至200 ℃以上时,Ag 含量较小的复合薄膜仍能保持较好的热稳定性,Ag 含量较多的复合薄膜出现了电阻值的漂移,且随着退火温度的上升会出现电阻值的陡增。所以,适当减少Ag 元素的掺杂量和退火温度可以提高TaN+Ag 复合薄膜的电阻热稳定性。

3.4 薄膜表面形貌

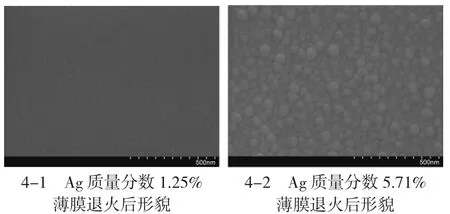

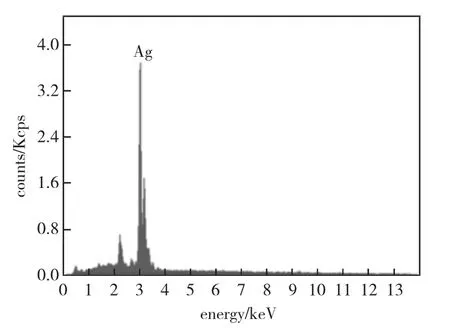

图4 所示为300 ℃退火后不同Ag 含量复合薄膜薄膜的表面形貌图。对比可以看出,当Ag 质量分数为1.25%时,300 ℃退火后薄膜表面很平整,只有少数微小突出物,而当Ag 质量分数为5.71%时,300 ℃退火后薄膜表面出现较大粒径的析出物,薄膜表面形貌出现凹凸。结合图3 中的电阻值变化率曲线,300 ℃退火后,Ag 质量分数1.25%的复合薄膜电性能较为平稳,Ag 质量分数5.71%复合薄膜电性能发生较大漂移。通过第15 页图5 中析出物的点谱图,判断析出颗粒的成分为Ag 元素。说明Ag 含量较多的复合薄膜在退火作用下,更容易出现大量Ag 原子扩散至薄膜表面的现象,导致电阻值的较大漂移。

图4 300℃退火后复合薄膜的表面形貌

图5 Ag 颗粒点谱图

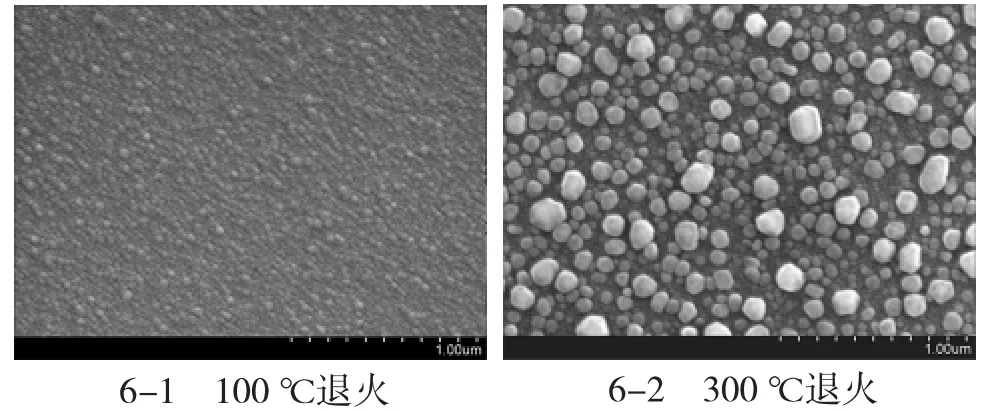

第15 页图6 所示为Ag 质量分数16.68%的薄膜在不同退火温度下复合薄膜表面形貌的演变过程。图6-1 为100℃退火后复合薄膜的表面形貌图,可以看出薄膜表面出现粒径较小颗粒物,形状和大小比较均匀;当退火温度升至300 ℃时,复合薄膜表面析出大颗粒物,粒径可至150 nm 左右。根据图3中的电阻值变化率曲线,100 ℃退火后,复合薄膜电性能较为平稳,300 ℃退火后,复合薄膜电性能发生较大漂移。分析原因,正是由于高温作用下复合薄膜内导电组分Ag 原子的大量扩散析出,导致电阻值巨大漂移,因此,Ag 含量较高的复合薄膜应控制退火温度,保持电性能稳定,退火温度升高会导致Ag 元素大量扩散而失效。

图6 Ag 质量分数16.68%的薄膜在不同退火温度下的表面形貌

4 结论

采用磁控溅射方法在单晶Si(100)片上制备TaN-Ag 复合薄膜样品,研究了掺Ag 量和退火温度对薄膜电学性能和表面形貌的影响,得到结论如下:

1)在100 ℃退火温度下,复合薄膜的电阻值能保持稳定;

2)当退火温度上升至200 ℃以上时,含Ag 量较少的复合薄膜电性能保持稳定,而含Ag 量较多的复合薄膜表面会出现Ag 颗粒的大量析出,电阻值出现较大漂移。

3)降低退火温度和Ag 掺杂量可以保持TaN-Ag复合薄膜的电阻值热稳定性。