采用双相机多尺度方法的机制砂级配测量及空隙率预测

2022-05-11林文华房怀英范璐璐杨建红

林文华,房怀英,范璐璐,杨建红

(1.华侨大学 机电及自动化学院,福建 厦门 361021;2.深圳市市政工程总公司,广东 深圳 518000)

目前,振动筛分法是测量机制砂级配的常用方法[1],但该方法无法检测颗粒形状,而图像法不仅可以测量颗粒形状,而且具有高重复性.基于图像技术,学者们开发了多种机制砂测量设备,通过工业相机可以直接拍摄颗粒的轮廓形态[2-3],通过多角度拍摄方法可以测量颗粒的三维参数[4],通过X射线电子计算机断层(CT)扫描技术可以获得颗粒的二维信息,重建颗粒的三维形态,并在计算机中对三维形态的颗粒进行仿真测试[5-6].Cepuritis等[7]使用二维图像法测量机制砂,由于受到像素尺寸的限制,相机难以测量粒径为40 μm以下的颗粒形状.莱驰(Retsch)公司开发了CX2型颗粒分析仪,采用基本相机和变焦相机提升设备的尺寸测量范围[8].准确测量机制砂形态可以预测空隙率,空隙率是影响沥青混合料强度的核心指标,合理的空隙率通常能生产出强度高、抗车辙能力强的沥青混合料[9],还能降低胶凝材料的成本.空隙率主要受级配和粒形的影响[10-14],因此,基于级配和粒形预测空隙率十分重要.

由前期实验可知,单一相机测量机制砂的精度较低.这是因为普通工业相机的像素精度不足,难以准确测量粒径为0.150 mm以下的机制砂细颗粒.精密相机虽然有助于测量细颗粒,但其视野范围小,颗粒难以在视野内完全分散,从而影响测量精度.基于此,本文设计一种双相机多尺度测量装置,并提出一种使用形态参数预测空隙率的方法.

1 双相机多尺度方法

1.1 双相机多尺度测量装置

双相机多尺度测量装置结构图,如图1所示.

图1 双相机多尺度测量装置结构图

振动给料器通过均匀振动使机制砂匀速下落;传输管将机制砂送入工业相机(基础相机、精密相机)的视野范围;回收盒将机制砂回收;背光光源从颗粒背面提供稳定的亮度;基础相机拍摄机制砂下落区域;折射棱镜将机制砂图像传送到精密相机,使精密相机拍摄到基础相机视野的中心区域;计算机处理图片并输出测量结果.由机制砂落料范围和速度,可得工业相机的工作参数,如表1所示.表1中:l为工作距离;r为相机帧率.

表1 工业相机的工作参数

1.2 双相机多尺度算法

双相机多尺度方法的原理为基础相机测量粒径为0.300 mm以上的大颗粒体积,精密相机测量粒径为0.300 mm以下的小颗粒体积.精密相机可以用局部的高精度视野补偿基础相机无法测量小颗粒的不足,但精密相机的视野范围和帧率较小,导致其漏拍部分颗粒.为了整合两种相机的计算结果,需将精密相机测量的小颗粒体积补偿给基础相机.

补偿后的小颗粒体积(V)的计算公式为

V=VpCfCd.

(1)

式(1)中:Vp为精密相机测得的小颗粒体积;Cf,Cd分别为帧率补偿系数和动态补偿系数.

帧率补偿系数为两种相机的帧率差异倍数,可通过相机参数计算得到.动态补偿系数由两种相机的视野差异决定.分析颗粒的下落过程可知,颗粒在视野区域内分布不均匀,因此,动态补偿系数应根据实时状态下两种相机采集的颗粒数量决定.动态补偿系数的计算过程有以下3个步骤:1)选取实时采集的基础相机图片,计算整个视野区域的颗粒数量;2)选取同一时间采集的精密相机图片,计算局部视野区域的颗粒数量;3)计算动态补偿系数,其计算公式为

Cd=N/n.

(2)

式(2)中:N为基础相机图片内的颗粒数量;n为精密相机图片内的颗粒数量.

1.3 机制砂形态参数

机制砂形态参数包括粒形参数和粒径参数.粒形参数描述颗粒宏观尺度的形状特征及微观尺度的轮廓纹理特征.影响空隙率的7个关键粒形参数及其物理意义,如表2所示.表2中:等效椭圆是与轮廓具有相同周长和面积的椭圆;等效费雷特(Feret)椭圆是椭圆面积与轮廓面积相等,椭圆长轴为轮廓最大Feret径的等效椭圆.

粒径参数用于表征机制砂的粗细程度.粒径参数包括细度模数、等效粒径小于0.150 mm的机制砂级配占比(粒径小于0.150 mm的颗粒体积占总颗粒体积的百分比).

细度模数(Mx)[1]的计算公式为

(3)

式(3)中:A1~A6分别为等效粒径大于4.750,2.360,1.180,0.600,0.300,0.150 mm的颗粒体积占总颗粒体积的百分比.

等效粒径(d)用于表征颗粒的尺寸,计算公式为

d=4SA/πFmax.

(4)

式(4)中:SA为颗粒轮廓面积;Fmax为颗粒轮廓的最大Feret径.

在图像法中,机制砂颗粒体积(Vs)的计算公式为

Vs=dSA.

(5)

2 实验结果与分析

2.1 机制砂级配测量实验

细颗粒指粒径小于0.300 mm的机制砂颗粒.配置粒径小于0.300 mm细颗粒质量占比(η)为10%,30%,50%,70%,90%的机制砂样品,测试图像法测量细颗粒的性能.5种机制砂样品配比,如表3所示.表3中:ξ为样品配比;粒径区间1~粒径区间6表示机制砂的粒径分别为2.360~4.750,1.180~2.360,0.600~1.180,0.300~0.600,0.150~0.300,0.075~0.150 mm;每份样品的质量为50 g.

表3 5种机制砂样品配比

为了验证双相机多尺度方法可提升细颗粒的级配测量精度,需设置单一相机方法的测量结果进行对比.由于双相机中的基础相机具有完整的测量功能,图像采集环境相同,因此,取基础相机的测量结果作为单一相机方法的测量结果.将配置好的样品放入测量平台,采用单一相机、双相机多尺度两种方法进行测量,可得相应的级配测量误差(5种机制砂),如表4所示.表4中:Eg为级配测量误差,Eg=xI-x,xI为图像法(单一相机方法、双相机多尺度方法)测量结果,x为筛分法测量结果;η为0.300 mm细颗粒质量占比.

表4 两种方法的级配测量误差(5种机制砂)

由表4可知:单一相机、双相机多尺度方法细颗粒最大级配测量误差分别为-26.38%,-4.54%,单一相机方法的级配测量误差更大;随着粒径为0.300 mm以下细颗粒占比的增加,单一相机方法在粒径为0.075~0.150 mm的级配测量误差持续增大,而双相机多尺度方法的级配测量误差变化较小,这是因为单一相机像素精度不足,漏拍了细小颗粒,而双相机中的精密相机通过准确补偿机制砂中的细小颗粒,可修正单一相机的不足,有效降低级配测量误差.

为了进一步验证双相机多尺度方法的准确性,配置细度模数为2.4~3.4的机制砂级配料,每间隔0.05为一档,共得到21组机制砂.两种方法的最大级配测量误差(21组机制砂),如表5所示.表5中:Emax为最大级配测量误差;由表5可知:在各粒径区间内,单一相机方法的最大级配测量误差都大于双相机多尺度方法.

表5 两种方法的最大级配测量误差(21组机制砂)

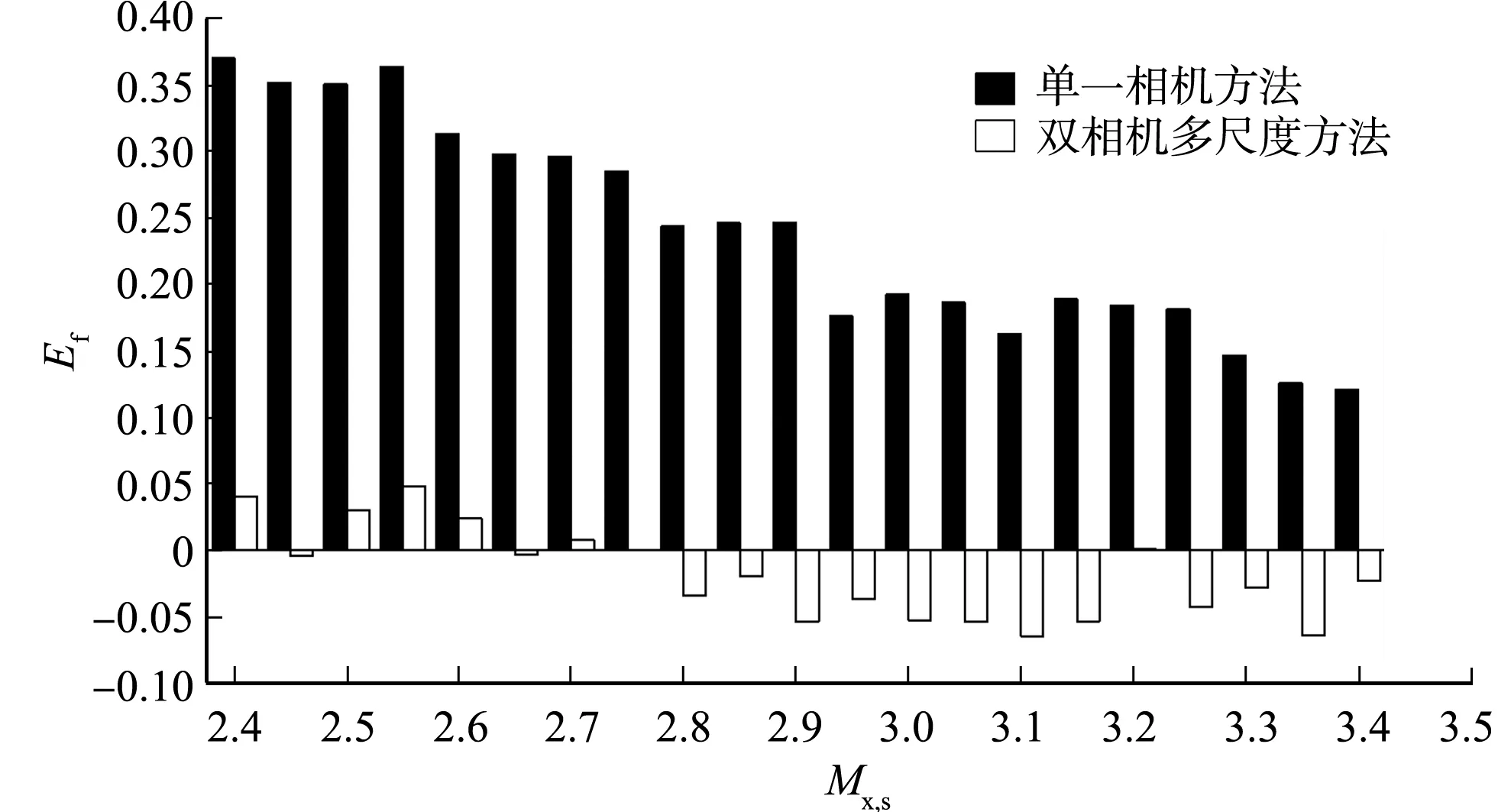

两种方法的细度模数测量误差,如图2所示.图2中:Ef为细度模数测量误差;Mx,s为筛分细度模数.由图2可知:单一相机方法的细度模数测量误差较大,再次说明单一相机方法的级配测量误差来源于漏拍的细小颗粒.

图2 两种方法的细度模数测量误差

由此可知,单一相机方法的最大级配测量误差为-7.32%,最大细度模数测量误差为0.37;双相机多尺度方法的最大级配测量误差为-2.57%,最大细度模数测量误差为-0.06.

2.2 机制砂空隙率预测实验

建立机制砂空隙率预测模型需要收集训练数据.首先,分别取42组机制砂(细度模数为2.4~3.4),使用两种方法测量级配和粒形参数.然后,根据规范GB/T 14684—2011《建设用砂》进行空隙率实验,得到机制砂空隙率.为了保证颗粒分散充分,测量装置的进料速度较慢,双相机多尺度测量平台的测量速度为每25 min测量100 g机制砂.因此,实验的机制砂取样量设置为100 g·组-1.采集数据后,将实验数据分为26组训练数据(用于构建模型)、8组验证数据(用于调整模型参数)、8组测试数据(用于测试预测模型).采用平均绝对误差(EMA)作为模型的评价标准,计算公式为

(7)

随机森林模型是一种灵活的机器学习模型[15],包括决策树个数、决策树的最大深度、最大特征数目、最小划分数量和子节点的最小样本数目5个参数.采用随机森林模型进行预测,并基于Scikit学习模块完成参数优化.参数优化的方法为网格搜索法[16],网格搜索法是一种对参数值的穷举搜索方法,将各参数可能的取值进行排列组合,列出所有可能的组合结果,再用各参数组合训练预测模型,最终返回最佳参数组合.为了降低随机性误差,对每组参数进行4次交叉验证,取评价指标的平均值代表这组参数的预测效果.

将训练数据和验证数据进行网格搜索后,得到随机森林模型的最佳参数组合,如表6所示.

表6 随机森林模型的最佳参数组合

最佳参数组合下,交叉验证数据中,随机森林模型(单一相机)的平均绝对误差为0.687 2%,随机森林模型(双相机多尺度)的平均绝对误差为0.350 2%,随机森林模型(双相机多尺度)的预测误差较小.

确定最佳参数组合后,使用8组测试数据测试预测模型,两种模型的空隙率及预测误差,如图3所示.图3中:V0为空隙率;Ep为空隙率预测误差.

图3 两种模型的空隙率及预测误差

由图3可知:在大部分的实验结果中,随机森林模型(双相机多尺度)的空隙率预测误差较小,最大空隙率预测误差为0.62%,这符合工程中空隙率预测误差小于1.00%的精度要求.

3 结论

提出一种双相机多尺度方法,解决图像法难以准确测量粒径为0.150 mm以下的机制砂颗粒的问题,并构建机制砂空隙率的预测模型.该方法可对生产线中的机制砂进行在线测量,提升混凝土性能.由此可得以下3个结论.

1)在测量机制砂时,单一相机受到像素尺寸限制,难以同时满足视野和精度要求,导致测量误差较大.单一相机方法的最大级配测量误差为-7.32%,最大细度模数测量误差为0.37.

2)采用双相机多尺度方法可以提高细颗粒的级配测量精度,双相机多尺度方法的最大级配测量误差为-2.57%,最大细度模数测量误差为-0.06.

3)图像法能正确反映形态参数对空隙率的影响,随机森林模型(双相机多尺度)可以对空隙率进行准确预测,最大空隙率预测误差为0.62%.