浅谈硅烷/锆化工艺设备前期规划

2022-05-10夏正荣奇瑞汽车安徽有限公司安徽芜湖241000

夏正荣 (奇瑞汽车(安徽)有限公司,安徽芜湖 241000)

0 引言

硅烷属于有机材料,锆化为无机材料,两种不同工艺,统称薄膜工艺,硅烷/锆化工艺设备与传统磷化工艺设备工作原理相同,都包含了循环系统、除渣系统、喷淋系统、加热系统、加药系统,但因硅烷/锆化工艺自身的特性,对工艺设备选型上要求更具体。

1 通用性设计

1.1 循环系统

为了使与工件表面接触的槽液不断更新,槽液温度和浓度均匀,硅烷/锆化工艺和磷化工艺一样,都采用循环泵进行槽液循环,但工艺需求不同,磷化工艺要求循环3~4次,而硅烷/锆化工艺循环1~2次,这就导致在前期规划设计时,泵选型需根据自身工艺进行,循环泵选用时,Q=rV(Q—泵流量、V—槽体容积、r—系数,槽体循环次数),视r系数(循环次数)输出进行更改。

循环系统的喷嘴设置和磷化工艺相同,但需注意侧面喷嘴与车身倾斜一定角度,不应垂直于车身。

1.2 除渣系统

磷化工艺除渣系统采用方法有高位沉降塔、斜板沉降、带式过滤机、板式压滤机等,每一种方法都经过实际应用和技术沉淀,但硅烷/锆化工艺的产渣量少,仅相当于磷化工艺的十分之一,且渣悬浮在槽液内,区别于磷化渣,故硅烷/锆化工艺利用重力方式除渣达不到实际效果。

行业内硅烷/锆化工艺除渣装置有2种方式:一种是借助循环系统的袋式过滤器,将过滤袋型号更改为5 μm,借助孔径除渣;另一种是采用全流量板式压滤机,滤布粒径20 μm,压滤除渣。通过实际应用证明,采用全流量板式压滤机的方式更为有效。

1.3 喷淋系统

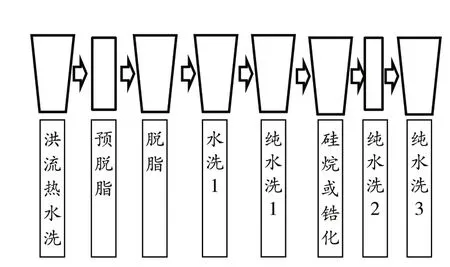

因区别于磷化工艺,取消了表调工序,硅烷/锆化工艺前处理线体更短,前、后槽体均为纯水洗槽体(图1),所以入槽前为纯水喷淋,喷淋水溢流至纯水槽1,出槽喷淋为纯水喷淋,喷淋水溢流至纯水槽2。另外入槽和出槽喷淋设计成过车喷淋,白车身经过时启动喷淋。

图1 前处理喷淋工序Figure 1 Pretreatment spraying process

槽体顶部设有槽液喷淋,槽液喷淋本身可加速成膜反应,硅烷/锆化工艺成膜时间约1~2 min,如车身在槽液内反应时间大于2 min,可以不采用槽液喷淋,需与材料厂商沟通,材料本身也可加速和减缓反应成膜时间。

1.4 加热系统

硅烷/锆化工艺室温下即可进行生产,无需加热,工艺温度为15~40 ℃。如果生产线处于北方,冬季时气温低于0 ℃,那么进行线体规划时,需考虑加热装置。

与磷化工艺设计相同,因占地面积小、换热效率高、容易清洗的特性,都采用板式换热器,热水和硅烷/锆化槽液温差需控制在20 ℃以下,锅炉热水因温度过高(75~90 ℃),不能直接给槽体加热,需采用二级换热,增加一套换热循环系统,锅炉热水与换热循环系统换热后,再用于槽体加热。

另外,磷化工艺的板式换热器工作一段时间后,内层会结渣,降低换热效率,很多线体规划时,会设置一套酸洗系统,通过泵、管路和阀的选控,可以对磷化板式换热器及周边的管路、阀等进行酸洗和清洗。但硅烷/锆化工艺产渣量少,规划时可以取消酸洗系统。

图2为某公司薄膜工艺的加热系统。

图2 两级换热系统Figure 2 Two-stage heat exchange system

1.5 加料系统

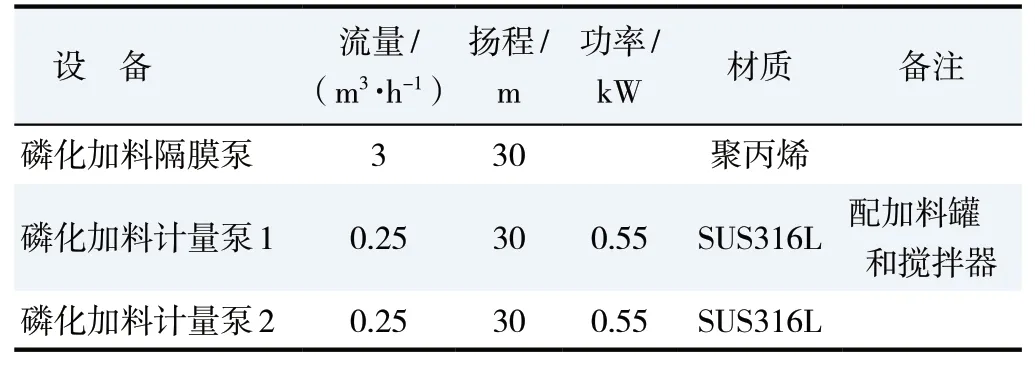

磷化工艺加药系统一般设有3台泵,其中1台气动隔膜泵,2台不锈钢计量泵,气动隔膜泵和计量泵为米顿罗和GRACO公司产品。气动隔膜泵流量≥3 m3/h,2台计量泵流量均为0~0.25 m3/h,流量可手动无级调节,各泵配有耐压软管和不锈钢吸管,不锈钢吸管进口端带有过滤网,其中软管长度≥2 m,不锈钢吸管长度≥1.2 m,其它不与酸接触的管路阀门均为SUS304不锈钢。

表1为某公司的磷化加料设备。

表1 磷化加料设备Table 1 Phosphating dosing equipment

硅烷/锆化工艺属于新工艺,加料方式和磷化工艺不同,取消了加料罐和搅拌器,且都采用计量泵进行加料。最大的区别在于为防止车身返锈,硅烷/锆化工艺槽体前后的水洗槽内都需添加防锈剂,因此需增加一套防锈剂加料泵,分出4条管路分别增加至硅烷/锆化槽体前后水洗槽,如表2所示。

表2 硅烷/锆化工艺加料设备Table 2 Silane/zirconium process dosing equipment

2 硅烷/锆化工艺的优势

硅烷/锆化工艺相较于传统的磷化工艺,具有环保优势、工艺优势、成本优势等,下面着重就成本优势进行规划分析,其他方面优势在此不作介绍。

2.1 设备成本优势

● 前处理工序长度缩减,无需表面调整和钝化工序,可缩短处理时间,新建生产线可减少投资和占地面积;

● 循环泵功率相对于磷化工艺有所降低;

●取消酸洗系统。

2.2 运营成本优势

下面以某公司生产线磷化工艺改硅烷/锆化工艺为例,进行成本分析对比,按产能12万台计算,每台处理面积总和110 m2,生产节拍为20台/h。

2.2.1 热能消耗

硅烷/锆化工艺室温下即可进行,无需加热,仅冬天需加热至15 ℃以上;磷化工艺温度为35~45 ℃,热能消耗大约为50元/km2,此项每年预计节省人民币66万元。

2.2.2 维护成本

磷化液每2~3个月需要输送到储备槽沉降除渣1次;每3~6个月倒槽1次,倒槽后需用化学法除去槽壁和管道内的磷化渣;喷嘴需要每周拆卸,用化学品清洗1次;热交换器需要每2~4周化学清洗1次,否则将影响磷化处理效果。改为硅烷/锆化工艺后,上述维护工作均随之取消。

2.2.3 水量消耗

水量消耗对比见表3。

表3 水量消耗对比表Table 3 Water consumption comparison table

综上所述,磷化工艺改为硅烷/锆化工艺后,每年运行费用可节省人民币约70万元。

3 结语

硅烷/锆化工艺因其环保、能耗低、多种底材的适应性等特点,现新建线体采用此技术的越来越多,是涂装前处理发展的必然趋势,上述方案为经过两个现场验证,同时也与行业内硅烷/锆化材料厂家多次沟通形成的沉淀积累。望后期通过不断的生产积累和总结,使硅烷/锆化设备设计规范化和统一化。