浅谈汽车涂装过程质量控制

2022-05-10上汽大众汽车有限公司上海201805

周 杰 (上汽大众汽车有限公司,上海 201805)

0 引言

精益生产是现代化涂装车间追求的目标,即以越来越少的投入获得越来越多的产出。先进的涂装车间实行“零缺陷、零返修”目标管理,即最大限度地减少涂装缺陷,争取做到缺陷数为零。这样就需要从多角度出发来减少人工工作量,抓源头,推动过程质量改善,打造精益的生产运营。因而,对涂装工艺、材料和设备的要求更严格,管理更严谨。而这一切,都需要有一套完整的过程质量控制体系支持,才能作为优质产品的保证。

1 影响过程质量稳定的因素

过程质量的稳定和提升是全面提高产品一次报交合格率和降低客户抱怨的前提,只有做好对现场的控制才能获得满意的效果。影响过程质量稳定的因素包括人员、设备、材料、工艺和环境[1-2],必须把这5个影响因素细化,制作成标准化管理流程并对其进行监控。同时还应对这些影响因素的变化点进行管理,从而提升过程质量的稳定性。

1.1 人员的管理

涂装操作人员不仅是指生产操作工,还包括班长、工长等现场管理人员以及清扫人员,其素质的高低是影响过程质量的重要因素。人员稳定性、技能培训效果和质量意识水平都会对质量状态产生影响。

人员流失会造成质量状态的波动。车间应有2 %~3 %的技能人员储备;同时,针对人员离职应制定提前一个月申请的制度,以便招聘新员工并进行入职培训,从而保证人员的平稳过渡。

技能培训包括应知培训和应会培训。应知培训的重点是掌握岗位专业技能知识、涂装工艺及操作指导书,了解操作过程中易出现的质量缺陷,即对操作技能有深入的理解;而应会培训是让员工掌握操作技能,并熟练操作,还应了解质量缺陷的控制方法。要先进行应知培训,再开展应会培训。有些涂装车间还专门设有缺陷展示样车,比如将PVC(polyvinyl chloride,聚氯乙烯)密封漏水点和影响总装装配的一些功能性缺陷在样车上标注出来,让员工有感性的认识,这样有助于减少错误的操作环节。应会培训包括线下培训和线上培训两个阶段。首先在线下的培训岛进行操作培训,涂装车间一般设置有PVC培训岛,在培训岛上放置培训样车,实习员工可以在带教师傅的指导下按照SOS(标准化操作指导书)在培训样车上反复操练。线下培训考核合格后则进入线上培训阶段,即车辆由静态向动态转变,实习员工在师傅的指导下在流水线上边生产边培训,在此阶段质量缺陷的考核主责是带教师傅。线上培训考核合格后,实习员工具备了岗位资质,才能够独立上岗操作。为了应对员工轮休、病假、事假等突发情况,每个岗位都要培养相应的顶岗人员。此外工段还可以培养一些机动工,也称为“一线通”员工,其掌握工段内所有工序的操作。这些机动工是从操作经验丰富的员工中选出的,通常采用岗位轮训和复训的方式进行选拔。当然必须要有一套考核和激励的措施,以确保机动工对生产起促进作用。

质量意识的提升也是保证过程质量的有效手段。通过班前会、班后会、技术比武等途径培养所有员工的质量意识。制定合理的激励政策,提高员工的质量意识,鼓励员工积极参与质量改善,以期稳定提升产品质量。

1.2 设备的管理

当涂装生产设备出现故障停机时,可能就会出现批量质量事故,如前处理工序会出现车身返锈、磷化膜粗厚疏松、硅烷膜重超标;电泳工序会发生漆膜溶解、过烘烤;面漆工序会发生失光、色差、过烘烤等质量事故。辅助设备出现故障时也同样会造成批量质量事故,如空调系统故障,可能因温度、湿度失衡造成流挂、桔皮、失光等漆膜弊病。显然,设备维护、保养得不好,不但无法保证涂装质量,而且增大了维修几率、维修费用、产品的不合格率等。

要想管理好涂装设备,就必须要有健全的TPM(Total Productive Maintenance,全员生产维修)日常管理规章制度。关键的设备,如电泳涂装系统、喷漆室供排风系统、喷涂设备、调漆间供漆系统、烘干炉等应备有操作规程;每台设备应有专人负责,定期检查设备运转状况并做好记录;应编制关键设备的点检、巡检及日常保养操作规范,同时还要编制年度保养、润滑计划,做好定期的检修保养。

1.3 材料的管理

涂装材料包括预处理材料、电泳材料、PVC密封胶、中涂、色漆、清漆及防腐蜡等。加强涂装材料的管理不仅可以稳定涂装质量,而且还可以避免批量质量事故的发生,所以车间不但要严格控制材料进入,更要加强使用管理。在工艺及设备稳定的前提下,材料批次质量管理是油漆车间必须监控的环节,如何保证新的批次不会影响产品质量是管理者应重视的方面。材料批次的切换也是影响产品质量的关键因素,比如流变助剂问题造成水性色漆流挂;流挂点控制偏差导致清漆流挂;色漆批次配色偏差导致色差缺陷等。

材料在调漆间及生产现场的管理必须有一套系统性的管理和操作规范,如《材料进出管理规范》《材料批次检验报告管理规范》《储存托运管理规范》《批次现场试用质量管理规范》《现场加料操作规范》《现场补加助剂管理规范》和《现场批次质量问题应急处理流程》等。只有按照规范流程采取预防性的控制措施,才能有效减少甚至避免批量质量事故的发生。

1.4 工艺的管理

涂装工艺管理是涂装管理的重要内容,工艺管理水平是影响过程质量的决定因素。工艺管理人员必须具备较高的专业技术水平和较强的责任心,必须定期对涂装工艺文件进行评审;对涂装工艺执行情况进行抽查;对现场质量状况进行评估和改善等。

现场人员应对每个工序的生产过程进行控制,检查工艺参数是否符合相关规定,特别是对于重点工序,需保证其工艺参数始终处于有效的监控下。涂装车间重点工序是指那些对涂装内在质量影响比较敏感的、需实行特别监控的生产工位,如磷化或硅烷、电泳、化验室、调漆间、烘房、车辆检验报交等。

涂装现场应注重产品工序的合格率,做好工序检验。坚持“三不”原则,即不接受、不制造和不传递不合格品。工序检验主要包括预处理、电泳表面质量检查,涂胶质量检查以及中涂、面漆涂层的质量检查。每个工序的质量检验点均需明确检验内容和规范。

1.5 环境的管理

涂装环境包括洁净度、光照度、温度、湿度等,其对涂装质量的影响很大。

涂装车间对洁净度的要求非常高,减少颗粒是涂装车间永恒的主题。涂装车间对洁净度的管理一般采用分区管理模式,通常分为高洁净区、洁净区、一般洁净区等。各个区域的含尘量均有量化的数据标准,可定期用激光粒子计数器测定车间各区域的空气含尘量。提升涂装车间洁净度的方法有很多,如控制人员的进出,尤其是喷漆室人员的进出,进入喷漆室的人员一定要除尘;定期确认喷漆室各段的风平衡,检查空气过滤系统是否正常、有效,并根据实际情况对过滤棉进行定期更换;定期对喷漆室、喷涂设备、烘干炉、雪橇等设备进行清洁。

对车间各工位的光照度,需按照光照度工艺标准定期测量监控。车间的照明系统应由专人负责,以便照明损坏能够及时维修。不同工位对涂装的光照度有不同的要求,一般操作工位是300 lx;机器人喷涂工位是500 lx;人工喷涂工位是800~1 000 lx;检验与修补工位是1 000~1 500 lx。

喷漆室的温度、湿度是保证漆膜质量的关键参数之一,汽车涂装施工的最佳温度为24~26 ℃,相对湿度为60 %~70 %。喷漆室供风需具有升降温以及加湿功能,设备人员应定期对供风设备进行点检,确保温度、湿度达到工艺要求;此外还需要对喷漆室的温度、湿度进行监控和记录,工艺技术员应根据温度、湿度的变化及时采取应对措施。除了控制喷漆室湿度外,有些涂装车间在打磨室也安装了加湿设备。在北方干燥的气候条件下,在涂装车间通道上摆放接水盒,通过使水在室温条件下自然挥发而达到加湿降尘的目的。

1.6 变化点的管理

在涂装生产过程中,绝大部分过程质量问题都是由于生产过程中某个因素发生变化而导致的,所以加强过程变化点管理有助于保证过程质量稳定。比如喷涂机器人故障后采取降级模式、PVC机器人故障后采取人工补喷等,均会导致过程质量的波动。针对生产过程中产生的变化点,应建立预防机制及应急反应机制。通过预防机制,减少突发性的变化;出现突发性变化时通过应急反应机制有条不紊地采取相应的措施。变化点管理的关键在于长期的坚持执行。

涂装过程变化点的控制方法如表1所示。

表1 涂装过程变化点的控制方法Table 1 Control methods of change points in coating process

2 过程质量控制方法

过程质量控制是指在生产过程中,通过对输入要素(人、机、料、法和环)的控制以及生产全过程的监控、对产品的关键质量数据予以贮存、严格按照标准及时发现偏差并追踪偏差的消除,以实现预期的制造质量和产品质量。质量控制环贯穿整个生产过程,是过程质量控制的方法之一。其导入了内环和外环的概念,提出了由小到大、由远及近的控制环的概念,环环相扣。

工序质量控制点是针对影响质量的关键过程或薄弱环节而确定的重点控制对象。正确设置控制点并严格实施是进行工序质量控制的重点。

2.1 过程质量控制环

生产过程被划分为若干个更小的单元或小组,质量问题及时在单元或小组内被发现,如果可能则直接予以排除,不使缺陷累计至过程末而难以返工。作为组织成员之一的操作者,应能够迅速准确地得到其工作准确与否的信息,及时调整操作,消除失误,从而实现缺陷信息快速准确的沟通。

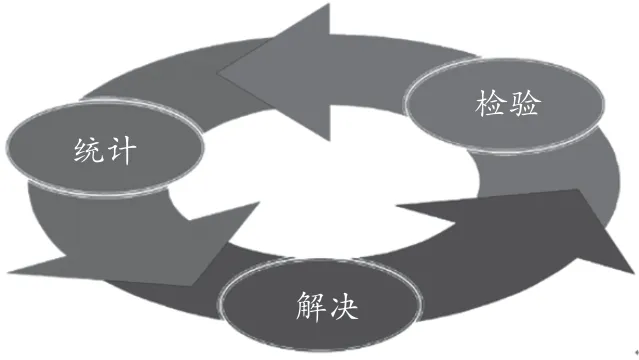

质量控制环是一个独立的过程,如图1所示。每个质量环都必须完成检验、统计和解决等3个步骤,否则质量环将失去作用。在此过程中的员工要负责按各种规范对自己的工作符合性进行检查。同时,对发现的缺陷进行标识、分析和文件化,自行或共同进行原因分析,然后尽可能地自行排除缺陷并分析导致缺陷的原因或通过有效的整改措施予以实施解决,从而满足质量的要求。

图1 质量控制环示意图Figure 1 Schematic diagram of quality control circle

质量控制环工作的开展主要包括4个方面的内容:建立质量环、质量环运行、质量环评定和重点问题管理,具体内容如图2所示。

图2 质量控制环的内容Figure 2 Contents of quality control circle

2.2 质量控制点

涂装车间质量控制点的设置没有统一标准,各企业依据自身实际情况而定。质量控制点一般应包括以下工序:重要的和关键性的工序;施工技术难度大或者质量不稳定的工序;对后续工序质量有重要影响的工序;采用新技术、新工艺、新材料施工的工序等。涂装车间一般设置4个质量控制点,如图3所示。

图3 质量控制点示意图Figure 3 Schematic diagram of quality control points

对于各质量控制点的检查,检查人员和频次依据各企业实际情况而定。但检查目的是一致的,那就是通过检验记录并统计缺陷,然后分析问题的产生原因,确定并落实纠正措施,最后跟踪验证整改效果,直至问题关闭。

2.3 过程质量分层管理

过程质量分层管理是指车间内各个管理层直接参与过程质量评价与整改活动,有助于加强管理层与操作工之间的互动与交流,提高各层执行力;确保制造环节中质量隐患的闭环控制,提高制造质量;在控制过程质量的同时,能够提升各层级的过程执行力和控制力。车间经理、工艺主管、生产主管、工艺技术员、工长、班长及操作工均参与到过程质量控制中,承担相应的管理职责。通过清单符合率、过程执行力和整改完成率等3个指标评价过程质量控制的有效性。分层管理流程如图4所示。

图4 分层管理流程Figure 4 Layered management process

2.4 质量控制模式的发展

随着涂装车间智能化、数字化的发展,传统的过程质量控制模式正在向电子化模式发展。EWPK质量管理系统是电子化模式的基础。EWPK是德文Elektronische Wagenpruefkarte的缩写,其含义是车辆电子检测卡,EWPK缺陷录入系统实现了车间人工工位的全覆盖,每一个岗位站点由专业生产人员识别车身各类质量缺陷并完成录入,达到基础数据收集的目的,为之后的质量预测大数据分析提供坚实的基础。系统中展示的报表、蝴蝶图可以形象地为技术人员展现目前产品的缺陷对比、高频缺陷位置,辅助其判断缺陷原因及优化生产工艺。

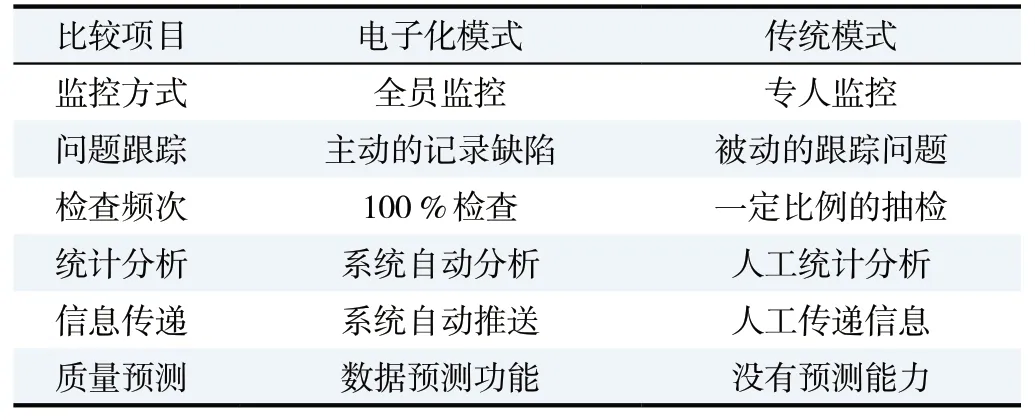

电子化过程质量控制模式与传统模式的区别如表2所示。

表2 电子化过程质量控制模式与传统模式的区别Table 2 The difference between electronic process quality control mode and traditional mode

质量预测系统基于大数据及深度学习等AI人工智能技术,EWPK专业生产人员录入的质量缺陷信息,结合车身订单数据,以及与车身绑定的自动化系统中的一些传感器的关键参数,如气温、材料黏度、定量机流量、空气压力、流水线故障等,识别其隐藏的相关性,为技术人员提供关于工艺、设备的改进建议以及决策参考,以便优化涂装过程质量。

3 结语

涂装过程质量控制的好坏直接影响到产品一次报交合格率的高低,同时也影响着涂装成本的控制。从人、机、料、法、环5个方面对涂装过程质量控制方法进行了阐述,以期对同行起到借鉴作用。