电泳爆孔/鼓包问题原因及对策

2022-05-10张军鹏李抗战刘少华宝鸡吉利汽车部件有限公司陕西宝鸡721000

张军鹏,李抗战,刘少华 (宝鸡吉利汽车部件有限公司,陕西宝鸡 721000)

0 引言

电泳车身质量是B1B2免中涂工艺的核心,爆孔/鼓包缺陷打磨处理后直露基材,严重影响车身的防腐性能。爆孔/鼓包问题通常是因板材污染而引起的[1],而对于多因素导致的缺陷需要进行分段排查。本研究通过对板材冲压、前处理电泳线体、电泳烤炉进行排查研究了板材冲压裂纹、磷化结晶致密性及漆膜烘烤固化过程导致的爆孔/鼓包缺陷。

1 问题描述

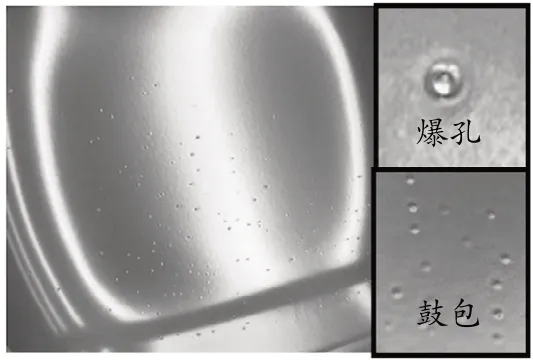

电泳车身固定区域对称出现密密麻麻的爆孔及鼓包缺陷(图1),两种缺陷共存。爆孔缺陷为漆膜呈火山口状爆开,直径达到0.8~1.2 mm;鼓包缺陷为漆膜在该位置起泡,形成鼓起状气泡。经统计,缺陷主要集中在锌铁合金板(GA板)门把手凹坑、翼子板棱线板材形变量较大区域(图2),呈不稳定无规律状态。

图1 爆孔/鼓包缺陷Figure 1 Blasting/bulging defect

图2 缺陷发生部位Figure 2 Defect locations

2 缺陷分析

根据缺陷状态怀疑为底材存在油污或异物经前处理线体引入其它杂质导致漆膜爆孔/鼓包,采用SEM(Scanning Electron Microscope,扫描电子显微镜)和EDS(Energy Dispersive X-ray Spectroscopy,X光微区分析)分析缺陷部位表面特征及污染物情况,同时对电泳烤炉进行了分析。

2.1 前处理电泳线体分析

2.1.1 脱脂工序

在预清理工位采用无纺布蘸取脱脂液进行机械擦拭后,电泳爆孔/鼓包问题得到明显改善,故对前处理脱脂工序槽液含油量及脱脂除油能力进行检测。

采用萃取法检测脱脂槽液含油量,经检测,脱脂槽液含油量为0.8 g/L,小于标准值3 g/L;采用分光光度计检测脱脂槽液活性剂的质量分数为128 %,符合工艺范围70 %~150 %,故脱脂槽液含油量合格。

对冲压板材使用的清洗油wp-60和拉延油MU320分别进行除油率检测,经检测,脱脂槽液对清洗油wp-60的除油率为97 %,对拉延油MU320的除油率为97.5 %,均大于标准值95 %,故脱脂槽液除油能力合格(表1)。

表1 脱脂液的除油率Table 1 Degreasing rate of degreasing liquid

经过对脱脂槽液含油量及槽液除油率进行分析,脱脂槽液状态正常,由于热水洗→预脱脂→脱脂采用逆工序溢流工艺,热水洗及预脱脂槽液状态正常,排查热水洗→预脱脂→脱脂工序相关喷淋状态均正常,故判定爆孔/鼓包问题与脱脂工序无关。

2.1.2 磷化工序

经统计分析,缺陷部位对称分布于车身两侧呈线条状态,磷化工序可能出现的问题包括:(1)磷化过程中产生的氢气未及时排出,气泡内磷化液无法进入,导致缺陷区域磷化膜薄或不成膜(图3);(2)板材为锌铁合金板,磷化后电泳针孔电压约为230 V,由于气泡区域磷化成膜不完整导致针孔电压更低,故产生氢气气泡爆孔/鼓包。

图3 磷化不良导致缺陷形成Figure 3 Poor phosphating leads to defect formation

针对磷化循环不良导致磷化成膜不良,检查磷化喷淋管道状态正常,对层流管道进行机械疏通,增大层流循环进行验证,缺陷无明显改善;将磷化总酸和促进剂逐步进行提高,增加磷化膜致密性,缺陷有所改善。

经上述分析验证,爆孔/鼓包缺陷与磷化膜致密程度有关,磷化膜越致密,缺陷数量越少;磷化膜越稀疏,缺陷数量越多。

2.1.3 电泳工序

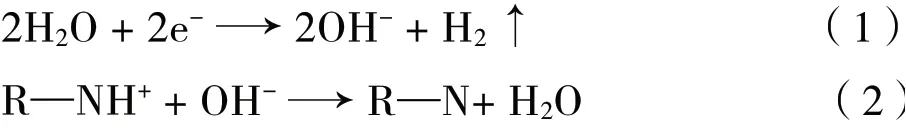

阴极电泳过程中工件作为阴极,在外加电场作用下电流从两极间通过,同时在电泳槽内产生电化学反应,最终在工件上形成电泳漆膜,具体电化学反应如下:

阴极反应:

阳极反应:

电泳涂装一般包括电解、电泳、电沉积、电渗4个同时进行的过程,电泳过程导致爆孔/鼓包出现的原因有:(1)电泳过程反应剧烈,导致缺陷部位产生大量氢气造成氢气鼓包;(2)电渗过程中水分子未及时透过电泳漆膜,导致湿膜含水量大,经烘烤后形成鼓包。电泳过程中电渗速率与pH关系如下[2]:

当pH<3时,电渗速率随pH的增大而减小;

当3<pH<7时,电渗速率随pH的增大而增大;

当pH>7时,电渗速率随pH的增大而减小。

将采用E-coat Film Voltage & Temp Vs Time IPM测试缺陷部位的电势图与正常状态电势图进行对比,如图4所示。结果发现,发生缺陷时该位置电势较大,接近于镀锌板极限电压210 V。在不改变磷化膜致密性的情况下,将电泳电压由200 V/260 V/310 V降低至120 V/180 V/ 260 V进行极限电压试验,以减缓电泳过程的剧烈程度,减少电泳反应中的氢气释放,经试验验证,缺陷部位电泳膜厚由26 μm降低至18 μm,缺陷数量明显减少但未得到彻底改善。

图4 缺陷部位电泳电势图对比Figure 4 The comparison of electrophoretic potentials of defect locations

排放80T超滤液后补加纯水,将电泳槽液pH由5.62提高至6.12,从而提高电泳后电渗效果,尽可能减少电泳湿膜含水量,经现场验证,缺陷未得到改善。

经验证,电泳过程中电泳反应的剧烈程度与缺陷的形成有关,减小反应剧烈程度在一定程度上可改善爆孔/鼓包缺陷;电泳湿膜电渗过程状态正常,湿膜含水量正常,故缺陷形成与电渗过程无关。

2.2 冲压板材分析

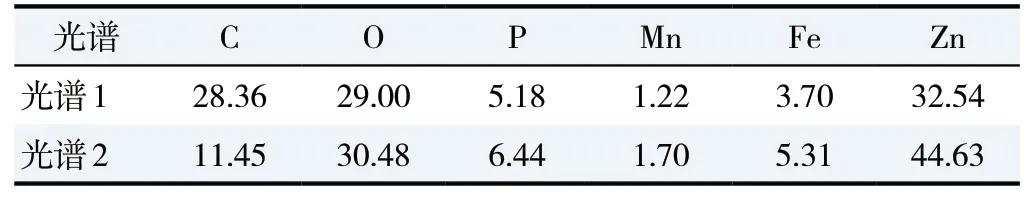

采用原位分析法对爆孔缺陷部位进行脱电泳层处理,然后采用SEM扫描电镜对缺陷对应的磷化层进行形貌观察以及成分分析。

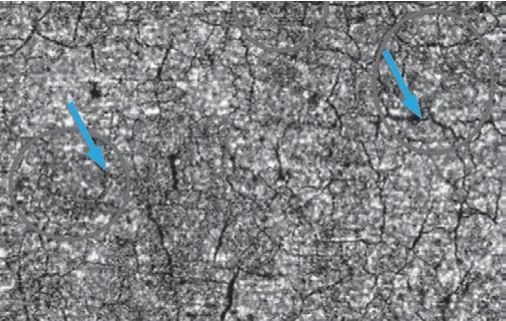

缺陷部位对应区域磷化层可见局部黑色斑迹(图5),斑迹内的磷化层有密集裂纹(图6),对应的磷化结晶完整均匀,黑色斑迹内存在大量的裂纹,尺寸或数量明显高于斑迹外的区域,如图中蓝色箭头所示。对缺陷区域成分分析发现,斑迹内C元素偏高,Zn和Fe元素降低(表2),推测黑色斑迹处为零件表面裂纹存储的油污残留,在电泳烘烤时渗出污染磷化结晶,并导致电泳漆膜爆孔[3]。

图5 缺陷区域磷化膜状态Figure 5 State of phosphating film in defect area

图6 磷化层密集裂纹Figure 6 Intensive cracks in the phosphating layer

表2 底材异物元素含量Table 2 Foreign matter element content of substrate %

采用扫描电镜分别对冲压后缺陷部位裸板(图7)和磷化板(图8)表面进行检测,结果如下:

图7 裸板表面大小不一的裂纹Figure 7 Cracks of various sizes on the surface of a bare plate

图8 磷化板表面大小不一的裂纹Figure 8 Cracks of varying sizes on the surface of phosphating plates

(1) 磷化膜膜重3.512 g/m2,满足标准要求≤5.0 g/m2;结晶尺寸满足标准要求≤15 μm。

(2) 裸板表面存在明显裂纹,经磷化后磷化膜在一定程度可以改善较小的裂纹,较大裂纹仍无法改善。

故针对冲压后板材裂纹进行原因排查:

(1) 压机工艺参数设置,压机参数无异常,合格。

(2) 模具表面硬度,模具镀铬周期为每年1次,缺陷前模具未进行镀铬,模具状态正常。

(3) 冲压过程油品使用,车身外板件在冲压过程中采用冲压油wp-60,经检测其运动黏度为13.72 mm2/s,远超标准要求(≤10.0 mm2/s),不合格。

冲压油的作用主要是在金属表面形成极薄的润滑油膜,利用油膜超凡的润滑性和抗极压性,有效防止工件“拖花”、“拉爆”,提高产品质量和模具寿命[4]。其中运动黏度是表征油品之间相对摩擦大小的参数,当油品运动黏度超标时,金属表面油膜容易破裂,引起模具与板材接触,从而导致冲压后板材表面细小裂纹。

结合2.1和2.2,分析结果表明:缺陷原因为冲压油运动黏度超标导致冲压形变量较大的位置产生了表面裂纹,油污进入表面裂纹,脱脂工序无法完全将其除去,经烘烤后裂纹中的油污渗出形成爆孔和部分鼓包缺陷。

2.3 电泳烤炉分析

经改善板材裂纹后,仍存在部分轻微电泳鼓包现象,于是对缺陷位置取样做缺陷俯视图(图9),SEM分析缺陷呈规则圆圈泡状,EDS分析未发现明显异常元素。

图9 缺陷俯视图Figure 9 Top view of the defect

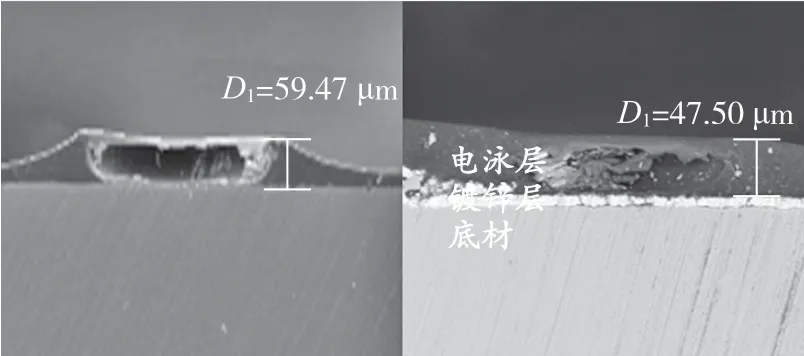

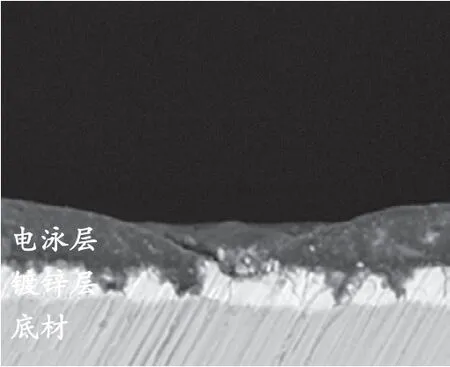

对缺陷部位采样进行SEM剖视分析,发现该鼓包缺陷(图10)与板材裂纹缺陷(图11)不同,缺陷处板材镀锌层完整,缺陷呈中空结构,缺陷底部存在一层电泳漆膜。

图10 气泡鼓包缺陷剖面图Figure 10 Defect section of bubble bulge

图11 板材裂纹鼓包剖视Figure 11 Section view of plate crack bulge

经过对缺陷采用SEM俯视和剖视分析,断定该鼓包缺陷为气泡鼓包。判断因烤炉升温过快,导致漆膜中的水分无法及时挥发掉,在高温时形成气泡鼓包。结合技改期间为改善电泳车身底部烘烤不良问题,对电泳烤炉部分风嘴进行封堵,通过提高循环风风速改善了电泳车身底部位置烘烤不良问题,故对烤炉风速和烤炉升温速率进行测量。

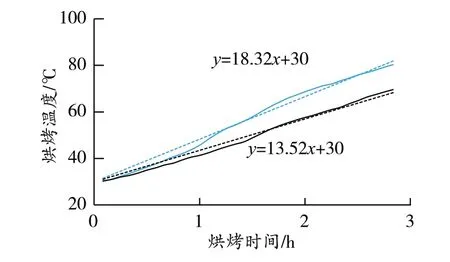

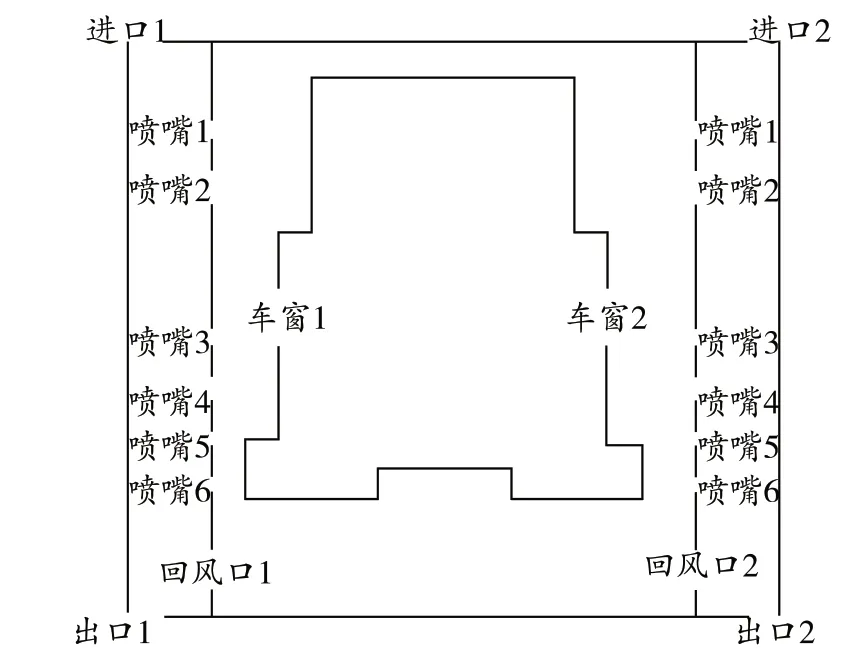

电泳烤炉升温区上下两排风嘴进行了加长(图12中蓝色区域),中间区域风嘴整体封堵(图12灰色区域)。烤炉升温区风嘴出口风速分别为17.41 m/s和15.29 m/s,远大于设计风速10 m/s。采用BYK炉温跟踪仪测试炉温,室温升温至80 ℃过程中,升温速率达到18.33 ℃/min(图13),大于电泳漆承受极限值15.0 ℃/min,导致漆膜迅速表干经后续烘烤起泡。

图12 烤炉风嘴分布示意图Figure 12 Air nozzles distribution diagram of the oven

图13 改善前后烤炉升温速率Figure 13 Oven heating rate before and after improvement

经分析,确认封堵烤炉部分风嘴和延长风嘴导致升温段风速过大,升温速率过快,漆膜在升温段发生表干,其中的水分无法及时挥发掉,在高温时形成气泡鼓包。

3 改善方案

结合爆孔/鼓包问题原因分析,改善方向如下:

磷化膜结晶致密性改善;板材冲压裂纹改善;电泳烤炉升温速率改善。

3.1 磷化膜结晶致密性改善

在板材裂纹改善前,临时将磷化总酸由19.0 pt提高至24.0 pt,促进剂由3.5 pt提高至5.0 pt,磷化结晶致密性提高,能够有效填充到板材裂纹中,从而一定程度上改善了爆孔/鼓包缺陷。采用扫描电镜观察其表面形貌发现,磷化后板材裂纹明显变小(图14)。

图14 磷化结晶致密性对比Figure 14 Comparison of density of phosphating crystals

3.2 板材冲压裂纹改善

通过更换冲压油使其运动黏度达标[5],保证冲压过程中在板材表面产生化学吸附和物理吸附,形成连续的润滑油膜,从而避免了模具与板材直接接触形成表面裂纹。

3.3 电泳烤炉升温速率改善

对于“侧上送侧下回”形式烤炉将烤炉截面进行抽象简化(图15),图中的细线均表示不可透过的墙体[6]。将喷嘴2、喷嘴3由原先封堵状态改为打开,喷嘴1由外置加长风嘴改为外置短风嘴,经测量,烤炉风速由17.41 m/s降至10.95 m/s,升温速率由18.329 ℃/min降至13.525 ℃/min,满足电泳漆升温速率要求(≤15 ℃/min),从而保证了漆膜中的水分在表干前及时挥发,经验证,气泡鼓包消失。

图15 烤炉截面简化图Figure 15 Simplified section of oven

经分析,喷嘴5、喷嘴6的气体采用平流出风,除部分支持工件底部加热以外,大部分通过回风口回流,未与工件表面接触,导致烤炉热利用效率低下,车身底部门槛烘烤不良。故可将底部喷嘴5方向调整为斜向上30°、喷嘴6方向调整为斜向上45°,集中对底部门槛部位进行烘烤,经实施,该位置烘烤不良问题也得以解决。

图16 烤炉风嘴改造图Figure 16 Air nozzles reconstruction drawing of oven

4 结语

通过上述分析及改善,电泳车身翼子板棱线、四门门把手位置爆孔/鼓包问题得到有效解决,漆膜外观状态正常。通过改善过程得出如下结论:

(1) 板材冲压裂纹中存储的油污会导致电泳烘干后出现爆孔/鼓包缺陷。

(2) 提高磷化膜致密性有利于弥补板材冲压裂纹,改善爆孔/鼓包缺陷。

(3) 电泳烤炉风速过大、升温速率过快会导致漆膜迅速表干从而形成气泡鼓包。

(4) 采用调节风嘴角度的方式可提高烤炉循环风热利用率,解决局部烘烤不良问题。