纳米CaCO3增韧混凝土复合材料的制备及机理研究*

2022-05-09辜琳然刘文娟吴汉美

辜琳然,刘文娟,熊 欢,吴汉美

(重庆城市科技学院 建筑管理学院,重庆 402160)

0 引 言

随着我国经济建设和工业化的不断发展,越来越多的高层建筑、大跨度桥梁和重要交通建设出现在人们的视野中,作为需求量最大和作用面最广的建筑材料,混凝土凭借高强度、耐久性和经济性等优点被广泛应用于众多工程建设项目中[1-4]。但随着人们对工程要求越来越严格,韧性差、密度大和易开裂等缺点也限制了混凝土材料在某些工程中的应用[5-8],为提高混凝土的综合性能,对混凝土进行改性优化成为了混凝土新的发展方向[9-10]。纳米材料因具有较小的尺寸和大比表面积,被誉为“21世纪最有前途的材料”,将纳米材料掺杂到混凝土材料中能够有效改善混凝土材料的孔隙结构[11-14],其“小尺寸效应”和“体积效应”还能改善混凝土的水化过程,进而改善混凝土材料的力学性能。近年来,纳米材料成为了混凝土材料改性方面的研究热点[15-17]。祁术洪等将纳米SiO2、纳米CaCO3、钢纤维同时掺入混凝土中,通过Losberg粘结试件和中心粘结试件的拉拔试验分析钢筋之间的粘结性能,讨论纳米材料种类对粘结性能的影响。结果表明,增加基体混凝土强度可改善粘结性能,其中钢纤维体积率最佳值为1.5%,纳米 SiO2最佳含量为0.5%~1.0%,纳米 CaCO3最佳含量为2%[18]。鲁良辉将纳米SiO2作为掺杂材料,并配备出强度等级不相同的C35普通混凝土及C60高强混凝土,并对等级为C35的普通混凝土与C60的高强混凝土进行了力学性能测试。结果表明,当龄期为28 d时立方体的抗压强度以及轴心抗压强度最大,混凝土的工作性往往会伴随着纳米SiO2的增加而呈现出降低的趋势,并且所掺入的混凝土等级为C35的普通混凝土的坍落度以及拓展度的下降速度要快于C60高强度混凝土。抗渗性能随着纳米SiO2的掺量增加而不断增加,且强度较低的混凝土抗渗能力的提高幅度会比强度较高的混凝土更大[19]。本文选择纳米CaCO3作为掺杂材料,制备出不同纳米CaCO3含量的混凝土复合材料,研究了纳米CaCO3的掺杂含量对混凝土复合材料的性能影响,并通过微观分析结合宏观性能研究其影响机理。

1 实 验

1.1 实验原材料

普通硅酸盐水泥 P.O 42.5:比表面积≥300 m3/kg,初凝时间≥45 min,终凝时间≤390 min,山东腾望化工有限公司,硅酸盐水泥的化学组成如表1所示;纳米CaCO3:白色粉末,晶粒尺寸为15~30 mm,比表面积而42 m2/g,纯度>99%,河北精石矿产品有限公司;砂子:天然河砂,尺寸为5 mm左右,表观密度为2 555 kg/m3,含水率为0.38%,河北精石矿产品有限公司;粗骨料:尺寸为10~20 mm左右的花岗岩碎石,表观密度为2 612 kg/m3,河北精石矿产品有限公司;Ⅱ级粉煤灰:细度为12%~25%,山东问渠新材料科技有限公司;聚羧酸减水剂:固体含量为18%,密度为1.08 g/cm3,山东问渠新材料科技有限公司。

表1 硅酸盐水泥的化学组成Table 1 Chemical composition of portland cement

1.2 样品制备

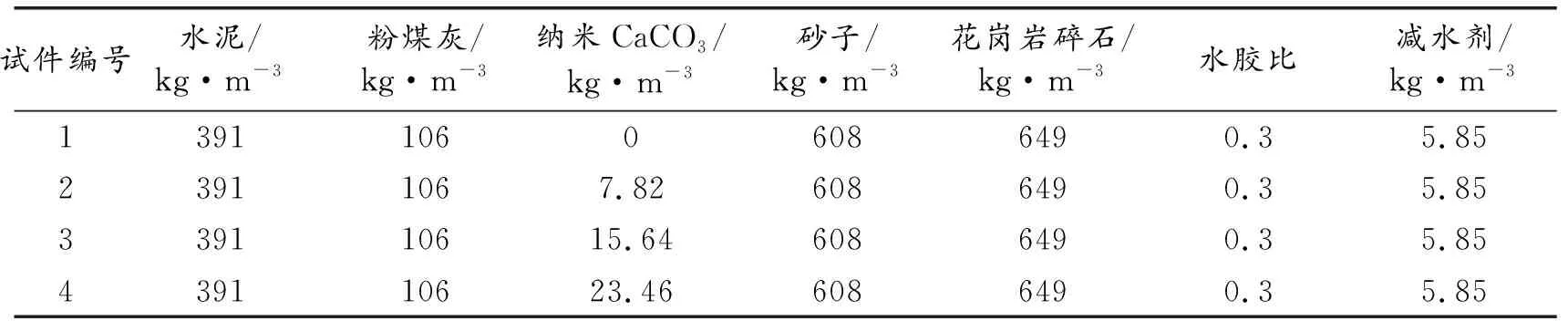

表2为纳米CaCO3混凝土复合材料配比。按照表2配比将聚羧酸减水剂和水进行充分搅拌30 min,搅拌均匀后称取水泥质量分数0 ,2%,4%和6%(质量分数)的纳米CaCO3加入混合液搅拌均匀,将硅酸盐水泥、碎石、砂逐一加入到搅拌机中,搅拌5 min保证混合均匀后,加入纳米CaCO3混合液搅拌5 min,搅拌完成后取出放入模具中振动密实,在室温条件下放置24 h后拆除模具,随后经过标准养护28 d后取出进行各项性能测试。

表2 纳米CaCO3混凝土复合材料配比Table 2 Proportion ofnano-calcium carbonate concrete composite materials

2 结果与讨论

2.1 纳米CaCO3混凝土复合材料的XRD测试

图1为纳米CaCO3混凝土复合材料的XRD图。从图1可以看出,所有材料在18.1°,34.2°和47.4°处均出现了Ca(OH)2的衍射峰,在29.4°和32.3°处的衍射峰为C3S,在26.7°处出现的衍射峰为SiO2。并且可以看出,随着纳米CaCO3含量的增加,主相Ca(OH)2衍射峰的强度逐渐增强,C3S的衍射峰强度降低,说明水化前期纳米CaCO3的掺杂导致了水泥水化产物Ca(OH)2增加,熟料矿物C3S减少,纳米CaCO3可以促进水化反应;此外随着CaCO3掺杂含量的增加,主相衍射峰变得更加尖锐,说明纳米CaCO3的掺杂使水化产物的晶型更好,结晶度更高。

图1 纳米CaCO3混凝土复合材料的XRD图((a)纳米CaCO3掺杂含量为0;(b)纳米CaCO3掺杂含量为2%(质量分数);(c)纳米CaCO3掺杂含量为4%(质量分数);(d)纳米CaCO3掺杂含量为6%(质量分数))Fig 1 XRD patterns of nano CaCO3 concrete composite

2.2 纳米CaCO3混凝土复合材料的SEM分析

图2为纳米CaCO3混凝土复合材料的SEM图。从图2(a)可以看出,未掺杂CaCO3的混凝土材料表面较为疏松,裂纹较多且Ca(OH)2相的晶粒粗大。从图2(b)-(d)可以看出,掺杂纳米CaCO3后的混凝土复合材料表面变得致密,无裂纹出现且晶粒变得均匀,但随着纳米CaCO3掺杂含量的增加,混凝土复合材料表面的改善效果呈现出先增大后降低的趋势。当纳米CaCO3的掺杂含量为4%(质量分数)时,改善效果最好,继续增加纳米CaCO3的掺杂含量到6%(质量分数),混凝土复合材料的部分区域出现了团聚和晶粒尺寸增大的现象。这是由于纳米CaCO3的“小尺寸效应”起到了形核的作用,掺入适量的CaCO3使得混凝土的孔隙得到了填充,从而加速了水化反应的进行,使复合材料的表面变得更加致密化和均匀化[20];此外,适量纳米CaCO3的掺杂可以均匀分布在基体中,使得水化产物Ca(OH)2的晶粒尺寸得到细化,孔隙和裂痕减少,但过量纳米CaCO3的掺杂容易导致局部团聚,从而影响分布的均匀性,导致在该处容易形成缺陷和孔洞。

图2 纳米CaCO3混凝土复合材料的SEM图Fig 2 SEM images of nano CaCO3 concrete composite

2.3 纳米CaCO3混凝土复合材料的孔结构测试

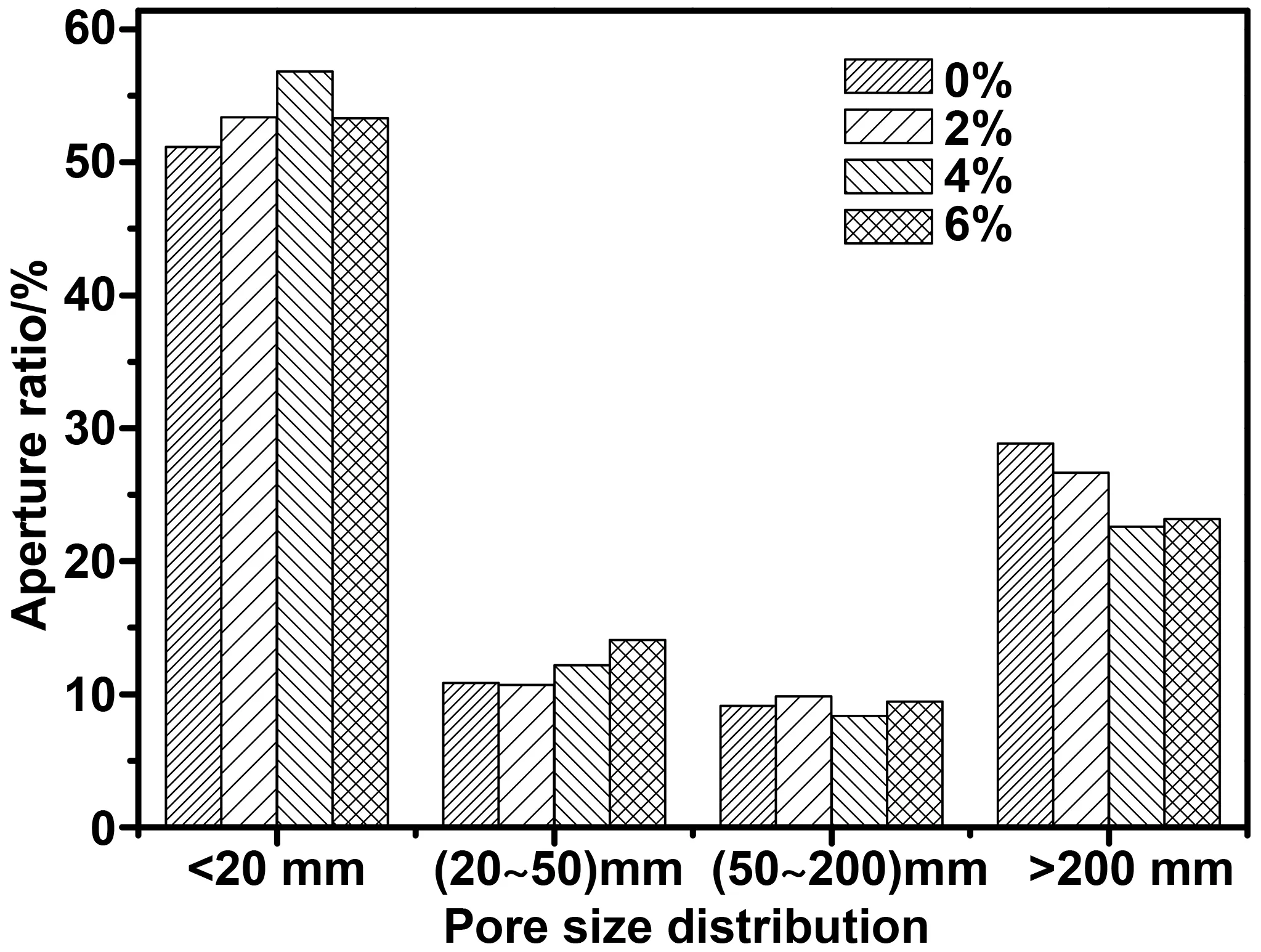

采用压汞法对制备的纳米CaCO3混凝土复合材料的孔结构进行测试,根据GB/T 21650《压汞法和气体吸附法测定固体材料孔径分布和孔隙度》的标准要求,给定气压为0.3 MPa,采用密封胶密封并称量样品,随后对装载样品的膨胀剂组进行称重记录,将膨胀剂在低压分析口进行安装和低压试验,结束后取出膨胀剂清洗干净后称量总质量,随后进行高压试验分析,测试后膨胀剂从高压舱中取出,清洗膨胀剂。通常将混凝土的孔径大小分为4个区间,小于20 mm的区间称为无害孔,20~50 mm的区间称为少害孔,50~200 mm的区间称为有害孔,大于200 mm的区间称为多害孔,孔径分布与混凝土的力学性能息息相关,当有害孔和多害孔占比较大时,混凝土的力学性能和抗渗性能会受到严重影响。

图3为纳米CaCO3混凝土复合材料的孔径分布。从图3可以看出, 随着纳米CaCO3掺杂含量的增加,小于20 mm的无害孔呈现出先增多后减少的趋势,当纳米CaCO3的掺杂含量为4%(质量分数)时,无害孔分布最多,占比56.85%;20~50 mm的少害孔呈现出逐渐增多的趋势,其占比从10.85%增加至14.08%;而50~200 mm的有害孔呈现出不规律变化,当纳米CaCO3的掺杂含量为4%(质量分数)时,有害孔占比下降至最低为8.37%;大于200 mm的多害孔呈现出先减少后增多的趋势,当纳米CaCO3的掺杂含量为4%(质量分数)时,多害孔占比达到最低值22.6%。可见掺杂适量纳米CaCO3后,有效降低了有害孔及多害孔的占比,无害孔和少害孔的占比得到了提高,但当纳米CaCO3的掺杂含量过多时,有害孔和多害孔的占比又会出现升高。

图3 纳米CaCO3混凝土复合材料的孔径分布Fig 3 Pore size distribution of nano CaCO3 concrete composite

2.4 纳米CaCO3混凝土复合材料的碳化测试

制备100 mm×100 mm×400 mm的试样,保证样品烘干,留出一个面其余全部采用石蜡密封处理,保证所有样品暴露面的初始条件一致,放入密封碳化箱,保证CO2浓度为(20±3)%,湿度为(70±5)%,温度为(20±3)℃,碳化时间28 d后取出,采用酚酞酒精溶液对试样进行滴定测试计算。

图4为纳米CaCO3混凝土复合材料的碳化深度曲线。从图4可以看出,随着纳米CaCO3掺杂含量的增加,混凝土复合材料的碳化深度呈现出先降低后升高的趋势。当纳米CaCO3的掺杂含量为0时,混凝土的碳化深度最大为6.85 mm;当纳米CaCO3的掺杂含量为4%(质量分数)时,混凝土复合材料的碳化深度最低为5.91 mm,相比未掺杂纳米CaCO3的样品降低了13.72%;当纳米CaCO3的掺杂含量增加到6%(质量分数)时,混凝土复合材料的碳化深度升高到6.14 mm。分析其原因为适量纳米CaCO3的掺杂有效填充了混凝土材料的孔隙,使混凝土复合材料的孔隙率降低,致密性增加,有效阻碍了CO2的进入,从而提高了混凝土复合材料的抗碳化能力,但当掺入过量纳米CaCO3时,团聚和分布均匀性变差等原因导致孔隙和裂痕增多,使混凝土复合材料的抗碳化能力出现降低。

图4 纳米CaCO3混凝土复合材料的碳化深度Fig 4 Carbonization depth of nano CaCO3 concrete composite

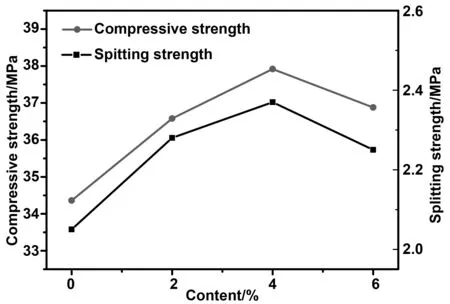

2.5 纳米CaCO3混凝土复合材料的力学性能测试

按照GB/T 50081—2002《普通混凝土强度测试方法标准》对上述纳米CaCO3掺杂的混凝土复合材料的抗压强度进行测试,加载速率给定0.5 MPa/s,试样保证与承压板中心对齐,侧面为受力面,劈裂强度测试GB/T50081—2002《普通混凝土强度测试方法标准》,给定加载速率0.05 MPa/s,当加载速率出现负值时或者时间破坏时停止加载,记录破坏荷载,每组试样测试3次,取均值为结果。

图5为纳米CaCO3混凝土复合材料的抗压强度和劈裂强度。从图5可以看出,随着纳米CaCO3掺杂含量的增加,混凝土复合材料的抗压强度和劈裂强度均表现出先升高后降低的趋势。当纳米CaCO3的掺杂含量为0时,试样的抗压强度和劈裂强度最低,分别为34.63和2.05 MPa;当纳米CaCO3的掺杂含量为4%(质量分数)时,凝土复合材料的抗压强度和劈裂强度均达到了最大值,分别为37.92和2.37 MPa;相比未掺杂纳米CaCO3的混凝土,抗压强度和劈裂强度分别提高了9.5%和15.61%;当纳米CaCO3的掺杂含量增加到6%(质量分数)时,试样的抗压强度和劈裂强度出现降低,分别为36.71和2.25 MPa。这是因为适量纳米CaCO3的掺入可以有效填充混凝土材料的孔隙,使水化产物变得更加致密,减少了基体中的裂痕,且纳米CaCO3的引入促进了水化反应,生成的水化碳铝酸钙也可以提高混凝土复合材料的强度,但掺入过量的纳米CaCO3后,会生成过量的低碳型水化碳铝酸钙,其发生团聚后会降低混凝土复合材料的强度,且过量掺杂会导致孔隙和裂痕增加,从而降低增益效果。

图5 纳米CaCO3混凝土复合材料的抗压强度和劈裂强度Fig 5 Compressive strength and splitting strength of nano CaCO3 concrete composites

3 结 论

(1)XRD分析可知,随着CaCO3掺杂含量的增加,混凝土复合材料的主相衍射峰变得更加尖锐,纳米CaCO3可以促进水化反应,纳米CaCO3的掺杂使水化产物的晶型更好,结晶度更高。

(2)SEM分析表明,掺入适量的CaCO3使混凝土的孔隙得到了填充,从而加速了水化反应的进行,使复合材料的表面变得更加致密化和均匀化,当纳米CaCO3的掺杂含量为4%(质量分数)时,混凝土复合材料表面的改善效果最好。

(3)孔结构测试可知,掺杂适量纳米CaCO3后,有效降低了混凝土复合材料有害孔及多害孔的占比,无害孔和少害孔的占比得到了提高。当纳米CaCO3的掺杂含量为4%(质量分数)时,无害孔分布最多,占比56.85%,有害孔和多害孔均占比最低,分别为8.37%和22.60%。

(4)碳化测试表明,随着纳米CaCO3掺杂含量的增加,混凝土复合材料的碳化深度呈现出先降低后升高的趋势,当纳米CaCO3的掺杂含量为4%(质量分数)时,混凝土复合材料的碳化深度最低为5.91 mm。

(5)力学性能测试可知,随着纳米CaCO3掺杂含量的增加,混凝土复合材料的抗压强度和劈裂强度均表现出先升高后降低的趋势,当纳米CaCO3的掺杂含量为4%(质量分数)时,凝土复合材料的抗拉强度和劈裂强度均达到了最大值,分别为37.92和2.37 MPa。综上可知,纳米CaCO3的最佳掺杂含量为4%(质量分数)。