一种旋转失重模拟试验装置设计

2022-05-09王佳南

黄 强,荆 江,王佳南,胡 鑫,高 越

(1. 北京强度环境研究所,北京 100076; 2. 北京航天长征飞行器研究所,北京 100076)

0 引言

在部分航天产品的地面性能参数检测中,需要检验其在自旋失重状态下的性能参数是否满足设计需求。传统检验方法受限于使产品达到自旋失重状态的装置研制困难以及自旋失重试验实施过程复杂,往往分别进行旋转和失重模拟环境下的产品试验检测,导致环境模拟不够真实全面,不能充分暴露产品设计缺陷和错误。

工程应用上一般通过转台来实现产品自旋环境模拟,但是转台无法实现产品失重环境的模拟。常用的旋转装置一般是两端对转轴约束,此类装置旋转精度较高,转速高,但难以再增加失重环境模拟机构。另有一种转轴一端不受约束的单端承载旋转装置,因其在加工和装配中如存在细微误差即可导致产品在转动过程中不同轴,或如产品存在偏心问题则可使转动机构轴系产生较大的偏心力,且偏心力会随着产品质量和转速的增大而增大,而过大的离心力易对轴系和产品自身造成失稳破坏,所以此类旋转装置对设计精度和加工精度的要求很高。但另一方面,单端承载旋转装置转轴的另外一端不存在约束,因而比较容易增加失重环境模拟机构。

使物体产生自由落体是模拟失重环境的常用手段,因此可以采取将自旋状态下的产品释放的方式使产品同时处于旋转和失重状态。目前我国未见可实现产品旋转和平稳释放的机构。为此,需要研制一种旋转释放装置,以实现在旋转状态中迅速释放产品的同时,还确保产品在下落过程中不发生大角度倾斜。

1 旋转失重试验装置设计要求和设计思路

旋转失重试验装置需要满足质量≥300 kg、长度0.5~1 m、直径0.8~1.5 m 的圆柱形产品以转速≥3.5 r/s 稳定旋转;产品在旋转过程中能被平稳迅速释放,且释放过程中其水平倾斜度≤5°;在产品转动和转动下落失重过程中,地面控制信号通过滑环可传输至转动的产品上。

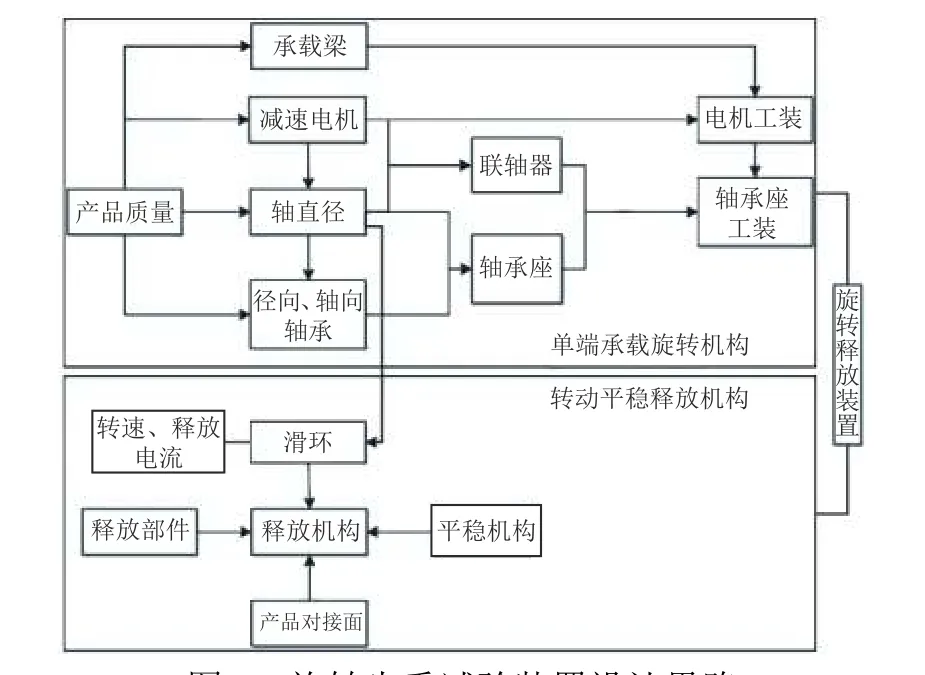

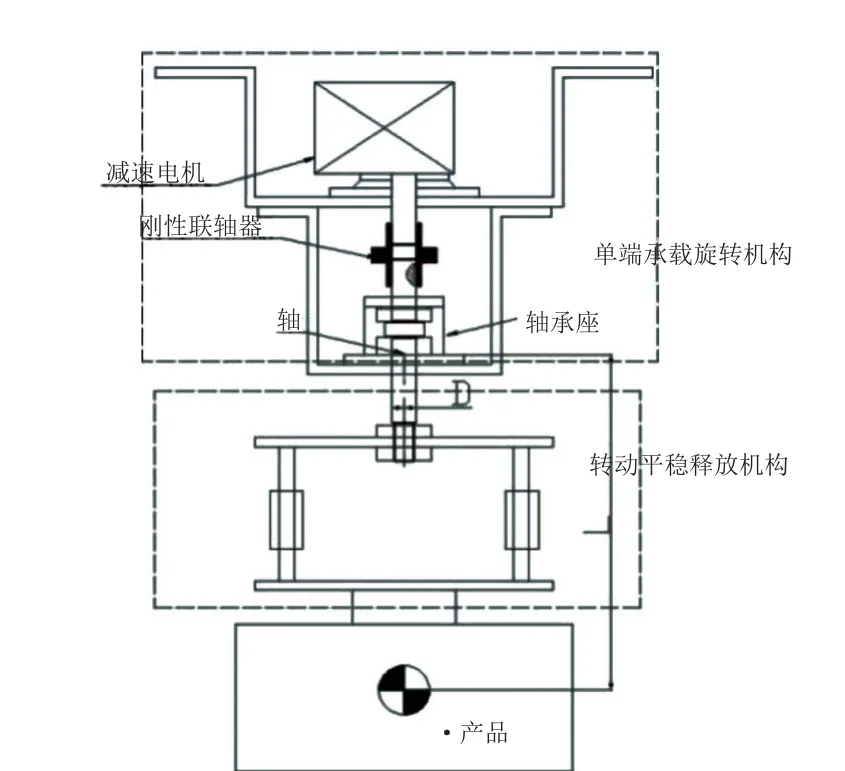

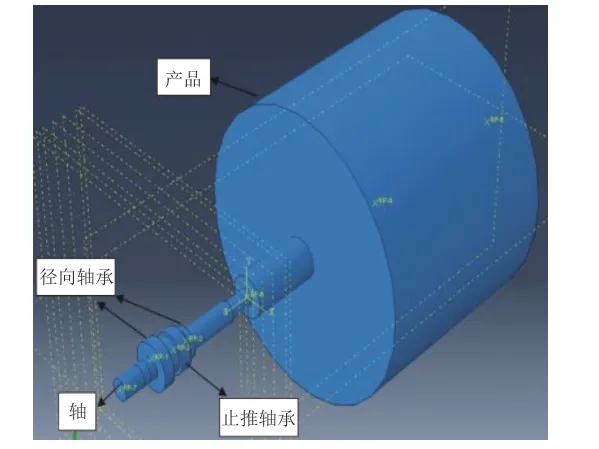

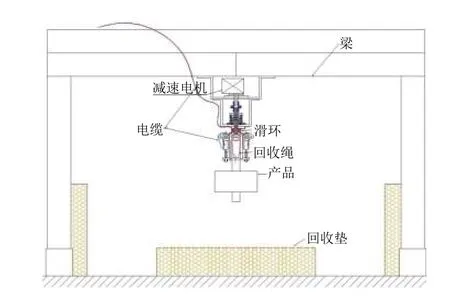

装置设计思路(如图1 所示)是根据自旋和失重两个状态将旋转失重试验装置分解成单端承载旋转机构和转动平稳释放机构两部分,且单独进行设计。单端承载旋转机构要求能保证产品稳定旋转。转动平稳释放机构连接在单端承载旋转机构的自由端,要求既能可靠地连接产品还可实现转动的传递;当产品达到指定转速并接收到释放信号后,可在极短时间内释放转动的产品,且不能对产品造成额外扰动,保证产品下落平稳。此外,释放机构需有较高的刚度,能保证产品同轴转动,在偏心力作用下不发生结构失稳破坏。因此产品的转动平稳释放是该装置设计的关键之一。设计的旋转失重试验装置如图2 所示。

图1 旋转失重试验装置设计思路Fig. 1 The design philosophy of the rotation and weightlessness test device

图2 旋转失重试验装置设计示意Fig. 2 Schematic diagram of the rotation and weightlessness test device

2 单端承载旋转机构

单端承载旋转机构由减速电机、变频控制器、轴、轴承座、轴承、联轴器及连接工装等零部件组成,根据任务要求对各零部件进行选型和设计。其中,由轴、轴承座和轴承组成的轴系在旋转机构中至关重要,需要满足单端承载和转动平稳的要求。

2.1 电机选择

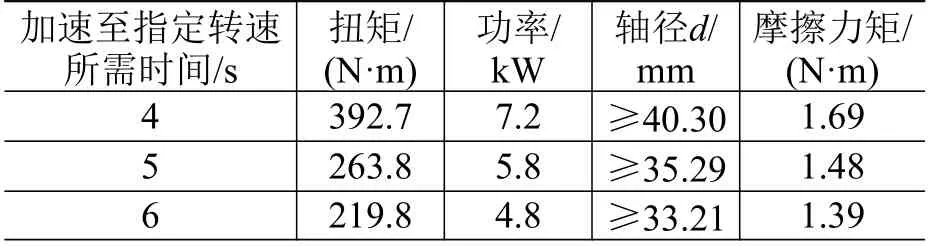

产品转动惯量60 kg·m,旋转机构中转动摩擦力和外界阻力均较小,按减速电机启动至指定转速210 r/min 所需要时间计算出的电机功率如表1 所示,其中摩擦力矩按2 倍的安全系数计算。

表1 旋转机构参数计算Table 1 Calculation of rotation mechanism

由表1 可见,减速电机的扭矩远大于摩擦力矩。考虑加速至稳定转速的时间、安装空间及可选用的电机型号,选择某公司生产的KF77 型号电机作为动力装置,其功率为7.5 kW,扭矩为333 N·m。电机启动和转速由变频器进行控制,最大可实现4.1 r/s的转速输出。

2.2 轴系设计

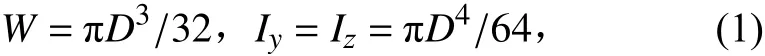

可将旋转机构中的轴理想化为旋转悬臂梁。在旋转过程中轴的强度需要大于旋转产生的偏心力、产品重力和扭矩三者作用在轴上的应力之和。考虑产品重力和扭矩产生的应力相较偏心力产生的弯矩很小,因此在轴直径选取上主要考虑弯曲应力。圆型截面的剖面模数和惯性矩分别为

式中为轴直径。选用的轴材料为45#钢,其屈服强度为355 MPa,许用安全系数[]取0.5,则其允许在产品重心位置处产生的偏移量为

DS18B20的所有处理都是从初始化开始的,初始化是单片机将总线拉低480μs然后释放总线,DS18B20检测到上升沿后再等待15~60μs后拉低总线,说明器件存在,拉低持续时间为60~240μs。

式中:为产品重心到轴端部的距离,取0.8 m;为产品质量,取400 kg;为转速,3.5 r/s。

按梁简化计算得出最大允许偏移量所产生的离心力在产品重心处所产生的挠度为

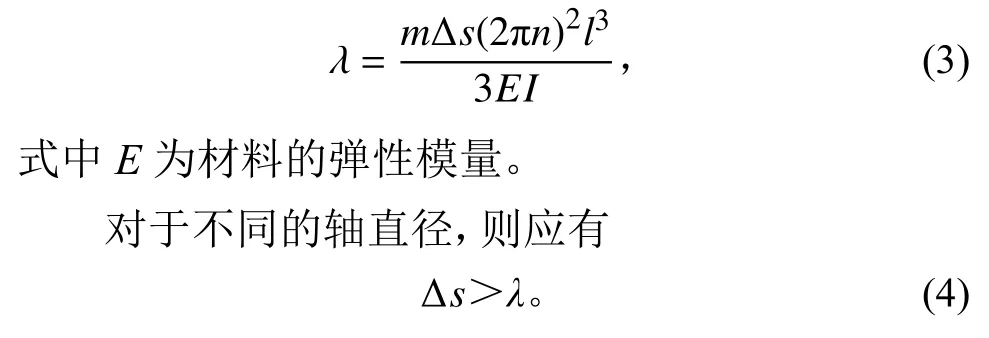

计算不同轴径的Δ和并进行对比,结果如图3 所示。可见,当轴径>0.04 m 时,允许偏移量始终大于最大挠度。为满足设计要求,经综合考虑,选择轴径为0.05 m。

图3 不同轴径的偏移量和最大挠度Fig. 3 The offset and the maximum deflection for different shaft diameters

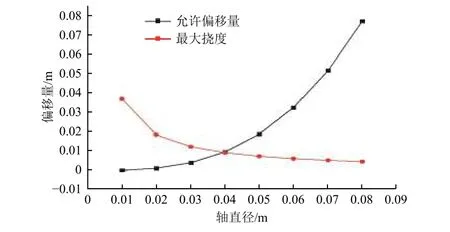

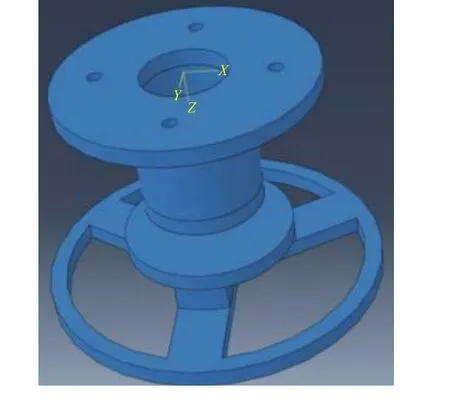

根据选择的轴径,对轴系中的深沟球轴承和推力轴承进行选择,考虑轴承装配工艺,分别对轴和轴承座进行设计。

轴设计中,考虑到联轴器与轴、轴承与轴之间存在紧配合,为方便安装可以将轴设计成变截面轴;推力轴承的上片内径小于下片,上片与轴为过盈配合,下片与轴为间隙配合。

为方便轴承的安装,轴承座可以设计成上粗下细的变截面。推力轴承上片为转动部件,应保证其与轴承座为间隙配合;下片为不动部件,应保证其与轴承座为过盈或者过渡配合。为保证轴系旋转的同轴度和平稳度,应在轴系上下端各安装一个径向轴承。

轴系的设计如图4 所示。

图4 轴与轴承座组装示意Fig. 4 Schematic diagram of assembly of shaft and bearing seat

2.3 轴系转动应力参数仿真

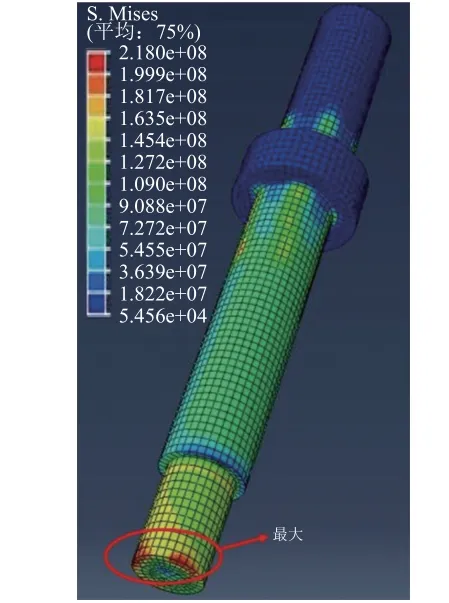

为对变截面轴的强度进行校核,利用ABAQUS软件按照设计尺寸建立轴的模型,在低速旋转、小变形情况下,忽略轴向位移对横向振动的影响。将2 个径向轴承和1 个止推轴承分别简化成刚体,边界均为刚性固定,选择轴承与轴的摩擦系数为0.001。产品为刚体模型,质量400 kg,转动惯量为60 kg·m,质心为(0 m, 0.001 m, -0.5 m),坐标原点为轴下端面中心点。模型装配如图5 所示。施加转动角速度21 rad/s,轴系应力参数计算结果如图6 所示。可见,变截面轴下端与产品连接处应力最大,为252 MPa,此外轴承安装处应力也较大。仿真结果表明,最大应力小于轴强度,说明轴设计满足要求。

图5 转动模型装配图Fig. 5 Assembly picture of the rotating model

图6 轴系应力参数计算结果Fig. 6 Calculation results of axial stress parameters

3 转动平稳释放机构

转动平稳释放机构需要能连接和释放产品,并保证在连接产品时转动稳定。现在普遍采用火工品装置进行产品连接和解锁,但这种分离装置在爆炸解锁的瞬间会释放大量化学能,从而对结构产生很大的冲击,且不可重复使用。目前试验中常用的非火工解锁装置有电磁铁和机械式释放钩。传统电磁铁需要一直通电,在转动过程中可靠性较低。机械释放钩则在使用前通过机械方式锁紧连接物,通电后由电磁力迅速打开机械锁紧钩,这种方式比传统电磁铁工作可靠性高,承载大。因此选用机械式释放钩作为释放机构的主要部件。

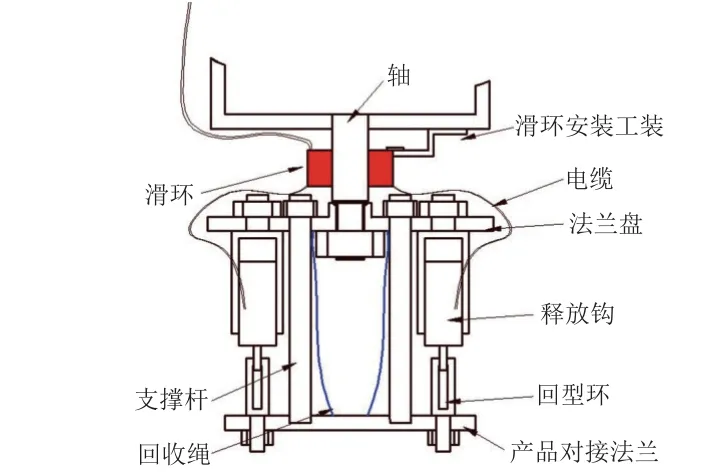

释放机构的设计参照2010 年发射的UNITEC-1立方星使用的包带连接释放装置。该装置包带两端通过螺栓相连,释放时螺栓松开,包带解锁释放卫星,通过下法兰中的圆柱弹簧推动实现纳星释放;为了防止纳星自旋,通过纳星本体下面的4 根圆柱对纳星进行导向。本文设计对该装置进行了改进,通过释放钩和圆柱杆实现连接、传动、释放和平稳功能。考虑到若是单钩连接则产品仍具有5 个自由度,而双钩连接仅具有1 个自由度,更有利于产品稳定,但双钩解锁若不同步则会造成产品下落时倾斜,因此,选用2 个同型号、释放间隔差<2 ms 的释放钩,每个释放钩的静态承载≥5×10kg。2 个释放钩分别与产品对接工装通过“回字形”螺钉连接。

由于机械式释放钩只能提供一个方向的自由度约束,在转动状态下无法保证产品稳定,所以设计一套平衡装置来约束其余自由度。该平衡装置利用作用力与反作用力平衡的思路,设计了4 根可调节支撑力的顶杆,其一端固定在转动装置法兰上,另外一端插入与产品连接的法兰上的键槽孔内;4 根杆上的螺母用于调节产品的水平度,通过这4 根杆可实现扭转力矩传递并保证产品与轴系同心。试验测量结果表明:轴下端圆跳度为0.02 mm,产品最下端的圆跳度为2 mm,该精度满足设计要求。设计的平衡装置克服了释放钩连接难以平稳转动的技术难点。

为了传输释放钩解锁信号和产品上的火工品点火信号,在转轴上安装了一个12 通道的滑环,其额定转速为1000 r/min,最大允许通过电流为40 A。转动平稳释放机构如图7 所示。

图7 平稳释放机构Fig. 7 The mechanism for stable release

4 试验验证

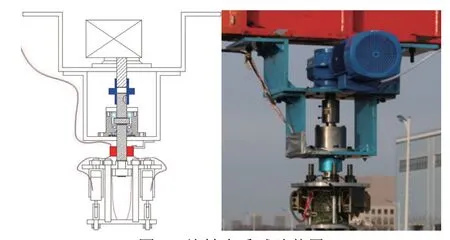

将单端承载旋转机构和转动平稳释放机构采用上下连接的形式装配组成旋转失重试验装置(如图8 所示)。

图8 旋转失重试验装置Fig. 8 The rotation and weightlessness test device

为了验证该装置的设计是否可满足实际应用,开展了高速旋转失重试验。试验在外场进行。整个试验系统由龙门架、旋转失重试验装置、产品和产品回收装置组成(如图9 所示)。

图9 试验系统示意Fig. 9 Schematic diagram of the test system

在较高转速下,转速大小与装置的振动频率成正比。如果振动频率与其固有频率接近,则会造成结构共振,进而导致结构损坏。为了避免共振现象产生,可以通过增加基座质量来降低装置的固有频率并且减小振幅。此外,若发生倾斜,则旋转失重试验装置除受重力外,还会受到由重力产生的分量,会造成转动不平稳,因此需要保证整个试验系统的垂直度——安装旋转失重装置时通过水平仪进行检测,在4 个安装点通过厚度1 mm 的垫片进行整个装置垂直度的调节。

试验中通过增大龙门架质量来防止试验系统的晃动。大跨度龙门架采用2 个质量分别约为4×10kg 的铸块(3.5 m×1.5 m×0.35 m)为基座,在每个基座上安装2 个高2 m、质量2×10kg 的斜立柱,在2 个斜立柱上分别安装1 根长1 m、质量7×10kg 的直立柱,采用2 根长6.3 m 的梁和3 根长4.2 m 的立柱拼接组成1 根长12.6 m 的横梁。此时整个龙门架的质量约1.8×10kg,固有频率约为9.7 Hz。但是若不增加基座,整个系统质量仅为6×10kg,固有频率为16.9 Hz。当转动速度为3.5 r/s时,由偏心产生的激振力频率为21.98 Hz。因此,通过增加龙门架质量降低了整个系统的固有频率,有效避免了结构共振发生。

在产品正下端铺设产品回收装置,与产品连接的法兰和转动法兰之间连接2 根长1 m 的回收绳,当产品落到回收装置上后,控制电机在2 s 内停止转动,此时回收绳会缠绕在一起变成一根,这样保证了产品不发生大角度倾倒。回收绳长度可以根据产品允许倾斜角度和落高进行确定。

试验时,首先利用旋转失重试验装置将产品旋转至指定转速;当转速稳定后,控制系统在0 s 发出释放钩解锁信号,产品自由下落,处于自旋失重环境;0.2 s 后对产品发出火工品起爆信号,随后由回收绳对剩余产品进行回收。侧拍及俯拍高速摄像记录的试验过程显示,产品转动下落平稳,倾斜角度未超过1°,达到了试验任务要求。产品自旋失重试验取得成功。

值得一提的是,试验过程中在利用转动平稳释放机构的支撑杆调节产品水平度时,需要较长的时间,故对原支撑杆设计方案提出改进,改成一个调节座的形式,如图10 所示,这样只需调节中间一根支撑杆便可以来调节水平度,从而可缩短试验时间。

图10 调节座Fig. 10 Adjusting seat

5 结束语

本文通过将单独设计的单端承载旋转机构和转动平稳释放机构组合成一套单端承载旋转失重试验装置,可以实现同时模拟产品自旋和失重两种环境,成功完成了国内首例高转速航天产品自旋失重试验,解决了传统试验将这两种环境分开考核不够真实有效的问题。试验中发现调节产品水平度的时间较长,为此对原设计方案进行了改进。