连续退火炉燃烧诊断及优化

2022-05-08马凯

马 凯

(河钢邯钢邯宝冷轧厂,河北 邯郸 056003)

引言

连续退火炉是带钢升温退火关键设备,它在控制完成板带退火工艺、改变带钢性能起着至关重要的作用。邯宝冷轧厂2 080 mm 连退机组建成于2010 年,采用立式炉,通过辐射管对冷轧钢板进行连续退火,与传统卧式炉相比有诸多明显优势,其工艺在国内亦是处于领先。

1 连续退火炉组成

邯钢2 080 mm 连续退火炉是由3 个加热段组成,其中加热一段分为4 个加热区,加热二段分为4个加热区,加热三段分为4 个加热区及2 个均热区。功炉子两侧装备有辐射管,混合煤气与助燃空气在辐射管内燃烧,对带钢进行加热。加热区域负荷量由温度设置点和燃烧室内安装的热电偶来控制,温度设置点是由操作人员给出或者数学模型给出。配合高温计对炉内带钢温度测量反馈,控制辐射管的燃烧,达到对带钢温度进行加热和温度控制的目的。

2 加热段控制原理

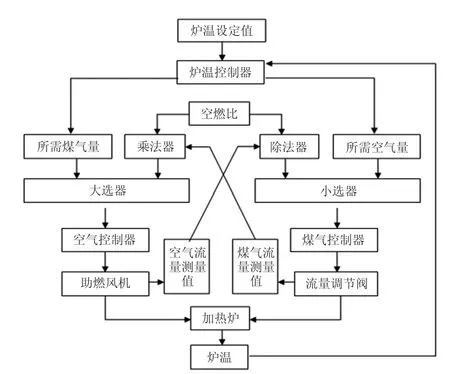

连续退火炉加热区域温度控制系统实际上是一个带空燃比修正的单交叉限幅控制系统,如图1 所示。

图1 单交差限幅控制原理图

控制主回路由退火炉温度控制,副回路采用混合煤气流量和助燃空气流量反馈值并联。根据热值对空气和煤气的需求,控制主回路得出一个空气和煤气流量设定点;同时保证富阳燃烧,煤气和空气测得的反馈流量值,反推出所需相对应的空气和煤气值。两个得出的煤气流量进入小于选择器的值设定煤气流量设定点,通过控制煤气流量调节阀开度调节;两个得出的空气流量进入大于选择器的来值设定空气流量设定点,并通过控制助燃风机转速进行调节。

混合煤气和预热后的助燃空气经烧嘴点火电极放电点火后在辐射管体内燃烧,产生650 ℃的高温废气通过同流换热器与助燃空气入口处的常温助燃空气换热后由废气风机抽至相应的集气室。常温助燃空气经过换热后温度升至450 ℃,与混合煤气一起点燃后可以获得更好的燃烧效果。W 型辐射管燃烧方式为ON-OFF 控制,板温控制程序在不同的加热模式下向加热区378 个辐射管烧嘴控制单元(BCU)发送点火或关闭信号,以达到实时所需加热量的动态控制效果。通常以检测辐射管燃烧后废气中残氧量的方式来判断整个燃烧状态,一般情况下将残氧量控制在3.8%~4.5%之间,烧嘴可以获得最佳的燃烧效果,此时燃烧温度最高且废气中残留的CO 值少,安全节能。

3 目前存在的问题

3.1 煤气消耗量大,而加热能力不增反降

自2010 年投入使用以来至今,煤气消耗量明显增大:2020 年吨钢煤气消耗为133 m3/t,而2015 年是126 m3/t。2021 年连退线在停炉后升温需要7 小时可将加热段温度提升至500 ℃,而2017 停炉后升温仅需要4 h。

3.2 辐射管、同流换热器损坏数目增多

2020 年全年,共损坏辐射管39 根,是2016 年至2019 年间损坏辐射管数量总和;同流换热器2020 年共损坏43 根,多于2019 年损坏同流换热器数量。大量的同流换热器损坏一方面造成炉内露点氛围不断恶化,加大了产品出现亮点的风险,同时年设备更换维修费用增高,备件成本持续增加。

3.3 不着烧嘴数量增多

2020 年,正常生产时,整个加热段不着烧嘴数目在30 个左右,多为无检测到火焰信号或者火焰信号微弱;停车检修再起线后,烧嘴点燃数量少,煤气时序无法正常启动,导致延时升温或者升温速度过慢。

4 原因分析

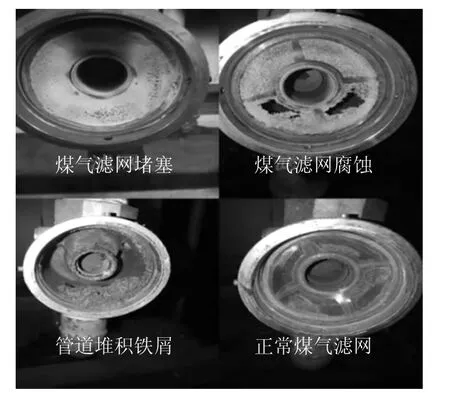

煤气消耗量大而加热能力没有提高,一方面是炉墙保温性能差,加热段热量流失较大,但主要是煤气与空气配比有问题,通入到辐射管内的煤气未进完全燃烧,随废气排出,造成损失,利用手持式烟气分析仪对正在燃烧的烧嘴进行测量验证猜想,果然一部分烧嘴残余CO 含量极高,残氧量过低,燃烧不充分,火焰温度低,燃烧效率低下;过剩的CO,可能与废气管道内氧气在高温状态下发生二次燃烧。比如废气管道密封性差,管道负压带入氧气;辐射管热交换器内漏,助燃空气通过热交换器直接进入废气管道,而没有全部进入烧嘴与混合煤气燃烧;另一部分烧嘴残氧量过高,烧嘴燃烧火焰小,火苗短。祝志超等认为,高温氧化环境下服役的辐射管发生内壁严重氧化和内部组织劣化,氧化减薄消弱了辐射管的强度,而组织劣化导致辐射管抗热蠕变性能降低,长期服役后发生严重的蠕变变形[1]。因此长期不着烧嘴或是燃烧后残氧含量高的烧嘴,是导致辐射管损坏的主要原因。而进入辐射管内空煤配比不合理的原因,一方面是空气煤气调整方法和周期有误,空气压差是燃烧调整的先决条件,其正确才能顺利进行后续废气残氧量、CO 值的调节;煤气量调节使用残氧法替代平均法,根据实时燃烧情况调节煤气配比,保证煤气燃烧充分,废气中无残余一氧化碳。二是2020 年底使用老区的混合煤气质量比较差,不同程度对煤气电磁阀内滤网造成堵塞、穿孔,导致同一个区域内的煤气在烧嘴内的气体分布不均匀,低负载时或起线后点火,部分烧嘴点火困难或者火焰信号小,如图2 所示。

图2 堵塞、穿孔以及堆积铁屑煤气滤网与正常滤网对比

5 解决方案

5.1 空气煤气通入量调节

带空燃比优化的单交差限幅控制使每个区域的煤气和空气的配比达到理想状态,但如果煤气和空气在每个辐射管内得到充分燃烧,还应逐一对各个区域内辐射管的煤气流量孔板和空气手阀进行开度调整,确保进入到每个烧嘴内的煤气是平均量,避免个别烧嘴内煤气燃烧不充分。这样既能提高单个烧嘴功率,减少能耗,又能降低因辐射管、同流换热器损坏频率;另外对于因故障不能投入运行的辐射管,也要及时根据现场烧嘴控制器上的报错进行故障恢复。

1)准备工作。逐一检查有问题的煤气滤网,及时更换堵塞、穿孔煤气滤网;检查空气手阀和煤气流量调节孔板的功能,更换卡死和过于松动的空气手阀和煤气流量孔板;处理该区域内不着烧嘴,确保每一个烧嘴处于正常工作状态,固定所需要调整区域的煤气和空气负载。

2)空气量通入调节。空气压差是燃烧调整的基础,其正确才能顺利进行后续废气残氧量、CO 值的调节[2]。确认压差计完好,检查烧嘴各个元件完好、如缺失进行记录,压差计测试前应检查软管是否松动并校零。调压过程如下:连接压差计→打开两个空气阀门→一次测量压差并记录→一次计算平均值和调整目标值→调节压差并记录→二次测量压差并记录→二次计算平均值和调整目标值→调节压差并记录→三次测量压差。此时每个空气通入量已达到均值,固定空气调节手阀,空气量通入调节完毕,固定空气调节手阀。

3)煤气量通入调节。使用便携式烟气分析仪,对烧嘴燃烧后的废气进行分析,观察剩余CO 含量和残氧量,依照数学模型给出此时固定负载下的废气残氧量(一般为3.8%~4.6%),调接煤气流量孔板,当残氧量高于5%或者更大,需增大煤气量;当残氧量低于3.3%或CO 值不为0 时,减小煤气量。煤气量通入需至少二次调节,当废气残氧量达到规定范围后,煤气量通入调节完成。

5.2 定期处理不着烧嘴

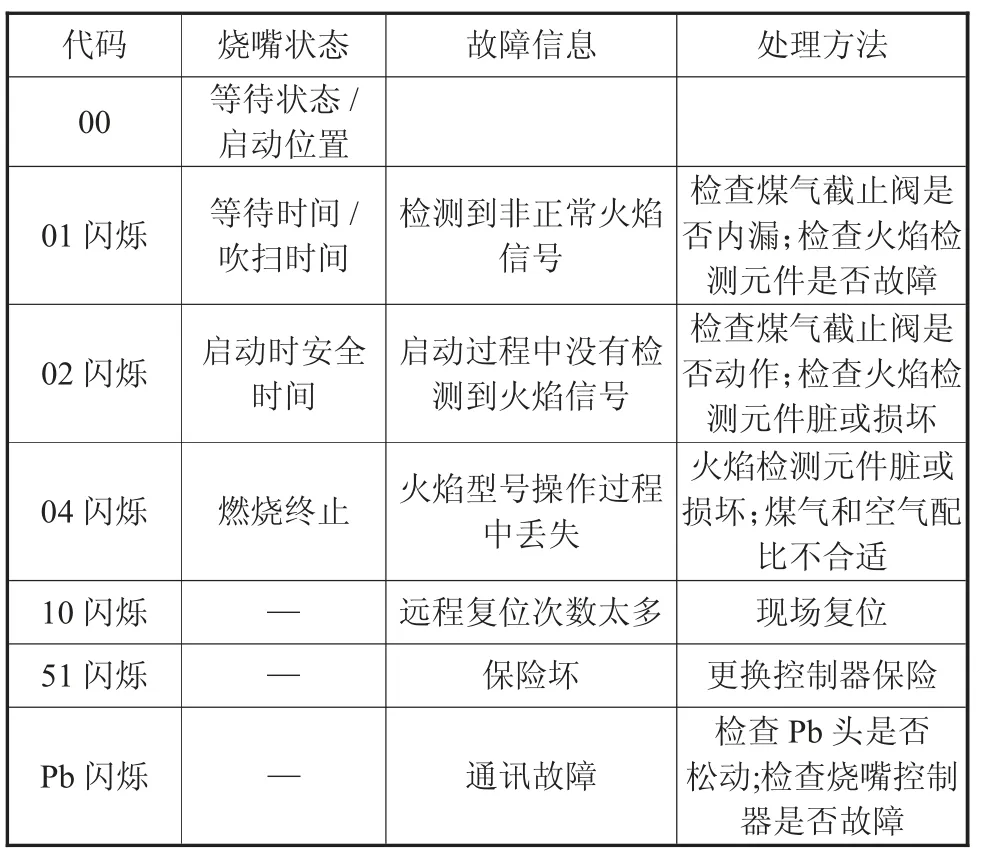

在在烧嘴燃烧过程中或是烧嘴在已点火状态下,如果出现了点火失败,或者燃烧突然终止,则该烧嘴退出参与加热,同时相应的故障代码出现在烧嘴控制器上。通过这些代码,可以帮助快速找到产生故障的原因,进行相应的故障处理,恢复烧嘴的燃烧。表1 给出了汇总出了一些常见烧嘴故障代码以及处理方法。

表1 烧嘴常见故障及处理方法

混合煤气在烧嘴中能否成功点火,燃烧状态是否良好,决定性因素有混合煤气、助燃空气和点火设备所以烧嘴故障处理主要是围绕这几个方面进行的具体步骤如下:

1)检查烧嘴控制器本体。如果保险F1 损坏,会显示51 闪烁;如果是无响应的信号输入或者输出;显示02 闪烁;如果通讯出现问题,烧嘴控制器会显示Pb 闪烁;画面上复位次数过多,会显示10 闪烁;

2)检查烧嘴前煤气截止阀。如果截止阀在点火过程中无动作,就不会有混合煤气参与点火,导致点火失败,烧嘴控制器上会显示02 闪烁;检査煤气截止阀的气密性是否良好,一旦出现阀门内漏,在条件合适时会造成混合谋气自燃现象发生,烧嘴控制器上会显示01 闪烁;

3)检查火焰监测单元。火焰监测单元功能是否完好,火焰监测单元检测元件失效(检测元件脏或损坏)会导致烧嘴点火过程中检查不到火焰信号,从而显示02 闪烁或者04 闪烁;若火焰监测单元故障,在任何时候都会给出误火焰信号,导致火焰检测器显示01 闪烁;

4)检查点火棒。点火棒功能是否良好,点火棒连接头有无松动及灼烧痕迹,必要时拆卸点火棒检查点火电极是否放电,尖端是否变形,或者短路造成无法点火或点火失败,烧嘴控制器上会显示02 闪烁;点火棒回装时注意安装位置,位置不合适会导致无法点火。

6 结语

通过2021 年下半年使用和观察,烧嘴燃烧率和加热能力明显提高,吨钢煤气消耗量有所下降,辐射管和同流换热器损坏数量得到控制。一方面还仍需对烧嘴前煤气电磁阀定期检查,及时发现并处理过脏滤网;另一方面因火焰检测元件脏或损坏,亦或是点火电极故障导致无法检测火焰信号造成点火失败,仍需关注,保证烧嘴不着数量维持在4%以下。