节能环保理念下钢铁企业锅炉改造设计应用

2022-05-08郭军

郭 军

(河钢唐钢动力部,河北 唐山 063000)

引言

高炉煤气是钢铁企业中高炉产生的副产品,对其进行有效利用可节约一次能源,降低对环境污染和碳排放量。国家提倡能源的综合利用,各钢铁公司从各自角度出发,响应倡导改制燃料结构。随着钢铁企业产能的提升,高炉煤气放散量也在增加。以某钢铁企业为例,当高炉同时生产时,煤气的放散量约为26×104m3/h,需利用这些高炉煤气作为二次能源替代一次能源煤炭。钢铁企业将改造一台130 t/h 自然循环燃煤锅炉,把原来以煤为主要燃料锅炉改造为燃烧高炉煤气的燃气锅炉。锅炉改造后可给公司带来了丰厚的经济效益,节省煤炭的同时降低了燃煤带来的一系列烟尘、SOx、NOx、CO2的污染,大大提升了企业节能环保效果[1]。

1 锅炉改造

将自然循环煤粉锅炉燃料替换为高炉煤气,原来锅炉需进行对其系统性的改造。首先进行设计计算,核算原系统中有无可利用设备或设施,如热风管道、冷风管道、烟道、锅炉的送风机、引风机等。其次拆除无用的设施,主要有锅炉的燃煤输送系统、制粉系统、部分管道及旧的燃烧装置及送风管道、除尘设施等。再将新燃料高炉煤气管道引入厂房,接支管送至改造后的锅炉燃烧器。最后就是改建自动控制、自动检测及仪表系统及厂用电系统、照明系统等[2]。

2 热力计算

改造为全烧高炉煤气的锅炉,对原锅炉数据与改造后的数据进行对比,进行热力计算[3]。

2.1 锅炉有效利用热及燃料量计算

根据原锅炉设计资料及燃气锅炉设计数据进行燃料量的计算,结果见表1。

表1 锅炉燃料量计算表

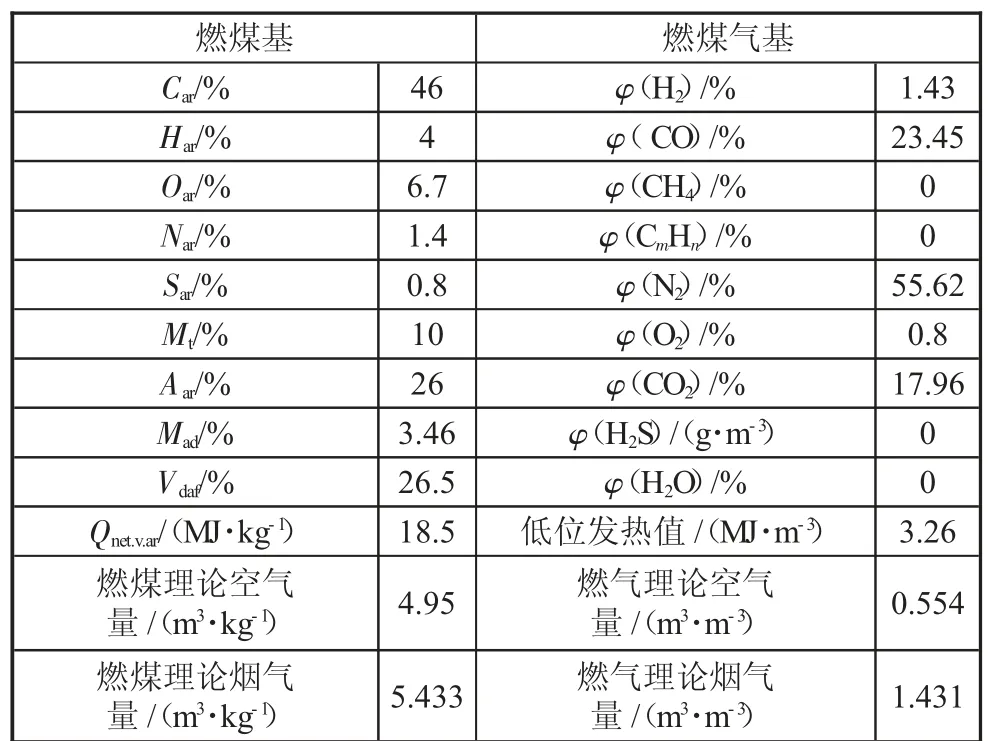

2.2 理论空气量及烟气量计算

根据燃料的基础数据计算燃煤和燃煤气两种燃料的理论空气量及烟气量,结果见下页表2。

表2 理论空气量及烟气量表

2.3 鼓引风机设计计算

根据两种锅炉实际数据进行鼓风机和引风机的风量与风压的计算,见下页表3。

表3 鼓引风机校核计算表

2.4 计算结论

根据以上对燃煤锅炉改造为燃烧高炉煤气的锅炉进行热力各参数的计算,对鼓风机及引风机的能力进行校核并对管道进行设计计算。经过计算得出的结论为锅炉的鼓风机和引风机的风量与风压满足燃料替换改造后的要求,设备可以利用旧有鼓风机和引风机。锅炉燃料系统各主管径计算结果为:高炉煤气的主管管径为DN1 600 mm,高炉煤气两根支管管径为DN1 100 mm,热风系统两根风管管径为DN1 200 mm。

3 改造中的技术难点

3.1 改造前锅炉设备存在的问题

该电厂燃煤锅炉为固态排渣自然循环煤粉锅炉。原设计不掺烧高炉煤气,主体设备运行时间较长,而且运行维护不规范,在停炉时设备未进行相应的防腐措施,导致一些部件存在腐蚀严重的现象。在大中修的检修过程中,检修作业效果未达标,运行后又出现水冷壁不规整、炉墙漏风严重、系统负压维持不住、空气预热器存在堵管,本次改造中需要解决这些缺陷,本体设备需进行更换或者修复。

3.2 燃烧系统设计

锅炉燃烧系统的设计是本次锅炉改造的重点,锅炉的燃料更换为高炉煤气,此气体是炼铁高炉副产品,属于低热值燃气(理论燃烧温度约1 100℃),着火时需要较高的点火能。进入锅炉的高炉煤气不能顺利着火燃烧,操作不当时将有可能引起爆燃,发生严重的事故,所以煤气引入锅炉并能迅速点火燃烧是本次改造的重点也是难点。

原燃煤锅炉为四角喷燃的燃烧系统,炉膛横截面为7 180 m×7 180 m,吸送风系统负压运行。虽然此锅炉在运行时掺烧少量的高炉煤气,但本次改造是去除整个燃煤系统,更换燃料。所以燃烧系统改造是全新的设计。通过可行性研究的探讨,各厂均提出不同的技术改造方案。又经过对各方案的比较、分析、论证,采用了其中一家锅炉厂的方案,采用前后墙布置旋风燃烧器,并在锅炉底部建立绝热蓄热燃烧室。

3.3 锅炉蒸汽量的最终核算

锅炉蒸汽产量的大小取决于锅炉受热面吸收的热量的高低。由于是改造工程,原锅炉的炉膛截面积和高度不能够改变,就是说锅炉的炉膛体积不变。但改造后使用高炉煤气替代煤粉,钢铁企业的高炉煤气热值基本在2 800 kJ/m3左右,远远低于原锅炉设计煤的发热量,在炉膛体积不变的情况下,炉膛容积热负荷与投入燃料的总热值成正比,因此在原炉膛里改烧高炉煤气,炉膛容积热负荷明显不足,会影响锅炉负荷。

3.4 排烟余热的合理利用

高炉煤气作为燃料,在炉膛中呈现的燃烧方式为扩散燃烧,虽然燃烧极为稳定,不会回火脱火,但火焰长,化学不完全燃烧损失大,火焰温度低,燃烧强度低。燃烧产物中大含量的氮气,排烟量变为27×104m3/h,烟气通过炉膛受热面、尾部受热面吸热后,排烟温度仍表现太高。就是受到原锅炉结构不能改变的影响,燃料燃烧热在现有尾部受热面吸收后,计算得出的排烟温度仍有175℃,这就需要想办法进一步降低锅炉排烟温度,一方面保证引风机叶片安全运行,另一方面剩余的烟气余量利用后,可提升燃气锅炉系统整体热效率。

3.5 管道布置设计

本次锅炉改造后的新增设计的管道有:高炉煤气主管道及分支管道、炉前各燃烧器分管、焦炉煤气主管道及炉前各燃烧器点火助燃管道、热风系统主管道及分支管道、炉前各燃烧器的供风管道。改造后燃料变为高炉煤气,因此锅炉各管道的布置需要重新设计分布。改造后锅炉采用的燃烧器在锅炉前、后墙布置,前后墙对冲设计,前墙水平布置5 个,后墙水平布置4 个,共9 个燃烧器,中心标高为1.5 m,燃烧室采用绝热蓄热的砌筑方式,起到蓄热稳定燃烧的效果。管道设计路径为从煤气预热器进入主厂房高炉煤气主管道(管径为DN1 600 mm),从零米层进入锅炉后部,沿着锅炉甲乙两侧分成两根煤气支管(管径为DN1 100 mm),从支管分别引出每个燃烧器管道(管径为DN450 mm);热风系统主管道分别接至空气预热器出口,从炉膛尾部受热面两侧各分布一根支管(管径为DN1 200 mm),从7 m 运转平台两侧,向下分别送至燃烧器的热风管道(管径为DN500 mm);在每个燃烧器中还布置有焦炉煤气点火助燃管道(管径为DN65 mm),燃烧器外侧安装有高能电子点火装置。每个燃烧器配备煤气手动截止阀、电动快切阀、热风手动截止阀、焦炉煤气手动截止阀、电动快切阀、高能电子点火器等。各种管道布置在7 m 运转层平台下,高炉煤气管道、热风管道、焦炉煤气管道交叉有序布置,各种阀门合理安置,设计时还需要考虑阀门的操作、检修问题,使得工厂设计必须精致有序,合理布局。设计人员深入现场勘查,了解实际操作情况,画出方案再进行比较,最终的最完美的技术方案是将热风总管放入地下布置,煤气管道接口与热风管道接口为上、下两侧接入,使得改造后现场管道布局合理、阀门布置合适、整齐划一,便于操作和检修工作。

4 效益分析

4.1 经济效益

本次改造工程总投资为1 765 万元。

1)直接经济效益。锅炉按现在生产情况测算:年节约燃煤的费用为1 230 万元;年节约输送燃煤及煤粉制备的电能费用为245 万元;年节约除尘、灰渣处理等水费为50 万元。以上三项,年减少支出1 525万元。

2)间接经济效益。安装了热管式煤气预热器,煤气吸热量折合标煤的价值为25 万元。降低锅炉排烟热损失,折合标煤价值为30 万元。锅炉热效率提高了5%,达到92%,高于原燃煤锅炉的热效率。取得了良好的节能效果。

4.2 环保效益

经当地环保局检测,本次改造后,企业回收高炉煤气约为76 000 万m3,折合节约标准煤约17.9 万t,二氧化硫减排量约1 800 t,减少烟尘约1 660 t;减少产生粉煤灰量约为63 000 t;每年降低由于除尘废水72 万t。在减排上述污染物的同时,大大减除燃煤而产生的CO2、NOx等污染物的排放,减少制粉系统设备运转产生的噪音污染。

5 结论

通过本次锅炉改造的设计与实践,对燃煤锅炉进行燃烧等系统的改造,通过计算校核了鼓引风机能力和管道设计,阐述了设计和改造过程中的技术难点及解决这些问题的办法,对改造产生的经济效益和环保效益进行了分析,为钢铁企业在节约一次能源、充分利用高炉剩余煤气和保护环境方面找到新思路,推进了钢铁企业的清洁生产,加快了钢铁企业向绿色环保能源综合利用进军的步伐。该燃煤锅炉进行高炉煤气的燃料改造设计可作为锅炉改造设计的典型案例,提供了可以借鉴的成功经验。