分散剂对正极浆料及电池性能的影响

2022-05-07曹华伟弓满峰

曹华伟,李 涛,弓满峰

(1.深圳好电科技有限公司,广东 深圳 518055; 2.岭南师范学院机电工程学院,广东 湛江 524048)

锂离子电池正极浆料体系包括活性物质、黏结剂、导电剂和溶剂等[1]。正极浆料的均匀程度和稳定性对电池性能有重要影响。正极浆料体系中,不同组分的极性表面能和色散表面能不同,会影响颗粒间的相互作用强度。利用Fowkes方程[2]计算不同物质间的附着功,从大到小依次为:导电剂炭黑与炭黑、炭黑与黏结剂聚偏氟乙烯(PVDF)、炭黑与活性物质。这表明,炭黑之间很容易团聚。此外,由于正极活性物质与炭黑、PVDF之间的附着功较弱,而炭黑与PVDF之间的附着功较强,在电极内,炭黑/PVDF形成的聚合体将维持聚合状态,分布于活性物质颗粒之间,达不到理想的分散状态,不能形成好的导电通路。

人们对活性材料及导电剂的分散问题研究较多,采用的分散方法主要有物理分散与化学分散。物理分散主要分为机械搅拌和超声波分散,分散后容易二次团聚,因此应用受限制;化学分散主要是添加聚丙烯酸钠(PAANa)[3]、马来酸单聚乙二醇单甲醚酯和聚乙烯吡咯烷酮(PVP)等分散剂[4],来改善性能。刘文刚等[5]研究PVP分散剂对LiFePO4正极浆料分散的影响,发现当PVP加入量为0.4%~0.8%(质量分数)时,浆料分散效果较好。

目前常用分散剂的添加量都较多,本文作者研究一种添加量较少的分散剂,改善正极浆料的分散效果,并探索提高锂离子电池正极极片及电池性能的方法。

1 实验

1.1 浆料制备工艺及性能测试

将PVDF(美国产,电池级)溶于N-甲基吡咯烷酮(NMP,东莞产,电池级)中,用5L双行星搅拌机(东莞产)在公转速度40 r/min、自转速度6 000 r/min真空(真空度-0.8 MPa)的条件下于室温下真空(真空度-0.8 MPa)搅拌2.0 h。待PVDF完全溶解后,加入导电石墨KS-6(瑞士产,电池级)、导电炭黑SP(瑞士产,电池级)和分散剂DCS308(饱和烃类聚合物,深圳产,电池级),搅拌1.5 h。最后,加入已干燥的LiNi0.5Co0.2Mn0.3O2(江门产,电池级),搅拌3.0 h,得到正极浆料(固含量 72%)。浆料中,m(LiNi0.5Co0.2Mn0.3O2)∶m(SP) ∶m(KS-6) ∶m(PVDF) ∶m(DCS308)=(96.8-x) ∶1.5 ∶0.5∶1.2∶x(x=0、0.1、0.2 和 0.4)。

用TENSOR 27型傅里叶红外光谱仪(德国产)对DCS308进行红外光谱分析。制备的浆料用NDJ-5S型数字旋转黏度计(上海产)测定初始黏度,每隔4 h测定一次,研究稳定性。

1.2 正极片制备及性能测试

将制备的正极浆料按38.750 mg/cm2的面密度均匀涂覆在15μm厚的铝箔(广州产,电池级)上,用18 m长的烘箱进行烘烤,温度为80℃、100℃和120℃,烘烤速率为8 m/min。之后,以 1.53×105N的压力对极片进行辊压,并在120℃下真空(真空度-101 kPa)干燥8 h,经分切(353 mm×32 mm)、极耳焊接等工序,制成所需规格的正极片。

用TESCAN-MIRA3扫描电子显微镜(捷克产)观察正极片的形貌;用ST-2258C型四探针测试仪(苏州产)测试正极片的电导率。

1.3 电池组装及性能测试

将石墨(湖南产,电池级)、导电炭黑SP、羧甲基纤维素钠(CMC,日本产,电池级)和丁苯橡胶(SBR,日本产,电池级)按质量比96.6∶1.0∶1.2∶1.2混合,以去离子水为溶剂,制成负极浆料。将负极浆料按24.385 mg/cm2的面密度均匀涂覆在8μm厚的铜箔(深圳产,电池级)上,烘烤温度为70℃、80℃和95℃,烘烤速率为8 m/min,再以 4×103N的压力辊压,经分切(447mm×32 mm)、极耳焊接等工序,制成所需规格的负极片。

用软包电池卷绕机对极片、16μm厚的聚丙烯隔膜(新乡产)进行卷绕,制备额定容量为550 mAh的503040型软包装锂离子电池,注入约2.1 g的电解液1 mol/L LiPF6/EC+DMC+EMC(体积比 1∶1∶1,抚州产)。

以金属锂片(山西产,电池级)为负极,采用与软包装电池相同的电解液和隔膜,制备CR2032型扣式电池。

用Ivium-n-stat电化学工作站(荷兰产)对CR2032型扣式电池进行循环伏安(CV)及电化学阻抗谱(EIS)测试。CV测试的电位为2.9~4.6 V,扫描速率为0.2mV/s;EIS测试的频率为10-3~105Hz,交流振幅为5 mV。

用BTS-5V6A-8CH型高性能电池检测柜(深圳产)对软包装电池进行化成和分容。化成步骤为:以0.03 C恒流充电至3.40 V,再以0.10 C恒流充电至3.75 V。分容步骤为:以0.50 C恒流充电至4.20 V,转恒压充电至0.05 C;再以0.50 C恒流放电至3.00 V;循环2次,记录第2次循环的放电容量。

倍率测试步骤为:在(25±1)℃下,以0.50 C恒流充电至4.20 V,转恒压充电至0.05 C,搁置10 min;以0.20 C恒流放电至3.00 V,搁置10min,记录放电容量;采用相同充电步骤,分别以0.50 C、1.00 C、2.00 C、3.00 C和5.00 C进行放电。

循环性能测试步骤为:在(25±1)℃下,以0.50 C恒流充电至4.20 V,转恒压充电至0.05 C,搁置10min;以0.50 C恒流放电至3.00 V,搁置10min,循环1 000次。

2 结果与讨论

2.1 分散剂的红外光谱

图1为分散剂的红外光谱。

图1 分散剂DCS308的红外光谱Fig.1 Infrared spectra of dispersant DCS308

图1中,2 924 cm-1、2 854 cm-1、722 cm-1处的峰为分散剂主链上—CH3和—CH2基团的伸缩振动峰;2 236 cm-1和1 463 cm-1处的峰为主链上引入的锚固基团—CN基团的伸缩振动峰;1 689 cm-1处的峰为溶剂化支链上—C==O基团的伸缩振动峰。

2.2 分散剂添加量对浆料性能影响

正极浆料的制备包括液体与液体、液体与固体颗粒、固体与固体颗粒之间的相互混合、溶解、摩擦和分散等工艺过程。固体颗粒在液相中的稳定分散主要有润湿、机械分散和分散稳定等3个步骤。颗粒的润湿是液相与气相争夺颗粒表面的过程,即颗粒与气相之间的界面被颗粒与溶剂、分散剂等物质之间的界面所取代的过程。机械分散是利用剪切力将大量颗粒细化,使团聚体解聚、被溶剂润湿、包裹吸附的过程。分散稳定是在静电斥力或空间位阻作用下,使颗粒不再聚集的过程。

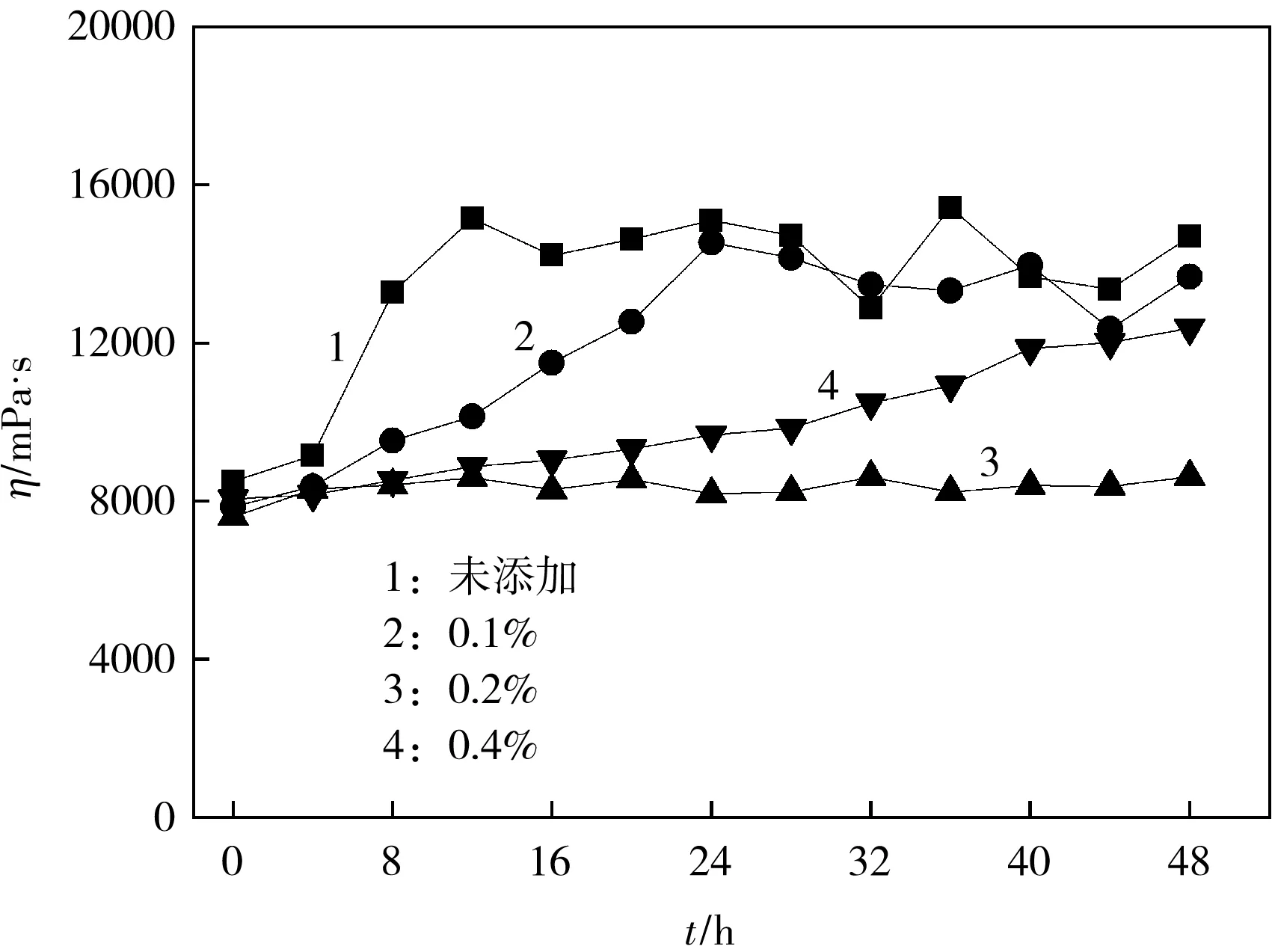

浆料黏度不会影响电芯的性能,但对浆料稳定性有较大影响。合浆后的浆料要具有较好的稳定性,这是电池生产中保证电池一致性的一个重要指标。合浆结束后搅拌停止,浆料会出现沉降、絮凝聚并等现象,产生大颗粒,对后续的涂覆等工序会造成较大影响。不同分散剂添加量制备浆料的黏度随时间的变化曲线见图2。

图2 不同分散剂添加量浆料的黏度随时间的变化Fig.2 Changes of viscosity of slurry with different amount of dispersant with time

从图2可知,4种不同分散剂添加量浆料的初始黏度无明显差别。在存放的前12 h内,未添加分散剂的浆料黏度随存放时间的增加急剧增大;从未添加分散剂到分散剂的添加量为0.2%,随着添加量的增加,浆料黏度的稳定性提高,添加量为0.2%的浆料,黏度稳定性最好。存放12 h后,分散剂的添加量为0.2%~0.4%时,浆料黏度稳定性随添加量的增加而降低。存放时间在48 h内,能保持浆料黏度稳定的添加量为0.2%。浆料黏度的稳定性影响浆料存放的时间和涂覆效果。稳定性好,极片的面密度始终稳定,可为电池容量、内阻、倍率等性能打下良好的基础。

2.3 分散剂添加量对极片影响

图3为不同分散剂添加量正极片的SEM图。

从图3可知,未添加分散剂的正极片表面,导电剂未均匀分散,出现自身团聚;分散剂添加量为0.1%的正极片表面,没有出现明显的团聚体,但有团聚倾向;分散剂添加量为0.2%的正极片表面,导电剂均匀分散;分散剂添加量为0.4%的正极片表面也出现团聚倾向。这可能由于分散剂加入量过大,造成空间位阻效应过大,引起浆料微弱絮凝,降低了流动性,出现分布不均匀现象。实验结果表明,分散剂添加量为0.2%的效果最佳。

图3 不同分散剂添加量正极片的SEM图Fig.3 SEM photographs of cathode electrode with different amount of dispersant

实验测试了不同分散剂添加量正极片的电导率。未添加分散剂时,极片的电导率为0.26 S/cm;分散剂添加量为0.1%时,极片的电导率为0.45 S/cm;添加量为0.2%时,极片具有最大的电导率,为0.64 S/cm;添加量为0.4%时,极片的电导率为0.39 S/cm。

分散剂DCS308聚合物的主链为一种耐氧化性高的饱和烃,带有锚固基团,对导电剂有很好的亲和性。此外,在主链上导入柔性的溶剂化支链,溶剂化链可延伸到分散介质中,通过空间位阻效应抑制导电剂粒子之间的团聚,维持体系悬浮稳定性,提高浆料的稳定性[6-7]。当分散剂添加量较少时,锚固基团的数量有限,不足以覆盖全部的颗粒,空间位阻机制较弱,悬浮体系不稳定,可能发生团聚;当添加量过多时,分子链之间会出现缠结,造成空间位阻效应过大,易引起浆料的弱絮凝,降低浆料的流动性和稳定性。

2.4 电化学性能测试

不同分散剂添加量电池的CV曲线见图4。

图4 不同分散剂添加量电池的CV曲线Fig.4 CV curves of batteries with different amount of dispersant

从图4可知,4组电池都有一对典型的氧化还原峰,峰电流对应电荷转移反应的速度及材料的导电性。不同电池氧化还原峰电位值与电流值有差异。相对于未添加分散剂的电池,加入分散剂电池的氧化峰向低电位方向移动,还原峰向高电位方向移动,氧化峰与还原峰之间的间距变小,且峰更加尖锐。对比正极片中未添加分散剂和分散剂添加量为0.2%的CV曲线,添加分散剂电池的氧化峰电位由4.03 V减小到3.96 V,还原峰电位由3.60 V增加至3.69 V,峰值电流大于未添加分散剂的电池,表明加入分散剂的电池的氧化还原速率更快,可逆性增强。分散剂添加量为0.1%和0.4%时,氧化峰电位分别减小至3.92 V和3.99 V,还原峰电位分别增加至3.65 V和3.64 V。文献[8-9]指出,氧化峰与还原峰的间距越小、峰形越尖锐,表明电池的电极极化程度越轻,电池充放电反应的可逆性越高,电化学性能越好。

不同分散剂添加量电池的EIS见图5。

图5 不同分散剂添加量电池的EISFig.5 Electrochemical impedance spectroscopy(EIS)of batteries with different amount of dispersant

图5中,高频区的半圆与横轴的截距表示Li+通过电解液、隔膜与活性材料颗粒等的欧姆阻抗。从图5可知,添加分散剂电池的高频区半圆,半径小于未添加分散剂的电池。未添加分散剂的电池,阻抗为275.00Ω,分散剂添加量为0.1%、0.2%、0.4%的电池,阻抗分别为128.58Ω、115.76Ω、158.08Ω,表明加入分散剂后,电池的传递阻抗减小。这是由于加入分散剂后,活性物质团聚减少,分散得更均匀,使极片上活性物质分布更均匀,活性物质之间、活性物质与集流体之间的接触更紧密,接触电阻减小,降低了传递阻抗。

不同分散剂添加量电池的内阻及倍率性能测试结果见表1。

表1 不同分散剂添加量电池的内阻及倍率性能测试结果Table 1 Test results of internal resistance and rate capability of batteries with different amount of dispersant

从表1可知,分散剂的添加在一定程度上降低了电池的内阻,提高了高倍率放电性能。未添加分散剂的电池,内阻最大,为52.7 mΩ;分散剂添加量为0.2%时,电池的内阻最小,为47.2mΩ。电池在放电时,内部会出现极化,导致电阻增加。小电流放电时,电池内部极化轻,内阻变化不明显,因此对放电容量影响不大;大电流放电时,电池内部极化较严重,内阻迅速增加,造成放电容量降低。4种不同分散剂添加量正极片制备的电池在放电电流不高于1.00C时,倍率性能没有明显差别;当放电电流达到并超过2.00C,尤其是5.00C放电时,由于添加分散剂后导电剂在极片中的分布较均匀,形成较好的导电通路,放电过程中电池的极化较轻,倍率性能好。分散剂添加量为0.2%的电池,5.00C放电容量与0.20C放电容量之比为85.9%,高于未添加分散剂时的80.6%。

分别选用分散剂添加量为0和0.2%的电池进行室温循环性能测试,结果见图6。

图6 不同分散剂添加量电池的室温循环曲线Fig.6 Room temperature cycle curves of batteries with different amount of dispersant

从图6可知,添加0.2%的分散剂后,电池的循环性能明显提升,第1 000次循环的容量保持率为86.4%,比未添加分散剂的电池(78.3%)提高了8.1%。分散剂DCS308可以改善NMP溶剂中导电剂SP和KS-6颗粒的团聚,使导电剂颗粒分散得更加均匀,抑制大的团聚颗粒的产生,浆料的稳定性好,涂覆极片的均匀性好,提高了电池的循环性能。

3 结论

在正极浆料的制备过程加入一定量的分散剂DCS308,可以改善导电剂颗粒在极片中的分布状态,使导电剂颗粒分散得更均匀。

与未添加分散剂相比,添加0.2%的分散剂可以提高浆料分散性和黏度的稳定性,极片的电导率由0.26 S/cm提高至0.64 S/cm;电池的内阻由52.7mΩ降至47.2mΩ,极化更轻,5.00C放电容量与0.20C放电容量之比为85.9%,高于未添加分散剂时的80.6%;电池的循环性能也得到明显提升,以0.50C在3.00~4.20 V循环1 000次后,容量保持率为86.4%,相较于未添加分散剂的电池提高了8.1%。