含粗骨料超高性能混凝土单轴受压疲劳性能

2022-05-07李力剑徐礼华黄宇雷徐凡丁

李力剑,徐礼华,池 寅,黄宇雷,徐凡丁

(武汉大学 土木建筑工程学院,湖北武汉 430072)

超高性能混凝土(UHPC)作为一种可持续、高 性能混凝土材料,具有强度高、耐久性好等优良特性,自问世20余年以来一直为国内外土木工程界所瞩目.迄今,UHPC可分为活性粉末混凝土(RPC)和含粗骨料超高性能混凝土(UHPC(CA))两类.RPC对原材料要求严格,制备工艺复杂,生产成本高,其推广应用受到一定限制.而UHPC(CA)因其原料易取、制备简单、成本较低等优势而更具竞争力,工程应用前景更加广阔.

UHPC结构在长期服役过程中,除了需要在静力荷载作用以及高应力状态下工作之外,还需要抵抗频繁的循环动荷载.这种具有周期性循环特性的疲劳荷载会引起UHPC内部应力场不断变化及重分布,推动内部初始微裂纹的不断萌生和发展,进而引起UHPC力学性能的渐进性劣化,最终导致材料及结构在低于容许应力之下发生疲劳破坏.因此,弄清UHPC在疲劳荷载下的力学行为,对UHPC构件或结构的设计计算至关重要.

UHPC现有研究主要以静力性能为主[1-4],而对其疲劳性能研究尚属起步阶段.余自若等[5]研究了RPC受压疲劳性能,发现RPC具有优于普通混凝土的抗疲劳开裂能力.在此基础上,方志等[6]研究了钢纤维掺量对RPC受压疲劳性能的影响,发现RPC疲劳寿命和疲劳强度随着钢纤维掺量的增大而提高.现有研究并未考虑粗骨料的掺入对UHPC单轴受压疲劳性能的影响.研究表明[7],钢纤维以粗骨料为中心环绕分布,粗骨料的掺入会对钢纤维分布产生不利影响.同时,粗骨料的掺入也会引入更多薄弱的界面过渡区,影响材料微结构组成,进而影响材料整体性能.因此,有关RPC疲劳性能的研究成果不能完全适用于UHPC(CA).本文通过单轴受压疲劳试验,研究UHPC(CA)的单轴受压疲劳性能,探讨其疲劳破坏形态、疲劳变形、疲劳寿命及疲劳强度,建立UHPC(CA)的存活率-应力水平-疲劳寿命(p-S-N)方程,为UHPC(CA)的抗疲劳设计和工程应用提供参考.

1 试验概况

1.1 原材料及配合比

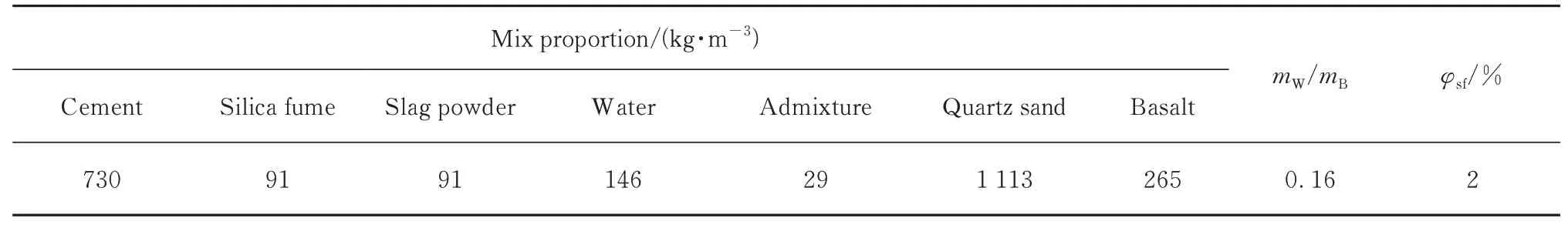

基于课题组前期研究成果[2-3],UHPC(CA)配合比见表1(其中mW/mB为水胶比1)本文涉及的水胶比、减水率等除特别说明外均为质量比或质量分数.,φsf为钢纤维体积分数).主要原材料为:P·O 52.5普通硅酸盐水泥(28 d抗压强度58.3 MPa)、矿渣粉(活性指数105%)、硅粉(活性指数130%)、0.212~0.425 mm精制石英砂、粒径5~10 mm玄武岩碎石、聚羧酸系高效减水剂(减水率大于35%)和镀铜光面平直钢纤维(长度12 mm,长径比60,抗拉强度2 750 MPa).

表1 UHPC(CA)配合比Table1 Mix proportion of UHPC(CA)

1.2 试件设计及制作

为研究UHPC(CA)的高周和低周疲劳特性,本文试验以应力水平S作为主要影响因素,设置0.9、0.8、0.7、0.6、0.5共5个应力水平,每个应力水平包含5个平行试件.选用尺寸为100 mm×100 mm×300 mm的棱柱体试件进行静载和疲劳试验.另外浇筑3个边长为100 mm的立方体试件,用于测试UHPC(CA)的立方体抗压强度.

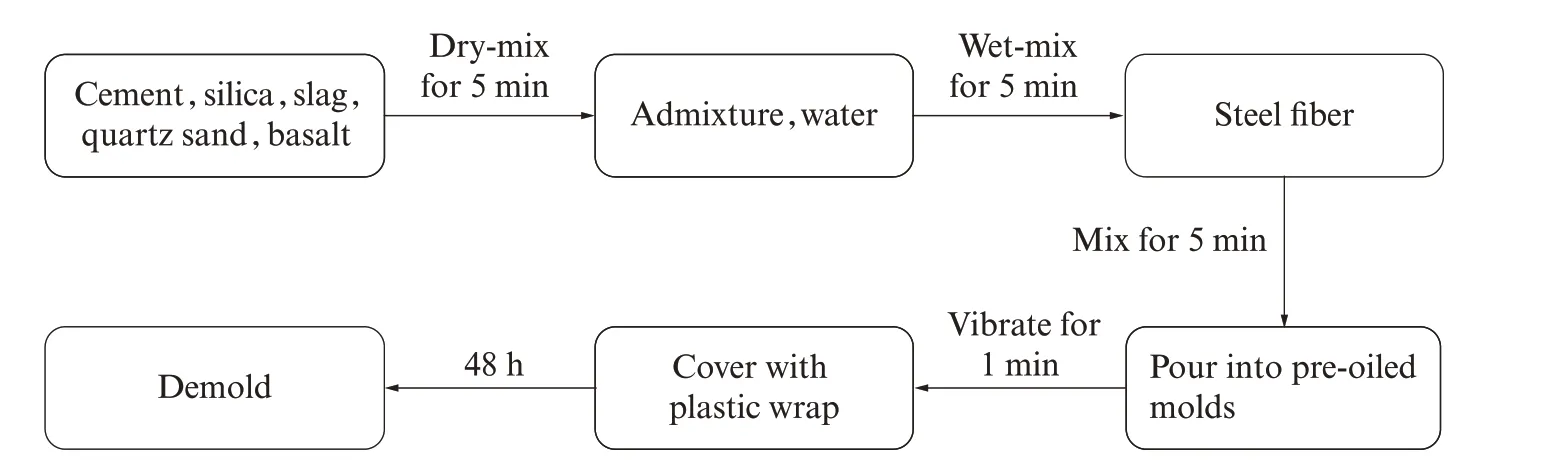

UHPC(CA)试件的浇筑过程见图1.脱模后,进行48h蒸汽养护,待自然冷却后,移入标准养护室养护至28 d.

图1 试件浇筑全过程Fig.1 Whole process of specimen fabrication

1.3 加载方案

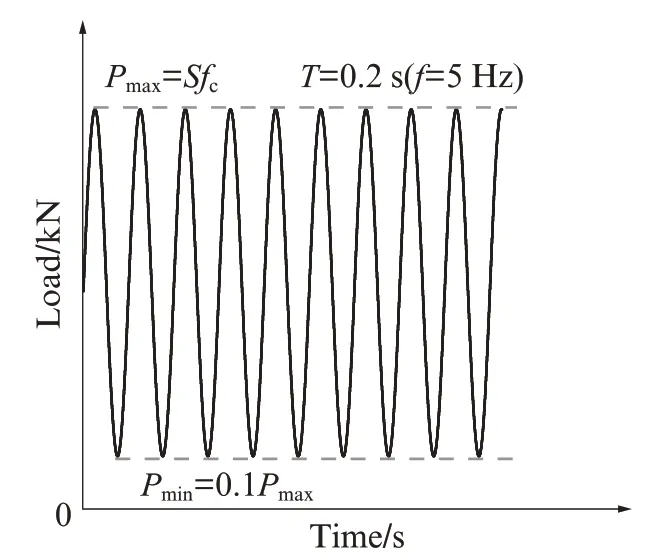

单轴受压静载及疲劳试验均在MTS 2 500 k N电液伺服四立柱动态加载系统上进行.静载试验采用位移控制,加载速率为0.002 mm/s;疲劳试验采用荷载控制,采用正弦波加载,加载频率固定为5 Hz,最小荷载为Pmin,最大荷载为Pmax,且Pmin=0.1Pmax,疲劳试验加载制度见图2.试验过程中,利用MTS数据采集系统和Flex TestTM60伺服控制器进行数据采集,包括荷载值、位移值和循环次数等.

图2 疲劳试验加载制度Fig.2 Loading system of fatigue test

根据GB/T 31387—2015《活性粉末混凝土》,以1.2 MPa/s的加载速率进行立方体抗压强度试验,得到UHPC(CA)立方体试件28 d抗压强度平均值fcu=135.4 MPa;利用位移控制加载,得到UHPC(CA)棱柱体试件抗压强度平均值fc=118.8 MPa.

2 试验结果及分析

2.1 疲劳破坏形态

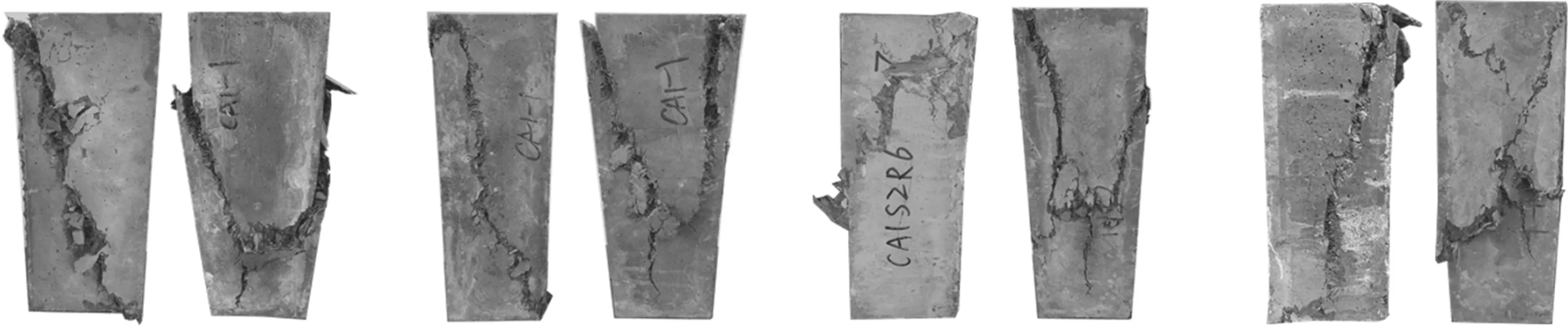

各应力水平下UHPC(CA)试件的疲劳破坏形态见图3.由图3可见,试件在疲劳破坏时完整性较好,这是由于钢纤维的掺入显著提高了UHPC基体的阻裂能力和变形能力.已有文献表明[5-6],掺入钢纤维的RPC疲劳破坏形态为单一主裂缝的剪切破坏,UHPC(CA)则呈现1条或2条主裂缝的剪切破坏形态.这是由于粗骨料的掺入引入了粗骨料-UHPC基体界面过渡区这一力学性能的薄弱环节[7].在疲劳荷载持续作用下,UHPC(CA)内部会有更多微裂纹的萌生和发展,使得试件中微裂纹的分布更加复杂.在宏观响应上,表现为主裂缝分布的多样性.

图3 各应力水平下UHPC(CA)试件的疲劳破坏形态Fig.3 Fatigue failure patterns of UHPC(CA)specimens under different stress levels

UHPC(CA)试件的典型疲劳破坏断面见图4.由图4可见,疲劳破坏断面具有明显的滑移痕迹,断面上可以观察到大量的钢纤维.钢纤维的掺入使UHPC基体裂纹扩展得到了有效延滞,使试件破坏时裂而不散,呈现出延性破坏特征.疲劳破坏断面有2个典型区域:浅灰色的疲劳区和深灰色的裂纹扩展区.粗骨料的掺入,使得UHPC(CA)基体内钢纤维的分布不如RPC均匀.因此,可以明显观察到,疲劳区钢纤维分布较为稀疏.在疲劳荷载作用下,该区域最先开裂后持续受力摩擦,有明显的反复摩擦痕迹,通过扫描电镜(SEM)也可以观察到这一现象.相反,裂纹扩展区钢纤维较多,是基体内部力学性能较好的区域.在试件将要发生疲劳破坏时,裂纹才逐渐由疲劳区发展到裂纹扩展区.因此,与疲劳区不同,裂纹扩展区表面粗糙不平整,没有摩擦痕迹,与静载试验中试件的典型破坏断面相似.

图4 UHPC(CA)试件的典型疲劳破坏断面Fig.4 Typical fatigue failure surface of UHPC(CA)specimen

2.2 疲劳变形

2.2.1 应力-应变曲线

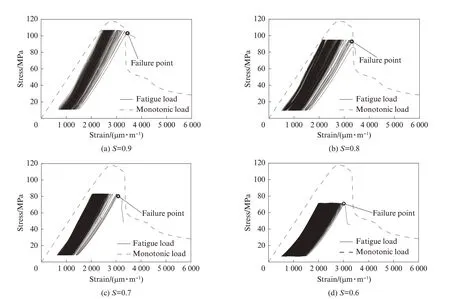

图5为单调和疲劳荷载作用下UHPC(CA)试件的应力-应变曲线,其中疲劳应力-应变曲线剔除了最后一个循环.由图5可知,随着循环次数的增加,UHPC(CA)的疲劳应力-应变曲线不断向变形增大的方向发展.与此同时,越接近疲劳破坏极限状态,曲线斜率越小,这反映了应变增长速率的增大和疲劳模量的衰减.现有研究表明[8-9],纤维混凝土(FRC)的单调应力-应变曲线可作为其疲劳应力-应变曲线的包络线.由图5可见,该规律并不完全适用于UHPC(CA).在高应力水平(S≥0.8)下,仍可通过静载变形来预估UHPC(CA)的疲劳破坏变形;而在低应力水平(S<0.8)下,通过静载变形预估的疲劳破坏变形比实际变形大.

图5 单调和疲劳荷载作用下UHPC(CA)试件应力-应变曲线Fig.5 Stress-strain curves of UHPC(CA)under monotonic and fatigue loads

2.2.2 疲劳应变演化曲线

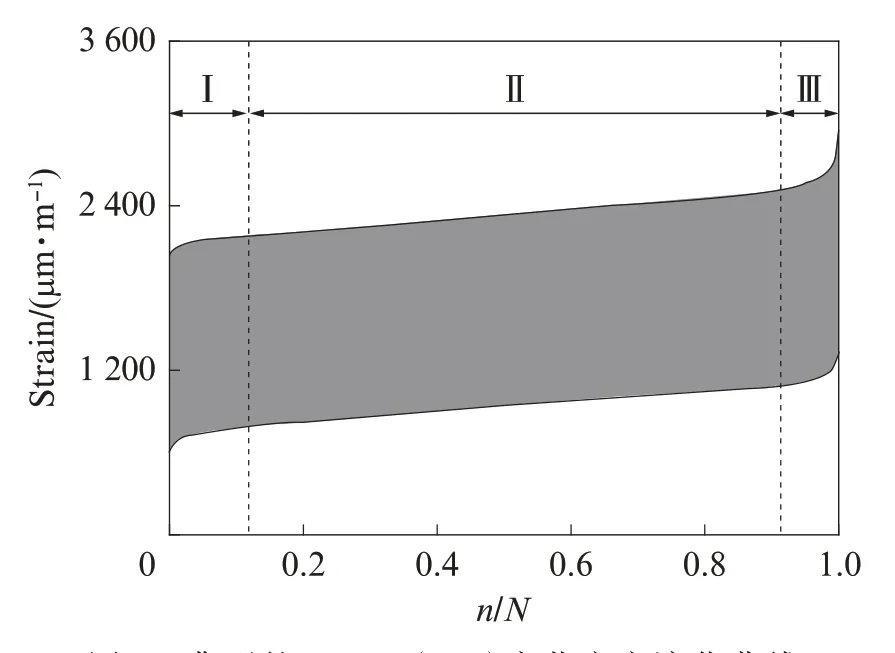

疲劳应变随循环比n/N(n为当前循环次数,N为疲劳寿命)的变化曲线为疲劳应变演化曲线.利用疲劳应变演化曲线来表征疲劳荷载作用下UHPC(CA)试件的变形发展规律,见图6.由图6可见,与FRC类似,UHPC(CA)的疲劳变形发展呈现明显的三阶段特征.

2.3 基于疲劳应变演化曲线的疲劳破坏过程分析

将疲劳应变演化曲线(见图6)划分为3个阶段,以反映UHPC(CA)的疲劳破坏全过程,如图7所示.

图6 典型的UHPC(CA)疲劳应变演化曲线Fig.6 Typical fatigue strain evolution curve of UHPC(CA)

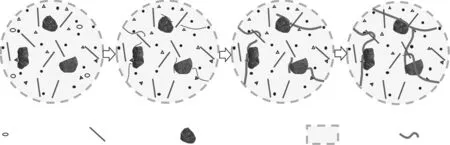

(1)第Ⅰ阶段——微裂纹萌生发展阶段(见图7中A→B).此时初始微孔洞在疲劳荷载作用下开始发展.钢纤维与UHPC基体之间的界面最初是完整的,并在这一阶段结合在一起,但纤维增强效果不明显.通过UHPC(CA)的纳米压痕试验发现,粗骨料-基体界面过渡区是其力学性能薄弱环节[7].因此,第Ⅰ阶段中UHPC(CA)的变形发展不仅有初始微孔洞的扩展,还包含界面过渡区等内部薄弱环节微裂纹的出现.该阶段末,试件表面混凝土开始出现小面积脱落,见图8(a).

(2)第Ⅱ阶段——微裂纹稳定发展与宏观裂缝萌生阶段(见图7中B→C).此时初始微孔洞和界面过渡区的裂纹缓慢扩展.内部微裂纹穿过钢纤维,钢纤维开始发挥阻裂作用.主要表现为试件的应变以接近恒定的速率缓慢增长,伴随疲劳荷载的施加,试件表面继续脱落.第Ⅱ阶段中后期,可以观察到试件中的宏观裂缝,见图8(b).

(3)第Ⅲ阶段——宏观裂缝发展阶段(见图7中C→D).试件出现宏观裂缝后,钢纤维发挥了重要的桥接作用.随着越来越多的裂纹穿过纤维,钢纤维以化学黏结和摩擦的形式承受作用于断裂面上的疲劳荷载.对比图8(b)、(c)可以发现,试件疲劳破坏前,宏观裂缝并没有非常明显的发展,这表明钢纤维有效限制了宏观裂缝的发展.随后,试件迅速发生疲劳破坏.

图7 UHPC(CA)的微观破坏过程Fig.7 Microscopic failure process of UHPC(CA)

图8 UHPC(CA)的宏观破坏过程Fig.8 Macroscopic failure process of UHPC(CA)

2.4 疲劳方程及疲劳强度

2.4.1 疲劳寿命概率分布

现有研究中,通常利用Weibull分布理论来研究混凝土疲劳寿命[5,10-11].由于混凝土疲劳寿命离散性较大,为了保证疲劳寿命分布结果偏于安全可靠,本文采用双参数Weibull分布进行分析.

Weibull分布方程可简化为:

式中:p为存活率;N为疲劳寿命;Na为特征寿命参数;b为直线方程的斜率.

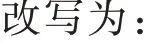

各应力水平下UHPC(CA)的疲劳寿命试验结果见表2(表中记有“*”的数字表示该试件在经受200万次疲劳荷载后仍未破坏,此时停止加载),其中存活率p的计算式为:

表2 疲劳寿命试验结果Table 2 Test results of fatigue life

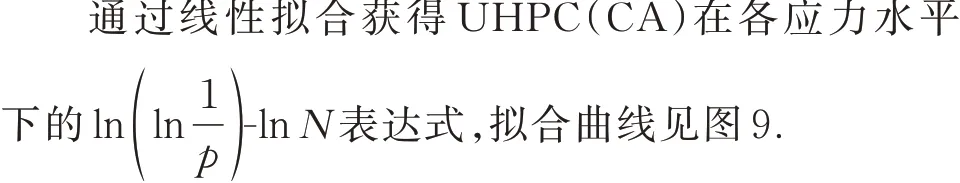

式中:i为试件按疲劳寿命升序排列后的序号;k为样本容量.由图9可知,在各应力水平下的线性关系均较好(R2均大于0.9),说明Weibull分布可用于表征UHPC(CA)的单轴受压疲劳寿命.根据线性拟合表达式,求得各应力水平下疲劳寿命的Weibull分布参数b和Na,结果见表3.

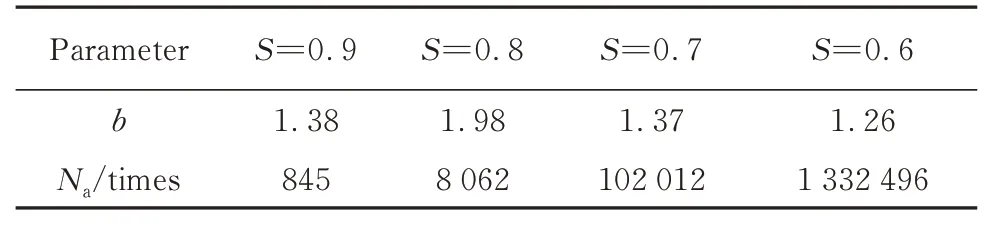

表3 UHPC(CA)单轴受压疲劳寿命的Weibull分布参数Table 3 Weibull distribution parameters of uniaxial compressive fatigue life of UHPC(CA)

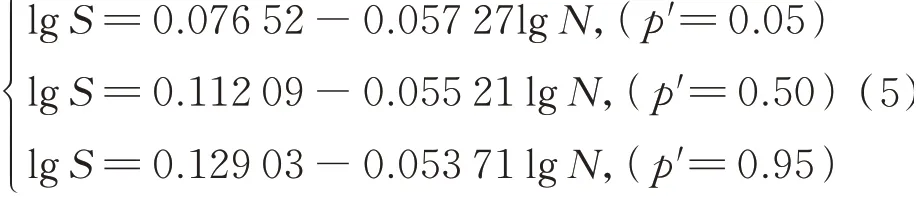

2.4.2 考虑存活率的p-S-N疲劳方程

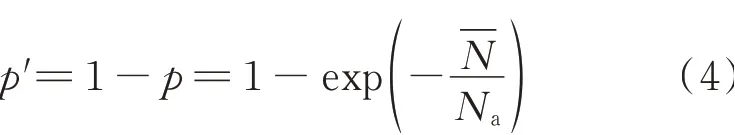

UHPC结构在疲劳设计时需考虑疲劳寿命和疲劳强度的离散性,因此,本节建立UHPC(CA)材料考虑存活率的p-S-N疲劳方程.式(4)为Weibull分布的失效概率(p′)方程.

基于Weibull分布参数可得各失效概率下UHPC(CA)的等效疲劳寿命.将UHPC(CA)的等效疲劳寿命以双对数疲劳方程形式进行线性拟合,即可获得不同失效概率下的S-N方程,进而求得UHPC(CA)的疲劳强度.式(5)为UHPC(CA)的p-S-N疲劳方程.

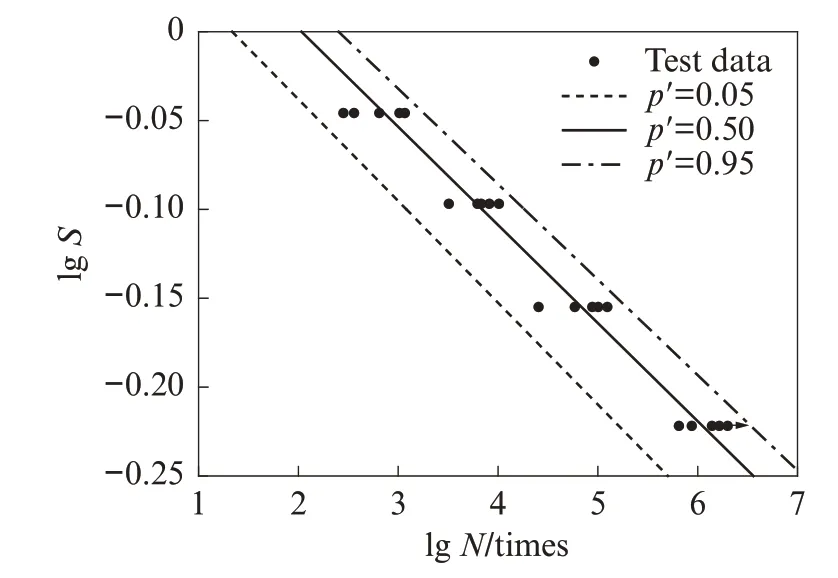

将建立的p-S-N疲劳方程绘制于图10,可以发现本文受压疲劳寿命试验结果均落在0.05~0.95失效概率范围内.

图10 UHPC(CA)疲劳寿命与p-S-N方程的关系Fig.10 Relationship between fatigue life and p-S-N equation of UHPC(CA)

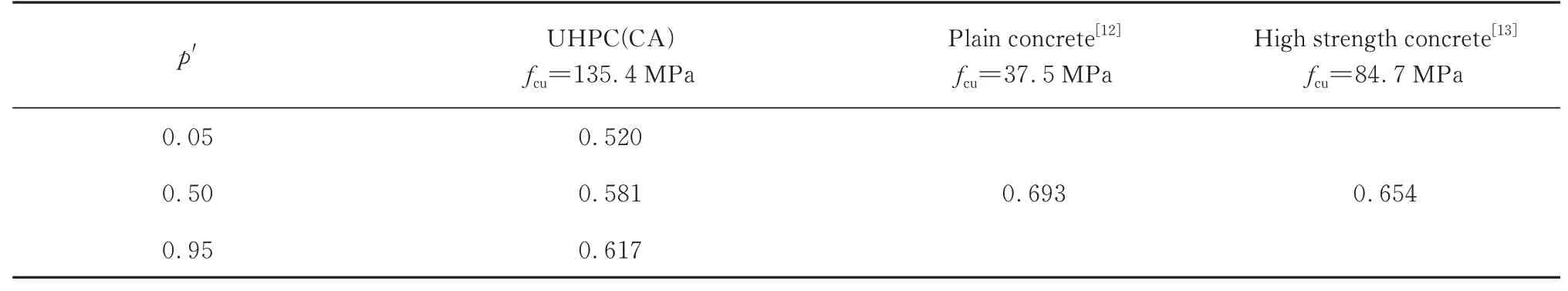

2.4.3 疲劳强度

疲劳强度是指疲劳寿命N趋近无穷大时所施加的最大应力.混凝土材料的疲劳极限寿命通常取为200万次,由p-S-N疲劳方程可求出不同失效概率下UHPC(CA)疲劳强度对应的应力水平Sf,见表4.

表4 不同失效概率下UHPC(CA)疲劳强度对应的应力水平S fTable 4 Stress level S f corresponding to fatigue strength of UHPC(CA)under different failure probabilities

由表4可见,随着混凝土抗压强度的增大,其疲劳强度对应的应力水平Sf呈现减小的趋势.UHPC(CA)棱柱体试件的抗压强度为118.8 MPa,失效概率为0.05时,200万次疲劳寿命对应的应力水平为0.520,则具有95%存活率的UHPC(CA)疲劳强度为61.78 MPa(118.8×0.520).

3 结论

(1)UHPC(CA)的疲劳破坏形态为剪切破坏.与RPC不同,粗骨料的掺入使UHPC(CA)试件破坏时呈现1条或2条主裂缝,其典型破坏断面分为疲劳区和裂纹扩展区,其中疲劳区有明显的反复摩擦痕迹.

(2)疲劳荷载作用下,UHPC(CA)的变形发展呈现明显的三阶段特征,即微裂纹萌生发展阶段、微裂纹稳定发展和宏观裂缝萌生阶段、宏观裂缝发展阶段.

(3)在高应力水平(S≥0.8)下,UHPC(CA)的单调应力-应变曲线可以作为其疲劳应力-应变曲线的包络线,可用静载变形来预估疲劳破坏变形;在低应力水平(S<0.8)下,用静载变形预估的疲劳破坏变形比实际变形大.

(4)UHPC(CA)的 单 轴 受 压 疲 劳寿 命 服 从Weibull分布.基于疲劳试验结果,建立了UHPC(CA)考虑存活率的p-S-N双对数疲劳方程,得出UHPC(CA)具有95%存活率的疲劳强度为61.78 MPa,对应的应力水平为0.520.