MgO活性和摩尔比对碱式硫酸镁水泥强度的影响机理

2022-05-07吴成友余红发

吴成友, 苗 梦, 余红发,3

(1.青海大学土木工程学院,青海西宁 810016;2.青海大学青海省建筑节能材料与工程安全重点实验室,青海西宁 810016;3.南京航空航天大学土木工程系,江苏南京 210016)

碱式硫酸镁水泥(basic magnesium sulfate cement,BMSC)是以活性MgO、MgSO4、外加剂和水为主要原料,以5MgSO4·Mg(OH)2·7H2O(5·1·7相)为主要水化相的镁质胶凝材料,具有轻质、高强、高韧和防火等优异性能,可用于生产装饰板材、防火板、工艺品和保温材料等[1-4].目前制备BMSC所采用的活性MgO主要为轻烧菱镁矿粉(light burnt magnesite,LBM).中国90%以上的菱镁矿分布在辽宁省和山东省,其高额的运输成本限制了中国西部地区BMSC制品的大规模生产.

中国西部盐湖地区钾锂产业可副产大量盐湖镁资源,例如每生产1 t钾肥,可副产8~10 t的水氯镁石[5];另外,中国盐湖卤水中镁锂比(摩尔比)超过20,生产碳酸锂时也会产生大量的镁渣[6-7].无论以哪种前驱体(如MgCl2·6H2O、Mg(OH)2和xMgCO3·yMg(OH)2·zH2O等)制备MgO,均须经历煅烧阶段.不同煅烧工艺生产的MgO具有不同比表面积和结晶程度,呈现不同活性,从而影响MgO-MgSO4-H2O的水化过程和微观结构,进而影响BMSC的性能.Chen等[8]研究了使用轻烧白云石制备的BMSC,发现在850℃煅烧温度下制备的BMSC强度最高.李振国等[9]研究发现,采用60.0%活性MgO制备的水泥中,5·1·7相相对含量最高,强度最高.目前,有关MgO活性和配比对BMSC性能的影响机理尚缺乏较为系统的研究.考虑到抗压强度是胶凝材料最重要的性能指标,本研究以Mg(OH)2为前驱体,通过控制煅烧温度获得不同结晶特征的活性MgO,分析了MgO活 性 和 摩 尔 比M(n(MgO)/n(MgSO4))对BMSC抗压强度的影响规律,同时结合水化热、水化相组成、微观形貌和孔隙结构等测试手段,分析其影响机理,以期为基于非菱镁矿资源生产BMSC制品提供理论基础.

1 试验

1.1 原材料

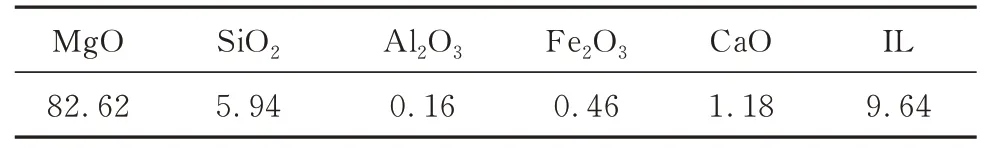

氢 氧 化 镁(Mg(OH)2),分 析 纯;硫 酸 镁(MgSO4·7H2O),分析纯;外加剂为柠檬酸(C6H8O7),分析纯.需要说明的是,为更好地比较以非菱镁矿为前驱体制备BMSC与以传统轻烧菱镁粉(LBM)制备BMSC的不同,本文同时进行了LBM制备BMSC的试验.所采用的LBM比表面积为14.35 m2/g,D90为12μm,其化学组成见表1.

表1 轻烧菱镁粉的化学组成Table 1 Chemical composition of light burned magnesiaw/%

1.2 活性MgO的制备与表征

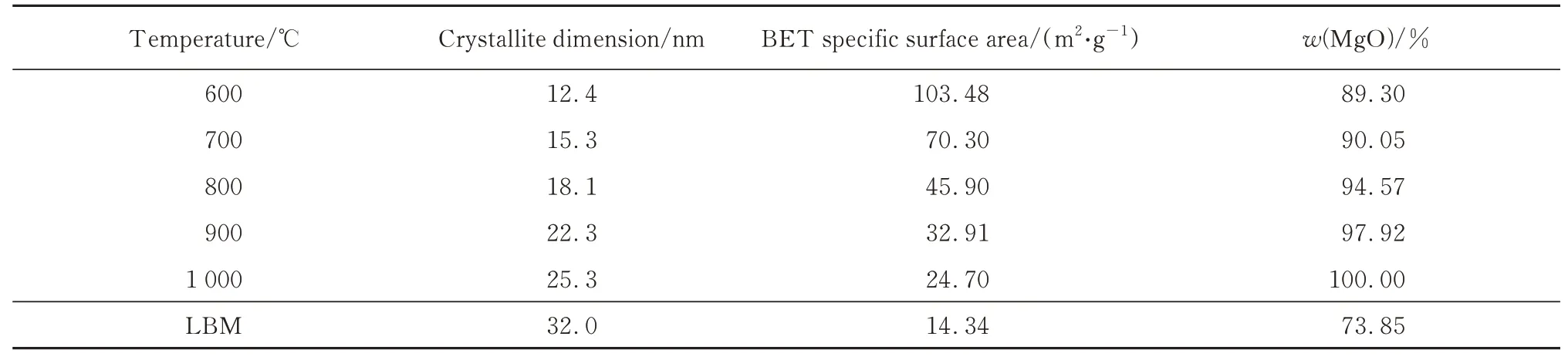

将Mg(OH)2在600~1 000℃下进行煅烧,保温时间为1 h,得到不同活性的MgO.表2为不同活性MgO的BET比表面积和晶粒尺寸.由表2可见:随着煅烧温度的升高,MgO的结晶程度逐渐提高,且其BET比表面积逐渐降低,活性降低;LBM活性低于采用煅烧Mg(OH)2制备的MgO活性.

表2 不同活性MgO的比表面积和晶粒尺寸Table 2 BET specific surface area and crystallite dimension of different active magnesias

1.3 试件制备

控制摩尔比M(n(MgO)/n(MgSO4))为5和7,柠檬酸添加量为0.5%(以MgO质量计);将活性MgO与25.0%(质量分数)的MgSO4溶液混合,搅拌均匀得到BMSC浆体;将其注入20 mm×20 mm×20 mm的不锈钢模具中,养护温度为(20±3)℃,相对湿度为(40~50)%,养护1 d后拆模,再继续养护至规定龄期.样品编号为“TmMn”,其中m代表煅烧温度,n代表摩尔比.例如编号T 6M 5表示用600℃煅烧温度得到的活性MgO制备而成的摩尔比为5的BMSC.采用LBM制备而成的样品编号为LBM-Mn.

1.4 测试分析与表征

采用D/max-2500PC型X射线衍射仪(XRD)测试BMSC的物相组成;采用JSM-6610LV型扫面电子显微镜(SEM)分析其微观形貌;采用Auto Pore IV 9500型压汞仪(MIP)测试其孔隙分布;采用Calmetrix-4000HPC型等温微量热仪测试其水化放热.为分析不同BMSC水化过程中MgSO4的结合情况,采用FEI38-Standard型电导率仪来分析采用n(MgO)∶n(MgSO4)∶n(H2O)=5∶1∶80(MgSO4质量分数为7.69%)制备的BMSC液相电导率,其液相采用高速离心并过滤分离得到.

2 结果与讨论

2.1 BMSC的抗压强度

图1为MgO活性和摩尔比(M)对BMSC抗压强度的影响.由图1(a)可见:(1)当M=5时,除LBM-M 5外,各BMSC早期1 d抗压强度均随着MgO活性的升高呈先增后减趋势,其中T 8M 5的早期1 d抗压强度最高,达47.3 MPa;LBM的活性最低,但LBM-M 5的1 d强度高于T 10M 5,原因是LBM中的MgCO3、MgSiO3等起到了填充作用.(2)当M=5时,各BMSC后期抗压强度随着MgO活性的降低而增大,特别需要说明的是,T 6M 5养护7 d、T 7M 5养护28 d时严重开裂,未测其抗压强度,T 10M 5养护1 d时由于水化速率过慢,抗压强度小于0.5 MPa,低于试验机检测极限,未检测出其强度;LBM-M 5 28 d抗压强度为61.0 MPa,较T 10M 5 28 d抗压强度(103.3 MPa)低40.94%,原因是LBM-M 5中的MgO含量比T 10M 5低(表2),其中的水化强度相较少.由图1(b)可见:当M=7时,各BMSC的抗压强度发展规律与M=5时有所不同,除1 d抗压强度较高外,后期抗压强度均出现不同程度的倒缩,且MgO活性越高,BMSC越早出现倒缩现象.例如T 8M 7 28 d抗压强度由1 d时的58.8 MPa降至45.5 MPa,较T 8M 5低47.52%;LBM-M 7养护28 d内未出现强度倒缩现象,其28 d抗压强度达82.4 MPa,较LBM-M 5高35.08%.由此可见,采用Mg(OH)2煅烧分解所得活性MgO制备而成的BMSC,其抗压强度和M的关系与采用LBM制备的不同,即水泥抗压强度不随M的增大而提高.

图1 MgO活性和摩尔比对BMSC抗压强度的影响Fig.1 Effect of MgO activity and molar ratio on compressive strength of BMSC

2.2 BMSC的水化规律

胶凝材料的水化行为是决定水泥抗压强度发展的重要因素.图2为MgO活性和摩尔比(M)对BMSC水化放热速率的影响.由图2(a)可见:当M=5时,BMSC的水化放热规律与硅酸盐水泥中C3S的水化规律相似,分为诱导前期、诱导期、加速期、减速期和稳定期5个阶段;诱导期结束时间随MgO活性降低而延长;在加速期之前,主要为MgO的溶解和水化相成核[10-11],当液相中的离子(OH-和水合羟基镁)浓度达到一定过饱和时水化相开始成核,当晶核的晶粒尺寸达临界值时,晶体快速生长,加速期开始;随着MgO活性的升高,其溶解速率加快,较早达到过饱和度和晶核临界尺寸,即诱导期缩短.根据表面化学理论[4],MgO的比表面积越大,其溶解度越大,即过饱和度越大,晶体成核与生长就越快,导致诱导期之后水化放热速率越快.由图2(b)可见:当M=7时,除LBM-M 7和T 7M 7出现新水化放热峰(第3放热峰)外,其余各BMSC的水化阶段分为诱导前期、诱导期、第1加速期、第1减速期、第2加速期、第2减速期和稳定期7个阶段;MgO活性越高,越早出现新水化放热峰.新放热峰出现是因为产生了与水化早期不同的水化产物,需借助不同水化龄期的水化产物进行分析(2.3进行讨论).

图2 MgO活性和摩尔比对BMSC水化放热速率的影响Fig.2 Effect of MgO activity and molar ratio on hydration exothermic rate of BMSC

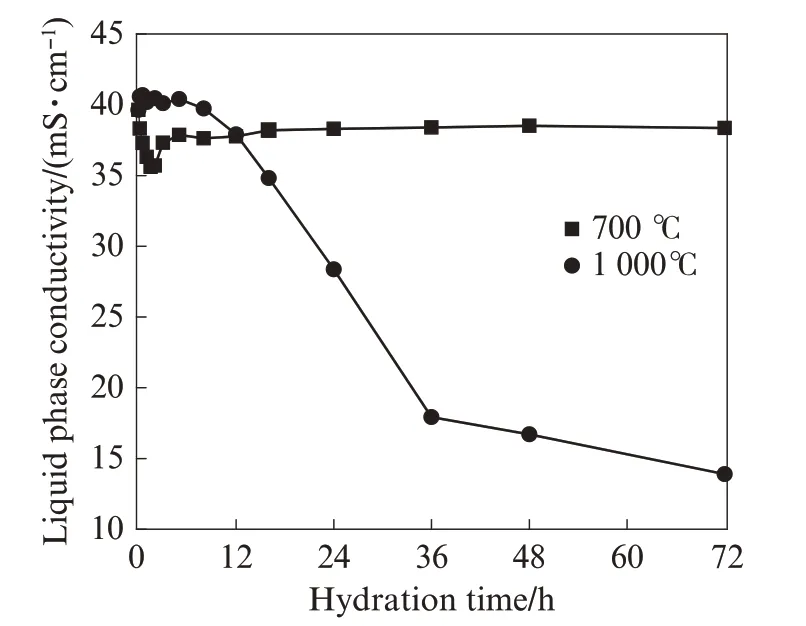

图3为用2种活性MgO制备的BMSC浆体(n(MgO)∶n(MgSO4)∶n(H2O)=5∶1∶80)的液相电导率.由图3可见:对于1 000℃煅烧得到的MgO,其溶解后BMSC液相电导率开始略有上升;随着水化时间的延长,BMSC液相电导率逐渐下降,当水化72 h时,BMSC液相电导率降至13.89 mS/cm,相当于质量分数为1.76%的MgSO4溶液的电导率,即MgSO4质量分数下降了77.11%左右.这说明液相中的大多数离子参与了固相水化产物的形成;液相电导率的变化与水化放热规律相似,诱导结束时间约为5.4 h,而采用水化热测试的T 10M 5的诱导结束期为6.0 h,两者相近.由图3还可见:对于700℃煅烧得到的MgO,其溶解后BMSC液相电导率在水化1.5 h内略有下降,后又上升至38.4 mS/cm(相当于7.51%MgSO4溶液的电导率)左右,可能是液相中MgSO4开始参与水化产物的形成,但水化产物不稳定,后期有溶解趋势,因此采用高活性MgO制备的BMSC后期抗压强度较低.

图3 用2种活性MgO制备的BMSC浆体的液相电导率Fig.3 Liquid phase conductivity of BMSC slurry prepared by two kinds of active MgO with hydration time

2.3 BMSC的水化产物与微观形貌

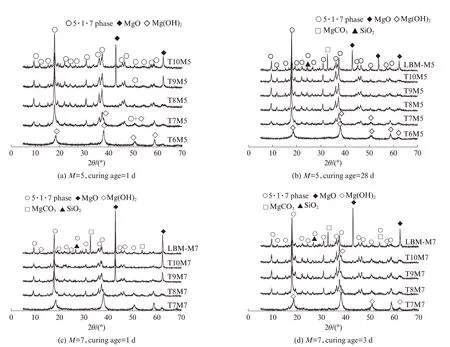

图4为用不同活性MgO制备的BMSC在1、28 d龄期的XRD图谱.由图4可见:(1)当M=5且养护1 d时,用高活性MgO制备的BMSC(T 6M 5和T 7M 5)几乎无MgO剩余,但其水化相中存在Mg(OH)2;用低活性MgO制备的BMSC(T 8M 5)的水化相仅为5·1·7相.在BMSC中,5·1·7相为主要强度相,其含量越高,强度越高;T 8M 5养护1 d后无MgO剩余,且无Mg(OH)2生成,即MgO均反应生成5·1·7相,由此也证明T 8M 5的1 d强度最高.(2)当M=5且养护28 d时,除LBM-M 5外,其余BMSC中均无未参与水化的MgO.

由图4还可见:养护1 d时,T 7M 7和T 7M 5主要水化产物分别为Mg(OH)2和5·1·7相,说明BMSC的主要水化相组成除与MgO活性有关外,还与摩尔比(M)有关;MgO不断水化,同时液相中的MgSO4消耗生成5·1·7相之后,BMSC(LBM-M 7除外)中陆续出现Mg(OH)2,因此当M=7时,早期水化产物的不同导致出现新的水化放热峰;过量的MgO水化形成Mg(OH)2,易引起固相膨胀,且过量MgO水化速率越快,结晶膨胀应力越大,越易引起水泥基材料内部出现开裂,即BMSC越早出现强度倒缩现象.

图4 用不同活性MgO制备的BMSC在不同龄期的XRD图谱Fig.4 XRD pattern of BMSC prepared by different active MgO at different ages

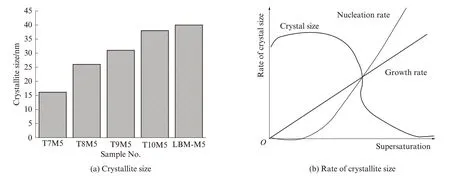

采用谢乐公式计算BMSC晶粒(5·1·7相晶粒)尺寸.图5为用不同活性MgO制备的BMSC(M=5)晶粒尺寸及其随过饱和度变化的示意图.由图5可见:(1)当M=5时,随MgO水化完全,用低活性MgO制备的BMSC具有较高强度,是因为生成了高结晶程度的5·1·7相;当MgO活性过高时,如T 6M 5和T 7M 5,出现了低胶凝性Mg(OH)2,其结晶的膨胀应力(未参与反应的MgSO4析出也产生结晶应力)超过材料自身抗拉强度,导致开裂.(2)晶体成核和生长速率均随过饱和度升高而增大,但成核速率增加的程度高于生长速率,即晶体生长位点增多导致晶体尺寸减小,因此随MgO活性升高,5·1·7相的晶粒尺寸减小,结晶程度降低.

图5 用不同活性MgO制备的BMSC的晶粒尺寸及其随过饱和度变化示意图Fig.5 Change of crystallite size and rate of crystallite size with supersaturation of BMSC prepared by different active MgOs

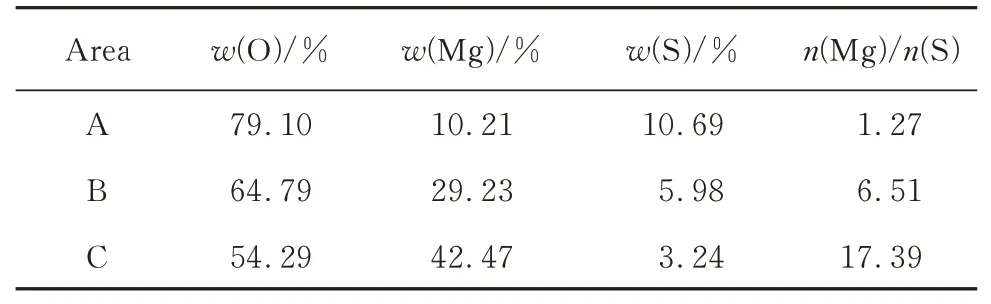

图6为BMSC养护28 d的SEM照片.表3为图6中各区域的EDS分析结果.由图6可以看出:(1)T 6M 5的孔隙中出现大量棒状晶体,其n(Mg)/n(S)为1.27.T 6M 5主要水化相为Mg(OH)2,即大部分MgSO4未参与水化,然而XRD分析中未检测到MgSO4晶体(图4),这可能是SEM样品在制备过程中MgSO4就已经以晶体形式析出.(2)T 10M 5孔隙中主要为针杆状晶体,其n(Mg)/n(S)为6.51,接近5·1·7相中的n(Mg)/n(S),结合图4可知,此针杆状晶体为5·1·7相晶体.(3)T 10M 7孔隙中除了有5·1·7相晶体外,还存在少量片状晶体,其n(Mg)/n(S)约为17.39,即S元素较少,结合图4可知,该片状晶体可能为Mg(OH)2晶体.

表3 图6中各区域的EDS分析Table 3 EDSanalysis of each region in Fig.6

图6 BMSC养护28 d的SEM照片Fig.6 SEM image of BMSC cured for 28 days

2.4 BMSC的孔隙结构

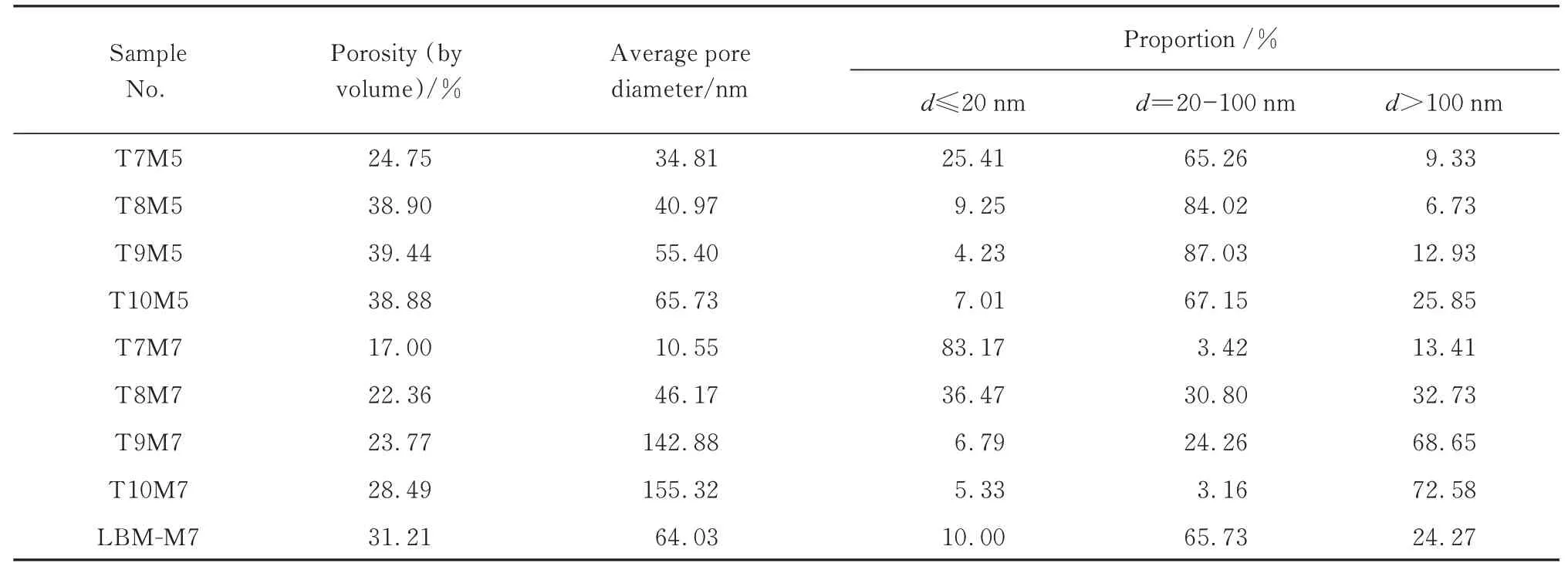

胶凝材料的强度除与水化相组成和微观形貌有关外,还可能与孔隙结构有关.表4为BMSC孔径分布统计分析结果.由表4可见:(1)当摩尔比(M)相同时,用高活性MgO制备的BMSC具有较低的孔隙率,原因是由于胶凝材料的孔隙率与水化相填充体积有关,BMSC中的MgSO4·7H2O未参与反应,其密度为1.65 g/cm3,若以非晶形式析出,密度会更小,小于5·1·7相晶体密度(1.91 g/cm3[1]),因此导致具有更低的孔隙率.(2)采用相同活性MgO制备的BMSC中,M=7时的孔隙率显著低于M=5时,但前者强度较低.这说明孔隙率并不是决定BMSC强度的最重要因素.

BMSC中的孔分为凝胶孔(d<20 nm)、小晶间孔(d=20~100 nm)和大晶间孔(d>100 nm)3种.晶间孔为水化结晶产物相互交错形成的孔[12-13].由表4还可见:除LBM-M 7外,BMSC的平均孔径随着MgO活性的降低而增大,凝胶孔占比减少,而晶间孔占比增大,这是由水化相结晶程度较高引起的.如T 7M 7中未参与水化的MgSO4以非晶或孔隙溶液的形式存在,形成较多的凝胶孔;LBM-M 7的平均孔径小于T 10M 7,是因为LBM中的MgCO3、少量SiO2和部分未反应的过烧MgO填充了BMSC中的晶间孔.尽管采用高活性MgO制备的BMSC具有较低的平均孔径,但强度较低.综上可知,影响BMSC强度的主要因素为水化相的类型、相对含量和结晶程度,而并不是BMSC的孔隙率或孔径,即高强度的BMSC中具有高含量、高结晶程度的5·1·7相.

表4 BMSC孔径分布统计分析结果Table 4 Statistical analysis r esult of por e size distribution of BMSC

3 结论

(1)MgO活性对BMSC的抗压强度具有重要影响.BMSC的早期1 d抗压强度随着MgO活性增大呈先增后减趋势,后期抗压强度随着MgO活性减小而增大.MgO活性过高易引起BMSC开裂,原因是高活性MgO与MgSO4溶液中的离子结合能力差,不利于高结晶程度的5·1·7相形成,而是出现大量Mg(OH)2.因此,在制备BMSC制品时,不能因过分追求生产效率而一味地提高MgO的活性.

(2)当摩尔比为5时,BMSC水化过程经历诱导前期、诱导期、加速期、减速期和稳定期;而当M高于5时,随着胶凝体系中SO2-4、Mg2+质量分数的降低,出现了Mg(OH)2成核与生长的新水化放热峰,且MgO活性越高,该放热峰出现得越早,从而导致BMSC的抗压强度越易出现倒缩.因此,制备BMSC制品时,应针对MgO的活性合理选择摩尔比.

(3)对于以5·1·7相为主要水化相的BMSC,其孔类型主要为晶间孔.5·1·7相结晶程度越强,晶间孔的平均孔径越大.