丙烷裂解的过程模拟和技术经济分析

2022-05-07李文静

李文静,张 桥

(西安交通大学化学工程与技术学院,西安 710049)

丙烯作为最主要的基础化学品之一,衍生物众多。其中,聚丙烯的市场需求越来越大,2016年其消费量在丙烯衍生物产品中的比例高达64%[1-2]。环氧丙烷生产的各类表面活性剂可用在农药、化工和纺织等行业。随着各类下游产品的市场前景越来越广阔,作为重要有机原料的丙烯销量也不断攀升,预计将以每年4%~5%持续增长[3]。

国内常用的生产丙烯的方法有蒸汽裂解工艺和催化裂化工艺,分别占丙烯产量的28%和30%。在蒸汽裂解工艺中最大的原料是煤和甲醇,丙烷脱氢制丙烯工艺的工业应用也较为广泛,该工艺占丙烯产量的15%[4]。随着丙烷制丙烯工艺的不断改进,已在全世界范围内实现多样化的局面。在传统的催化裂化工艺中,丙烯作为副产品,收率较低,中国石化石油化工科学研究院改进的深度催化裂化工艺使丙烯收率高达15%~25%[5];与此同时,通过开发增强型工艺,解决了焦炭和干气产率高的问题,最大加工能力为2.2 Mt/a[6]。蒸汽裂解工艺是生产烯烃的重要方法,是石油化工行业的基础,蒸汽裂解单套装置产能大,2017 年国内蒸汽裂解制丙烯的平均毛利是1 617元/a[7]。该数据表明蒸汽裂解制丙烯的方法在成本方面有显著的优势。

随着烯烃价格的降低和煤炭价格的上升,煤制烯烃的盈利能力不如往年,煤炭价格每上涨100元,制丙烯的成本上升540元/t[8]。而且煤炭资源有限,煤制丙烯的竞争力优势受到威胁。原油价格的暴跌也造成丙烯价格的回落,但是甲醇价格不会大幅度降低,这就造成甲醇制丙烯工艺的前景不如其他工艺,新增产能也有限。2014 年,严丽霞等提出了1种新型的移动床甲醇制丙烯工艺,在提高设备利用率和丙烯收率的同时,降低了原料的消耗量,并且稳定了反应器的产品出口组成,但整个工艺设计中有多处单元操作需要进行冷却和加热,该过程能耗较高[9]。

目前为止丙烷裂解占专产丙烯产能的40%[10]。相对于蒸汽裂解和催化裂化的生产方式,该工艺的丙烯收率更大。常用的工艺技术主要有Catofin工艺、Oleflx工艺、PDH工艺和Star工艺等。丙烷裂解制丙烯工艺在中国发展时间短,但是发展势头迅猛,目前约占国内丙烯产量2%。丙烷裂解过程以生产丙烯为主,同时副产氢气。本研究采用丙烷裂解工艺,一方面不再凭借原油,而是选择页岩气生产工艺,另一方面丙烷脱氢过程中产生的氢气也可以缓解国内氢能消耗大的问题。

通过海外廉价的页岩气资源来分离丙烷,并对其进行脱氢,改善了丙烯生产过程中能耗大,环境污染和排放问题。丙烷脱氢反应得到丙烯、氢气、甲烷、乙烯等,为获得目的产物需进一步分离。其中丙烷和丙烯的分离是该工艺流程的重要环节,工业上丙烯生产规模较大,通常能满足工业需求的方法是深冷分离法[12]。膜分离法也可以用来分离丙烷和丙烯,原理是利用膜与部分烯烃的强相互作用来分离烯烃混合物,目前对丙烷和丙烯的分离发挥作用的膜主要是聚合膜和无机膜2大类。RYU 报道的1 种聚合膜AgBF4-醋酸纤维素膜,LIU 报道的金属骨架填料Zr-fum-fcu-MOF 都可以有效的分离丙烷和丙烯[13-14]。膜分离法具有能耗低和成本低的优点,但选择性和渗透速率无法同时兼具,所以在工业应用上有一定的局限性。吸附分离法分离效果也很显著,常用变压吸附分离法进行分离,2020 年张自东选择铜掺杂碳材料作为吸附剂,结果显示吸附剂材料的比表面积是影响丙烷的吸附过程的关键性因素,当吸附剂材料的比表面积较低时,对丙烷的吸附量会随之降低,丙烷和丙烯的选择性升高[15]。但是由于吸附剂的选择范围窄,吸附分离过程复杂,所以目前难以实现大规模应用。

目前,深冷分离法对丙烷和丙烯的处理量大,可满足工业需求。其基本原理是经过低温处理将该二元组分冷凝液化,再利用二元组分的沸点及相对挥发度之间的差异,通过精馏得到高品质的丙烯产品。在以乙烯为原料的裂解过程中,深冷分离法是最普遍的脱甲烷过程[16]。2019 年,姬存鹏等研究深冷分离法和变压吸附法分离CO和H2的过程,结果表明,深冷分离工艺所需的设备少,总资本投资少[17]。

选用深冷分离法分离丙烷和丙烯,从而可在丙烷裂解过程中获得高纯度的丙烯。本研究从我国近些年可进口廉价丙烷的背景出发,对丙烷裂解制丙烯和氢气的工艺建立全流程并进行模拟,结合技术经济分析进行评价,从而找出其能耗、成本和排放的瓶颈因素,为后续节能减排和降本增效奠定基础。

1 丙烷裂解制丙烯的流程

丙烷裂解制丙烯并副产氢气的过程由反应和分离2部分组成。在反应部分,丙烷通过裂解生成主产物丙烯和副产物氢气、甲烷、乙烯与乙烷(含量极少,忽略不计)。为得到高纯度的产品,反应物丙烷和主产物丙烯需进行分离,由于丙烷和丙烯的沸点相近,故采用深冷分离。反应后的气体依次经过急冷、压缩和深冷分离3个单元后再进入闪蒸罐,先分离出副产品氢气,最后大量丙烷和丙烯进入精馏塔实现分离。

2 流程模拟

2.1 丙烷制丙烯的流程设计

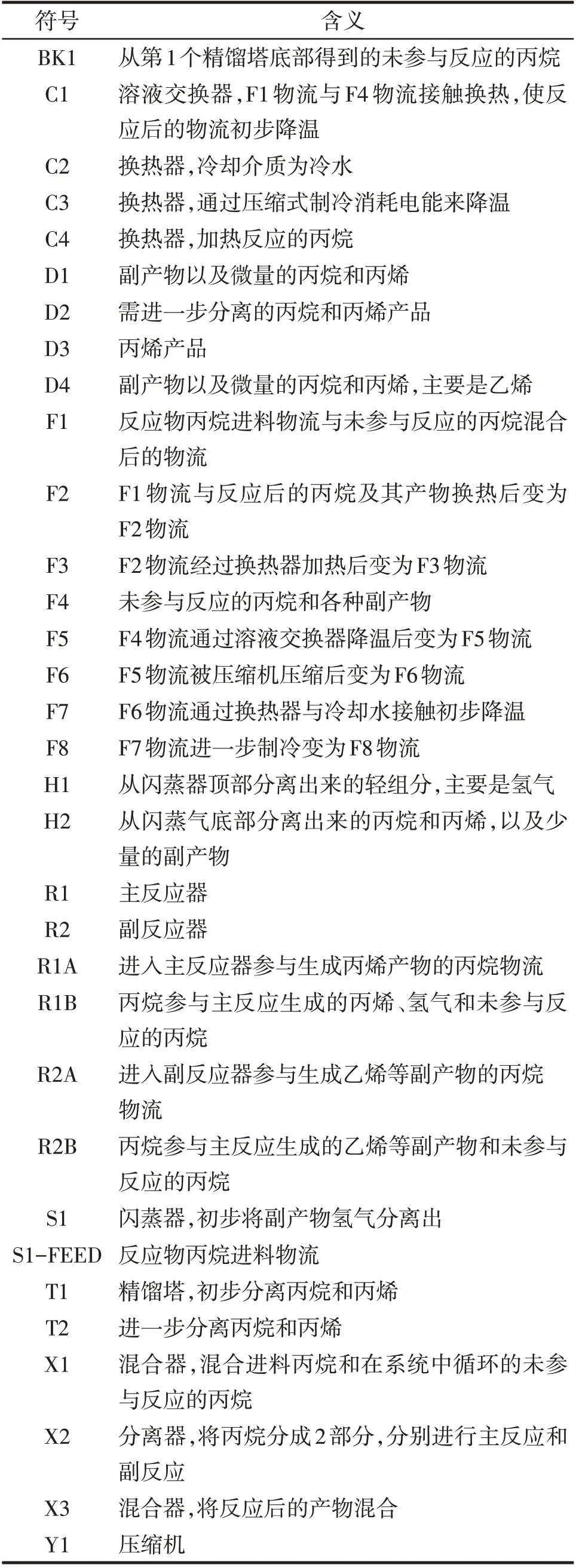

选用Aspen Plus化工模拟软件对丙烷裂解制丙烯过程进行模拟。工艺流程如图1所示,其中的设备位号见表1。

表1 图1中各符号含义Fig 1.The meaning of each symbol in Fig 1

图1 丙烷裂解制丙烯和氢气的流程Fig1Flowchartofpropanecrackingtopropyleneandhydrogen

首先经过溶液交换器和换热器使丙烷温度升高到600 ℃进行反应,裂解过程选用了2 个反应器:1个是发生主反应的反应器R1,丙烷脱氢生成了丙烯;1个是进行副反应的反应器R2,丙烷裂解生成少量的甲烷和乙烯。反应后的气体需进一步分离,先通过溶液交换器与进料反应物丙烷换热,实现初步降温,然后依次经过冷却器C1、压缩机Y1、冷却器C2 和C3 进行多级降温,冷却后的反应气进入闪蒸器S1 中初步分离,氢气、乙烯和甲烷从闪蒸器S1 底部分离出,得到纯度较高的副产品氢气。闪蒸罐S1 顶部可分离出大量的没有参与反应的丙烷和产物丙烯,通过第1 个精馏塔T1 进行初步分离,塔底得到的丙烷循环到反应器中继续反应,塔顶得到的丙烯中还含有部分丙烷,为得到在纯度上满足工业需求的产品,塔顶馏出物需要经过精馏塔T2继续分离。

2.2 丙烷制丙烯的反应过程

丙烷脱氢制丙烯的反应动力学模型参数参考LOBERA 获得的[18]。该反应在常压下进行,反应的催化剂为Pt-Sn/Al2O3,温度在460~600 ℃。考虑到生成丙烯的主反应和2个生成乙烯、甲烷和乙烷的副反应,列出3个反应的动力学表达式。丙烷脱氢反应:

式中,ri为反应速率,ki为反应速率常数,p为压力,K1为吸附平衡常数,

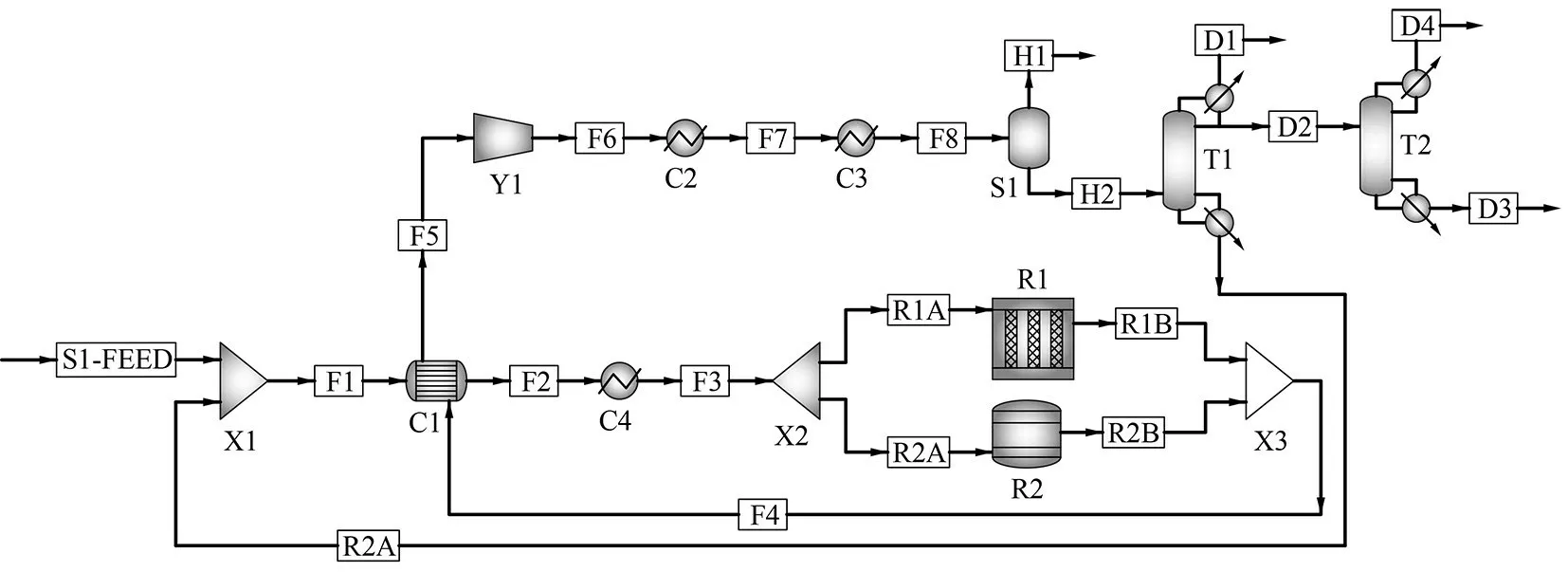

用平推流反应器来描述丙烷脱氢制丙烯的过程,反应器类型是绝热反应器。通过模拟和优化最终确定了反应器的入口温度600 ℃,入口压力是0.1 MPa。反应过程中各流股的物性参数如表2所示。

表2 反应过程中流股的物性参数Tab 2 The physical parameters of fluxes during the reaction

2.3 丙烷制丙烯的分离过程

丙烷和丙烯的分离过程需要经过急冷、压缩和深冷分离3个单元操作。

1)急冷部分。通过溶液交换器,使反应后的高温气体与进料反应物交换热量,实现初步降温。急冷温度的选择是该单元操作的关键,主要取决于反应气体稳定存在的温度,参考丙烷脱氢反应物料在300 ℃以下不会发生裂解,故急冷温度选择300 ℃。丙烷脱氢制丙烯的反应是吸热反应,反应后反应气温度升高至600 ℃,与25 ℃的进料反应物丙烷接触,冷却至300 ℃。

2)压缩和深冷分离部分。在模拟过程中考虑到气体升温效应,需采用压缩机压缩,在压缩过程中制冷温度尤其关键,该温度直接决定了丙烯的回收率。为保证分离效果较好且能耗较低,最终确定深冷分离温度是-90 ℃左右,此刻压缩机的出口压力为1 MPa时,丙烯的回收率可达到99.6%;当压缩机出口压力是0.90 MPa时,丙烯的回收率是0.988。所以当确定深冷分离温度为-90 ℃,丙烯回收率大于0.99时,压缩机的出口压力选择1 MPa。

2.4 丙烷制丙烯流程模拟的结果

通过Aspen Plus软件对丙烷裂解制丙烯的过程进行模拟,得到转化率为99.6%的丙烯,各部分组件及流股的模拟结果物性参数如表3所示。

表3 丙烷制丙烯流程的模拟结果Tab 3 Simulation results of propane to propylene process

3 技术经济分析

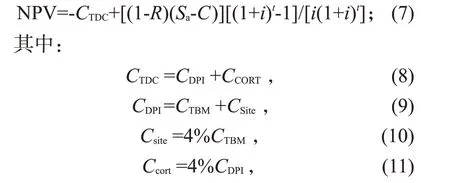

通过对丙烷裂解过程进行设计与模拟,得到了初步数据,模拟结果表明了丙烷裂解制丙烯和氢气的可行性,但该工艺是否值得投资与其经济性密切相关。以产量为76 kt/a 的丙烯为例,对丙烷裂解过程进行技术经济分析,以净现值作为经济评价的指标,分别从总资本投资,年度生产费用,年度销售额3方面进行计算。利用公式计算净现值(NPV),通过判断净现值的正负确定该工艺是否值得投资[20]。

式中,R为税率,取35%;Sa为年度销售额;C为年度总生产成本;i为折现率,取10%;t为时间(年);Csite为选址费,Ccont为应急费。

通过计算得到该工厂的总资本投资3.72 亿元,年度生产费用1.44 亿元,年度销售额7.8 亿元。根据中国的实际情况,假定每种方案工厂的使用寿命为30 年,工厂在第1 年初建设完成。计算结果表明在第3 年,净现值为正,工厂开始盈利,即投资回收期为3年。

丙烷裂解的分离过程能耗大,依据不同压力下蒸汽费用和电费计算操作费用,整个流程操作费用是2.03 万元/h,其中分离过程所需操作费用1.71 万元,占整个流程的84.44%,主要是电能的消耗。因此需要有效利用能量的技术、设备以及过程集成来降低分离过程的能耗。

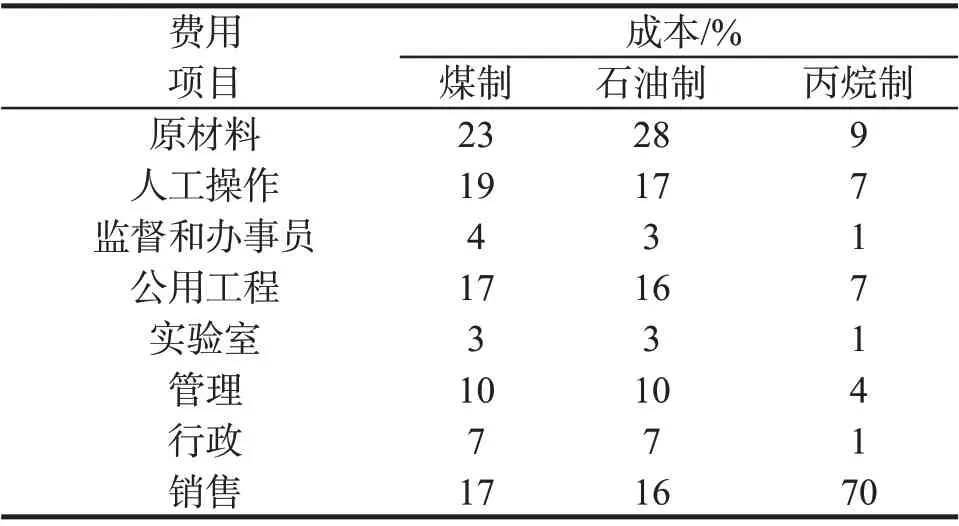

煤和石油也是生产丙烯重要的原料路线,结合资料估算,用煤制烯烃工艺生产100 kt/a丙烯的总资本投资是28.4 亿元,用石油制烯烃工艺生产195 kt/a 丙烯总资本投资是20.8 亿元[21]。以生产10 kt/a丙烯为例,分析石油、煤和丙烷制丙烯的产品成本组成比例,结果如表4所示。

表4 产品成本组成Tab 4 Product cost composition

由表4可知,相对于煤和石油制丙烯路线,丙烷裂解制丙烯技术的原材料费用比例最小,销售费用比例最大,因此,丙烷裂解制丙烯技术有显著的优势。丙烷裂解制丙烯存在的问题一是廉价原料的稳定来源,二是分离能耗的降低,后者可以通过热集成和节能手段实现,因而也是工业和研究领域需要重点关注的问题。

4 结 论

在催化剂,反应动力学和系统化分离的基础上,设计的流程能很好地表达工业丙烷裂解的全流程。

采用急冷和深冷分离的单元操作进行分离,通过模拟与分析,最终确定,急冷温度300 ℃,深冷分离的制冷温度-90 ℃。

技术经济分析表明,丙烷裂解制丙烯和氢气的投资回收期是3年,说明该工艺相对于煤制丙烯和石油制丙烯工艺在降低成本方面有显著优势。

分离过程能耗占总流程能耗很大比重,降低分离过程能耗是提升丙烷裂解经济性能的关键。