考虑有换热器连接的分离序列综合

2022-05-07杨亚鑫洪福贵王璟德

杨亚鑫,刘 冲,洪福贵,王璟德,孙 巍

(北京化工大学化学工程学院,北京 100029)

在化工生产过程中,从原料的预处理到最终产品的获取,每一个步骤都离不开分离技术的支持。其中,精馏技术被广泛应用于化工过程中。以烃类热裂解制取乙烯为例,其最初的热裂解产物以短链的烷烯混合物为主。为了获取高纯度的乙烯等产品,需要通过多个精馏塔进行进一步的分离。针对这种多组分混合物的精馏,可选择的分离序列数繁多,例如在不考虑热集成等节能技术的情况下,5组分清晰简单精馏分离就有14个可能的分离序列[1];且不同分离序列的选取会直接影响到精馏过程的投资费用。

目前获取优化分离序列有多种方法,传统方法有动态规划法,有序试探法和相对费用函数法等。近些年来,学者对分离序列进行了广泛研究,在考虑单塔和塔序列的基础上,又进一步考虑热集成等方法对分离序列的影响。

许良华等针对3组分混合物分离直接序列,在2 个塔各增加2 个中间换热器与相邻塔的塔顶或塔底进行局部热集成,从而建立了带有中间热集成的分离序列,该序列可以减少塔间压差和工程消耗量[2]。董丰莲等提出了把分离序列结构和塔压力作为优化因素的混合整数非线性规划模型,并结合夹点分析法和优化后的模拟退火算法求解分离序列的最佳热集成结构[3]。田芳等讨论了物系分离指数、进料组成、分离要求对3组分精馏塔结构选择的影响,证明根据组分间的相对挥发度选取适当的前馈能量和反馈能量集成序列比传统序列和热耦合序列更节省费用[4]。

如上所述,考虑塔间热集成可以有效降低能耗和费用。热集成方法在优化分离序列基础上主要通过算法改进,研究不同的精馏塔之间高温与低温物流之间的传热,以能耗和公用工程费用降低为目标优化传热结构。为了达到这个目标,需要对塔、换热器、连接物流、流程的拓扑结构进行数学描述,形成的模型通常属于混合整数非线性规划的范畴,这样的优化工作,需要专业的研究人员对其建模和求解,所获得的优化结构也容易受到工况变化的影响。在工程设计中,以有序试探法为主,所获得的分离方案虽然不会达到理论上的优化,但对工况的微小变化不敏感。有序试探法中,经验规则是对分离费用的综合体现,没有考虑具体体系的分离费用,施宝昌等在1997年提出的相对费用函数法中,有对单塔费的简单估算[5],为费用的估算提供了方便。

本研究采用拟动态规划法,首先获得可能的分离序列,然后根据连接物流的热负荷估算中间换热器的费用,从而获得每个分离序列的总费用,进而获得优化分离序列。

1 塔间换热器的选取

在实际化工过程中,多组分混合物的分离常通过多个精馏塔对不同组分的分割来实现。由于各精馏塔之间的换热任务不同,精馏塔间可能需要通过换热器对前塔出料物流进行换热以满足后塔进料的要求。因此,在获取考虑换热器连接的优化分离序列时,首先需要确定不同塔之间是否存在换热器以及换热器的换热面积。

以模拟进料丙烷(A)、异丁烷(B)、正丁烷(C)、异戊烷(D)、正戊烷(E)5 组分烷烃混合物为例,讨论考虑有换热器连接的分离序列问题。该混合物的总进料摩尔流量为100 kmol/h,各组分摩尔分数分别为0.05、0.15、0.25、0.20、0.35。

研究思路如下图1所示。

图1 研究思路Fig 1 Flowsheet of the research idea

1.1 分离子序列的确定

根据分离序列相关知识可知,不考虑特殊精馏和使用换热器时,实现5 组分清晰分离需要4 个分离塔,共有20 个分离子序列、14 个分离序列。每个分离子序列就对应1 个2 组分分离任务,把相对应的分离子序列连接起来就得到总的分离序列[5]。其分离子序列和分离序列如表1和表2所示。

表1 5组分分离子序列Tab 1 Separation subsequence of five-component mixture

表2 5组分分离序列Tab 2 Separation sequence of five-component mixture

1.2 换热器位置及换热面积确定

在获取分离序列后,使用流程模拟软件按照不同的分离序列模拟混合物的分离,以获取精馏塔进出口温度。其中要求各物流均为泡点进料,且各分离组分最终出口收率均大于99%。模拟时均考虑单板塔板压降1 kPa。丙烷沸点较低,为避免塔顶温度过低,考虑塔板压降后设定初始压力为0.4 MPa。初次模拟完成后,对各个塔的进料压力、进料位置经过灵敏度分析优化,以尽可能提高分离效率。

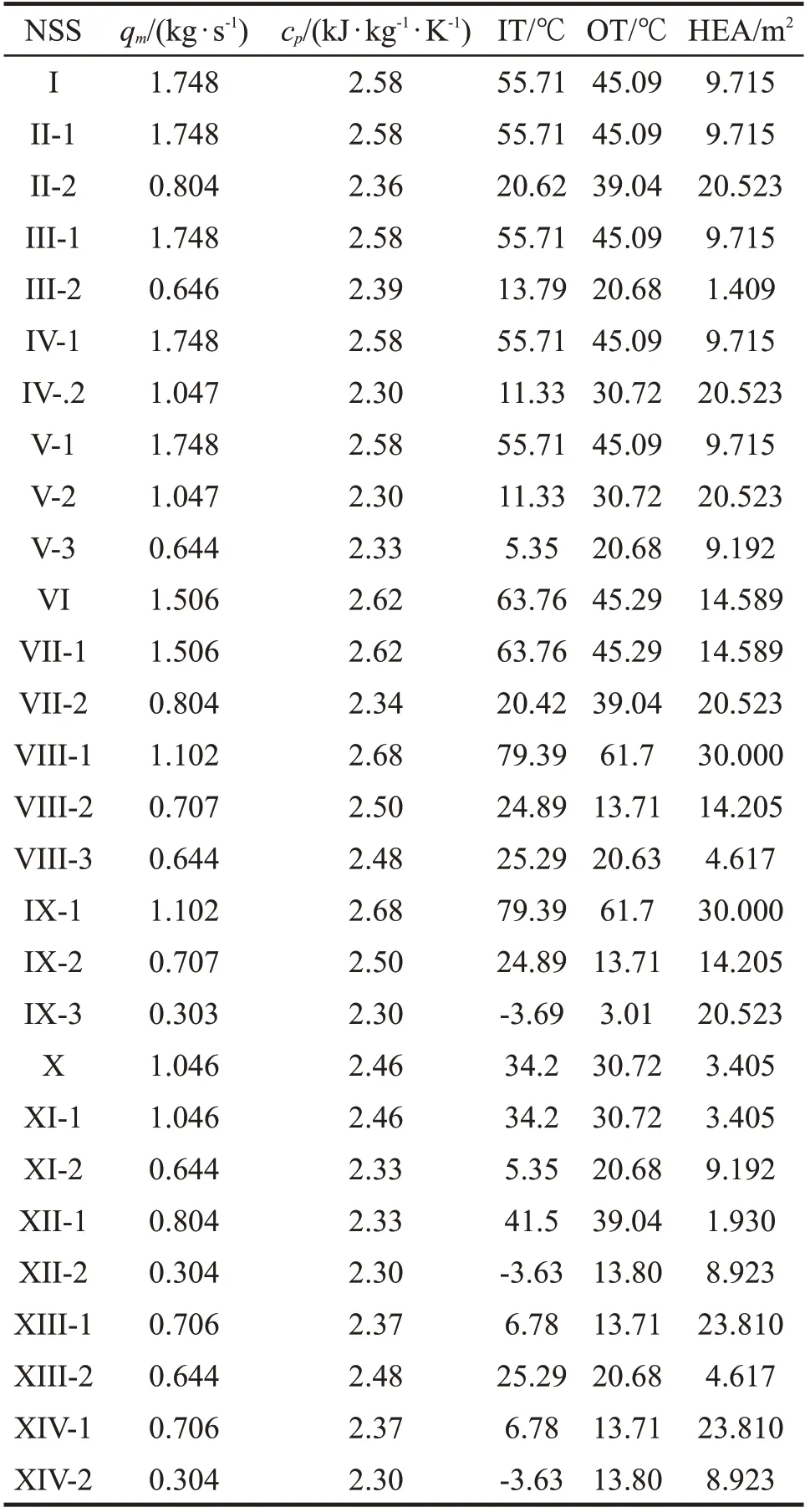

表3所示为灵敏度分析优化后的各分离子序列(NS)精馏塔的进料温度以及塔底、塔顶出口温度。

表3 分离子序列进出口温度模拟结果Tab 3 Simulation consequence of input and output temperature of subsequence

由于考虑塔板压降,所以各个精馏塔的温度均为进料板位置压力的对应泡点温度。为了确保精馏塔进料均为泡点进料的设计要求,当前1个精馏塔的分离子序列与后续精馏塔的进料之间存在温差时,需要在精馏塔间增加换热器以保证后1个精馏塔为泡点进料。以分离序列I为例,该分离序列为顺序分离过程,按挥发度大小依次分出A、B、C、D 4组分。可以得出第1个塔的塔底出料与第2个塔的进料物流组成相同,但相邻塔之间的出料与进料温度分别是55.71 ℃和45.09 ℃,故在这两塔之间需要增加换热器进行换热。依次类推可以得到各分离序列塔之间需要的换热器任务、数量。

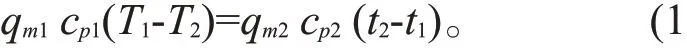

根据换热器的换热任务和物流的流量、比热容等条件,可以分别采用不同温度的水作为换热介质。仍以分离序列I为例,由模拟结果可知,换热器需要将分离子序列1 塔底出口物流由55.71 ℃冷却至45.09 ℃,塔底出口摩尔流量95 kmol/h,液体相对分子量为66.241,故质量流量为1.748 kg/s,比热容为2.58 J/(g·K)。假设冷却水由20 ℃升温至40 ℃,水和烃类之间是逆流换热,则由能量守恒公式(1)可得冷却水用量为0.571 kg/s[1]:

式中,qm1和qm2分别为热物流和冷物流的质量流量,cp1和cp2分别代表热物流和冷物流的定压比热容,T1、T2和t2、t1分别为热物流和冷物流的进出口温度。使用换热器模拟软件输入冷热物流信息,以水为换热介质,可以得到换热器的实际面积为9.715 m2。其他分离序列(NSS)换热器数量、任务和换热器面积(HEA)如表4所示。

表4 换热器换热任务和换热面积Tab 4 Heat exchange task and heat exchange area of heat exchanger

2 优化分离序列选取

为对比考虑有换热器连接的优化分离序列和不考虑换热器的优化分离序列的不同,分别在不考虑换热器和考虑换热器的基础上对不同的分离序列的费用进行了核算,以获取各自优化的分离序列。

2.1 不考虑换热器连接时

不考虑换热器时,总费用可视为塔费用的简单叠加,此时相对费用函数法相比较与其他方法,具有较快的综合速度和准确性,且计算过程较为简便,因此运用施宝昌等提出的相对费用函数法进行费用估算,即[5]:

式中,F为塔的总相对费用,ΔT为分离两组分的沸点之差,f=min(D/W,W/D),D和W分别为塔顶和塔底摩尔流量。

以分离子序列1为例,要分离出丙烷组分,以塔顶压力0.35 MPa 为基准,查找各组分的沸点分别为-9.636、24.722、37.043、69.128、77.796 ℃,可得丙烷和异丁烷之间的沸点差为34.358 ℃,又因为此时D=5 kmol/h、W=95 kmol/h,所以f=0.052 6,代入公式(2)可以得到F=1.093。同理可得到20个分离子序列的F,分别将相应的相对费用F叠加,可得到优化分离序列为ABC/DE→D/E、AB/C→A/B,如表5所示。

表5 不考虑换热器时优化分离序列Tab 5 Cost-optimal sequence without heat exchangers

2.2 考虑换热器连接时

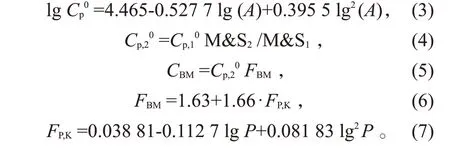

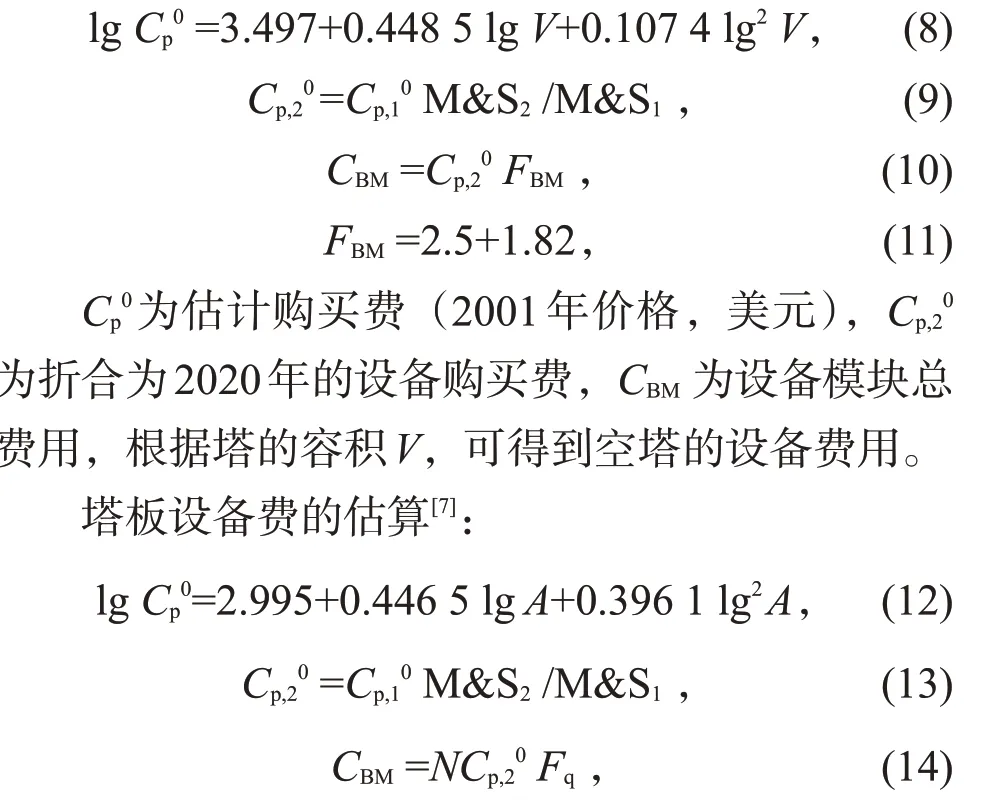

在考虑换热器连接时,由于换热器成本会对费用造成影响,进而影响到优化分离序列的筛选,因此采用如下换热设备计算公式对换热器的设备费用进行估算[6]:

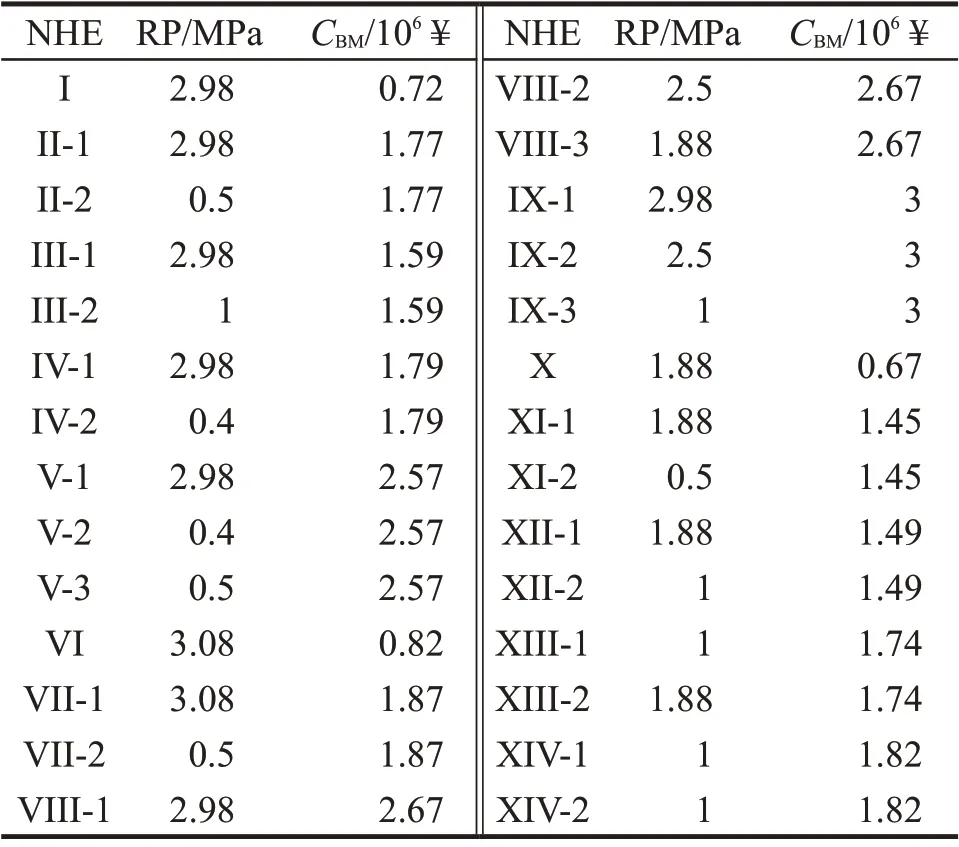

式中,Cp0为估计购买费(2001 年价格,美元),Cp,20为折合为2020年的设备购买费,M&S1=227.9,M&S2=358.8,P为相对操作压力,CBM为设备模块总费用,FBM为设备类型和型式参数,FP,K为釜式换热器操作系数。根据换热器的A和操作压力P,取1美元=6.48人民币,可以得到换热器的设备费用如表6所示。

表6 换热器设备费用Tab 6 Equipment bare module cost of heat exchangers

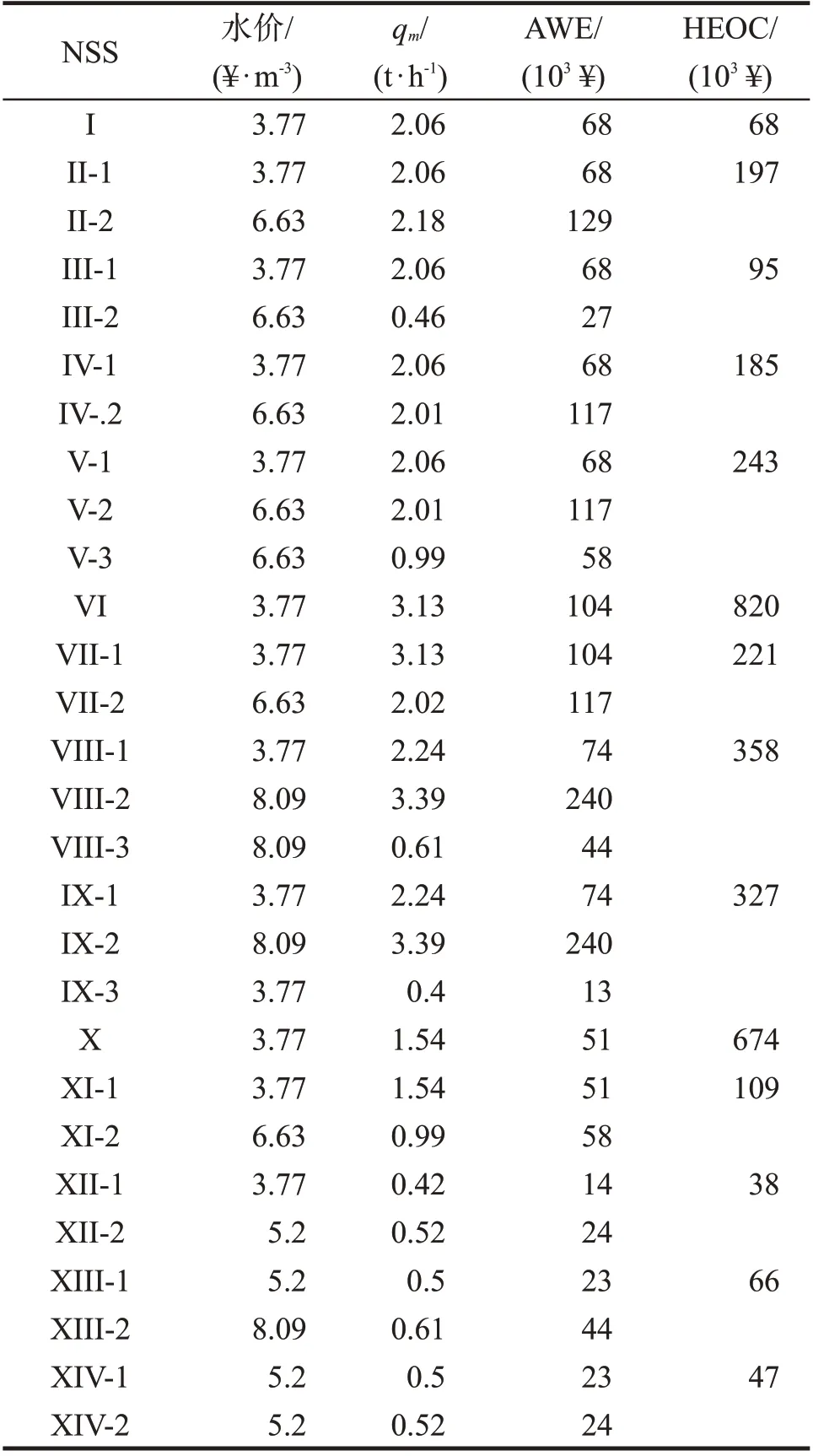

设备操作费可通过消耗的公用工程物料价格算,查得现行工业水价为3.77 元/m3,水密度按照20 ℃时的998.2 kg/m3计算,以分离序列I为例,可以算得20 ℃冷却水用量约为2 056.3 kg/h,据公式故耗水费为68 023 元;同理可得到其余换热器的操作费用,如表7 所示。其中,6.63、5.20、8.09分别为将20 ℃水加热到60、40 ℃以及冷却到5 ℃时估算的水单价。

表7 换热器操作费用Tab 7 Operation cost of heat exchangers

空塔的设备费的估算[6]:

Cp0为估计购买费(2001 年价格,美元),Cp,20为折合为2020年的设备购买费,CBM为设备模块总费用。根据塔板的交叉部分面积A,N为实际塔板数,且N>20时,Fq=1,可以得到塔板的设备费用。

塔的操作费主要与再沸器和冷凝器消耗公用工程有关:

式中,C0为操作费,CH为再沸器热量费,CW为冷却器补充水费,CP为动力费,R为回流比,T为时间,QB和QC分别为再沸器和冷凝器的热负荷,P1和P2分别为热量和冷量单位价格,WC为循环水用量,Cp,c冷却水比热容,t2和t1分别为进出口温度。全塔操作费如表8所示。

表8 塔的总费用之和Tab 8 Total cost of columns

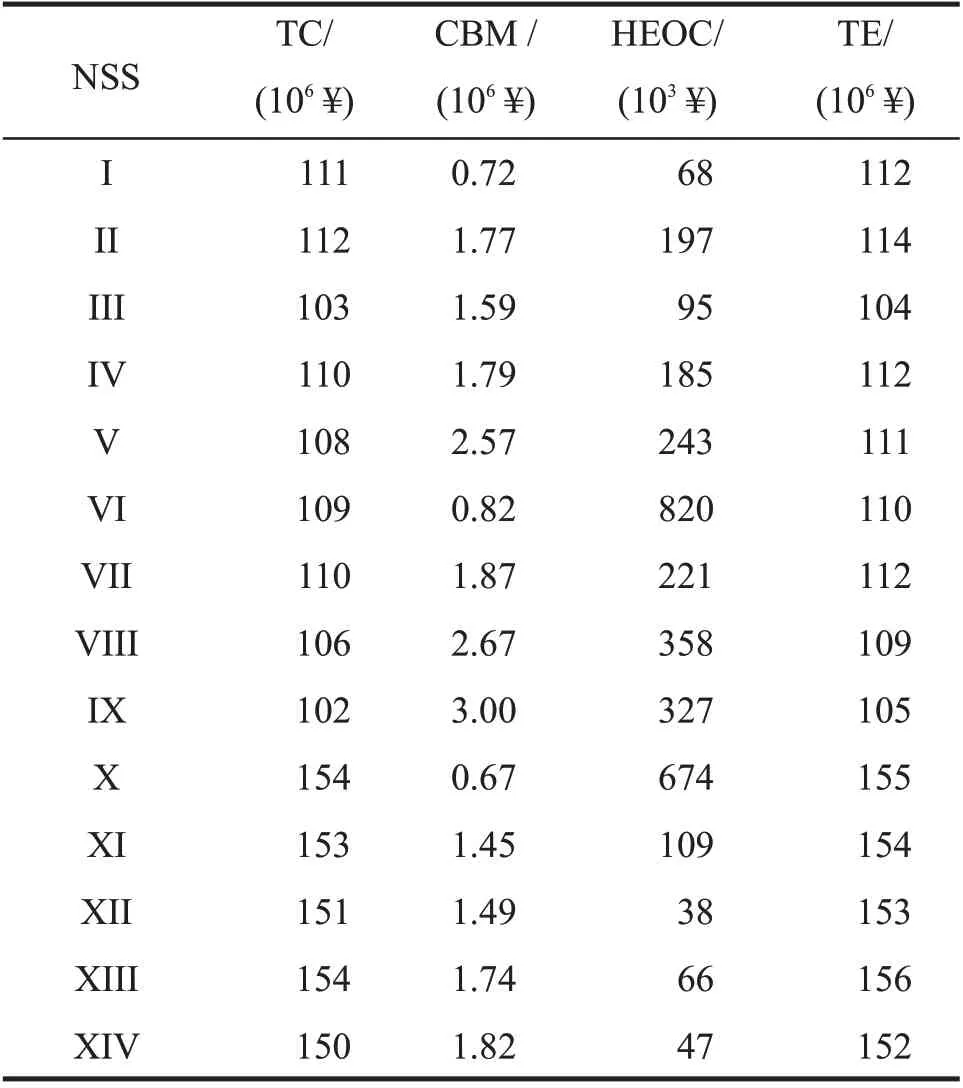

如表9所示为考虑换热器时,各分离序列的费用总和。

表9 考虑换热器时总费用Tab 9 Total cost within heat exchangers

从表9 可以看出,此时的优化序列为序列III,A/BCDE→BC/DE→B/C,D/E。相比与分离序列IX,ABC/DE→D/E,AB/C→A/B,其可以节省大约节106¥/a的费用。

2.3 结果讨论

结果说明在原有优化分离序列里把换热器费用也计算上时,优化分离序列由序列IX 变为了序列III,二者约相差106¥/a。这说明按以往文献的工作,先选出优化分离序列后再考虑换热器后,优化分离序列会发生改变,因此在选取优化分离序列时需要考虑换热器费用的影响。考虑换热器连接与否,会直接影响到优化分离序列的选取。

分析考虑换热器前后优化序列变化原因,主要是两序列塔费用几乎相等,但序列IX 所需换热器费用大于序列III。换热器费用差异是因为序列IX 各个精馏塔的操作压力差异较大,为保证泡点进料,大约需要64.7 m2的换热器,而序列III 只需要约11.1 m2的换热器,因此序列III 换热器费用较低。综合考虑2组序列的塔费用和换热器费用,序列III为优化分离序列。

3 结 论

针对化工实际生产过程中,多精馏塔之间常通过增加换热器以满足各精馏塔工艺设计要求的特点,提出考虑精馏塔间存在换热器连接时的其优化分离序列可能会发生改变。通过以一个五组分烷烃混合物的多组分混合物精馏分离过程为例,在不考虑和考虑换热器连接基础上,分别选取了其优化分离序列。结果表明考虑换热器连接时,其优化分离序列将会改变。因此,在选择优化分离序列时,将精馏塔间的换热器纳入考虑,使其选择的分离序列更符合实际过程。本文目前只考虑了在相邻塔之间添加换热器这一种情况,并未考虑物流之间的热匹配,如果进一步优化,换热器数量会减少,更加节约能耗。同时,也需要进一步考量其对优化序列选择的影响,最终为工程设计人员提供针对具体分离物系的简捷分离方案。