隔板精馏塔分离丙酮-甲基异丙基酮-水的模拟及工艺优化

2022-05-07王明媚张耀昌王二强

王明媚,李 琳,张耀昌,王二强*

(1.中国科学院大学化学工程学院,北京 101400;2.中石化炼化工程集团洛阳技术研发中心,河南洛阳 471003)

甲基异丙基酮(MIPK)是一种重要的精细化工原料和高档溶剂,其精馏工序是生产的重要环节,对产品收率和生产成本有重要影响[1-2]。国内主要采用异丁酸-乙酸制备MIPK,其合成液主要成分有丙酮、水、MIPK、二异丙基酮(DIPK)及异丁酸,由于多种共沸物的存在,因而国内分离MIPK的传统技术受到精馏工序复杂、产品收率等多方面的限制。崔艳萍等利用剩余曲线图对丙酮-甲基异丙基酮-水三元混合物进行分析,提出在塔的中段添加液-液分相器,在1 个塔中实现丙酮、MIPK、水的分离,但该流程仍然需要2 个塔串联操作[3]。

隔板精馏(DWC)作为一种过程强化技术,利用热耦合原理,对传统的多塔序列进行热集成,具有节能、节地和节省投资等优势[4-5]。该技术可以进一步与反应、萃取和共沸过程进行集成[6-8]。但是应用于共沸精馏,大多是塔顶形成非均相共沸物,在塔顶进行液-液分相。液-液分相作为一种热力学驱动的过程,被其自身的热力学原理所限制,而隔板精馏工艺具有独特的塔内温度和含量分布,液液分相在隔板精馏塔内出现的位置则需要进行系统优化,实现低能耗和高收率的双目标。国外生产MIPK的厂家有美国伊士曼公司,采用的是甲基乙基酮法;德国康德阿维斯塔公司,采用的异丁酸法;日本可乐丽公司,采用甲基乙基酮肟法,在其后续的分离中中尚未出现使用隔板塔结合非均相共沸精馏分离提纯MIPK的工艺方法[1]。

综上所述,本研究将隔板精馏技术应用于MIPK非均相共沸物的分离,根据该体系特征,搭建合理隔板塔构型,通过将液-液分相器添加到隔板塔的预分馏段,在1 个塔中实现丙酮、MIPK、水以及DIPK的分离精制,并且通过过程模拟手段来验证新工艺的可行性。

1 进料状况及分离要求

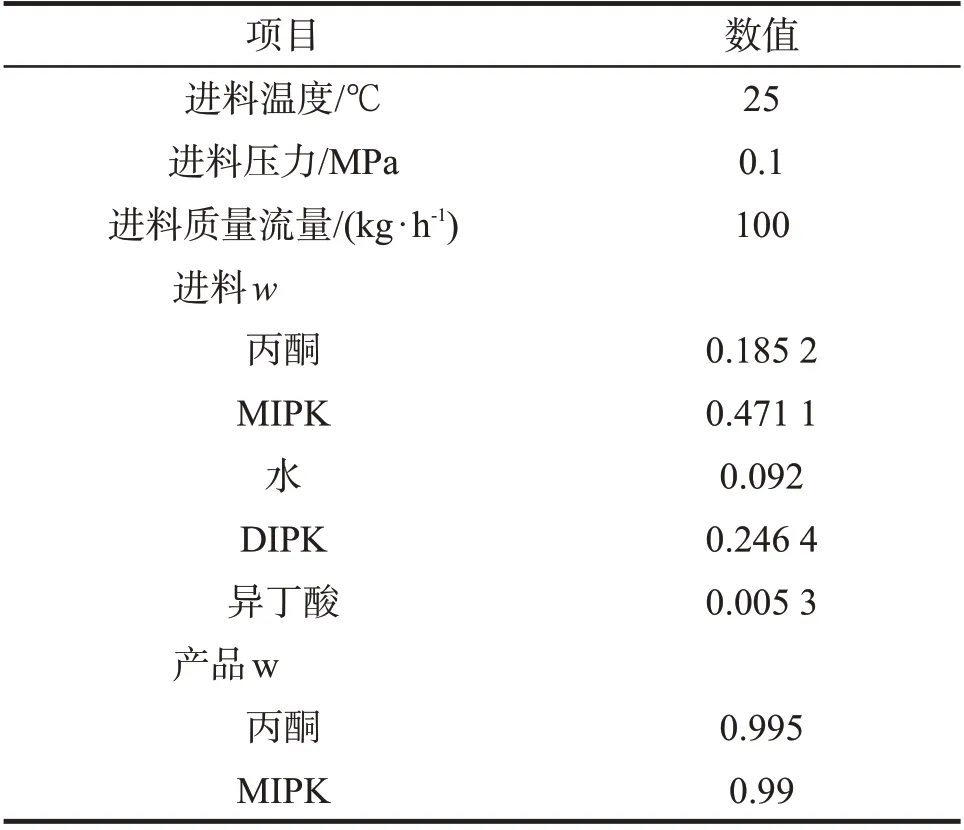

甲基异丙基酮生产中酮化液的主要成分有丙酮、水、甲基异丙基酮、二异丙基酮(DIPK)及异丁酸,分离要求是:质量分数为99.5%的丙酮作为原料回到反应系统,质量分数为99.0%的甲基异丙基酮作为产品[2]。表1 为模拟工艺流程中的进料参数及产品含量要求,双塔及隔板塔的模拟中均使用此进料参数。

表1 进料参数及分离要求Tab 1 Feeding parameters and separation requirements

2 双塔及隔板塔的非均相共沸精馏模拟

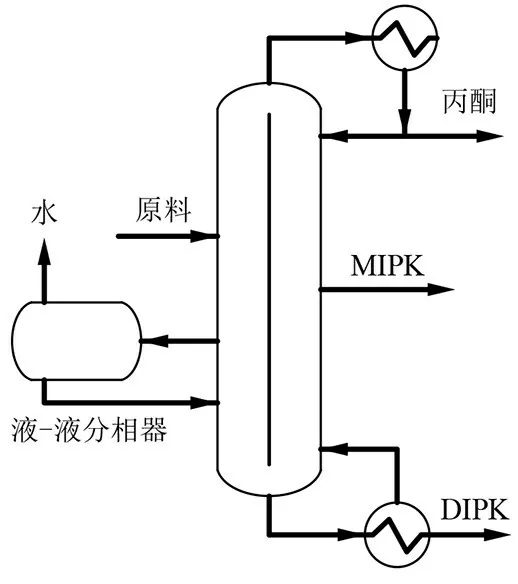

2.1 双塔非均相共沸精馏

使用Aspen plus中的Radfrac模块构建如图1所示的工艺流程,在丙酮/脱水塔(T1)进料板附近采出非均相共沸物进入液-液倾析器进行分相,水相采出,油相全部回流,模拟计算结果见表2。

图1 双塔非均相共沸精馏工艺流程Fig 1 Two-column process of heterogeneous azeotropic distillation process

表2 双塔模拟结果Tab 2 Simulation results of two-column process

由表2 可知,丙酮及MIPK 产品符合分离要求,经计算MIPK 产品的收率可达98.9%。此结果与崔艳萍等的研究结果基本一致[3]。

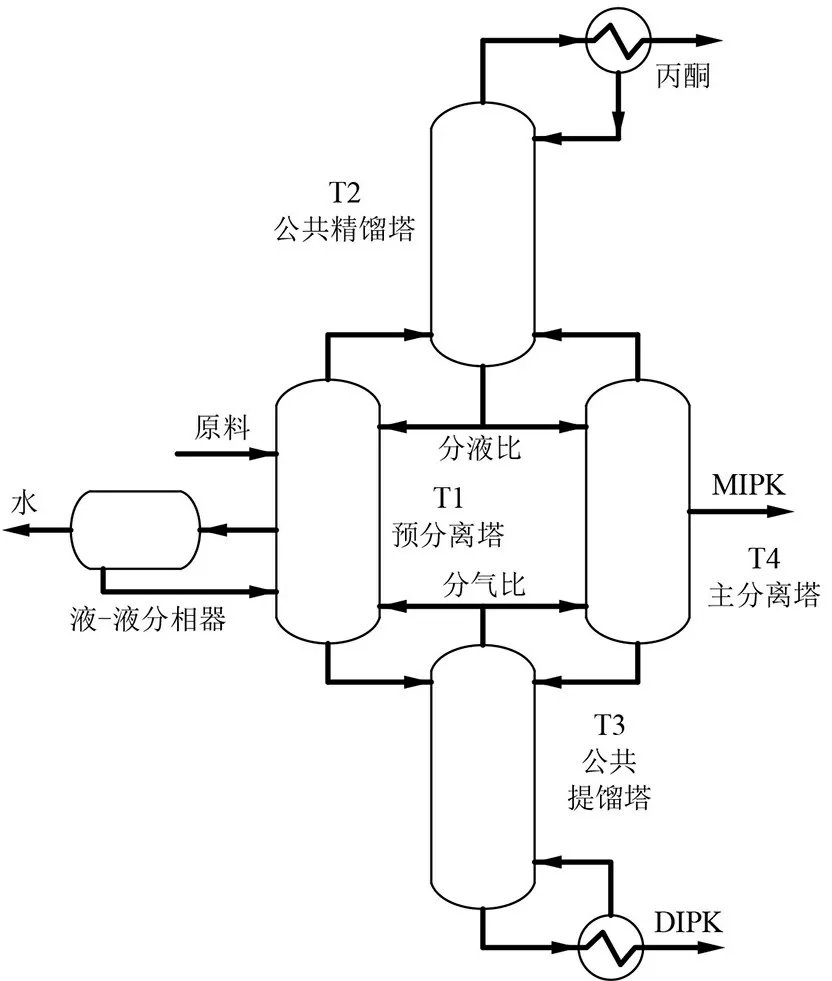

2.2 隔板非均相共沸精馏

图2 是带有液-液分相器的隔板精馏塔。为了方便计算,在模拟隔板精馏工艺流程时可以使用4塔模型代替。使用Aspen plus 中的Radfrac 模块构建如图3 所示的DWC 等效4 塔模型。非均相共沸精馏区在预分离塔段中间部分,在进料板附近位置采出非均相共沸物进入液-液倾析器分相,水相采出,油相全部回流,丙酮在公共精馏段塔顶采出,DIPK 在公共提馏段塔底采出,MIPK 产品在主分离塔段侧线采出,模拟结果见表3。

表3 隔板塔模拟结果Tab 3 Simulation results of DWC

图2 带有液-液分相器的隔板精馏塔流程Fig 2 The process of separator distillation column with liquid-liquid separator

图3 隔板塔非均相共沸精馏4塔模型流程Fig 3 Four baffled columns model flow of heterogeneous azeotropic distillation

从隔板塔非均相共沸精馏的模拟结果来看,产品符合分离要求,各流股结果与双塔非均相共沸分离的结果基本一致,且经计算MIPK产品的收率同样可达98.9%。从产品的分离纯度及收率来看,隔板非均相共沸精馏精制MIPK从理论上具有一定的可行性。

3 构型及操作参数的优化

以N(R+1)为优化目标(N为塔板数,R为以质量计的回流比),简化表示年度操作费用TAC,在优化过程中考虑塔的构型(塔板数、进料采出塔板位置)以及操作参数回流比等对目标函数的影响,使用Aspen plus中的设计规定,以产品的质量分数为约束,使用灵敏度分析,对塔的构型及操作参数等进行合适的调整以得到最小的年度操作费用。

3.1 双塔工艺流程优化

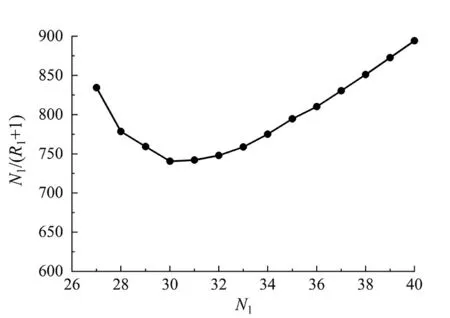

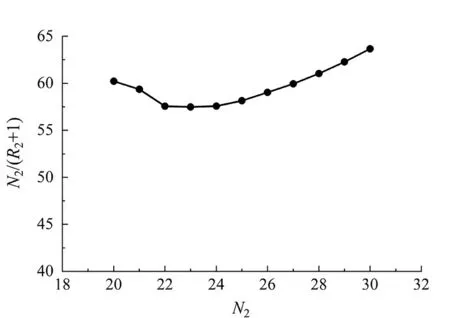

使用灵敏度分析,改变塔板数,得到不同塔板数下对应的回流比,在改变塔板的同时不断的调整进料板及非均相共沸物侧线采出位置,以获得不同塔板数下对应的最小回流比。对塔T1、塔T2 依次进行灵敏度分析,然后作N(R+1)随塔板数N变化的曲线,图4和图5分别为T1塔、T2塔的分析结果,表4为双塔非均相共沸精馏工艺优化后的塔构型参数及回流比结果。

图4 双塔工艺中T1塔板数对TAC的影响Fig 4 Influence of trays number of T1 on the TAC in two-column process

图5 双塔工艺中T2塔板数对TAC的影响Fig 5 Influence of trays number of T2 on the TAC in two-column process

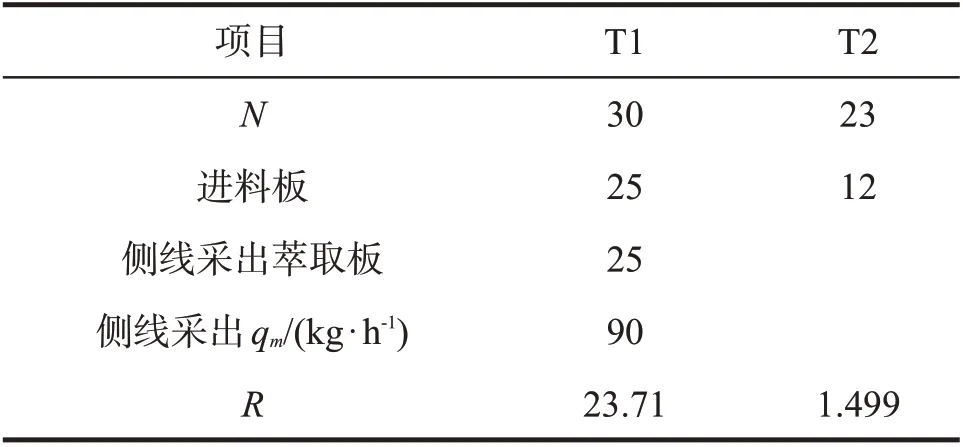

表4 双塔优化结果Tab 4 Optimization results of two-column

3.2 隔板塔4塔模型工艺流程优化

3.2.1 塔构型及回流比

非均相共沸精馏四塔模型的塔构型及回流比的优化方式与双塔相同,依次对T1塔、T2塔、T3塔和T4 塔进行回流比随塔板数变化的灵敏度分析,同时在改变塔板数的同时不断调整进料板位置和非均相共沸物侧线采出位置,以获得不同塔板数下对应的最小回流比,进而作N(R+1)随塔板数N变化的曲线,结果如图6和图7。

图6 隔板塔4塔模型T1、T3和T4塔板数对TAC的影响Fig 6.Influence of trays number of T1,T3 and T4 on the TAC in four-column process

图7 隔板塔4塔模型T2塔板数对TAC的影响Fig 7 Influence of trays number of T2 on the TAC in four-column process

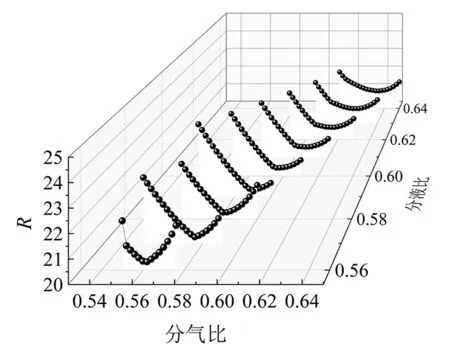

3.2.2 非均相共沸精馏隔板塔分气比分液比

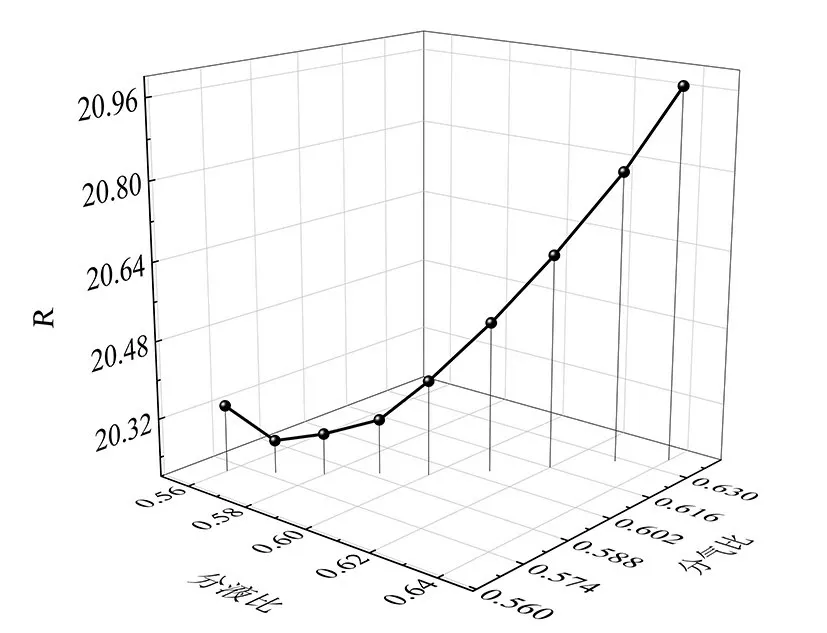

隔板精馏工艺相较于传统双塔串联工艺,其内部存在自身特有的参数变化规律。隔板塔最大的特点在于其能够克服物料分离存在的返混效应,而隔板塔区别于传统分离工艺最重要的特点就在于分割比的存在,许多相关的研究报告都提到了液相分配比和气相分配比对隔板塔优化模拟的重要性,以及两者的同向变化特性。使用灵敏度分析,固定一组分液比,在每个固定的分液比下给定分气比一定的变化范围,观察回流比的变化,结果如图8所示,可以明显地观察到隔板塔中分气比与分液比同向变化的特性。

图8中每条曲线的最低点对应着不同的分液比与分液比的优化组合,将这些点重新作图如图9,即可以找到此构型下隔板塔的优化分液比为0.570,分气比为0.576,此时隔板塔的回流比为19.27。表5为优化后隔板塔的塔构型及操作参数。

图8 固定分液比下分气比对回流比的影响Fig 8 Influence of vapor split ratio on reflux ratio at fixed liquid separation ratio

图9 分液比和分气比对回流比的影响Fig 9 Influence of vapor split ratio and liquid split ratio on reflux ratio

表5 隔板塔优化结果Tab 5 Optimization results of DWC

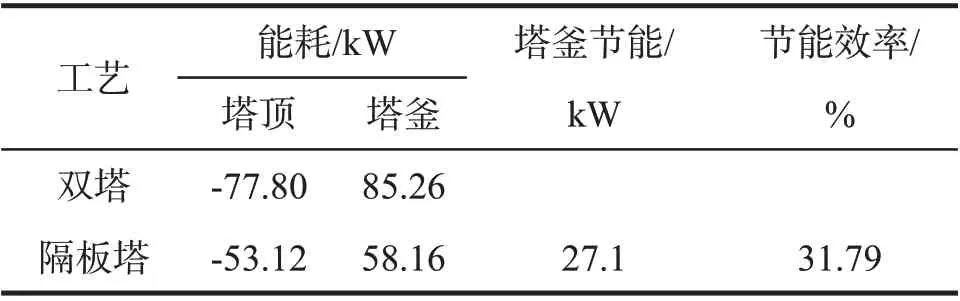

4 能耗对比

基于各自的构型及能耗,将优化后的双塔与隔板塔进行对比。首先,从表4 和表5 可以看出,即便隔板塔将双塔合并为1个塔,塔板数仍要少于双塔流程中的总塔板数。表6列出了双塔及隔板塔塔顶、塔釜的总能耗,从塔釜能耗来看,与传统双塔工艺相比,隔板塔节能效率可达31.79%。因此,无论是从产品的纯度和收率,还是从塔的构型和能耗来看,将隔板塔应用于非均相共沸精馏的分离都表现了较高的优越性。

表6 隔板塔与双塔能耗对比Tab 6 Comparison of energy consumption between DWC and two-column process

5 结 论

1)与传统工艺相比,将隔板塔应用于非均相共沸精馏分离精制MIPK产品,在满足分离要求的基础之上可以缩短工艺流程,减少设备投资和占地面积,降低能耗30%左右。

2)隔板精馏技术作为一种高效热耦合分离技术,是化工过程强化的代表性技术之一,但是目前大多数应用于传统理想的3组分分离流程,鉴于非均相共沸物分离在化工流程中的普遍性,将隔板塔应用于非均相共沸精馏中具有一定的研究开发价值。

3)非均相共沸物的液液分相过程,是热力学驱动的自发过程,满足其热力学条件就会出现;但与隔板精馏技术相结合,需要考虑隔板精馏本身的温度和含量分布特性,优化塔内液液分相位置,得到低能耗和高收率的目标。